CRTS Ⅲ型先张预应力轨道板设计及制造技术

王梦,王继军,赵勇,施成

(1.中国铁道科学研究院铁道建筑研究所,北京100081;2.高速铁路轨道技术国家重点实验室,北京100081)

CRTS Ⅲ型先张预应力轨道板设计及制造技术

王梦1,2,王继军1,2,赵勇1,2,施成1,2

(1.中国铁道科学研究院铁道建筑研究所,北京100081;2.高速铁路轨道技术国家重点实验室,北京100081)

为进一步完善板式无砟轨道预应力混凝土轨道板体系和无砟轨道系统技术,开展CRTSⅢ型先张法预应力轨道板的系统研究。从CRTSⅢ型先张预应力轨道板型式尺寸、预应力体系选择、预应力钢筋选型和结构及接口设计方面进行论述和分析。阐述轨道板“矩阵单元法”生产工艺流程,以及钢筋骨架入模、连接器安装、预应力钢筋张拉、混凝土浇筑及养护和预应力放张及轨道板脱模主要生产工序。为降低建场成本、提高轨道板生产机械化程度和实现关键工装设备的可重复利用,提出应进一步深化轨道板制造技术研究。

CRTSⅢ型板;无砟轨道;轨道板;先张法;预应力钢筋;制造技术;矩阵单元法

1 研发背景

预应力技术作为提高混凝土结构耐久性的重要技术措施,在无砟轨道结构设计中普遍采用。混凝土构件施加预应力的方法有先张法和后张法,板式无砟轨道结构中的预应力混凝土轨道板采用这2种方法均可。

我国自20世纪末对双向后张法预应力轨道板进行了系统研究,在秦沈客运专线无砟轨道试验段、遂渝线无砟轨道综合试验段、武广高速铁路武汉无砟轨道试验段的工程实践和无砟轨道技术再创新研究基础上,形成了后张法预应力轨道板成套技术。该技术在哈齐线、哈大线、沪宁线、广深港线、海南东环线等CRTSⅠ型和成灌线、盘营线、沈丹线、武汉城市圈等CRTSⅢ型板式无砟轨道线路推广应用[1-4],为我国高速铁路建设提供了有力支撑。工程中,因个别生产厂家在钢棒母材、热处理及无粘结工艺等方面存在质量缺陷,导致部分线路出现预应力钢棒断裂现象,影响轨道板的承载能力及耐久性。因此,为丰富板式无砟轨道预应力混凝土轨道板体系,完善无砟轨道系统技术,开展了CRTSⅢ型先张法预应力轨道板的系统研究。

2 设计技术

2.1 型式尺寸

我国高速铁路桥梁区段所占比例相对较大,以32m和24m简支梁为主,基于常用跨度简支梁桥上轨道板布置、扣件型式及结构受力特性分析,确定CRTSⅢ型板式无砟轨道的标准轨道板为P5600、P4925和P4856三种型式,对应轨道板长度分别为5600mm、4925mm和4856mm,轨道板宽2500mm、厚200mm。

2.2 预应力体系选择

基于CRTSⅢ型轨道板结构受力,结合CRTSⅠ、Ⅱ型及意大利IPA轨道板设计技术,提出了“纵向单向先张”“纵横双向先张”和“纵向先张横向后张”3种预应力轨道板设计方案并进行对比分析。

2.2.1 承载力

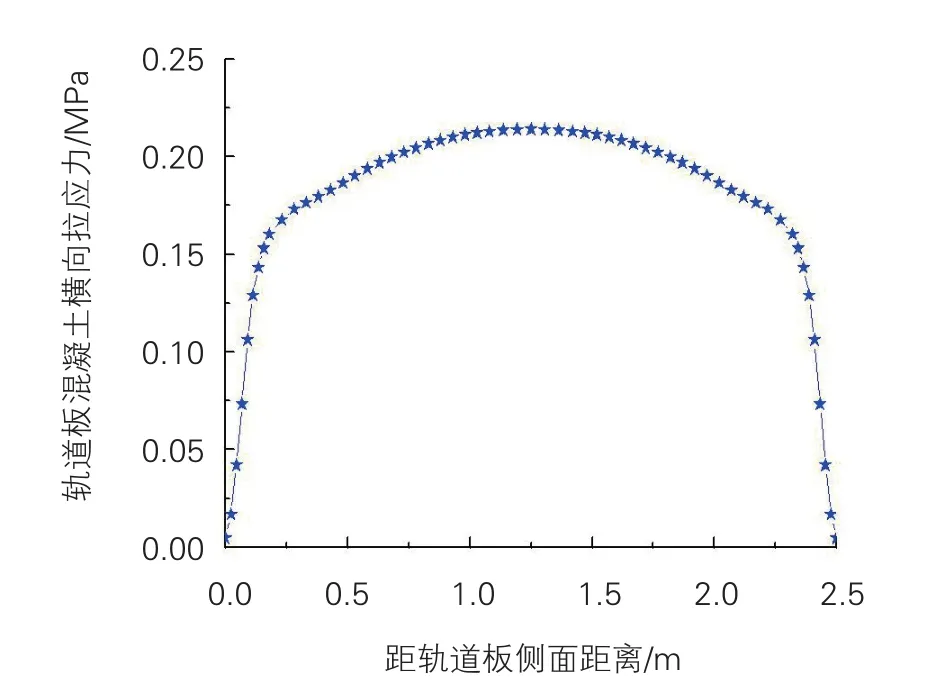

3种设计方案均能满足轨道结构承载力要求。针对“纵向单向先张”预应力方案,在纵向施加预应力同时,由于泊松效应导致轨道板横向存在拉应力(见图1)。数据表明在列车荷载和温度荷载共同作用下,轨道板存在纵向(平行于预应力钢筋方向)开裂的可能。

图1 轨道板横向拉应力

2.2.2 耐久性

纵横双向预应力方案能够较好地抑制裂纹产生,并可控制裂纹发展,降低预应力钢筋腐蚀的可能性;“纵向单向先张”预应力方案导致轨道板混凝土开裂和发生预应力钢筋腐蚀破坏的可能性较大,影响轨道板承载能力和耐久性。

2.2.3 施工性

意大利IPA轨道板曾采用过“纵向先张横向后张”预应力方案,我国桥梁预制时也曾进行过尝试,但其需要先张法和后张法2套工装设备,投入大,工艺相对复杂。

2.2.4 设计使用经验

预应力混凝土轨枕和预制“梯子形”轨枕均按梁进行设计,截面尺寸较小,为单向预应力配筋。CRTSⅡ型轨道板设计采用轨枕模式和“横向单向先张”预应力方案;CRTSⅠ型和意大利IPA轨道板均按板结构进行设计,采用纵横双向预应力方案。

预应力钢筋的高应力状态要求结构具有更严格的裂缝控制标准,在ACI318《美国混凝土结构设计规范》中,将预应力双向板体系定义为U级,在计算工作荷载作用下,按照非开裂断面进行设计。因此,考虑预应力结构对混凝土开裂的敏感性,预应力轨道板宜按不容许开裂设计,采用双向预应力体系,并配置普通钢筋,限制局部开裂和裂纹宽度发展。

轨道板作为一种薄板结构,混凝土预应力过大将增加轨道板面平整度的控制难度,增加端部因应力集中而导致混凝土破坏的可能性;预应力钢筋的大量采用将增加轨道板的制造难度和成本。因此,轨道板宜采用设计荷载作用下允许截面出现一定拉应力的部分预应力体系。

综上所述,在CRTSⅢ型板式无砟轨道结构中,先张法预应力轨道板宜采用“纵横双向先张”的部分预应力体系。

2.3 预应力钢筋选型

先张法预应力体系通过预应力钢筋和混凝土之间的粘结实现结构预施应力,预应力钢筋和混凝土之间粘结-滑移本构关系决定了预应力建立需要一定传递长度。高速铁路CRTSⅢ型板式无砟轨道主型轨道板P5600的第一组扣件预埋套管中心距板端距离为280mm,此处混凝土的有效预应力能否建立直接影响板端结构的承载能力,因此选择我国较为成熟的预应力混凝土轨枕用的φ7mm螺旋肋钢丝、德国铁路轨枕大量采用的φ9mm螺旋肋钢丝和CRTSⅡ型板式无砟轨道混凝土轨道板φ10mm的螺旋肋钢丝作为轨道板预应力钢筋的备选方案并进行对比研究。

2.3.1 轨道板结构设计

φ7mm、φ9mm和φ10mm的螺旋肋钢丝均可通过配筋设计,实现等效预施应力,满足承载能力要求。直径越小,预应力钢筋数量越多,预应力分布越均匀。

2.3.2 施工性

施加相同的预应力,φ7mm螺旋肋钢丝数量是φ10mm螺旋肋钢丝数量的2倍以上。钢筋数量的增加使轨道板预应力施工作业量增大,降低了轨道板的生产效率,预应力钢丝之间张拉力的偏差控制难度加大,增加了预应力偏心、轨道板扭曲变形的可能性。

2.3.3 预应力传递长度

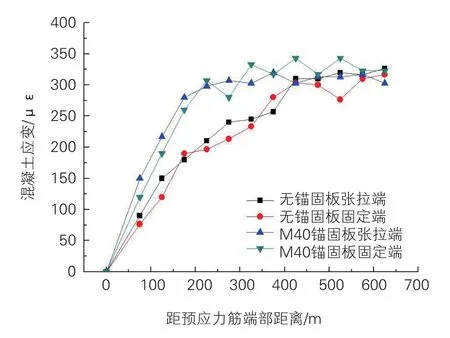

在先张法预应力构件中,预应力传递长度与预应力钢筋的直径成正比,钢筋直径越大,其传递长度越长,即较大的钢筋直径对预应力的建立更为不利。根据GB50010《混凝土结构设计规范》,φ7mm螺旋肋钢丝对应预应力传递长度已大于350mm,难以保证板端结构的承载能力。因此,提出预应力传递长度缩减技术[5-6],即在预应力钢筋端部设置锚固板,将预应力传递长度缩减为200mm左右。φ10mm螺旋肋钢丝预应力传递长度测试结果见图2。

图2 φ10 mm螺旋肋钢丝预应力传递长度测试结果

基于上述分析,考虑φ10mm螺旋肋钢丝在我国高速铁路CRTSⅡ型轨道板中有成熟的实践经验,且有利于提高预施应力作业效率及张拉力均匀性,并通过在预应力钢筋端部设置锚垫板,可保证轨道板端部的承载能力,因此选用φ10mm螺旋肋钢丝作为先张法轨道板的预应力钢筋。

2.4 结构及接口设计

借鉴CRTSⅠ型板式无砟轨道混凝土轨道板普通钢筋的设计经验,轨道板上下层纵横向布置普通钢筋形成钢筋骨架,提高轨道板的整体性。为减少预应力钢筋锈蚀,预应力钢筋定长下料,且纵横向预应力钢筋长度分别小于轨道板的长度和宽度(即预应力钢筋不露出轨道板侧面),并采用封锚材料对其进行封闭,从而减少预应力钢筋锈蚀。

为保证预制轨道板与后期浇筑自密实混凝土形成可靠的复合结构,轨道板底面预留与自密实混凝土层连接的“门”型钢筋;为保证轨道电路的有效传输长度,普通钢筋采用热缩套管或环氧树脂涂层进行绝缘处理;为实现高速铁路综合接地系统,轨道板内设置接地钢筋与两端接地端子相连,为其接地提供条件。

3 制造技术

目前,CRTSⅢ型双向先张预应力轨道板主要采用“矩阵单元法”生产[7-8],每个张拉台座内设置8套(2×4)模板;预应力钢筋定长下料且两端不露出轨道板侧面。为实现张拉梁与反力墙之间形成连续受力体系,预应力钢筋两端设置张拉杆,张拉梁与模板之间、相邻模板之间、模板与反力墙之间对应张拉杆通过连接器相连;张拉台座提供张拉反力,预应力钢筋采用先单根后整体的张拉方式;轨道板混凝土逐模浇筑,逐模振动;矩阵单元整体养护;轨道板纵横向预应力钢筋同步放张;然后进行封锚、水养和存放。

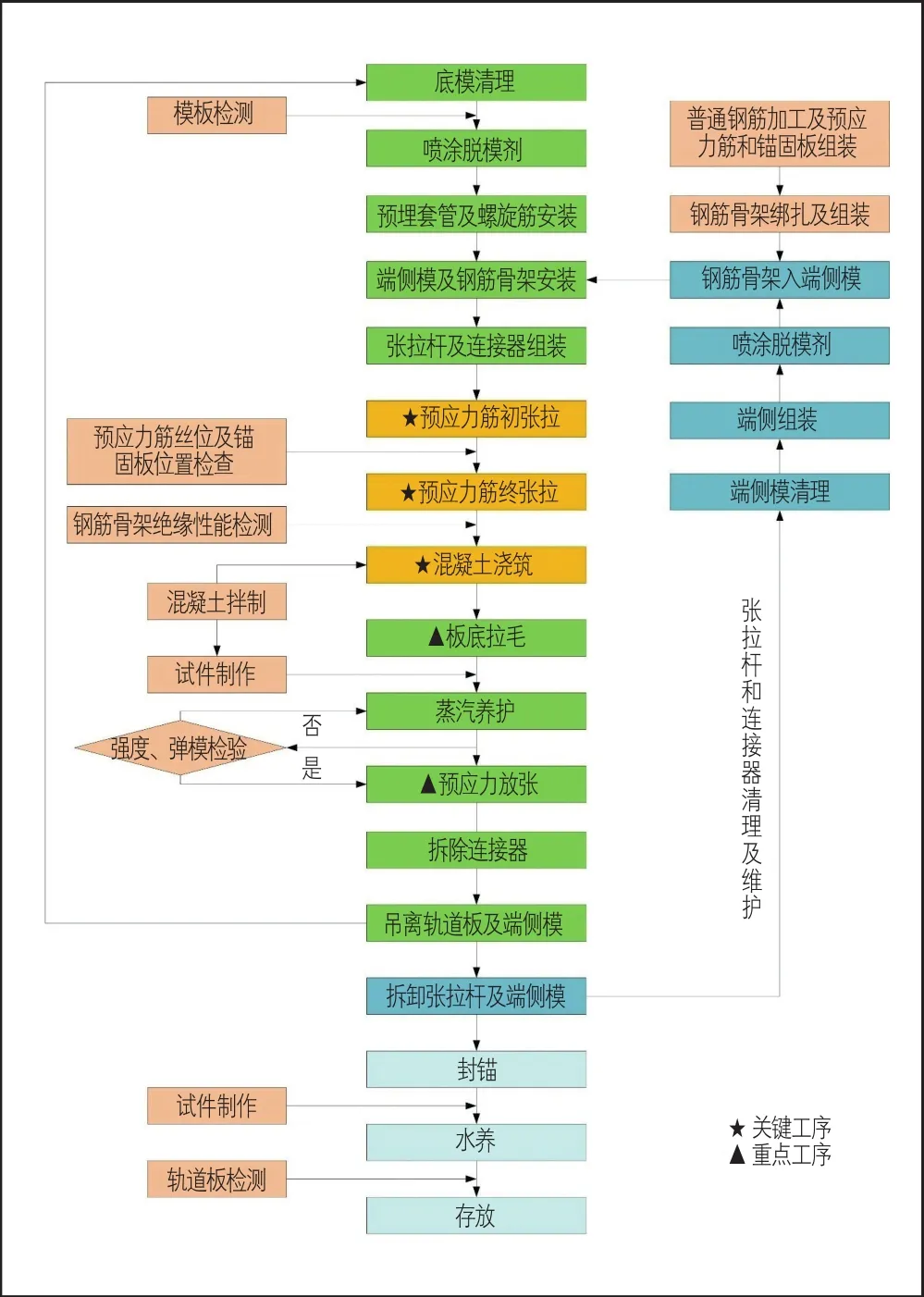

轨道板模板分为原位型和随动型,以随动型模板为例,其生产工艺流程见图3。轨道板生产主要工序如下:

(1)钢筋骨架入模。在拆装平台上将预先编制完成的普通钢筋骨架及预应力钢筋吊入端侧模内,并在每根预应力钢筋端部安装张拉杆;将钢筋骨架与端侧模整体吊入张拉台座,放置轨道板底模上,采用螺栓将端侧模与底模牢固连接。

(2)连接器安装。在张拉台座的张拉梁与模板之间、相邻模板之间、模板与反力墙之间对应的张拉杆上安装连接器,以实现张拉台座内张拉端和固定端传力的连续性。

(3)预应力钢筋张拉,分初张拉和终张拉。初张拉采用单根张拉设备,逐根张拉预应力钢筋至张拉控制值的30%,以消除张拉杆和连接器间的间隙,并为终张拉提供较为均匀的基准;终张拉采用张拉梁整体缓慢张拉预应力钢筋至张拉控制值,并持荷1min后锁紧。

图3 随动型模板生产工艺流程

(4)混凝土浇筑及养护。对张拉台座内的轨道板依次进行浇筑和振动,8块轨道板全部浇筑完成后进入养护阶段。混凝土养护可采用蒸汽养护和自然养护。蒸汽养护分为静置、升温、恒温和降温4个阶段,应严格控制各阶段的养护温度及升降温速率;自然养护在轨道板混凝土振动成型后,立即进行覆盖保温、保湿养护。养护过程中,通过自动补水系统等措施保持轨道板混凝土处于湿润状态[9]。

(5)预应力放张及轨道板脱模。当轨道板混凝土强度达到45MPa、弹性模量达到3.35×104MPa以上,可采用张拉梁进行预应力钢筋整体放张。拆除连接器、拆卸端侧模与底座间的紧固螺母,而后将轨道板和端侧模整体吊离张拉台座,并在拆装平台上进行预应力钢筋端部张拉杆拆卸,打开端侧模,实现轨道板完全脱模。

在“矩阵单元法”生产工艺中,轨道板和端侧模吊离张拉台座后,即可进行底模清理等工作,准备开始下一个“台座内循环”。张拉杆拆卸、轨道板脱模、端侧模清理、钢筋骨架与端侧模组装等工序均在台座外相应区域完成,实现“台座外循环”。通过端侧模与底模的合理配置,可实现“台座内、外循环”的有序衔接,减少台座占用时间,提高生产效率。

4 结束语

通过系统研究,我国已形成CRTSⅢ型双向先张预应力轨道板复合锚固部分预应力设计技术和“矩阵单元法”制造技术,并在我国高速铁路建设中推广应用。根据《中国铁路总公司关于高速铁路CRTSⅢ型板式无砟轨道系统优化的指导意见》,预应力轨道板宜采用先张生产工艺,因此先张法预应力轨道板将在后续工程中得到更为广泛的应用。

随着CRTSⅢ型先张预应力轨道板在郑徐、京沈、济青、商合杭等高速铁路的工程应用,“矩阵单元法”生产工艺日臻成熟。但存在建场费用高、张拉台座无法重复利用和板间连接机构装卸费时费力等问题。为降低建场成本、提高轨道板生产机械化程度和实现关键工装设备的可重复利用,应进一步深化轨道板制造技术研究。

[1] 王继军. 温度与列车荷载作用下高速铁路CRTSⅢ型板式无砟轨道结构受力特性研究[D]. 北京:中国铁道科学研究院,2013.

[2] 吴克俭. 无砟轨道技术再创新研究与实践[J]. 铁道工程学报, 2010(6):55-60.

[3] 赵有明,叶阳升,王继军,等. 自主创新CRTS Ⅲ型板式无砟轨道系统研发及应用[J]. 铁路技术创新,2015(2):40-43.

[4] 王继军,江成,王梦,等. 高速铁路无砟轨道双向先张预应力轨道板研究及实践[J]. 铁路技术创新,2015(2):44-48.

[5] 王梦,杨全亮,王继军,等. 高速铁路先张法轨道板预应力传递长度研究[J]. 中国铁道科学,2015(1):48-53.

[6] 施成,王继军,王梦,等. 先张法轨道板预应力传递长度的关键影响因素研究[J]. 铁道建筑,2015(2):96-100.

[7] 栗恒满. 高速铁路CRTS Ⅲ型先张轨道板质量控制关键技术探讨[J]. 铁道标准设计,2015(10):38-41.

[8] 王红亮. 郑徐客运专线CRTS Ⅲ型先张无砟轨道板创新技术及生产工艺[J]. 高速铁路技术,2015(3):41-45.

[9] 刘增杰,王继军,王梦,等. CRTS Ⅲ型先张轨道板制造翘曲变形控制措施研究[J]. 中国铁路,2016(10):48-52.

Design and Manufacturing Technique for CRTS Ⅲ Pre-tensioned Prestressed Track Slab

WANG Meng1,2,WANG Jijun1,2,ZHAO Yong1,2,SHI Cheng1,2

(1. Railway Engineering Research Institute,China Academy of Railway Sciences,Beijing 100081,China;2. State Key Laboratory for Track Technology of High-speed Railway,Beijing 100081,China)

The paper carries out systematic study on CRTS Ⅲ pre-tensioned prestressed track slab with the purpose of further improving the system of prestressed concrete slabs for ballastless track as well as the systematic technology for ballasless track. The paper introduces and analyzes the type and dimension of CRTS Ⅲ pretensioned prestressed track slab, the selection of the pre-stressed system, as well as the type selection, the structure and the interface design of prestressed steel bars. It reviews the manufacturing technique and procedure of track slab using matrix element method, and it outlines the key manufacturing procedures – including the moulding of the steel reinforcement framework, connector installation, stretching of prestressed steel bars, concrete pouring and curing, disentwining of prestressed force and demoulding of track slab. It is recommended to have further study on the manufacturing technique of track slab, so as to cut the cost of factory building, make slab manufacture rely more on mechanical technology and make sure that key tools and components can be recycled.

CRTS Ⅲ slab;ballastless track;slab;pre-tensioning method;prestressed steel bar;manufacturing technology;matrix element method

TP274

A

1001-683X(2017)08-0016-05

10.19549/j.issn.1001-683x.2017.08.016

铁道部科技研究开发计划项目(2012G005-A)

王梦(1983—),男,副研究员,硕士。

E-mail:15811021343@163.com

责任编辑 李葳

2017-04-17