功率提升对发动机关键螺栓强度的影响分析

李军民+刘近平

摘 要:发动机功率提升后需要对其关键螺栓进行重新设计和强度计算,本文以某型柴油机为例,主要探讨了气缸盖螺栓和连杆螺栓的强度校核。结果表明,由于最大爆发压力的升高,原机的气缸盖螺栓已不能达到强度要求,采用较粗直径螺栓,其疲劳强度安全系数可满足设计要求;当活塞连杆组的质量、曲柄连杆机构的尺寸参数不变时,连杆螺栓受到的惯性力、预紧力及其总拉力的大小也不改变,可采用原机规格的连杆螺栓。

关键词:螺栓;功率提升;强度计算

DOI:10.16640/j.cnki.37-1222/t.2017.22.011

1 引言

螺栓连接是发动机中重要的连接方式之一,发动机的关键螺栓包括气缸盖螺栓、连杆螺栓、主轴承螺栓和飞轮螺栓等高强度螺栓,其连接质量直接影响着发动机的动力性、安全性和连接部位的泄露情况,所以螺栓的设计和强度校核是发动机设计时的一项重要内容之一。

本文针对螺纹连接件的特点,以某型柴油机提升功率为例,对其气缸盖螺栓和连杆螺栓进行了强度计算,以此探讨高强度螺栓的计算分析方法。

2 气缸盖螺栓的强度计算

发动机气缸盖螺栓材料为40Cr,规格为M20×1.5、10.9级高强度螺栓,其抗拉强度σb=940MPa,屈服极限σs=785MPa,拉压疲劳极限σ-1z=337MPa。

2.1 预紧力的计算

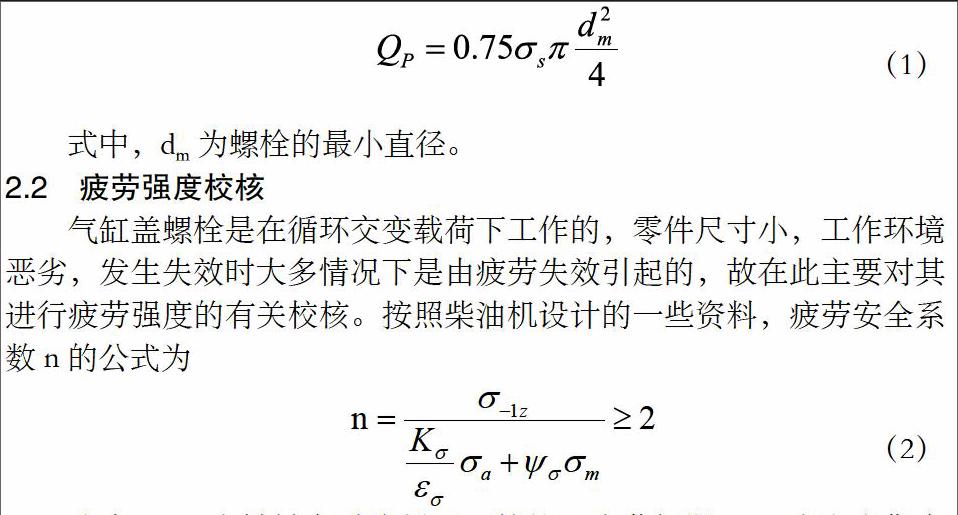

螺栓预紧力的正确选择,是保证气缸盖与机体的连接,在承受各种载荷的情况下,接触面不会产生松动,不漏气,维持在良好的接触状态的关键。预紧力的计算可按照《机械设计》教材和《紧固件连接设计手册》、柴油机设计的有关资料及手册、国外的一些资料推荐的公式进行。本文采用国外计算螺栓预紧力的方法,直接取用螺栓材料屈服极限的75%来确定预紧力,公式为:

2.2 疲劳强度校核

气缸盖螺栓是在循环交变载荷下工作的,零件尺寸小,工作环境恶劣,发生失效时大多情况下是由疲劳失效引起的,故在此主要对其进行疲劳强度的有关校核。按照柴油机设计的一些资料,疲劳安全系数n的公式为

式中,σ-1z为材料在对称循环下的拉压疲劳极限;Kσ为应力集中系数,一般来说对于螺栓杆长选取1.5,对于螺纹根径选取4.5;εσ为工艺尺寸性系数,根据螺栓加工精度取值;ψσ为角系数,由试样的材料特性决定;σa为应力幅;σm为平均应力。

2.2.1 气缸盖螺栓的受力与应力计算

气缸盖和机体通过螺栓装配拧紧后,气缸盖螺栓将承受预紧力,当再受到燃烧压缩气体作用后,螺栓会进一步被拉长,而机体与气缸盖的接触部位的受压情况将会有所松弛,机体受压的预紧力会部分卸载,变为残余预紧力。故螺栓承受的最大载荷仅为残余预紧力与工作载荷之和,或者为预紧力与部分工作载荷之和,即Qmax=QP+x·F/4。这里,F为工作载荷;x为部分载荷系数,对于铜质石棉垫,取值0.8。

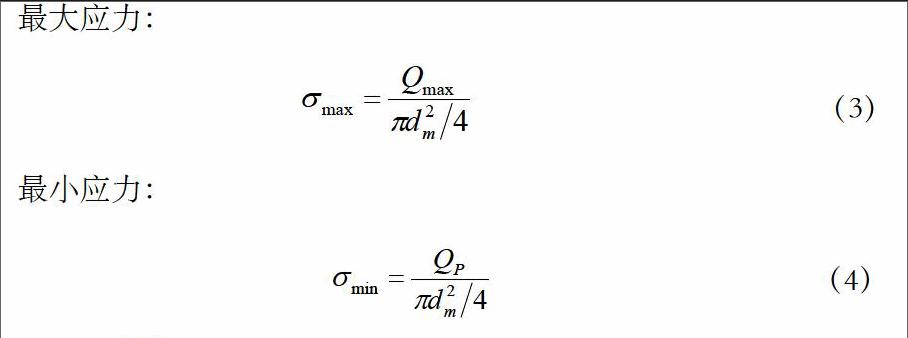

由上述分析可知,气缸盖螺栓所受载荷变化应当按照非对称循环的形式来计算,应力计算公式如下:

2.2.2 计算结果

经计算,发动机功率提升后原气缸盖螺栓连接的疲劳安全系数小于2,根据发动机设计要求,对气缸盖螺栓连接采用了加大螺栓直径的改进方案,即采用M24×2螺栓。改进后和原机的气缸盖螺栓疲劳安全系数计算结果见表2。

由表2疲劳安全系数的对比情况可以看出,由于发动机最大爆发压力的升高,气缸盖螺栓所受实际工作载荷增大,采用原规格螺栓连接的疲劳强度已不能满足要求,提出的增大螺栓直径改进连接方案的螺栓疲劳安全系数均大于2,达到了发动机设计要求。

3 連杆螺栓的强度计算

连杆螺栓由于其工作环境恶劣,承受交变载荷的作用,一直处于疲劳应力状态。并且其尺寸受到限制,若设计或加工处理不好,极易产生严重的应力集中,导致出现疲劳裂纹乃至断裂,进而引起发动机机体、缸盖、连杆及曲轴等主要零件被破坏。因此,除一般的机械性能要求外,还对其抗疲劳性能有较高的要求。

原机连杆螺栓的材料为40MnB,规格为M20×1.5、10.9级高强度螺栓,其抗拉强度σb=985MPa,屈服极限为σs=785MPa,拉压疲劳极限为σ-1z=275MPa。

3.1 连杆螺栓的受力

连杆螺栓主要承受两种力的作用:一是装配时的预紧力,该力的大小、方向都不变,属于静载荷;二是承受活塞连杆往复运动质量惯性力和连杆旋转质量离心力的交变载荷。例如:活塞处于作功行程上止点时,缸内压缩气体压力要高于往复运动惯性力与离心力之和,连杆受压;这时惯性力与离心力对连杆螺栓没有力的作用;而活塞处于进气行程上止点时,连杆螺栓将受到该往复惯性力和离心力的拉伸作用。

3.1.1 惯性力的计算

由于惯性力引起的载荷呈周期性变化,在发动机高速运转时常超过压缩气体压力引起的载荷,故应在最高转速时计算往复运动的惯性力载荷。

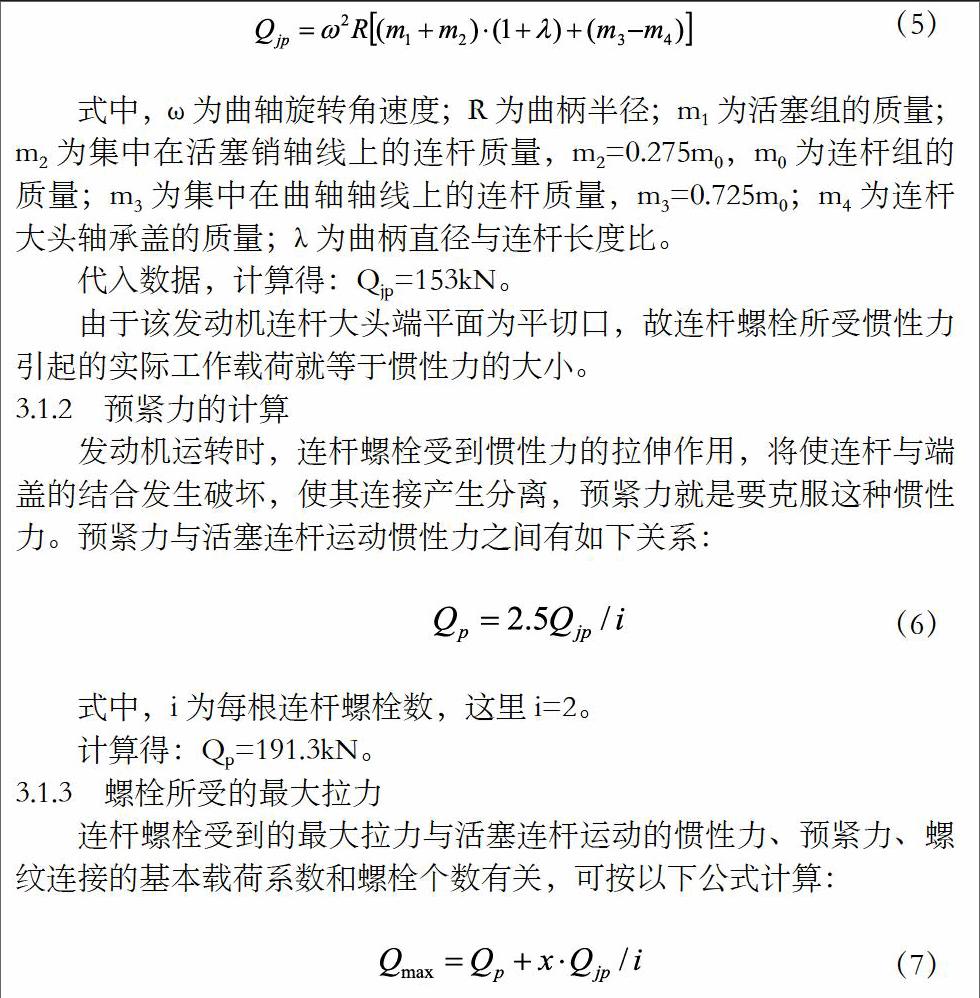

式中,ω为曲轴旋转角速度;R为曲柄半径;m1为活塞组的质量;m2为集中在活塞销轴线上的连杆质量,m2=0.275m0,m0为连杆组的质量;m3为集中在曲轴轴线上的连杆质量,m3=0.725m0;m4为连杆大头轴承盖的质量;λ为曲柄直径与连杆长度比。

代入数据,计算得:Qjp=153kN。

由于该发动机连杆大头端平面为平切口,故连杆螺栓所受惯性力引起的实际工作载荷就等于惯性力的大小。

3.1.2 预紧力的计算

发动机运转时,连杆螺栓受到惯性力的拉伸作用,将使连杆与端盖的结合发生破坏,使其连接产生分离,预紧力就是要克服这种惯性力。预紧力与活塞连杆运动惯性力之间有如下关系:

计算得:Qp=191.3kN。

3.1.3 螺栓所受的最大拉力

连杆螺栓受到的最大拉力与活塞连杆运动的惯性力、预紧力、螺纹连接的基本载荷系数和螺栓个数有关,可按以下公式计算:

式中,x为螺纹连接的基本载荷系数,取x=0.2。计算得,该连杆螺栓最大拉力为:Qmax=206.6kN。

3.2 疲劳强度计算

由以上分析可知,连杆螺栓所受载荷变化也应当按照非对称循环的形式来计算,其最大应力、最小应力以及连杆螺栓疲劳安全系数的计算方法与气缸盖螺栓的计算相同。

在计算活塞连杆的运动惯性力、连杆螺栓所受预紧力及最大拉力时,发现活塞组和连杆组的质量、曲柄和连杆的尺寸参数都没有改变,发动机功率提升前后这些力的值没有产生变化,故采用原机规格的连杆螺栓仍可满足疲劳强度要求。

4 结论

(1)发动机功率提升后,原机的气缸盖螺栓已不能满足螺纹连接的强度要求,采用改进方案的加粗直径螺栓,计算结果表明,其疲劳强度安全系数达到了设计要求。

(2)活塞连杆组的质量、曲柄和连杆的尺寸参数不变,对连杆螺栓所受的惯性力、预紧力及其总拉力的计算结果不会产生影响,故可采用原机规格的连杆螺栓。

参考文献:

[1]商潭苏,谢克艳.发动机功能螺栓设计和强度校核[J].拖拉机与农用运输车,2013(03).

[2]戴军.高强度螺栓设计的探讨[J].内江科技,2007(01).

[3]孙悦娥,董如胜.柴油机设计(上册)[M].西安:西安交通大学出版社,1987.

[4]王志,黄荣华.现代高强度缸盖螺栓设计方法的研究[J].柴油机设计与制造,2002(01).

[5]石秀勇,李国祥,胡玉平.发动机飞轮螺栓的三维有限元计算分析[J].中国机械工程,2006(08).

[6]何太平.N6102Q柴油机连杆螺栓强度计算[J].车用发动机,1992(03).

作者简介:李军民(1979-),男,河南漯河人,硕士,讲师,主要从事汽车结构及零部件的强度和性能分析。endprint