大型多棱角悬挑桁架整体平衡吊装关键技术

林国发

(福建省闽南建筑工程有限公司 福建泉州 362100)

大型多棱角悬挑桁架整体平衡吊装关键技术

林国发

(福建省闽南建筑工程有限公司 福建泉州 362100)

结合工程实践应用,总结形成了一类整体吊装改进技术,并着重阐述其工艺操作关键要点及质量控制措施。实践证明,采用计算机模拟仿真施工、多台机整体平衡吊装和桁架与幕墙的防碰撞等施工技术,具有技术先进、安全可靠、工期缩短、成本降低、质量优和高效环保等优点。

多棱角桁架;模拟仿真;定位控制;平衡吊装;防碰撞

0 引言

近年来,大型钢结构桁架凭借其抗震性能好、空间灵活性强、造型美观多样等优点迅速发展,尤其在大型商场、体育馆等公共建筑中得到广泛使用。然而,相应的越是复杂多样的钢桁架结构,施工难度就越大,且桁架整体吊装与高空散装法等其它常规的安装方法相比,这些造型独特的大型多棱角桁架,具有确认重心难度大、吊装安全风险高,必须借助计算机科学等学科知识才能避免经验判断出错,及对整体吊装等相关技术进行改进和创新。

本文结合石狮国际轻纺城工程的进一步实践应用,针对大型多棱角悬挑桁架整体平衡吊装涉及的桁架重心位置、起重机械选型、吊点布置、多台机平衡吊装和防碰撞等关键问题及措施,总结出更为成熟、适用的施工技术。

1 工程概况

石狮国际轻纺城工程位于石狮市灵秀镇,是一组集专业商业市场和综合办公塔楼为一体的大型建筑群体,由商业A区、商业B区、办公2#楼组成,总建筑面积约33万m2,工程总造价6.138亿元。工程商业A区入口钢架大门,分为网架和管桁架两部分。管桁架总重量70t,高度27m,悬挑9.7m,跨度50m,5个顶点,为三角锥体系。网架采用螺栓球节点形式。管桁架上部与网架焊接成整体,其下部两支撑点分别与柱预埋件焊接成整体,管桁架离石材幕墙20cm,并与幕墙面平行。由于石材幕墙完工后才进行管桁架的安装,因此管桁架的整体吊装必须防止与石材幕墙的碰撞及符合整体吊装必须保持一定平衡度的要求。

2 关键技术原理

通过分析计算机模拟仿真施工过程中的理论数据,对桁架重心位置进行确认和吊装起重机械进行选型,并参照计算机模拟过程实施现场吊装。

整个桁架采用两台超大型全路面起重机与一台大型全路面起重机协同进行吊装,并通过全站仪对平衡吊装过程的位置、高度及角度进行定位和控制。

为了避免桁架与幕墙的碰撞,在各焊接点附近安装防碰撞装置,对多棱角桁架吊装进行控制。

3 操作关键要点

3.1计算机模拟仿真施工吊装

应用PKPM软件对整个桁架进行受力分析,并计算标出整个桁架重心点位置,确定起重机使用的台数、吨位及场地布置和各吊点与棱角顶点起始位置坐标,设计好吊车伸臂长度和回转半径范围等,从而确定各台起重机起吊方式和平衡吊装方法。

应用3DMAX软件动画功能及视觉处理效果,从空间上观察整个桁架平衡吊装全过程中的每段吊装轨迹;各个实体在空间中的位置构成关系[1];整个桁架的运动情况,特别是桁架重心点的运动受力情况;每台起重机吊装速度v和吊装时间t的关系是否满足动力系数1.2和荷载系数1.2等限制要求。从而在理论上肯定了吊装过程的可行性,并评估吊装过程中可能存在的安全风险,以提前准备应对措施。

3.2起重设备与钢丝绳选用

3.2.1起重机械选用

根据计算机模拟仿真施工吊装的数据进行起重机械选型,桁架的吊装选用2台500t全路面起重机(支腿跨距9.6m,配重160t)和1台350t全路面起重机(支腿跨距9m,配重107t)进行完成。

3.2.2起重机现场吊装主臂荷载表选用范围

(1)QAY350起重机现场吊装主臂荷载表选用范围:主臂回转半径≤20m,起重机臂长选用36.1m,得出起吊高度≥30.05m,大于桁架高度27m,起吊重量≥52t,起重臂起吊仰角≥56°,起吊角度满足起重臂不与桁架碰撞。

(2)两台QAY500起重机现场吊装主臂荷载表选用范围:主臂回转半径≤24m,起重机臂长选用36.9m,得出起吊高度≥28.03m,起吊重量≥47.6t,起重臂起吊仰角≥56°,起吊角度满足现场吊装要求。

(3)桁架为对称结构,现场QAY350和两台QAY500起重机最低起吊重量为:52+47.6+47.6=147.2t>K1×K2×Q=1.2×1.2×71t=102.24t,满足桁架吊装要求,Q为桁架与吊具重量,K1为荷载系数,K2为动力系数。

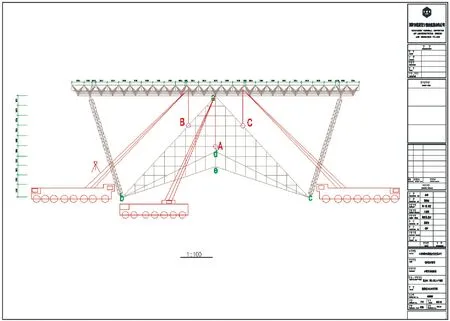

3台起重机起吊点放置在主桁架,如图1所示。

图1 起重机吊点布置图

3.2.3钢丝绳受力计算与选用

(1)3台起重机钢丝绳结构都为6×37+IWS,换算系数0.82,安全系数5。作捆绑吊索的钢丝绳结构都为6×37+IWS,换算系数0.82,安全系数8。

(2)QAY350起重机取[Fg]=52t=0.82Fg/5,得到Fg=317.07t×9.8N/kg=3107.32kN,起重机钢丝绳公称直径选用76mm,公称抗拉强度1770N/mm2,得到钢丝绳最小破断拉力总和3170kN>3107.32kN,满足要求。作捆绑吊索的钢丝绳,取[Fg]=52t=0.82×Fg/8,得到Fg=507.32t×9.8N/kg=4971.71kN,钢丝绳公称直径选用94mm,公称抗拉强度1870N/mm2,得到钢丝绳最小破断拉力总和5120kN>4971.7kN,满足要求。

(3)QAY500起重机钢丝绳公称直径选用72mm,公称抗拉强度1870N/mm2。作捆绑吊索的钢丝绳公称直径选用90mm,公称抗拉强度1870N/mm2。

3.2.4起重机支承场地要求

场地回填土采用大吨位压路机碾压数遍,场地道路采用钢筋混凝土硬化路面,起重机支承场地承载力均满足设计规范要求。

3.3防碰撞装置安装

桁架底端两焊接部位的防碰撞装置由钢丝绳、起重机配重块、挂钩、柱方钢预埋件、预制钢轨道、轨道钢铺板、预埋螺栓、预制钢小车、碰撞橡胶片和止动牵引装置组成。

(1)起重机配重块埋入土中并用同类土夯实,埋入土中之前基土须夯实,配重块上焊接方型槽,钢丝绳一端与方型槽固定,另一端与桁架底部挂点连接,在钢丝绳离桁架1m处设置一个0.5m长的止动牵引装置,当钢丝绳被拉直时,由止动牵引装置进行调节,防止了桁架底部与幕墙的碰撞。

(2)钢轨道平行焊接在钢铺板上,轨道距离1m,钢铺板四边用螺母分别与预埋螺栓锁住,小车上部前后两侧焊接两片钢板,该钢板用来卡桁架的前后滑移,并与桁架底部前后边平行,且多留宽0.06m,小车面板与前后两侧分别固定0.03m厚碰撞橡胶片,小车面板为倾斜状,并与桁架底部平行,小车用钢丝绳与柱方钢预埋件连接,两者中间连接一段止动牵引装置。

屋顶防碰撞装置由方管、方管卡槽、方管钢丝绳、止动牵引装置、圆钢管、方钢、碰撞橡胶片和螺栓组成。方钢锁住型钢混凝土柱,方钢内侧固粘有2mm厚橡胶片,钢管与方钢用螺栓连接,钢管与止动牵引装置一头对接焊接,方管与止动牵引装置另一头对接焊接,方管固粘0.015m碰撞橡胶片,碰撞橡胶片悬挑0.21m,当桁架紧贴碰撞橡胶片时,碰撞力由方管、止动牵引装置、钢管和方钢传给了混凝土型钢柱和梁,确保了桁架上部不与幕墙碰撞。

3.4多台机全站仪定位平衡吊装

3.4.1全站仪定位

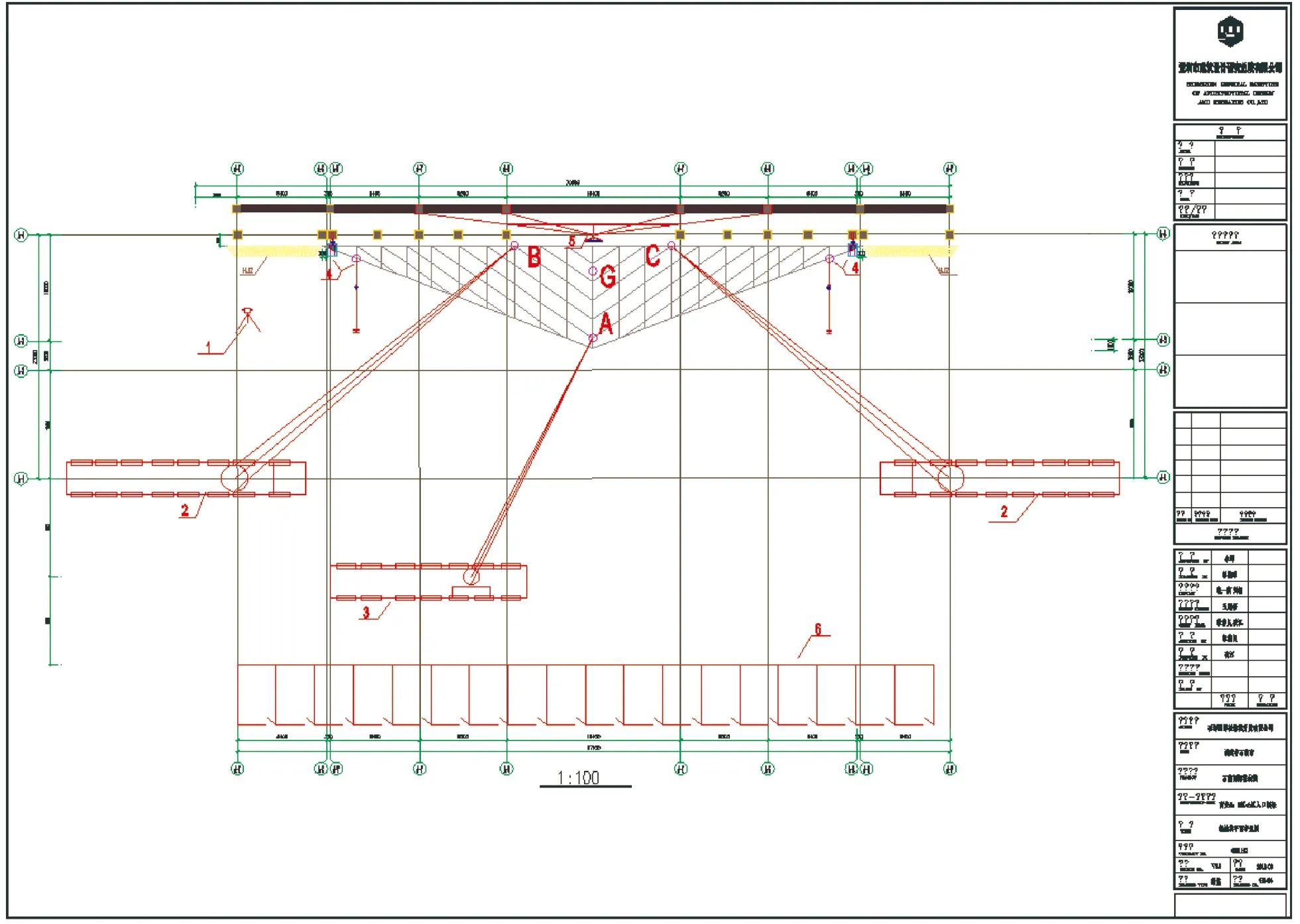

(1)在图2位置架设一台TPS1202全站仪,分别标出两处预埋件与桁架焊接部位的中心点,预埋件的两焊接部位中心点的标高相同,西边预埋件中心点在全站仪上设为三维坐标0点,两中心点连线为Y轴, 经过0点向上并垂直于水平面的为H轴,在水平面上经过0点并垂直于Y轴的为X轴,Y⊥H平面与石材幕墙平行。

(2)分别在图1桁架A、B、C、a、b、c、d和e点位置合适处贴上两个带标号棱镜反射片,使TPS1202全站仪在整个桁架吊装过程中始终能观测到各点至少一处棱镜反射片。观测各点的两个棱镜反射片中心十字标的三维坐标,TPS1202全站仪CF卡存入观测数据,作为三维坐标起始点数据。

起重机与全站仪平面布置,如图2所示。

图2 起重机与全站仪平面布置图注:1-TPS1202全站仪;2-QAY500起重机;3-QAY350起重机;4-防碰撞装置;5-防碰撞装置;6-活动房

(3)由计算机模拟吊的数据,找出桁架重心点G位置,并在重心点G位置固定一片棱镜反射片,TPS1202全站仪观测重心点G的三维坐标,CF卡存入观测数据。

3.4.2桁架整体平衡吊装

起重机司机根据总指挥和信号工的指令及TPS1202全站仪的定位调整操作:

(1)QAY350起重机的起重臂伸长36.1m,起重臂起吊仰角≥56°。

(2)两台QAY500起重机的起重臂伸长36.9m,起重臂起吊仰角≥50°。

(3)QAY350起重机吊钩用钢丝绳勾住钢桁架A点位置,两台QAY500起重机吊钩分别用钢丝绳勾住钢桁架B、C点位置,如图1所示。

(4)两台QAY500起重机同时缓慢分段起吊B、C点,B、C两端着地,两吊点每段上升高度须相同,上升高度0.8~1m为一段,由全站仪进行定位调整操作,须调整完毕,使两吊点起吊高度一致后,才能进行下一段起吊,此过程中A吊点始终保持无吊力状态。

继续执行上步步骤,当桁架GE连线与水平面接近垂直时,吊点B、C的每段上升高度为0.1m~0.2m,QAY350起重机开始起吊A点,使其钢丝绳受力拉直。当桁架GE连线与水平面垂直时,两台QAY500起重机停止起吊,QAY350起重机起吊;当QAY350起重机钢丝绳受力拉直且垂直于水平面时,保持拉直状态。

(5)3台起重机同时缓慢分段向上起吊桁架,每段高度为0.3m~0.5m;当桁架离地高度0.5m~0.8m时,3台起重机协调起吊,使桁架abec平面与水平面夹角成90°时,停止起吊。

(6)两台QAY500起重机和一台QAY350起重机分别缓慢起吊B点、C点和A点,使桁架两焊接部位中心点与两头预埋件焊接部位中心点的H轴和Y轴标高分别一致,且桁架ABEC平面与石材幕墙垂直时,3台起重机保持静止受力状态。

(7)3台起重机同时缓慢分段向前吊装,3个吊点每段向前移动的距离须相等,向前移动距离0.3m~0.5m为一段,每段吊装完毕,确保3个吊点的Y轴和H轴坐标不变,才能进行下一段吊装。

继续执行上步步骤,当桁架abec平面离石材幕墙距离为1.2m~1.5m时,3台起重机保持静止受力状态。

3.4.3防碰撞平衡吊装

启用桁架与幕墙的防碰撞措施,3台起重机在全站仪的定位下把桁架两底处平行放入两小车面板上,并处在小车前后两块卡板内,由止动牵引装置和起重机共同调节桁架的移动。当桁架两头离幕墙距离为0.2m时,用止动牵引装置保持两头防碰撞钢丝绳处于受力拉直状态,此时桁架两头焊接部位与预埋件焊接部位对接。QAY350起重机向前缓慢起吊,两台QAY500起重机随即保持钢丝绳拉直状态,使桁架上部缓慢靠近碰撞橡胶片,并紧贴碰撞橡胶片,3台起重机保持静止受力状态,方管上的钢丝绳穿过桁架,卡紧在方管卡槽上,由止动牵引装置进行水平微调,使桁架上部离幕墙距离为0.2m。

3.5桁架整体就位焊接

(1)在桁架吊装就位后,由测量组对桁架标高、轴线位置进行全面的检查复核,对桁架进行最终定位、调整。

(2)3台起重机应始终保持原有的吊装状态,在测量复核无误后,进行桁架支座焊接。

(3)桁架共有3个主要受力支座节点和若干个柱预埋件抗拉节点,均采用对接焊接固定。A点支座位于桁架顶部,实际为钢雨棚网架的支座点,B、C点支座位于桁架底部,是整个桁架整体受力支点。

(4)在焊接完成24h后,对焊缝进行超声波探伤或X射线探伤。焊缝无损探伤发现超标缺陷时,应对缺陷产生的原因进行分析,提出改进措施,焊缝的返修措施应得到焊接技术人员同意,返修的焊缝性能和质量要求与原焊缝相同。返修次数原则上不能超过两次,超次返修需要经公司焊接工程师和监理工程师批准。

(5)在焊缝探伤检测合格,标志着整个桁架吊装完成,方可进行吊机松钩。吊机松钩分两步由小到大进行:先对QAY350起重机进行松钩;最后,对两台QAY500起重机同时进行松钩。在松钩过程中,每一步松钩后,都要对桁架的整体沉降、偏位进行跟踪监测。

4 质量控制措施

(1)按照设计图纸严格控制管桁架构件工厂生产的下料长度,壁厚、管径和重量。

(2)在吊装过程中为保证每台起重机的重量分配与计算机模拟仿真施工相符,吊装施工人员应对桁架进行试吊,经试吊初始重量分配与计算机模拟仿真施工相符后再进行吊装。

(3)吊装施工中,总指挥、信号工、测量员和起重机司机必须保持紧密联系,并做到协调一致,由总指挥发布指挥信号。指挥信号应交底清楚,分工明确,发布信号与传递信号要统一,清晰、准确、及时。

(4)桁架起吊平移中,其底部与所要跨越的物体之间的距离不应小于30cm。

5 结语

本文阐述了某大型多棱角悬挑桁架整体平衡吊装的施工主要方法、质量控制措施。该技术较目前传统的施工技术具有安全性、可靠性、先进性和节能环保等优点。通过对这一项施工技术的深入研究,作者于2017年5月完成了企业施工工法,目前正进行省级工法的申报。本施工技术的成功应用,为拟建类似项目提供重要参考依据,具有推广应用价值。

[1] 王少辉,韩迪波,吴小强,等.计算机仿真技术在大型吊装工程中的应用[J].施工技术,2008,37(2):32-34.

Integralbalancehoistingtechnologyoflargemultianglecantilevertruss

LINGuofa

(Fujian Minnan Construction Engineering Co.,Ltd,Quanzhou 362100)

Combined with the application of engineering practice,a kind of integral lifting improvement technology was summarized,and the key points of its operation and quality control measures were emphasized.Practice has proved that the construction of computer simulation,the overall balance of multiple machines and hoisting truss and anti-collision curtain wall construction technology,with advanced technology,safety and reliability,can shorten the construction period,reduce the cost,quality and efficient environmental protection etc.

Multi angle truss; Simulation; Positioning control; Balance lifting; Anti-collision

TU7

A

1004-6135(2017)10-0078-04

林国发(1985- ),助理工程师。

E-mail:904507805@qq.com

2017-06-27