基于MSC.Fatigue的30.6万t原油运输船疲劳强度分析

郭 威, 侯 星, 任文彬

(1.上海申博信息系统工程有限公司, 上海 200032; 2.上海船舶工艺研究所, 上海 200032)

基于MSC.Fatigue的30.6万t原油运输船疲劳强度分析

郭 威1, 侯 星2, 任文彬1

(1.上海申博信息系统工程有限公司, 上海 200032; 2.上海船舶工艺研究所, 上海 200032)

针对船体疲劳事故的发生往往具有突然性,因此更容易造成巨大的人员伤亡和经济损失的问题,论述一种基于MSC.Fatigue软件的船舶疲劳强度分析研究方法,并将其应用于30.6万t原油船的疲劳强度分析,再与其他研究方法进行比较,以证其可行性。该研究方法具有以下特点:可用于分析船体不同结构部位的疲劳强度;操作简便,利于使用;结果具有较高的准确性。

疲劳强度分析;MSC.Fatigue;共同结构规范(Common Structural Rules, CSR)

0 引 言

船舶结构疲劳强度是船舶结构在一定的交变应力作用下经一定的循环周期不致损坏的能力[1]。船舶在营运过程中其经历的装载状态、航行区域等条件是不断变化的,特别是在大风浪海况下,船舶经常处于中拱、中垂等交变应力作用下,这种交变载荷周期性的累积易造成船舶的疲劳破坏[2]。

20世纪60年代初,挪威和瑞典的船舶设计人员注意到船舶疲劳损伤裂纹经常出现在船艏尖舱区、船舯底部、桥楼两侧的舷墙处及大开口角隅位置[3]。1972年瑞典公布的对其建造的85条大型船舶结构破损情况的调查也表明,不包括由于碰撞或触礁引起破损的情况,船体破损中因裂纹造成破坏的比例占70.45%。随后在20世纪70年代,JORDAN等[4-5]通过对营运的7种船型的86条船舶进行广泛调查,证实船舶疲劳破坏在船舶破损中的重要性。

第七届船舶结构力学大会论文[6-9]指出,对于大型船舶,即船长超过200 m的船舶,其总损伤的70%属于疲劳损伤,而且由于疲劳强度的评估存在大量的随机性和不确定性,船舶疲劳强度及寿命的计算和可靠性分析大部分基于概率论的研究方法,例如IACS[10]油船共同规范(以下简称共同结构规范或CSR)规定的名义应力法。伴随着计算机技术和有限元方法的发展,近年来运用计算机进行疲劳强度分析正在逐步成为现实,例如共同结构规范(2006)中规定的针对特殊结构的热点应力法。本文主要论述一种基于MSC.Fatigue软件的船舶疲劳强度分析研究方法,并将其应用于30.6万t 原油船的疲劳强度分析中,再与上述的名义应力法与热点应力法进行比较,以论证其可行性。

1 疲劳分析理论

1.1基本原理

疲劳强度的分析研究方法一般基于疲劳试验(S-N曲线)和 累积损伤的估算(Palmgren-Miner法则),其中长期应力分布是疲劳强度分析的基本要求。本文中应用的疲劳强度分析方法采用的有限元模型考虑腐蚀作用的影响,运用有限元分析的方法来计算船舶关键部位的疲劳强度。参照共同结构规范,油船结构部件的局部腐蚀余量tc为

式中:tw为该构件的总腐蚀余量。

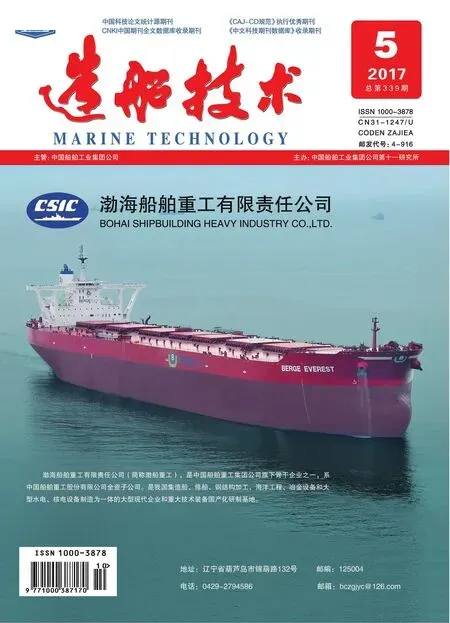

对于船舶而言,最基本的压载条件有2种:满载和压载。进行船舶疲劳强度分析,计算其疲劳寿命的方法:首先必须要计算出船舶在满载和压载2种状态下的循环应力;其次通过模拟船舶在波浪中的航行状态得到其应力时间历程;然后根据结构部位及材料的不同选取相应的S-N曲线,通过有限元分析和应用MSC.Fatigue软件计算得到关键部位的损伤量;最后结合损伤量和对应的应力时间历程计算出疲劳寿命。基本分析路线如图1所示。

图1 基本分析路线

1.2S-N曲线和累积损伤理论

根据共同结构规范(2006)的规定,船舶结构部件的疲劳强度分析主要包括以下3个步骤:

(1) 计算该结构部件的应力分布;

(2) 选取合适的S-N曲线;

(3) 计算该部件的累积损伤。

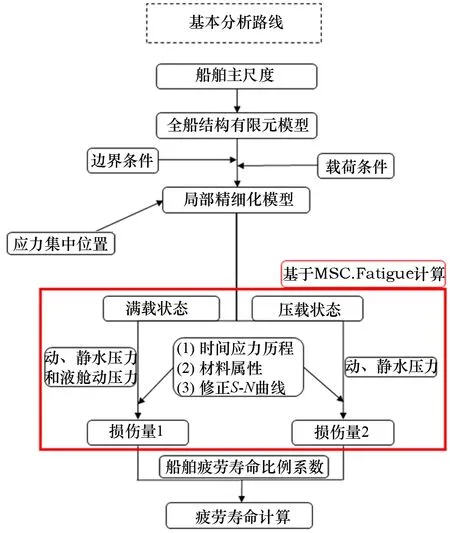

钢质焊接接头的疲劳强度是以S-N曲线来表征的,曲线给出施加到所给结构细节的应力范围和恒定幅值载荷下失效循环数之间的关系[11](DNV 2003)。试验S-N曲线[12]由其平均疲劳寿命和标准偏差定义。平均S-N曲线表示在应力水平S下,经过N个加载循环后,结构细节的失效概率为50%。现行规则中考虑的S-N曲线基于合适试验数据的统计分析,在平均线以下表示2个标准偏差(CSR 2006),并且给出了国际上比较通用的基本设计S-N曲线图,如图2所示。

图2 基本设计S-N曲线图

同样,假定应力的长期分布符合双参数Weibull概率分布,而且结构的疲劳强度分析基于Palmgren-Miner累积损伤法则。累积损伤度DM不大于1。对于船舶的设计寿命要求应不小于25年,则累积损伤度DM值小于1。累积损伤的计算公式为

式中:DMi为适用装载工况下的疲劳累积损伤,i= 1为满载工况,i= 2为正常压载工况。

根据计算出的累积损伤度DM值,可以计算得到船舶的疲劳寿命为

1.3疲劳强度分析的设计载荷

一般来说,疲劳分析的载荷条件应该基于船舶典型的运载方式(IACS, 2006)。对于固定航线运营的油船来说,主要考虑以下2种载荷条件:

(1) 设计吃水满载离港时的满载条件;

(2) 正常压载吃水压载离港时的压载条件。

根据各装载条件的不同,各压力分量应同时考虑船舶静压力Ps、波浪动压力Pe和液舱内部动压力Pi,并且对于疲劳强度,其载荷包络值应不小于10-4的概率水平。一般对于不同的装载条件,疲劳损伤值应该分别由以上的各压力分量组合计算。

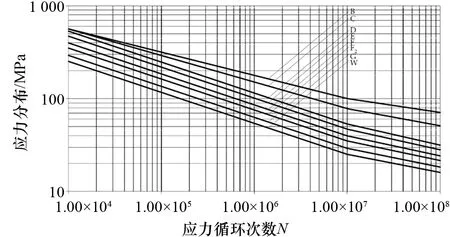

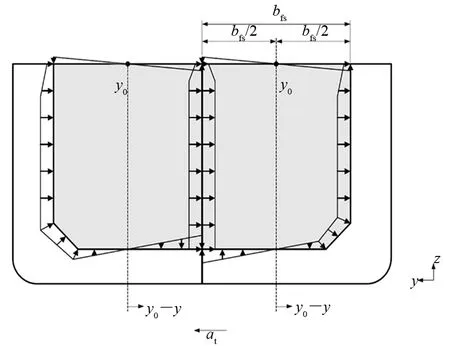

依据油船共同结构规范,计算疲劳强度时的波浪动压力Pe分布如图3所示。图3中:PWL为水线处的压力,kN/m2;Blocal为特定装载工况吃水下水线位置处的船宽,不小于0.5B,m。

图3 波浪动压力Pe幅值的横向分布

液舱内部动压力Pi为纵向、横向和垂向加速度产生的压力组合,其中纵向、横向和垂向加速度产生的动压力分量分别为Pix,Piy和Piz,各动压力可以分别依据下列公式进行计算,例如船舶横向加速度产生的内部动压力分布情况如图4所示。

图4 液舱横向加速度产生的内部动压力

式(4)~式(6)以及图4中:ρ为液舱内装载液体的密度,其中货油舱内应不小于0.9,其他舱应不小于1.025,t/m3;full-t和full-lng均表示货舱的损耗因子;x,y,z分别为载荷点的纵、横和垂向坐标,m;x0为参考点的纵坐标,选取液舱顶部长度方向的中点,m;y0为参考点的横坐标,选取液舱顶部宽度方向的中点,m;z0为参考点的垂向坐标,选取液舱的最高点,m;alng,at,av分别为液舱重心位置处的纵向、横向和垂向加速度,m/s2;bfs为舱室顶部的货舱宽度,m。

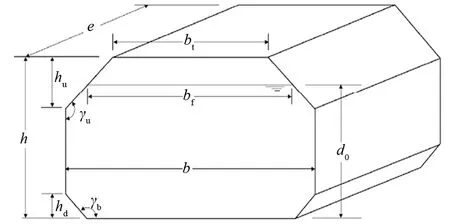

1.4压力循环周期计算

船舶在实际运行中的状态相当复杂,因此很难用准确的方法来预测船舶承受动压力的幅值。动压力包括波浪动压力和液舱内部动压力,液舱内部动压力又可分为货舱和压载舱的动压力。为了计算波浪动压力的循环周期可以参考DNV给出的大西洋波谱,而液舱的纵向和横向动压力循环周期为Tx和Ty,可参照下列公式计算。液舱的主要参数如图5所示。

图5及式(7)和(8)中除bf和d0为液舱内液面的宽度和高度外,其余符号均表示液舱的尺寸及角度信息。

图5 液舱主要尺寸参数

2 油船参数及模型信息

本研究方法中使用的30.6万t 原油运输船的主尺度和其他参数信息如表1所示。

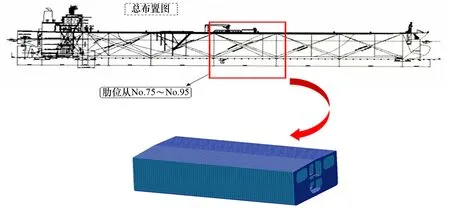

30.6万t 原油运输船平行中体的典型横剖面如图6所示。

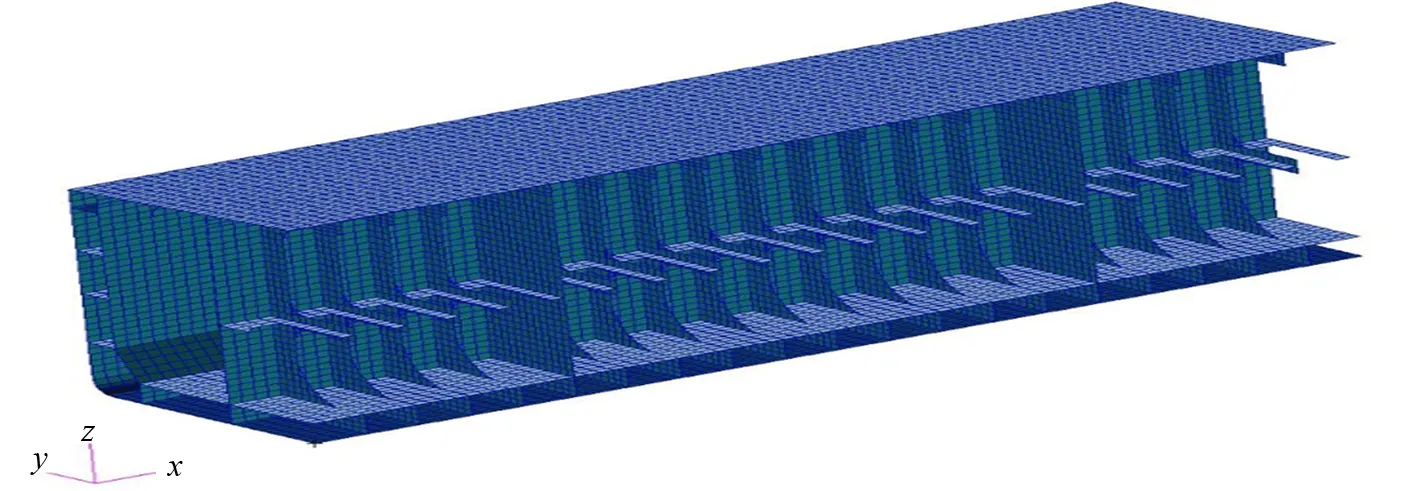

总布置图和进行疲劳分析的平行中体的有限元模型如图7所示。该平行中体的有限元模型包含20个肋位,根据共同结构规范的要求,船舶疲劳强度的分析应该包含1/2+1+1/2个油舱,如图8所示。

图6 30.6万t 原油运输船平行中体的典型横剖面

表1 30.6万t原油运输船的主尺度和其他参数信息

图7 30.6万t 原油运输船的总布置图及平行中体的有限元模型

图8 有限元模型的纵剖面图

3 数值计算与分析

3.1载荷条件

基于船舶典型的运载方式设定疲劳分析的载荷条件。对于固定航线运营的油船来说,主要考虑以下2种静载荷条件:

(1) 设计吃水时的满载条件;

(2) 正常压载条件。

静载荷分布情况如图9所示。

图9 满载和压载的静载荷分布情况

3.2边界条件

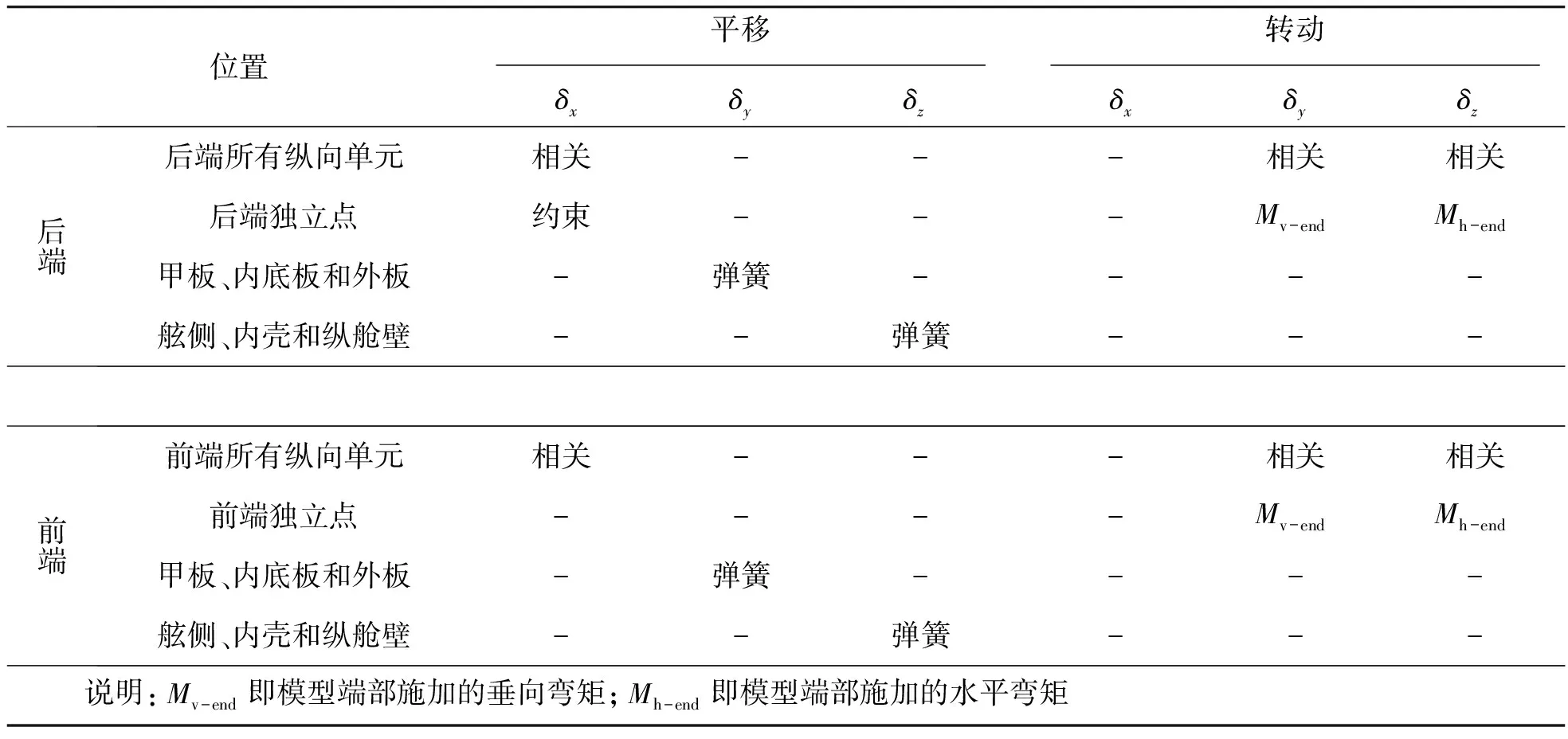

分析计算时采用的边界条件和进行船体强度分析时的边界条件一样,即:所有边界条件在舱段有限元模型的端部施加,总体坐标系y自由度上有刚度的弹簧单元沿甲板、内底板和外底板节点施加,总体坐标系z自由度上有刚度的弹簧单元沿舷侧板、内壳板和油密纵舱壁的垂直部分处节点施加。详细的边界条件分布情况如表2所示。

表2 有限元模型的边界条件分布

3.3应力集中点

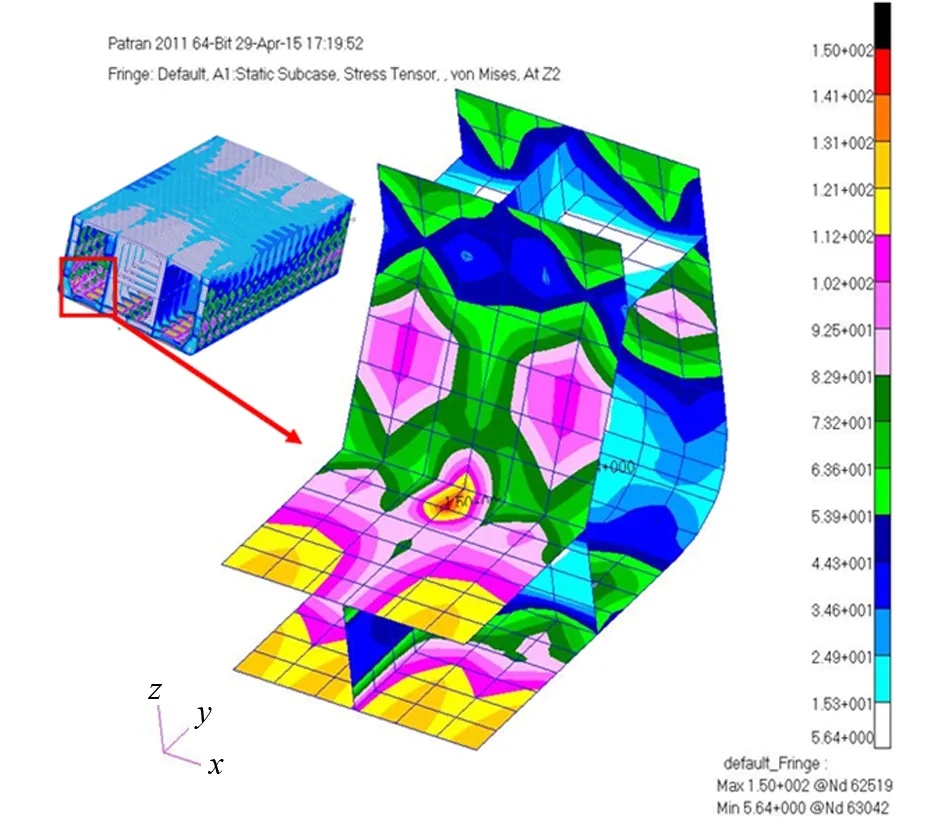

对于营运中的船舶来说,肯定存在应力集中点,这些位置的应力处于最大值,也是最容易发生疲劳破损的位置。把以上论述的边界条件和载荷条件添加到有限元模型上之后,可以用MSC. Nastran软件进行结构强度分析,找到其中的应力集中点,进而在之后的计算中再对应力集中点进行详细分析。

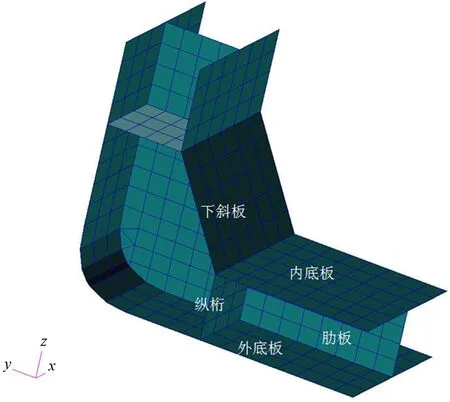

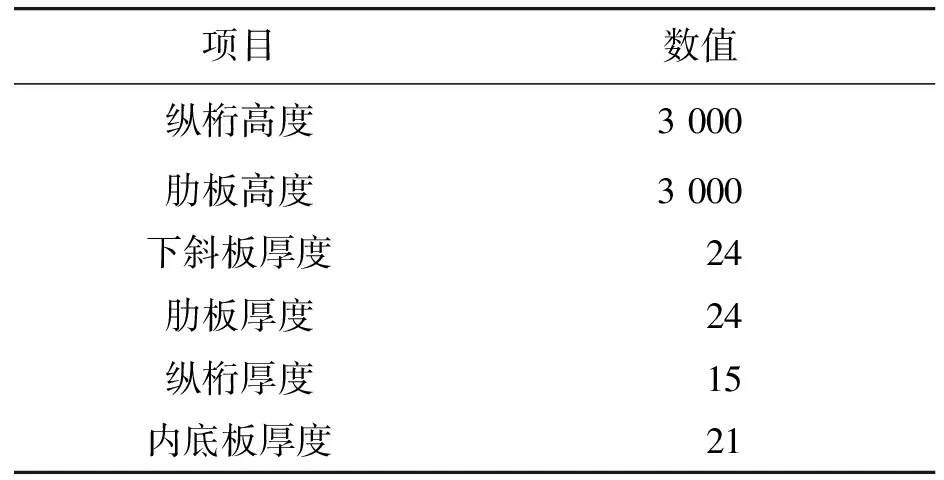

图10是强度分析的结果,可以从中看到应力集中部位的应力分布情况。图11是应力集中部位的模型信息。表3是应力集中结构的尺寸信息。

图10 强度分析结果

图11 应力集中部位的模型信息

表3 应力集中位置的尺寸信息 mm

3.4疲劳强度分析

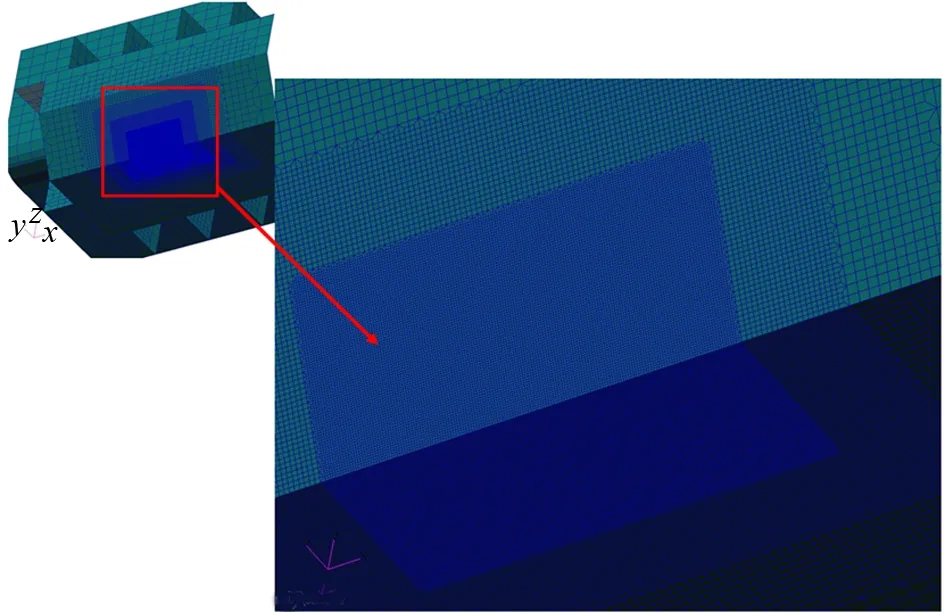

基于30.6万t 原油运输船的有限元模型进行疲劳强度分析,为保证分析的准确性,对上述应力集中位置进行有限元模型精细化,同时将腐蚀的影响添加到精细化有限元模型中。精细化模型如图12所示。

图12 应力集中部位的精细化模型

前文提到的各项载荷分量(主要包括船舶静压力Ps、波浪动压力Pe和液舱内部动压力Pi)可在MSC.Fatigue中进行合成。例如,满载状态下y=29 m,z=0 m位置的船舶静压力Ps和波浪动压力Pe的合成结果如图13所示。

图13 满载状态下y=29 m,z=0 m位置的船舶静压力Ps和波浪动压力Pe的合成结果

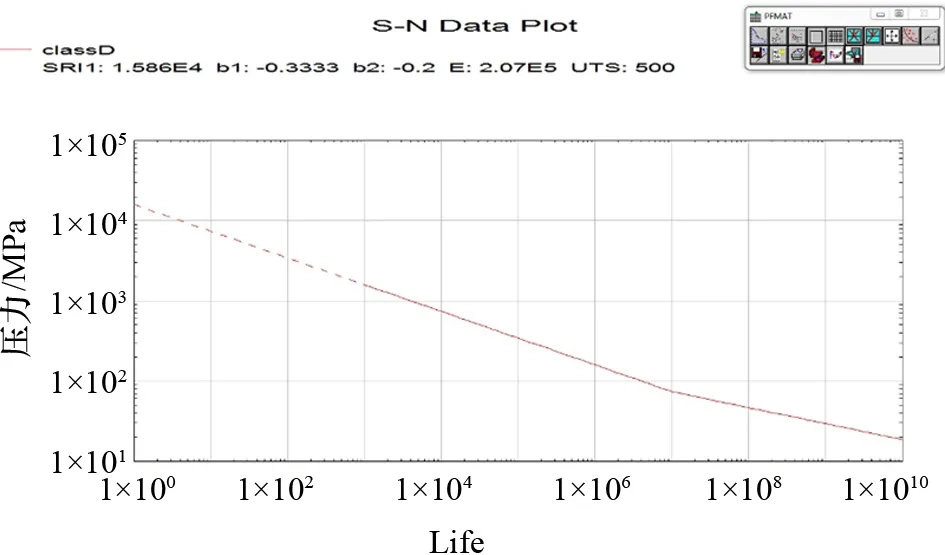

不同的结构细节应当选用合适的S-N曲线,按照共同结构规范提供的设计S-N曲线,对于应力集中点在底边舱下折角这种情况,应该选用D级S-N曲线。MSC.Fatigue中S-N曲线的表示如图14所示。

图14 MSC.Fatigue中选取的S-N曲线图

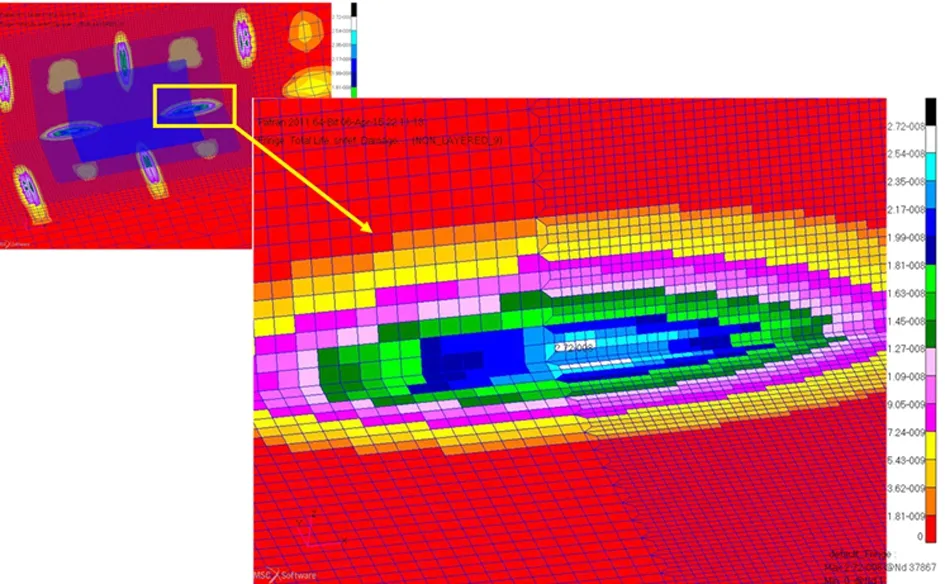

为了满足疲劳寿命的需要,存活率被设置为96%。与此同时,基于标准误差分散系数的该值用以修正S-N曲线的误差。疲劳强度分析结果如图15所示。

图15 精细化模型的疲劳损伤计算结果

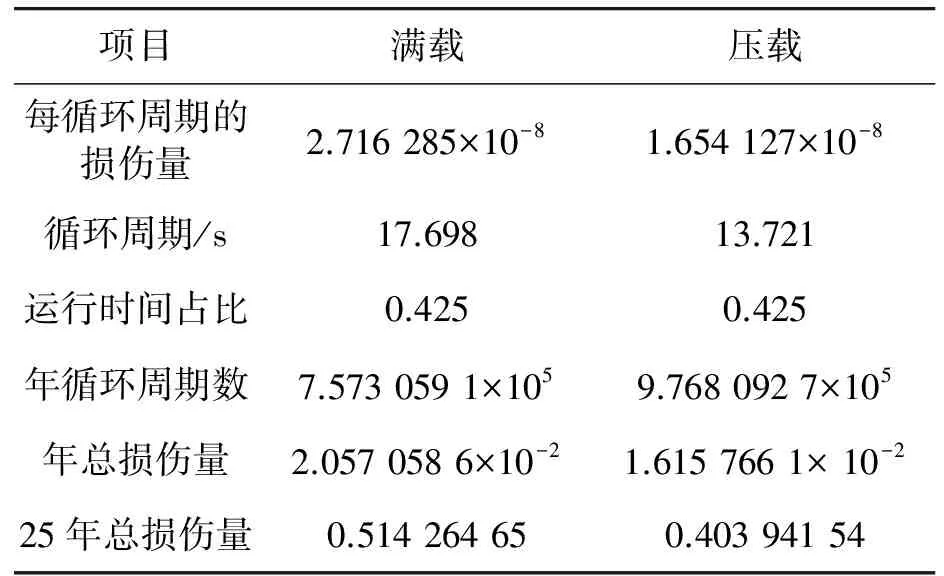

如图15所示,该30.6万t 原油运输船应力集中位置每次载荷循环周期内产生的最大损伤值为2.716 285×10-8,详细的计算结果如表4所示。

表4 精细化模型计算的疲劳损伤结果

该30.6万t 原油运输船的疲劳寿命可以依据下述公式计算求得

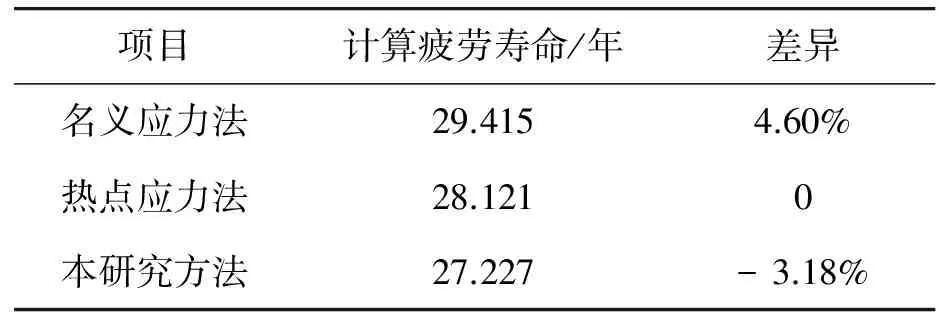

为验证该疲劳寿命的可信性,运用另外2种记录在油船共同结构规范中的疲劳强度分析方法对该应力集中点进行疲劳寿命计算,并进行结果比较,即名义应力法和热点应力法。名义应力法和热点应力法的计算结果及3种方法计算结果的比较如表5所示。

表5 3种计算得到的疲劳寿命结果对比分析

4 结 论

在过去的几十年里,各船级社和研究机构一直致力于疲劳强度的分析研究。基于共同结构规范和各船级社规范,最初的疲劳强度分析研究大多依据经验公式,这些基于经验公式的疲劳强度分析研究不仅计算繁杂,而且结果精度差、准确率不高,越来越不能满足现代船舶行业的需要。

随着信息技术的发展,运用计算机技术及有限元分析等方法进行疲劳强度分析正在成为现实。本文简要叙述基于MSC.Fatigue和有限元分析的疲劳强度分析研究方法,并与名义应力法、热点应力法计算结果相比较,证明该方法切实可行。而且,在船舶疲劳强度分析研究中,文中的方法也可应用于船舶其他应力集中位置。

在上述研究中,计算得到了该30.6万t原油运输船的疲劳寿命。实际上,由于疲劳强度分析的研究方法很多,在接下来的研究中,研究各方法的差异性并针对同一结构部件展开不同研究方法的对比分析显得尤为重要。

[ 1 ] 胡毓仁,陈伯真.船舶及海洋工程结构疲劳可靠性分析[M].北京:人民交通出版社,1996.

[ 2 ] VEDELER G. To What Extent Do Brittle Fracture and Fatigue Interest Shipbuilders Today[R]. Houdremont Lecture 1962,Sveiseteknikk,1962.

[ 3 ] MUNSE W H,WILBUR T W, TELLALIAN M L, et al. Fatigue Characterization of Fabricated Ship Details for Design[R]. Ship Structure Committee,1983.

[ 4 ] JORDAN C R,COCHRAN C S. In-service Performance of Structural Details[R].Ship Structure Committee,1978.

[ 5 ] JORDAN C R,KNIGHT L T. Further Survey of In-service Performance of Structural Details[R].Ship Structure Committee,1980.

[ 6 ] CRAMER E H,LOSETH R,OLAISEN K.Fatigue Assement of Ship Structures[J].Marine Structures,1995,8(4):359-383.

[][]

[ 7 ] MAO W. Random Fatigue Analysis of Container Ship Structures[D].Chalmers University of Technology and University of Gothenburg,Sweden,2009.

[ 8 ] FRICKE W.Fatigue Analysis of Welded Joints: State of Develop ment[J].Marine Structures,2003,16(3):185-200.

[ 9 ] SARKANI S,MICHAELOV G,KIHL D P.Stochastic Fatigue Damage Accumulation in a T-welded Joint According for the Residual Stress Fields[J]. International Journal of Fatigue, 2001,23(23):71-78.

[10] International Association of Classification Societies (IACS).Common Structural Rules for Double Hull Oil Tanker[S].2006.

[11] Det Norske Veritas (DNV).Fatigue Assessment of Ship Structures[S]. 2003.

[12] YANG P D C,KIM M K.ModifiedS-NCurve Method to Estimate Fatigue Life of Welded Joints[J]. Journal of Ocean Engineering and Technology,2012,26(2):26-32.

FatigueAnalysisof306 000tCrudeOilTankerBasedonMSC.Fatigue

GUO Wei1, HOU Xing2, REN Wenbin1

(1.Shanghai Shenbo Information Systems Engineering Co., Ltd., Shanghai 200032, China; 2.Shanghai Shipbuilding Technology Research Institute, Shanghai 200032, China)

In view of the fact tlat the fatigue phenomenon generally occurs suddenly in a ship hull, and always causes a large number of heavy casualties and economic losses, a method of ship fatigue strength analysis based on MSC.Fatigue software is discussed and the fatigue strength analysis of 306 000 t crude oil tanker is applied. The details of the research method has several advantages: it allows the wide application of different structural details; it is easy to use, and the results are accurate. The research method is proven to be feasible for a ship's fatigue analysis.

fatigue analysis; MSC.Fatigue; Common Structural Rules(CSR)

郭 威(1989-),男,助理工程师,研究方向为造船与海洋系统工程

1000-3878(2017)05-0037-07

U661

A