锯齿扁管内沸腾换热试验

詹宏波, 文涛, 张大林

南京航空航天大学 航空宇航学院, 南京 210016

锯齿扁管内沸腾换热试验

詹宏波, 文涛, 张大林*

南京航空航天大学 航空宇航学院, 南京 210016

建立以等热流密度方式进行试验件加热的沸腾换热试验系统,分别对当量直径为1.28 mm和1.59 mm锯齿扁管内R134a工质的沸腾换热特性进行研究,试验参数范围:制冷剂质量流率为68.5~305.5 kg/(m2·s),工作饱和压力为0.27~0.46 MPa,加热热流密度为9~42 kW/m2。试验结果表明:相同结构的通道,当量直径小换热能力更强;热流密度和饱和压力对沸腾换热的影响与一个干度值有关。当干度小于此值时,沸腾换热系数会随着热流密度及饱和压力增大而增大;而当干度大于此值时,沸腾换热系数随着干度增大而急剧下降,热流密度和饱和压力对换热的影响较小;该干度值会随着热流密度或饱和压力增大而逐渐变小。质量流率对沸腾换热的影响与热流密度有关,随着热流密度增大,质量流率的影响趋向大干度区域。通过分析各参数对沸腾换热的影响,建立了一个预测试验工况下微小尺寸锯齿扁管的沸腾换热系数计算经验公式。

沸腾; 换热; 两相流; 制冷剂R134a; 锯齿扁管

目前,对于微小通道沸腾换热的研究已有许多有价值的成果,很多学者已对不同试验条件下微小通道内沸腾换热的机理及影响因素进行分析,并有部分学者建立了适用于特定工况的沸腾换热计算公式。

Oh[1]和Copetti[2]等对当量直径为2.6 mm水平管沸腾换热特性的研究发现,质量流率对沸腾换热的影响与一个干度的阈值有关,当干度大于此阈值时,质量流率的影响才开始显现,且随着热流密度增大,此阈值也增大。热流密度对换热的影响在小干度区域很明显,而在大干度区域,其影响很微弱。换热系数会随着饱和压力增大而增大。笔者建立了一个新的沸腾换热计算公式,其计算值与试验值的平均绝对相对误差为15.28%。Tibirica和Ribatski[3]对当量直径为2.3 mm圆管的研究发现,无论在多大质量流率下,热流密度对沸腾换热的影响都非常明显,但沸腾换热受饱和压力的影响较微弱。Shiferaw等[4]对当量直径为1.1 mm圆管所做的研究表明,沸腾换热受质量流率的影响比较微弱,当干度小于0.5时,其主要受热流密度的影响,当干度大于0.5且热流密度较大时,换热系数只会随着干度变化而变化。

本文研究的是被航空紧凑式换热器广泛应用的锯齿扁管,其形状可以看作为将平直通道截断成许多短小的节段,相邻节段彼此错开一定间隔而形成的间断式翅片,这种翅片对促进流体的湍流、破坏热阻边界层十分有效[5]。现在对于锯齿扁管的研究,主要集中在对锯齿扁管单相的阻力和传热计算上,采用试验和数值模拟的方法,得到用于特定翅片的阻力和传热计算的经验关联式[6-8]。在单相研究中,锯齿扁管显现出比相似尺寸平直通道更强的换热能力。目前对锯齿扁管两相换热的研究还较少。

Pulvirenti等[9]对相同尺寸的平直通道与锯齿扁管两相换热能力的比较发现,在热流密度较大时,内部结构对两相换热没有影响,而在热流密度较小时,锯齿扁管比平直通道的换热能力更强。Kim和Sohn[10]对当量直径为2.84 mm锯齿扁管的研究发现,适用于光滑圆管沸腾换热计算的雷诺因子数也适用于锯齿扁管沸腾换热的计算,并建立了一个包含核态沸腾和对流换热的沸腾换热计算公式,计算值与试验值偏差在25%以内。

本文对当量直径分别为1.28 mm和1.59 mm锯齿扁管的沸腾换热特性进行试验研究,探究影响其换热能力的主要因素,并建立适用于本试验工况的微小尺寸锯齿扁管沸腾换热计算公式,为后续锯齿扁管的工程应用提供理论和数据支撑。

1 试验方法

1.1 沸腾换热试验系统

沸腾换热试验系统(图1)由2部分组成:制冷剂回路系统和数据采集系统。

在制冷剂回路系统中,采用R134a为工质。制冷剂储存于风冷式冷凝器中,由一套稳定可调的制冷系统提供冷风对冷凝器中的制冷剂进行冷却。过冷的制冷剂经磁力齿轮泵驱动,依次流过质量流量计、加热器和试验件,接着流回冷凝器并再次被冷却,完成一个循环过程。加热器用于对工质进行预热,调节其进口干度。试验件由一个直流电源提供能量,通过加热膜提供均匀热流进行加热。

数据采集系统包括计算机、NI数据采集器和测量用传感器。

1.2 试验件

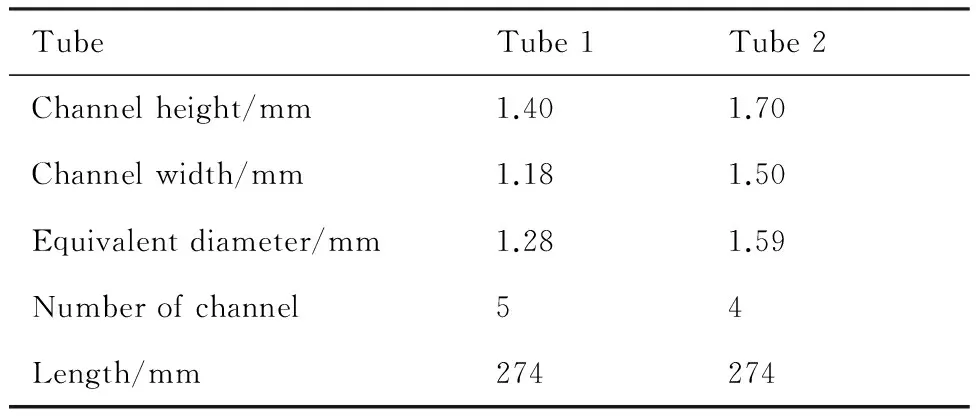

试验中使用的锯齿扁管如图2所示,材料为铝,其尺寸如表1所示。

图3所示为锯齿扁管试验件实物图。试验件上表面是透明的有机玻璃板,可用于观察通道内流体的流态。在锯齿扁管的一侧沿程均匀排布有10根热电偶,用于测量通道的壁面温度。在扁管的背面紧贴有一整块加热膜,用于为试验件提供等热流密度加热条件。试验件两端是稳流段,其内部各布置有一个热电偶和一个压力传感器,以测量流体的进出口温度和压力。

Table 1 Structure size of rectangular channels with offset fins

TubeTube1Tube2Channelheight/mm1.401.70Channelwidth/mm1.181.50Equivalentdiameter/mm1.281.59Numberofchannel54Length/mm274274

1.3 数据处理

试验中对试验系统的热量平衡进行了试验测试。将试验件进口的制冷剂处于过冷状态,其焓值hin可由进口压力pin和温度Tin计算得到;加热试验件使出口制冷剂处于过热态,出口焓值hout也可由出口温度Tout和出口压力pout计算得到;则制冷剂所吸收热量Qs可表示为

(1)

将其与加热膜加热量进行对比,多次试验结果表明其相对误差最大不超过3%。说明试验系统热平衡良好。

(2)

试验中试验件进出口压降较小,取进出口压力的平均值作为制冷剂的饱和压力psat,其对应的温度Tsat作为制冷剂的饱和温度,对应的饱和液态焓值和气态焓值分别为hsat,l和hsat,g。

试验件采用等热流密度加热方式,对于试验件上沿程均匀布置的每个热电偶k,由于已知其所对应的加热段长度Lk,则每个热电偶点对应的该段通道内制冷剂的焓值为

(3)

式中:L为加热段总长度;k为1~10 的整数。

各段通道内制冷剂干度为

(4)

各段通道的制冷剂局部沸腾换热系数为

(5)

式中:q为热流密度,即为Q/A,A为沸腾换热面积,包括底板面积和翅片面积;tk为各热电偶的测量值,即壁面温度。

平均相对误差(MRD)和平均绝对相对误差(MARD)的定义为

(6)

(7)

式中:αk,cal为换热系数的公式计算值;αk,exp为换热系数的试验值。

表2所示为数据处理时所计算的质量流率G、干度x、换热系数α、热流密度q和饱和压力p等参数的不确定度。

表2 所计算参数的不确定度Table 2 Uncertainty of calculation parameters

2 试验结果与分析

2.1 当量直径对沸腾换热的影响

当量直径Dh对沸腾换热的影响如图4所示。相同试验条件下,当量直径小的扁管比当量直径大的换热系数大[11]。本文试验件中,当量直径小的扁管内参与换热的表面积大,在相同的热流密度下能够产生更多的气泡,增大了扁管内的扰动,因此尺寸更小通道的换热能力更强。

2.2 质量流率对沸腾换热的影响

质量流率对沸腾换热的影响如图5所示。由图5(a)可知,在热流密度为q=16 kW/m2工况下,干度大于0.2时,质量流率对沸腾换热的影响开始显现,且换热系数会随着质量流率增大而增大。在热流密度为q=27 kW/m2工况下,如图5(b)和图5(c)所示,干度小于0.6时,沸腾换热受质量流率的影响不明显,而当干度大于0.6时,质量流率开始显现其影响。由此可知,质量流率对沸腾换热的影响与热流密度有关,随着热流密度增大,质量流率的影响趋向大干度区域。

2.3 热流密度对沸腾换热的影响

热流密度对沸腾换热的影响如图6所示。图6(a)3组试验工况结果中,制冷剂工作饱和压力相同,所对应的质量流率和热流密度不同。由图可知,所有沸腾换热系数随干度的变化曲线均表现为当干度大于某一干度值时(称为干度拐点),沸腾换热系数急剧下降[12];当干度小于该干度值时,同一干度条件下,沸腾换热系数几乎仅与热流密度相关,随着热流密度增大而增大;当干度大于该干度值时,热流密度的不同所引起沸腾换热系数的变化不明显;一般认为,在热流密度对沸腾换热有较强影响的区域内,随着热流密度增大,流体中气泡产生速率增大,增加了通道中的空隙率,从而增大流体的流动速度并提高湍流度,导致其换热能力增强。由图6(a)和图6(b)可知,干度拐点值会随着热流密度增大而减小。

2.4 饱和压力对沸腾换热的影响

饱和压力psat对沸腾换热的影响如图7所示。由图7(a)和图7(b)所示,饱和压力对沸腾换热的影响规律与热流密度的相似,且随着饱和压力增大,沸腾换热系数出现骤降时所对应干度拐点值也减小。当干度小于干度拐点值时,饱和压力对沸腾换热影响明显[13],饱和压力的增大导致流体潜热降低,为了完全吸收加热量,需要蒸发更多液体,导致附着在壁面上的液膜厚度降低,且提高了产生气泡的速率,从而增强了其换热能力[14]。

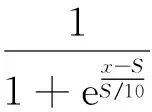

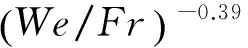

3 沸腾换热经验公式

由上述分析可知,影响沸腾换热的主要参数有热流密度、工作饱和压力、当量直径和质量流率等,选择合理的准则参数,仿文献[15]建立一个适用于本试验工况沸腾换热计算的经验公式,其两相换热系数αtp表述为

(8)

式中:αnb为核态沸腾换热系数。

(9)

αsp为单相对流换热系数。

αsp=x·αsp,go+(1-x)·αsp,lo

(10)

(11)

S=(Bo·We)0.06

凯斯和伦敦[16]对21种常见锯齿扁管的传热j因子进行了试验研究,并整理出j因子与雷诺数的关系图,因此可将其文献中与本文通道尺寸相近的锯齿扁管的j因子用于αsp的计算。

图8所示为一组试验工况下试验值与计算值的比较,由图可知,此公式能较好地预测在整个沸腾换热过程中沸腾换热系数随干度的变化。在小干度区域,核态沸腾是沸腾换热的最主要形式,此时沸腾换热主要受热流密度和饱和压力的影响[17]。随着干度增大,核态沸腾逐渐减弱。当干度大于拐点值时,核态沸腾换热系数骤降,流动进入干涸区。结合公式可知,在小热流密度工况下,核态沸腾较弱,此时对流换热在沸腾换热中所占比重较大,因此质量流率对沸腾换热影响较为明显。随着热流密度增大,对流换热所占比重逐渐减小,质量流率的影响逐渐削弱。

如图9所示,在换热系数较大的区域,公式计算值与试验值能较好地吻合,而在换热系数较小的区域,计算值与试验值存在一定的相对误差,但其绝对误差仍然较小。本文公式计算值与试验值的平均绝对相对误差仅为13.9%,平均相对误差为-4.3%,且有78.9%的数据的相对误差在±20% 以内。将本文公式与已有的Liu[18]、Kew[19]和Fang[20]等公式的预测结果比较,结果如表3所示,可知此公式对本试验工况下微小尺寸锯齿扁管沸腾换热系数的预测结果较好。

表3 本文公式与已有公式预测结果对比

Table 3 Comparison between predictions of the proposed correlation and several existing correlations

NameofcorrelationMRD/%MARD/%Theproposed-4.313.9Bertsch[18]22.424.0Liu[18]37.243.3Kew[19]53.153.9Fang[20]16.725.7

4 结 论

1) 当量直径较小的通道内参与换热的表面积更大,流体与壁面更充分的接触能有效地提高通道换热能力。

2) 质量流率对沸腾换热的影响与热流密度有关。随着热流密度增大,质量流率的影响趋向大干度区域。

3) 热流密度对沸腾换热的影响与干度拐点值有关。当干度小于拐点值时,沸腾换热系数会随热流密度增大而明显增大,而当干度大于拐点值时,沸腾换热系数急剧下降,热流密度对沸腾换热没有明显影响。拐点值会随着热流密度增大而逐渐减小。

4) 饱和压力对沸腾换热的影响与热流密度的类似,其主要体现在干度小于拐点值的区域,随着饱和压力增大,换热系数逐渐增大。拐点值会随着饱和压力增大而减小。

5) 建立沸腾换热计算经验公式,其计算值与试验值的平均绝对相对误差为13.9%,平均相对误差为-4.3%,且有78.9%的数据的相对误差在±20%以内。

[1] OH J T, PAMITRAN A S, CHOI K I, et al. Experimental investigation on two-phase flow boiling heat transfer of five refrigerants in horizontal small tubes of 0.5, 1.5 and 3.0 mm inner diameters[J]. International Journal of Heat & Mass Transfer, 2011, 54(s 9-10): 2080-2088.

[2] COPETTI J B, MACAGNAN M H, ZINANI F, et al. Flow boiling heat transfer and pressure drop of R-134a in a mini tube: an experimental investigation[J]. Experimental Thermal & Fluid Science, 2011, 35(4): 636-644.

[3] TIBIRICA C B, RIBATSKI G. Flow boiling heat transfer of R134a and R245fa in a 2.3 mm tube[J]. International Journal of Heat & Mass Transfer, 2010, 53(s 11-12): 2459-2468.

[4] SHIFERAW D, KARAYIANNISS T G, KENNING D B R. Flow boiling in a 1.1 mm tube with R134a: Experimental results and comparison with model[J]. International Journal of Thermal Sciences, 2009, 48(2): 331-341.

[5] 余建祖. 换热器原理与设计[M]. 北京:北京航空航天大学出版社, 2006: 43-44. YU J Z. Principle and design of heat exchanger[M]. Beijing: Beihang University Press, 2006: 43-44 (in Chinese).

[6] DUBROVSKY E V, VASILIEV V Y. Enhancement of convective heat transfer in rectangular ducts of interrupted surfaces[J]. International Journal of Heat & Mass Transfer, 1988, 31(4): 807-818.

[7] MOCHIZUKI S, YAGI Y, YANG W J. Transport phenomena in stacks of interrupted parallel-plate surfaces[J]. Experimental Heat Transfer, 1987, 1(2): 127-140.

[8] MANGLIK R M, BERGLES A E. Heat transfer and pressure drop correlations for the rectangular offset strip fin compact heat exchanger[J]. Experimental Thermal & Fluid Science, 1995, 10(2): 171-180.

[9] PULVIRENTI B, MATALONE A, BARUCCA U. Boiling heat transfer in narrow channels with offset strip fins: Application to electronic chipsets cooling[J]. Applied Thermal Engineering, 2010, 30(s 14-15): 2138-2145.

[10] KIM B, SOHN B. An experimental study of flow boiling in a rectangular channel with offset strip fins[J]. International Journal of Heat & Fluid Flow, 2006, 27(3): 514-521.

[11] CHOI K I, PAMITRAN A S, OH C Y, et al. Boiling heat transfer of R-22, R-134a, and CO2in horizontal smooth minichannels[J]. International Journal of Refrigeration, 2007, 30(8): 1336-1346.

[12] YEN T H, KASAGI N, SUZUKI Y. Forced convective boiling heat transfer in microtubes at low mass and heat fluxes[J]. International Journal of Multiphase Flow, 2003, 29(12): 1771-1792.

[13] BERTSCH S S, GROLL E A, GARIMELLA S V. Effects of heat flux, mass flux, vapor quality, and saturation temperature on flow boiling heat transfer in microchannels[J]. International Journal of Multiphase Flow, 2009, 35(2): 142-154.

[14] VAKILI-FARAHANI F, AGOSTINI B, THOME J R. Experimental study on flow boiling heat transfer ofmultiport tubes with R245fa and R1234ze(E)[J]. International Journal of Refrigeration, 2013, 36(2): 335-352.

[15] BERTSCH S S, GROLL E A, GARIMELLA S V. A composite heat transfer correlation for saturated flow boiling in small channels[J]. International Journal of Heat & Mass Transfer, 2009, 52(7-8): 2110-2118.

[16] 凯斯 W M, 伦敦 A L. 紧凑式热交换器[M]. 北京:科技出版社, 1997: 285-326. KAYS W M, LONDON A L. Compact heat exchangers[M]. Beijing: Science and Technology Press, 1997:285-326 (in Chinese).

[17] FELDMAN A, MARVILLET C, LEBOUCHE M. Nucleate and convective boiling in plate fin heat exchangers[J]. International Journal of Heat & Mass Transfer, 2000, 43(18): 3433-3442.

[18] LIU Z, WINTERTON R H S. A general correlation for saturated and subcooled flow boiling in tubes and annuli, based on a nucleate pool boiling equation[J]. International Journal of Heat & Mass Transfer, 1991, 34(11): 2759-2766.

[19] KEW P A, CORNWELL K. Correlations for the prediction of boiling heat transfer in small-diameter channels[J]. Applied Thermal Engineering, 1997, 17(8-10): 705-715.

[20] FANG X. A new correlation of flow boiling heat transfer coefficients based on R134a data[J]. International Journal of Heat & Mass Transfer, 2013, 66(6): 279-283.

(责任编辑:张晗)

URL:www.cnki.net/kcms/detail/11.1929.V.20160928.0927.002.html

*Corresponding author. E-mail: zhangdalin@nuaa.edu.cn

Test of boiling heat transfer in rectangular channels with offset fins

ZHAN Hongbo, WEN Tao, ZHANG Dalin*

CollegeofAerospaceEngineering,NanjingUniversityofAeronauticsandAstronautics,Nanjing210016,China

A boiling heat transfer test system is built to investigate the boiling heat transfer characteristics of two kinds of rectangular channels with offset fins,with R134a as the working medium. The hydraulic diameters of the channels are 1.28 mm and 1.59 mm. The experiments are performed at mass flow rate of refrigerant between 68.5 and 305.5 kg/(m2·s), heat flux between 9 and 42 kW/m2, and saturation pressure between 0.27 and 0.45 MPa, with constant heat flux heating mode. The results show that the channel with smaller hydraulic diameter has stronger heat transfer capability. The influences of heat flux and saturation pressure on boiling heat transfer are related to a value of vapor quality. If the vapor quality is less than this value, the increase of heat flux or saturation pressure would lead to the increase of heat transfer coefficients. If the vapor quality is greater than this value, the boiling heat transfer coefficient will sharply decrease with the increase of vapor quality, and the influences of heat flux and saturation pressure will be much weaker. The value will gradually decrease with the increase of heat flux or saturation pressure. The effect of mass flow rate on boiling heat transfer is related to heat flux. With the increase of heat flux, the influence of mass flow rate tends to the region with greater vapor quality. On the basis of the analysis of these parameters, a new correlation is proposed to predict the boiling heat transfer coefficients of the small sized channels with offset fins under the experimental conditions.

flow boiling; heat transfer; two-phase flow; refrigerant R134a; rectangular channel with offset fins

2016-04-19; Revised:2016-07-03; Accepted:2016-08-31; Published online:2016-09-28 09:27

http://hkxb.buaa.edu.cn hkxb@buaa.edu.cn

10.7527/S1000-6893.2016.0248

2016-04-19; 退修日期:2016-07-03; 录用日期:2016-08-31; 网络出版时间:2016-09-28 09:27

www.cnki.net/kcms/detail/11.1929.V.20160928.0927.002.html

*通讯作者.E-mail: zhangdalin@nuaa.edu.cn

詹宏波, 文涛, 张大林. 锯齿扁管内沸腾换热试验[J]. 航空学报, 2017, 38(3): 120329. ZHAN H B, WEN T, ZHANG D L. Test of boiling heat transfer in rectangular channels with offset fins[J]. Acta Aeronautica et Astronautica Sinica, 2017, 38(3): 120329.

V231.1; TK124

A

1000-6893(2017)03-120329-08