研究选煤厂降低介质损耗的方法

靳超*

研究选煤厂降低介质损耗的方法

靳超*

(同煤集团精煤分公司,山西大同,037003)

就马脊梁洗煤厂的生产工艺和设备参数,以及针对往年该厂介质损耗高的情况,对该选煤厂及所有煤炭洗选系统降低介质损耗的方法进行可行性分析和探讨。

选煤厂;介质损耗;生产工艺;设备参数;脱介;改造

引言

马脊梁选煤厂是一座矿井型动力煤选煤厂,产品煤是0-50mm的优质动力煤。该厂设计洗选能力600万吨/年,采用原煤经破碎(<150mm)、分级(13mm)、脱泥后(1.5mm),块煤(>13mm)进入重介浅槽分选机进行分选,精煤通过分级出洗大块(50-150mm)、洗中块(13-50mm)两个产品,洗大块经破碎机破碎后和洗中块均与洗末煤混合;末煤(<13mm)经重介旋流器分选出洗末煤、中煤; 粗煤泥(>0.25mm)通过螺旋分选机分选,精矿与洗末煤混合;细煤泥(<0.25mm)用压滤机回收后与洗末煤混合,最终产品为< 50mm洗混煤的生产工艺。

该厂于2015年1月正式投入运行,几经改造在投产之初的两年里,介耗居高不下,通过对各工艺环节进行认真分析和研究,并采取有效措施,最终使介质消耗由2015年、2016年的1.96kg/t、1.78 kg/t降至目前的1.17kg/t ,已低于精煤公司其他选煤厂1.2 kg/t的平均水平,明显低于原设计介耗1.45 kg/t的要求,达到国内先进水平,取得了良好的经济效益和示范效应。

1 产品介耗情况

1.1 介耗情况

表1 2015年1月至2017年介耗表

注:介耗(kg/t)

1.2 设备工艺效果评定

为了找出介耗大的主要工艺环节,根据产品数质量流程图,按数量比例对各产品进行采样、缩制,并测定了磁性物含量。按照GBT187711-2002《选煤用磁铁矿粉试验方法》[1],对现使用的介质进行化验分析,经过多次测定取平均值,得到表2所示的测定结果。

表2 各产品带介汇总表

从表2结果可以看出,洗块精煤、洗末中煤和细煤泥产品带介比较严重。

2 介耗大原因分析

该厂设计小时能力1136t/h,由于煤质变化等诸多原因,原先脱介系统设计的介质回收效果已不能适应生产要求。

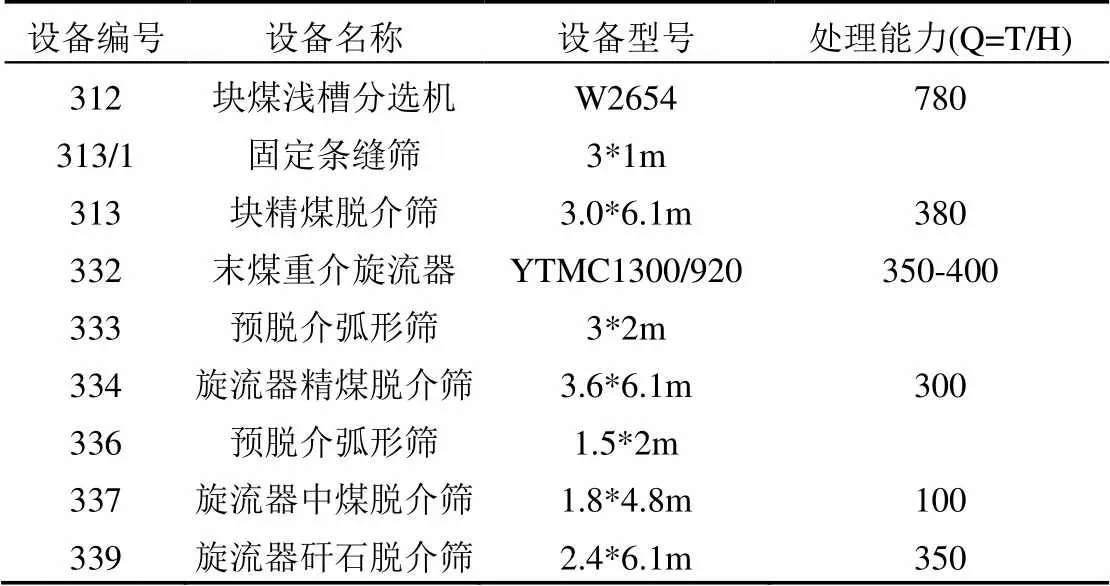

表3 主要工艺设备技术参数

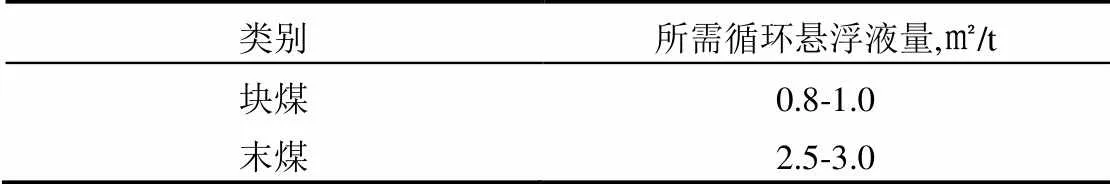

表4 循环悬浮液数量指标(经验数)[2]

根据相关资料[3]显示,循环悬浮液进入块精煤重介分选机,通常其上升流占三分之二,而水平流占三分之一。经过分选后的悬浮液80~90%随浮物(溢流产品)排出,其中20~10%浮液分配到沉物中(当沉物多,粒度小时,溢流产品取小值)。对于末煤重介旋流器其底流与溢流的悬浮液分配量,可按经验数字选取,一般悬浮液量的15~25%(当底流物料多时,取小值)。

末煤重介旋流器,在离心力场作用下,底流的悬浮液密度比工作悬浮液高0.4~0.7;溢流悬浮液密度比其低0.07~0.17,根据悬浮液的密度差,也可按照下式求得悬浮液在底流及溢流中的分配量:

∵ V1△1- V3△3=( V1- V3) △2

∴V3=(△1-△2)/ (△3-△2)×V1

V2= V1- V3

式中,V1、V2、V3—分别为工作、溢流和底流悬浮液的体积。

△1、△2、△3—分别为工作、溢流和底流悬浮液的密度。

在工作悬浮液计算时,分配到产品的悬浮液如块煤,均设与工作悬浮液相同;而对于末煤,则设底流悬浮液中磁性物含量比工作悬浮液高5~15%。脱介作业一般分二次脱介,第一次脱介约可脱除60~90%的悬浮液量。块煤产品采用条缝筛,脱介量为入料悬浮液的80~90%,而末煤多采用弧形筛,其脱介量为为入料量的70~80%,末中煤为60~70%。

根据计算并结合实际的脱介设备,可得表5的结果(改造前)

表5 现设备脱介能力

注:随块精煤排出的循环悬浮液量取90%,根据厂家提供数据得出:三产品重介旋流器循环悬浮液量分配比例为55:30:15.

从表5计算结果可以看出:

313块精煤脱介筛与337末中煤脱介筛的预脱介面积及合介段脱介面积,单位面积脱介量明显低于334末精煤脱介筛和339末矸石脱介筛。从化验数据反应出块精煤及中煤带介量明显高于块矸石、洗末煤、洗矸石;从现场实际脱介效果来看,313及337筛面存在明显的悬浮液流速过快,合介段向稀介段窜介的现象。由此导致进入稀介系统悬浮液量增大,增加了磁选机的负担,降低了磁选效。

综合以上,结合现场设备的实际工况,可以分析出该厂介质系统存在的主要问题为:块精煤、末中煤预脱介筛面积处理能力不足,脱介效果明显满足不了预脱介90%、70%以上的设计要求,继而造成稀介系统回收效果差,系统处理能力不足,产品带介严重,再而造成磁选机由于入料量、入料浓度不稳定,影响磁选效果,致使尾矿带介含量较高。

3 解决措施:

3.1 块精煤改造脱介系统

根据现场空间,利用浅槽溢流收集溜槽加装了固定条缝四块,规格为890*820*2,增加预脱介面积S1=0.89*0.82*4=2.91m2.利用原固定筛箱体,经过改造,增加固定条缝筛板4块,规格为500*500*2,增加预脱介面积S2=05*0.5*4=1m2。改造后预脱介固定筛板面积为6.91 m2。较改造前增加230%。总合介段脱介面积为13.99 m2,单位面积处理悬浮液量为36.5m3,基本满足了脱介要求。

(1)在固定筛入料端前加200m高缓冲挡板和缓冲挡皮,使物料均匀缓慢进入筛面,从而提高脱介效率,在固定筛入脱介筛处加200m高缓冲挡板和缓冲挡皮,使物料更加缓慢进入脱介筛的第一排筛板上,从而增加有效脱介面积;同时,在脱介筛板上自制挡坝,进一步延缓物料的流速。经过五重挡坝挡皮的阻拦,循环悬浮液基本能在预脱介固定筛及脱介筛合介段回收90%,消除了串介现象。

(2)喷水改造,将二层稀介脱介喷水管由两排改为三排,拉大了二道喷水间距,保证不低于0.5m,这样既避免了筛面喷水,也实现了筛上物料的冲洗翻转;同时,重新布置喷头位置,使三道喷水的喷头交错喷射,实现了喷水对筛上物料的全面覆盖。

3.2 中煤脱介系统的改造

在中煤预脱介弧形筛入料端加装预脱介固定条缝筛,规格为600*600*2,增加面积为S1=0.6*0.6*4=1.44,预脱介面积增加为4.44,总合介段脱介面积为6.56 m2,单位面积处理悬浮液量为40.3m3,基本满足了脱介要求。由于原中煤集料箱与弧形筛入料箱落差较大,物料在弧形筛筛面停留时间短,导致弧形筛脱节效果差;同时,物料给速较快,冲击力大,严重磨损弧形筛板,楔形筛条,从而降低脱介效果,所以,同时在加装的因筛内增设了紊流箱,并在入弧形筛集料箱前增设溢流箱,这样既能实现先通过固定筛脱除大部分循环悬浮液,又能确保物料先通过溢流液降低流速,使其给弧形筛筛面均匀入料,从而有效利用脱介面积,提高脱介效率。

3.3 磁选机管理

由于改造前各产品带介量大,致使磁选机入料量,入料浓度不稳定,致使磁选机磁选效率下降,尾矿带介增加。

为了提高洗选效率,利用上位机自动控制液位,从而将磁选机入料浓度控制在25%左右。在日常的管理工作中,加强磁选机的管理,停机后及时清理分选槽、入料槽、精矿槽、尾矿槽使磁选机正常工作时保证有溢流,确保正常液面高度,定期检查磁选机的磁选效果,根据检查结果,及时调整磁偏角,使磁选机处于最佳工作状态。在技术改造上,在磁选机筒皮上方45°夹角处安装一排喷水管,用于冲洗筒皮上的残留物质,既增加了介质回收率,又减少了筒皮与槽体之间的摩擦,延长了使用寿命。

4 结束语

经过以上一系列的改造,使该厂的吨煤介耗由最初的1.96kg/t降1.17kg/t,

如表6所示:

每吨原煤节约介质0.79kg/t,按年处理能力600万吨,介质每吨800元计算,每年可节约材料成本380万,经济效益非常显著。也使该厂生产工艺得到了进一步完善,生产管理更趋于规范。

[1] GBT18711-2002《选煤用磁铁矿粉试验方法》[S].

[2] 路迈西. 选煤厂厂设计[M]. 北京; 煤炭工业出版社, 1993.

[3] 洪瑞燮、秦梁、王敦曾《选煤新技术的研究与应用》煤炭工业出版社,1999

[4] 欧泽深、张文军《重介质选煤技术》中国矿业大学出版社,2006

[5] 谢广元《选矿学》中国矿业大学出版社,2005

Study the Method of Reducing Dielectric Loss in Coal Preparation Plant

JIN Chao*

(The tongmei group of cleans branch,Shanxi Datong, 037003, China)

The production process and equipment parameters of the coal - ridge washery, And in the case of the medium loss of the plant in previous years, Feasibility analysis and discussion on the method of reducing dielectric loss in coal preparation plant and all coal washing system

Coal preparation plant; dielectric loss; The production process; The equipment parameters; transform

靳超. 研究选煤厂降低介质损耗的方法[J]. 数码设计, 2017, 6(5): 167-168.

JIN Chao. Study the Method of Reducing Dielectric Loss in Coal Preparation Plant[J]. Peak Data Science, 2017, 6(5): 167-168.

10.19551/j.cnki.issn1672-9129.2017.05.068

TD942.7

A

1672-9129(2017)05-0167-02

2017-01-12;

2017-02-15。

靳超,(1978一),河北,同煤集团精煤分公司生产经理,研究方向:矿物加工煤炭洗选。E-mail: 463058561@qq.com