基于CC-Link技术的定型机与焙烘单元联合生产系统设计

袁 霏,李继松

(1.南通职业大学,江苏 南通 226007;2.科德宝宝翎衬布(南通)有限公司,江苏 南通 226000)

基于CC-Link技术的定型机与焙烘单元联合生产系统设计

袁 霏1,李继松2

(1.南通职业大学,江苏 南通 226007;2.科德宝宝翎衬布(南通)有限公司,江苏 南通 226000)

定型机是印染行业的重要生产设备,主要用于面料的烘干与拉幅定型加工。对于某些面料的生产,比如纯棉硬衬的整理,要求使用定型机整理加工两次或使用定型机加焙烘机焙烘才能达到加工目的。这样会降低定型机生产效率,导致能源消耗增加,造成生产周期长和人力成本过高等问题。为达到整理目的及提高生产效率,通过在定型机烘箱的后段直接增加焙烘单元,采用CC-Link技术进行联合控制,应用E+L高精度张力跟随方法进行同步传动,实现定型与焙烘联合生产,生产速度平均提升50%以上,生产成本节约三分之一。

定型机;焙烘单元;联合生产;CC-Link;E+L高精度张力

目前热定型机作为面料烘干热定型的主要设备,它的拉幅速度、烘箱温度和布面张力是比较关键的因素。随着社会的发展变化,能源应用效率的提高,印染行业越来越重视能源使用效率和劳动力成本[1]。由于面料的工艺要求限制了现有热定型机的生产效率,如纯棉硬衬的整理速度只有25~30 m/min,生产效率很低。为了提高热定型机生产效率并且保证面料的加工质量,科德宝宝翎衬布(南通)有限公司针对93-029E(1号机)进行改造,在烘房后段增加焙烘房进行联合生产,通过采用CC-Link通信技术和E+L高精度张力跟随技术,成功将1号高速热定型机平均整理速度提升50%以上。这样不仅提高了热定型机的生产效率,而且不再需要单独使用焙烘机,节约三分之一的加工成本。

1 联合生产系统设计

现有的1号热定型机已具备10节烘箱室,但在风机满频率运行下,仍然不能满足布的烘干效果。且纯棉硬衬面料品种需要热定型和焙烘两步加工过程,甚至需要热定型机烘干整理两次才能达到质量要求,这样既浪费能源,又降低了定型机产能。

科德宝宝翎衬布(南通)有限公司经过多次验算和模拟实验,在定型机的拉幅定型位置后直接增加两级焙烘单元,原有的锡林冷却辊和落布辊也相应地向后移动。如图1所示,面料首先通过10节烘箱进行烘干拉幅定型,然后直接进入焙烘单元进行焙烘,这样尽可能减少了布面的热量损失。焙烘单元采用9组力矩电机驱动18组导布辊,容布量达到40 m,相当于烘箱容布量的1.2倍,焙烘单元使用天然气加热,最高温度可设定至160 ℃左右,足够保证纯棉硬衬面料的烘干效果。

图1 增加焙烘单元的1号高速热定型机流程图

2 CC-Link控制机台信号联动

整个定型机改造过程中,首要难点是将焙烘单元的电气控制融合到原有定型机中去,保证其与原有定型机在控制和传动上达到瞬时同步性。

若要实现在主操作屏上统一控制原有定型机和焙烘单元,必须要把20多组控制信号(启动、停止、加速、减速、急停、模式切换、加热等)进行互相传输。通过采用布设触点接线来连接原有定型机和焙烘单元的传统方法[2],能达到控制要求,且反应延时最短,但会额外增加50多组信号控制线。

焙烘单元主要包括PLC主控制器、6个传动电机、2组循环加热风机和1个排风电机,每台电机配有相应的变频器驱动装置。因此整个焙烘单元电气柜容量相当于原有定型机电气柜容量的三分之一。原有定型机采用三菱Q01U型PLC主控制器,主基板采用Q38B,其输入输出I/O扩展模块已接近饱和,电气柜容量有限,并且距离焙烘单元电气柜约40 m。所以若采用传统方法,布线工程难度极大,且信号节点过多,将给调试带来很大困难。

针对传统布设触点接线方法的弊端,本设计将上述20多组控制信号以CC-Link通信方式进行互相传输。CC-Link是一种可以同时高速处理和控制信息数据的现场网络,在10 Mbps通信速率下传输距离可达100 m,并能够连接64个站点完成I/O响应。在现代化复杂生产线中,使用CC-Link可以显著减少控制使用的电缆线数量。这样不仅可以节省电缆的成本,还大大减少布线和日后维护的工作量。

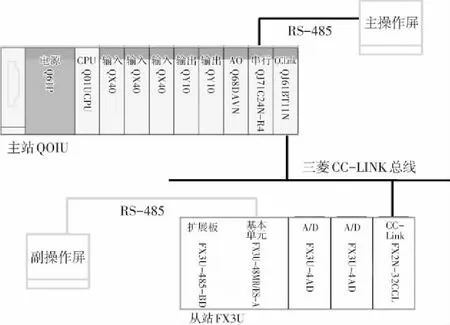

如图2所示,原有定型机主基板Q38槽位,除已安装的电源模块Q61P、三菱Q01U型PLC、3个16点输入模块Q40、2个16点输出模块QY10、1个数模转换模块Q68DAVN和1个串行通信模块QJ71C24N-R4,只剩1个扩展槽位。在该扩展槽位上,安装CC-Link通信模块QJ61BT11N,使原有定型机作为CC-Link通信主站。焙烘单元只需小容量三菱FX3u型PLC作为主控制器,通过扩展板FX3u-485-DB,采用三菱专用通信协议控制焙烘单元的所有三菱变频器;扩展1个模数转换模块FX3u-4AD和1个数模转换模块FX3u-4DA,主要用于采集处理焙烘单元的模拟信号;扩展1个通信模块FX2N-32CCL,使焙烘单元作为CC-Link通信从站。CC-Link通信主站与从站间只需通过1根三芯屏蔽电缆线,即可实现读取主站和从站的寄存器。主副操作屏通过MODBUS协议,分别与原有定型机的串行通信模块QJ71C24N-R4和焙烘单元的三菱FX3u型PLC通信连接。这样,操作员可以对主副操作屏进行上层操作,通过界面控制快速读写两个PLC内部的寄存器参数,监控整个机台的运行状况。

图2 CC-Link方式连接原有定型机与焙烘单元

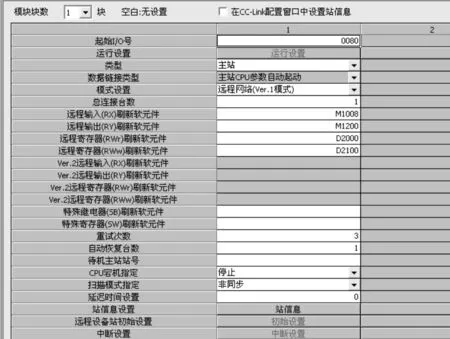

CC-Link提供“内存映射行规”来规划控制信号和数据地址。如图3所示,为了实现主站和从站的PLC编程,原有定型机PLC中的辅助继电器M1008~M1039用于主站的远程输入,即映射从站的32个输出控制点状态;M1200~M1231用于主站的远程输出,即映射到从站的32个输入控制点状态。这些辅助继电器可以用于机台的启动、停止、模式选择等控制信号的传递。主站中D2000~2015寄存器用于存放远程输入,即读取从站的16个寄存器数值;D2100~D2115寄存器用于存放远程输出,即将数值写入从站的16个寄存器;这些寄存器可以用于主站和从站间速度值、门幅值、时间值等参数的传递。这样,通过使用CC-Link通信有效实现主站与从站的快速链接以及整体化的控制。

图3 CC-Link通信主站的参数设置

通信编程中的重点:(1)主站需重新设置主机板模块参数,但要保持串行和CC-Link通信模块参数不变,其中串行通信模块参数极易被破坏造成PLC运行报错。(2)CC-Link通信组态后,主站为了读写从站的寄存器,编程时需解读原主程序,找到启动、停止、加减速和状态参数等,避开原主程序已使用的寄存器地址,否则将造成PLC控制出错。(3)从站的编程,不仅要实现焙烘单元的功能,还要通过CC-Link通信方式的内存映射行规读写主站的状态和数值,特别要在启动、停止和模式上与主站保持传动的同步性,尽可能减少触点延迟时间。

3 E+L高精度张力控制机台同步传动

通过CC-Link通信方式只解决了机台信号联动的问题,而机台同步传动的问题则关系到联合生产系统能否达到加工工艺要求。如图4所示,增加焙烘单元的1号高速定型机,在拉幅定型后,按照传动顺序分别有起针辊、9组力矩辊(焙烘单元)、锡林冷却辊和落布辊,所有电机均采用三菱变频器驱动。面料在拉幅定型后行走总距离超过50 m,所有传动电机的速度在保持与主机速度一致的基础上,还需进行百分比微调,确保辊面之间的传动同步性。

图4 增加焙烘单元的1号高速定型机

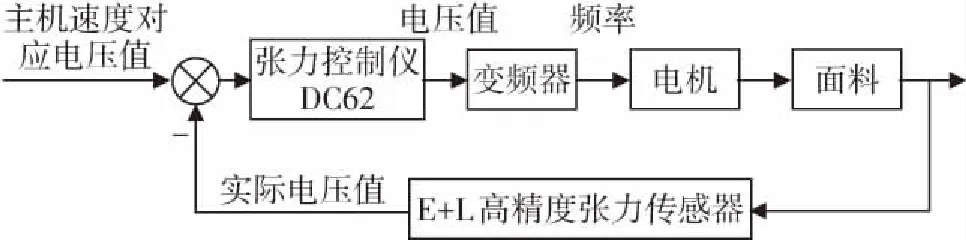

采用松紧架角位移实现同步的传统方法,精度不高且不能准确设定布面张力值[3]。针对松紧架角位移的弊端,本设计采用E+L高精度张力控制机台同步传动。焙烘单元9组力矩辊电机的控制,采用给定频率随定型主机速度线性变化的方式,这样无论任何速度,均可以保证面料在起针辊与力矩辊之间保持张力适中。如图5所示,冷却锡林辊电机的控制采用闭环方式,张力控制仪DC62同时采集定型主机当前速度对应的电压值和张力传感器输出的实际电压值,通过PID快速验算输出电压值给变频器,变频器输出对应频率值给电机,电机带动面料传动。控制过程中,一定要保证定型主机实际的速度值和对应的电压值呈线性正比关系,偏差越小,张力控制仪的算法越精确、快速、稳定和有效,布面实际张力误差值仅为±1 N。操作人员还可以根据工艺要求设定目标张力值。

图5 张力控制同步传动原理图

张力传感器采用E+L高精度传感器。它采用电阻桥原理能测定微小张力,但对测定角度要求很高,一定要保证面料正常运行的角度不会改变。张力控制仪DC62通过初始设定零张力值进行校零,通过将25 kg的重物挂于布带设定最大张力值,对应最大传动速度值为100 m/min。

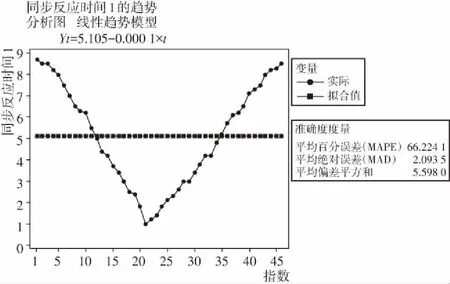

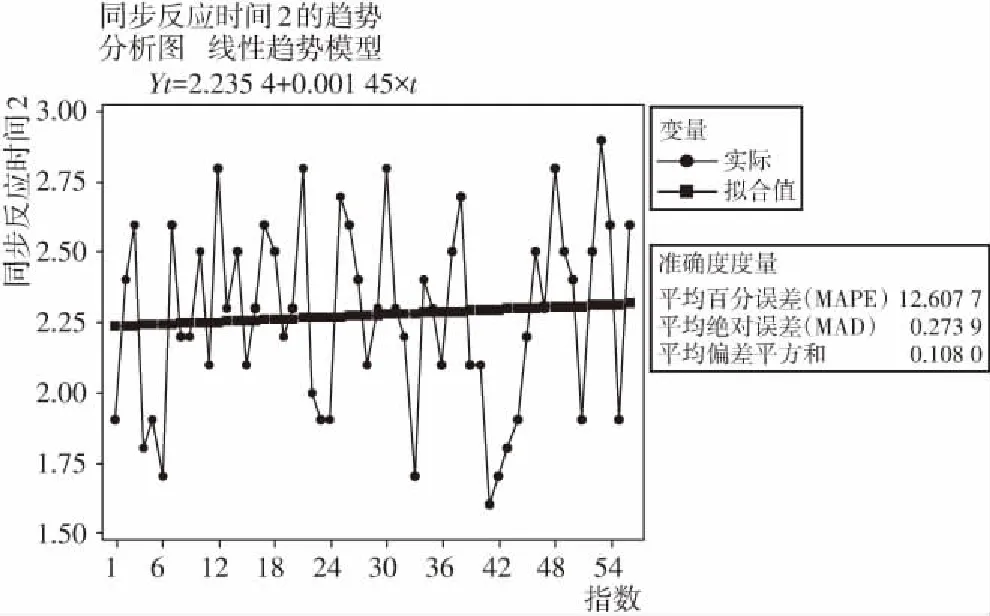

采用焙烘单元的PLC通信方式控制冷却锡林辊的变频器,初步调节张力同步时,面料同步反应时间有长有短。如图6所示,拉幅定型主机运行速度有变化(比如升降速),张力控制仪DC62始终不能使布面张力快速稳定,造成传动失败。针对面料同步反应时间有长有短的问题,采用传统方法,多次尝试更改张力控制仪DC62的PID[4]参数设置,都没能达到理想的整定效果。由于张力控制仪DC62的输出电压值先经过模数转换后,再由PLC通信控制锡林变频器,虽然延迟只有几十毫秒,但已造成PID整体的振荡。

图6 PLC通信控制变频器方法的同步反应时间

所以本设计将张力控制仪DC62输出电压值直接送给锡林变频器的模拟输入2、5端,并将变频器的控制方式改为外部控制方式。如图7所示,无论拉幅定型主机升速还是降速,1号高速定型机同步传动运行效果显著,反应时间基本稳定在可控制范围内,且任意设置同步张力值20~200 N范围内,均可快速稳定达到目标值。

4 实现结果

本设计通过采用CC-Link通信技术和E+L高精度张力跟随方法分别解决了信号联动和同步传动问题,实现1号高速定型机和焙烘单元的联合生产运行。从实际生产结果看,1号高速定型机增加焙烘单元之后,不同批次面料的开车速度都有明显提升,具体见表1。

图7 变频器直接读取方法的同步反应时间

衬布品种序号改造前车速/m·min-1改造后车速/m·min-1生产效率提升率/%3216456646.73216H2550100.03205356894.35332355248.66622356791.4

如表1所示,从改造后的统计结果可以很明显发现1号高速定型机的整理速度平均提升50%以上。同时能继续保持面料的缩水率和白度值,平均每日增加产量约2.5万m,提速效果显著,从而很大程度上满足了生产任务量要求。

5 结语

1号高速定型机有10个烘箱,其中3组采用蒸汽加热,其余7组采用天然气加热。增加焙烘单元,定型整理可以通过一步法完成,由于速度的提升,万米能耗降低很多,减少了蒸汽和天然气的消耗。

随着定型机技术的发展和生产工艺的改革,对定型机的设备改造已是大趋势。其目的主要是降低能耗和人力成本,使其自动化程度更高,适应当前激烈的市场竞争。定型机的同步控制技术对于变频传动的要求很高,高精度张力控制仪已逐步取代角位移式同步方法,这样也有助于定型机的张力控制,适应品种多样化的工艺要求。

[1] 谭宝成,曾 卉. 定型机拉幅控制系统研究[J]. 电子设计工程,2011,(19):112-115.

[2] 向晓汉. 三菱FX系列PLC完全精通教程[M]. 北京:化学工业出版社,2014.

[3] 李金热. 基于PLC的拉幅定型机控制系统设计[J]. 制造业自动化,2010,(13):132-135.

[4] 何 哲,杨 涛. 定型机拉伸拉幅控制系统研究[J]. 现代制造工程,2017,(5):13-16.

DesignofCombinedProductionSystemofSettingMachineandBakingUnitBasedonCC-LinkTechnology

YUAN Fei1, LI Ji-song2

(1. Nantong Vocational College, Nantong 226007, China; 2. Freudenberg & Vilene Interlinings (Nantong) Co. Ltd., Nantong 226000, China)

The setting machine is important production equipment in printing and dyeing industries, mainly used for drying, stretching and setting of fabrics. For the production of some varieties fabrics, such as cotton, it is necessary to finish with setting machine for two times, or with setting machine and baking machine to achieve the purpose of processing. As a result, the production efficiency was reduced, energy consumption was increased, production cycle was longer and labor costs were too high. In order to achieve the purpose of finishing and improve production efficiency, baking unit was added directly in the posterior of setting machine. The CC-Link technology was used for combination control, and E+L high precision tension following method was used to synchronization drive. The combination technology of setting and baking could be realized, the production speed was increased more than 50%, and the production costs was saved one-third.

setting machine; baking unit; combined production; CC-Link; E+L high precision tension

TS195.3

B

1673-0356(2017)09-0037-04

2017-07-14

江苏省科技成果转化专项资金项目(BA2016117);南通职业大学2016年度校级课题(16ZK11)

袁 霏(1989-),女,硕士研究生,教师,研究方向:电气自动化,E-mail:yuanfei422@163.com。