γ—聚谷氨酸发酵过程中体积氧传递系数的控制

李恩+白雪+冉茂双+张慧莉

摘要:研究了发酵罐的转速对γ-聚谷氨酸产量的影响。结果表明,在转速为500 r/min,体积氧传递系数KLa为250 h-1时,供氧比较合适,γ-聚谷氨酸的产量为34 g/L。研究结果为进一步通过改善发酵条件来提高γ-聚谷氨酸的产量奠定了良好基础。

关键词:转速;体积氧传递系数;γ-聚谷氨酸;发酵;产量

中图分类号: S188+.4文献标志码: A文章编号:1002-1302(2017)17-0286-03

收稿日期:2016-04-08

基金项目:国家自然科学基金(编号:21366028)。

作者简介:李恩(1989—),男,硕士研究生,研究方向为发酵工程。E-mail:932699007@qq.com。

通信作者:张慧莉,副教授,研究方向为发酵工程。E-mail:79105878@qq.com。γ-聚谷氨酸(poly γ-glumatic acid,γ-PGA)是由微生物发酵产生的水溶性多聚氨基酸,由L-谷氨酸、D-谷氨酸通过γ-酰胺键结合形成的高分子聚合物,通常相对分子质量在10万~100万之间[1]。作为一种新型的绿色环保高分子聚合物,γ-PGA具有对人体和环境无毒害、可降解、可再生的优点,广泛用作药物缓释材料[2],土壤、沙地的蓄水保水剂[3],食品的水凝胶[4-5],化妆品的保湿剂[6]以及高强度纤维[7]等。

微生物发酵过程优化的主要目标在于通过一系列调控措施实现生产菌株和/或产物的高产量、高产率和高生产效率[8]。在此过程中,须要对影响发酵过程的各种因素进行系统分析,包括外因(基于微生物反应原理的培养环境优化技术)和内因(基于代谢特性的分阶段培养技术)、外因定量化(基于动力学模型分析的优化和控制技术)和内因定量化(基于代谢通量分析的过程优化技术)等,其中动力学模型和代谢通量分析还可以在优化的基础上对发酵过程进行预测和验证[9]。

体积氧传递系数KLa是发酵罐放大的重要参数之一,目前大多采用氧电极在动态下测定。由溶氧电极测得的响应曲线使用传递函数法估算KLa,须要分别实测2条响应曲线来定KLa,另须计算一阶和二阶导数[10]。在聚谷氨酸的生物发酵生产过程中,由于聚谷氨酸具有的高黏度的特性,导致了发酵液中后期黏度变大。聚谷氨酸发酵液的这种高黏度的特性给发酵过程中氧传递、气液混合以及热量传递等带来了很大的困难,因此提高聚谷氨酸发酵中的氧传递系数这一问题也成了提高聚谷氨酸发酵水平的主要影响因素[11]。

1材料与方法

1.1菌种

枯草芽孢杆菌(Bacillus subtilis C10),为笔者所在实验室保存菌种。

1.2培养基

种子培养基:10 g/L蛋白胨,5 g/L牛肉膏,10 g/L葡萄糖,5 g/L NaCl,自然pH值;分为固体平面培养基(须加琼脂粉20 g/L)和液体培养基。

发酵培养基:60 g/L葡萄糖,18 g/L NHCl4,0.5 g/L MgSO4·7H2O,1.5 g/L KH2PO4,0.04 g/L FeCl3·6H2O,0.104 g/L MnSO4·H2O,0.11 g/L CaCl2,20 g/L柠檬酸钠和20 g/L谷氨酸钠。

1.3发酵培养方法

1.3.1菌种活化从甘油管中吸取50~200 μL菌液,稀释后涂布于平板固体种子培养基上,于32 ℃培养24 h。

1.3.2种子培养使用接种针从种子培养基平板挑取发育良好的单菌落接种于液体种子培养基上,装液量为30 mL(250 mL摇瓶,下同),于32 ℃、200 r/min培养12~20 h。

1.3.3发酵培养将准备好的种子菌液接种到发酵培养基中,接种量为10%,装液量为30 mL,于32 ℃、200 r/min培养36~48 h。

1.3.4发酵罐培养方法发酵在15 L发酵罐(SY-3000E,上海世远生物设备工程有限公司)内进行,装液量8 L,基本培养基原位蒸汽灭菌115 ℃,20 min,加入單独灭菌的柠檬酸钠(20 g/L)、谷氨酸钠(20 g/L)和NH4CL(18 g/L)溶液。种子D600 nm达到4以上时接入发酵罐,接种量8%~10%;温度自动控制为32 ℃,通气量400 L/h,搅拌转速200~600 r/min。

1.4生物量的测定

细胞密度的测定:以水为空白对照,将培养液液稀释后用Spectrumlab 22PC紫外/可见光分光光度计于600 nm处测定菌悬液的吸光度。调整稀释倍数使分光光度计读数在0.3~0.8之间。

1.5发酵液中PGA产量的测定(称重法)

取10 mL发酵液,13 000 r/min离心30 min,去除菌体。取5 mL上清液,加入4倍体积甲醇,充分混合,置于4 ℃,30 min。8 000 r/min,10 min离心收集沉淀。弃去上清,沉淀在60 ℃烘干至恒质量。将所用离心管精确称质量(万分之一天平),沉淀烘干前后质量相减,即得γ-PGA产量。

1.6葡萄糖含量的测定

采用DNS法进行测定[12]

1.7氧传递系数KLa的测定

1.7.1亚硫酸盐法测定摇瓶体积氧传递系数将50 mL 0.4 mol/L 亚硫酸钠溶液装入250 mL的三角瓶中,滴入 1 mL Cu2+,取样m1=2 mL移入装有20 mL 0.05 mol/L的碘、碘化钾溶液置于100 mL三角瓶中。

然后将250 mL三角瓶上摇瓶机持续摇150 min后,再取样m2=2 mL移入另一支装有20 mL 0.05 mol/L碘、碘化钾溶液的100 mL三角瓶中。endprint

用0.025 mol/L硫代硫酸钠标准液滴定,在样品液颜色由深蓝色变成浅蓝色时,加入1%淀粉指示剂,继续滴定至蓝色褪去即为终点。

1.7.2用动态法测发酵罐的氧传递系数在发酵稳定后溶氧量(DO)稳定下降的阶段暂停通气,并将搅拌暂停,根据培养液中溶氧量变化速率可以求出摄氧率。当液体的溶氧量下降到一定程度时(不应低于临界溶氧量)恢复通气,则培养液中溶氧量逐渐升高,最后恢复到原先的水平[13]。

动态法测定时,只需测定1个变量——溶氧量(C)随时间的变化,因此对于安装有快速响应复膜氧电极的发酵罐,可以用记录仪描绘的溶氧量变化曲线(图1)非常方便地求出。

2结果与分析

2.1用亚硫酸盐法测定摇瓶体积氧传递系数

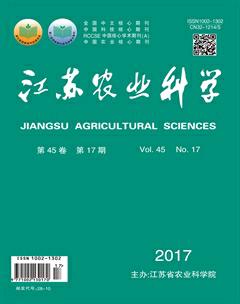

为了给发酵放大提供依据,首先用亚硫酸盐氧化法对250 mL锥形瓶溶氧性能进行测定。在装液量相同(30 mL)的条件下,测定不同转速下摇瓶的体积氧传递系数。结果所示,在装液量相同的情况下,转速越高,KLa的值越高,但其增长速度变缓,产量的增加幅度也随之变小。由表1可知,最合适的转速为200 r/min,KLa的值为260 h-1左右。

2.2动态法测定发酵罐的体积氧传递系数

要将摇瓶中的各项优化条件在大规模培养中完全重现是

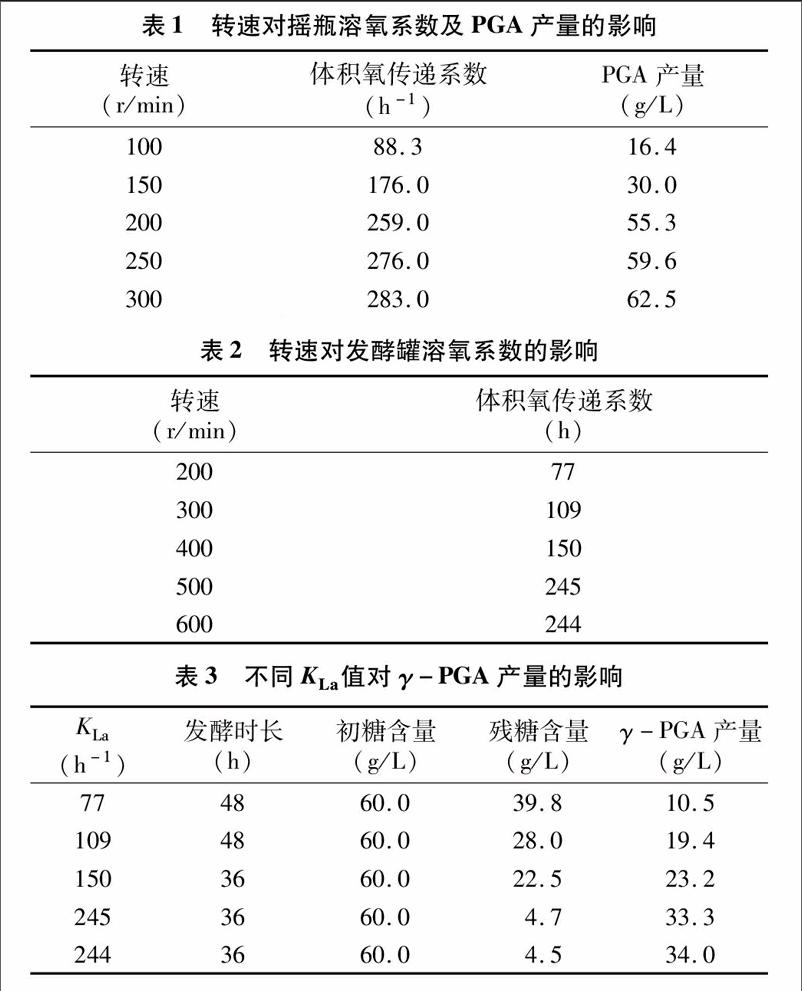

2.3.1转速对产物γ-PGA产量的影响试验中通过改变搅拌转速控制不同的KLa值,从而达到控制发酵液的溶氧量水平。发现低溶氧量对发酵不利;随着溶氧量的提高,聚谷氨酸的产量有明显增长,发酵时间也进一步缩短。将KLa值控制在 250 h-1 左右时,发酵结果较好(表3)。

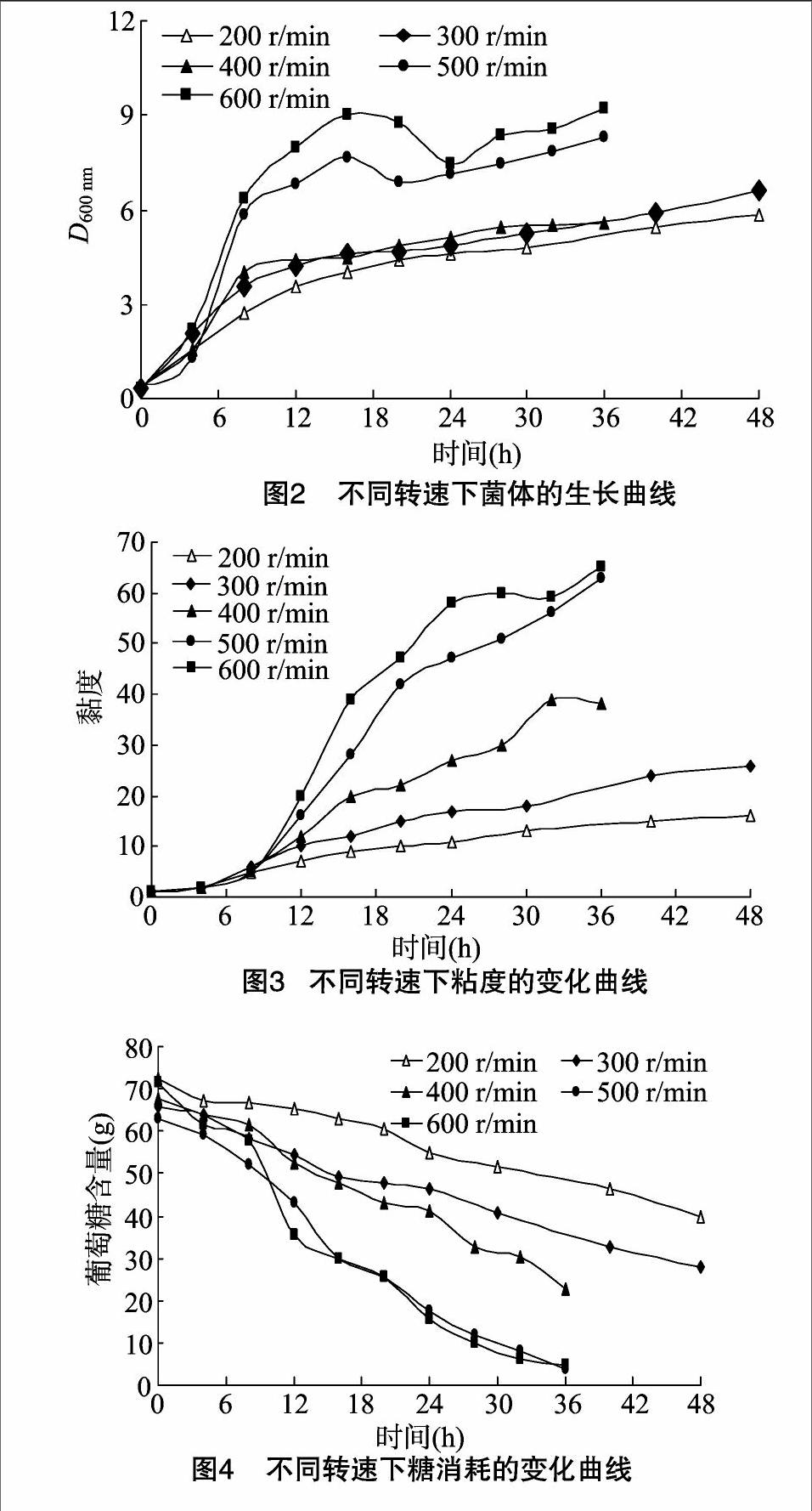

2.3.4对底物葡萄糖消耗的影响葡萄糖作为聚谷氨酸发酵的碳源,其消耗曲线可以作为发酵过程的重要标志。低转速(200、300 r/min)下,由于KLa值的低下供氧不足,菌体的生长缓慢,葡萄糖的消耗随之放缓。把发酵时间延长至 48 h 结束时,200 r/min转速下葡萄糖剩余接近2/3, 300 r/min 转速

下葡萄糖剩余接近1/2。在400 r/min转速下,随着KLa值的升高,发酵36 h结束时,葡萄糖剩余仅剩 1/3。而在KLa接近250 h-1(转速为500、600 r/min)时,葡萄糖在发酵30 h时,接近消耗殆尽(图4)。葡萄糖的消耗变化曲线从另一方面反映了KLa对发酵的重大影响。

3结论

本试验进行了聚谷氨酸发酵过程中有关供氧条件的研究。结果表明,在最合适的转速200 r/min下,KLa的最适值为260 h-1左右。在发酵罐进行放大培养以后,得到最合适的发酵罐转速为500 r/min,此时KLa的最适值为250 h-1左右,两者经过相互验证,证明在提高转速的情况下,KLa和产物γ-PGA的增长都极为有限。本研究为后期改良发酵条件来提高γ-PGA产量奠定了良好基础,但是在此基础上从锥形瓶的30 mL扩大到发酵罐的8 L培养体系的过程中,发酵罐产量只有锥形瓶产量的60%左右,还有进一步提升的空间。今后,将研究其他发酵条件对聚谷氨酸的产量影响的工作。

参考文献:

[1]游庆红,张新民,陈国广,等. γ-聚谷氨酸的生物合成及应用[J]. 现代化工,2002,22(12):56-59.

[2]Kim K S,Kim T K,Graham N B. Controlled release behavior of prodrugs based on the biodegradable poly-γ-glutamic acid microspheres[J]. Polymer Journal,1999,31(10):813-816.

[3]Choi H J,Kunioka M. Preparation conditions and swelling equilibria of hydrogel prepared by γ-irradiation from microbial poly-γ-glutamic acid[J]. Radiation Physics and Chemistry,1995,46(2):175-179.

[4]Yasuyoshi A,Yuji F,Shuichi K. Health food with poly-γ-glutamic acid as the chief ingredient:5095767A2[P]. 1993-04-20.

[5]Konno A,Taguchi T,Yamaguchi T. Bakery products and noodles containing poly-γ-glutamic acid:4888193[P]. 1989-12-19.

[6]呂薇. γ-聚谷氨酸的生产工艺改进及市场前景[J]. 医药化工,2006(3):25-30.

[7]Yahata K,Sadanobu J,Endo T. Preparation of poly-benzyi-γ-glutamic acid fiber[J]. Polym Prepe Jpn,1992(42):1077.

[8]陈坚,李寅. 发酵过程优化原理与实践[M]. 北京:化学工业出版社,2002.

[9]陈坚,堵国成,卫功元,等. 微生物重要代谢产物——发酵生产与过程解析[M]. 北京:化学工业出版社,2005.

[10]庄信博,邹崇达,蔡贤恩. 动态法确定体积氧传递系数的改进[J]. 华侨大学学报(自然版),1991,12(2):201-206.

[11]林剑,郑舒文,徐世艾. 搅拌与溶氧对黄原胶发酵的影响[J]. 中国食品添加剂,2003(2):63-65.

[12]张永勤,王哲平,宋雨梅,等. 还原糖测定方法的比较研究[J]. 食品工业科技,2010,31(6):321-323,326.

[13]陈坚,堵国成. 发酵工程试验技术[M]. 北京:化学工业出版社,2003.

王曦. “撤村并居”的制度优化与路径创新[J]. 江苏农业科学,2017,45(17):289-291.

doi:10.15889/j.issn.1002-1302.2017.17.075endprint