齿轮高速干切滚刀寿命预估模型与优化方法

张 应 曹华军 朱利斌 李本杰

重庆大学机械传动国家重点实验室,重庆,400044

齿轮高速干切滚刀寿命预估模型与优化方法

张 应 曹华军 朱利斌 李本杰

重庆大学机械传动国家重点实验室,重庆,400044

由于齿轮高速干式滚切工艺切削速度高且缺少切削油的冷却润滑,为满足高速干切滚刀的抗磨损、耐高温等性能要求,高速干切滚刀基体材料和涂层的制备工艺均较为复杂,且价格昂贵,因而需要优化高速干切工艺以延长高速干切滚刀使用寿命,进而降低工件制造成本,提高效益。结合生产实践和理论分析,研究了齿轮高速干切滚刀的失效形式和失效原理,提出了以单个刀齿切削长度为高速干切滚刀寿命评价指标并建立相应计算模型的方法,基于此开展了高速干切滚刀寿命试验,建立了高速干切滚刀寿命多元线性回归模型,采用MATLAB求解得到该试验条件下的高速干切滚刀寿命经验公式。最后基于此提出了通过优化滚切工艺参数以及采用新型窜刀方式等来延长高速干切滚刀寿命的方法。

高速干切滚刀;刀具耐用度;经验公式;优化方法

0 引言

滚齿工艺是应用最广泛的齿轮粗加工工艺之一,高速干切工艺的出现和逐步成熟为齿轮滚切实现绿色环保加工以及高效自动化生产提供了技术条件[1]。新工艺成果要运用到实际生产中,必须考虑经济效益这一因素,齿轮高速干式滚切工艺中高速干切滚刀不仅购买价格昂贵,且其重磨和重涂层费用也很高,有研究表明,高速干切滚刀的购置和后期修复费用占整个齿轮加工成本的30%左右[2]。为在齿轮制造业推广这一绿色环保工艺,迫切需要研究影响高速干切滚刀寿命的因素及其作用规律,然后据此优化高速干切工艺,提高高速干切滚刀寿命。

对于齿轮滚刀寿命,国内外学者主要针对滚刀磨损机理、滚刀失效过程、滚刀切削过程中的表面形貌特征开展了研究。MAIURI[3]分析了影响滚刀寿命的因素,包括工件材料、滚刀涂层、滚刀设计、切削参数等,但由于分析的因素较多,故对单个因素没有进行深入分析;SARI等[4]通过切削试验,对比分析了分别以硬质合金、粉末冶金高速钢、金属陶瓷、PCBN作为精密滚刀材料时的刀具寿命、刀具磨损情况;KLOCKE等[5]通过设计滚齿工艺飞刀试验,分析了滚刀涂层、基体材料、圆角对滚刀寿命的影响,并通过开发数值计算软件来优化滚刀设计;RECH[6]基于飞刀铣齿试验对高速干切涂层滚刀的磨损行为进行了试验研究,具体试验方法是利用五轴加工中心模拟齿轮工件与飞刀的展成运动,实现单个刀齿的磨损分析,其研究结果表明刀具的磨损寿命与刀刃的几何圆角半径的关系呈上凸函数形态;针对飞刀试验KUBO等[7]指出,因为完整滚刀与工件之间的相对运动和飞刀与工件之间的相对运动有明显区别,飞刀试验的数据不适用于所有的滚齿工艺;KARPUSCHEWSKI等[8]开展了大量滚切试验并基于统计学方法得出了粉末冶金高速钢滚刀经济寿命的经验公式,但是其选择的参数变量为切屑厚度、切削长度等,而不是滚齿工艺最重要的进给量和滚削速度这两个工艺参数。

鉴于此,本文从分析高速干切滚刀寿命影响因素出发,提出高速干切滚刀寿命计算方法;通过高速干切滚刀寿命试验,结合多元线性回归模型,建立高速干切滚刀寿命经验公式。最后基于模型求解结果,提出了通过优化滚切工艺参数,采用新型窜刀方式等来延长高速干切滚刀寿命的方法。

1 高速干切滚刀寿命影响因素

高速干切滚刀在切削加工中不可避免地会出现损伤,随着损伤的累积,高速干切滚刀将最终失效。高速干切滚齿工艺缺少切削油的冷却润滑,高速干切滚刀的磨损和失效机理更为复杂。高速干切滚刀的主要失效形式包括磨损失效、崩刃失效等。高速干切滚刀过度磨损主要由机床切削功率过高、切削载荷过大、机床振动过高、噪声或颤振过大、产热量过导致起刀具或工件温度升高、工件表面过于粗糙、工件尺寸不在误差范围内等原因引起[7]。分析发现影响刀具寿命的主要因素包括:滚刀的基体材料、涂层种类;工件的材料类别、硬度、微观结构;切削速度、进给量等切削工艺参数;冷却类型;窜刀方式;滚刀夹紧方式;滚刀进给方式;磨损标准等[9]。

高速干切滚刀基体材料目前常用粉末冶金高速钢或硬质合金。实际生产中,滚刀的基体材料与涂层材料应合理匹配,须根据不同的加工要求选用。高速干切滚刀涂层对刀具寿命影响非常大,涂层可以提高刀具表面硬度和耐磨性,避免刀具基体和工件直接接触,提高刀具表面抗氧化性及热化学稳定性,减小刀具接触区及排屑槽的摩擦因数,降低刀具基体材料温度,避免刀具红热软化及减小刀具热变形等[10]。

工件材料的可加工性能包括材料的硬度、抗拉强度等,都会严重影响滚刀的磨损情况。滚切工艺参数应该与工件材料类型匹配。

图1所示为高速干切滚齿工艺运动关系以及切削工艺参数。其中,δ为齿轮螺旋角;n0、n1分别为滚刀和齿轮的转速。高速干式滚齿切削加工过程中,滚刀与工件之间因去除材料产生剧烈挤压,同时,刀齿前刀面与切屑、后刀面与工件产生剧烈的摩擦与挤压,且滚齿区域较为封闭,刀齿散热及润滑条件恶劣。刀齿顶刃部分、侧刃部分及前刀面磨损较为严重,对高速干切滚刀使用寿命影响很大。另外,由于高速干切滚齿工艺目前常应用于小模数齿轮的加工,滚刀通常只需在工件径向采用一次进给,滚齿深度即为全齿深,故工艺参数只需要考虑滚刀轴向进给量f以及滚刀切削速度v。

图1 高速干切滚齿运动关系及切削工艺参数Fig.1 Kinematic relationship and cutting parameters of high-speed dry hobbing

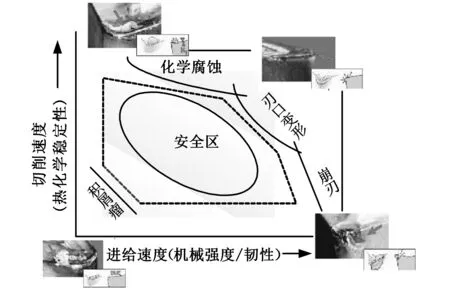

欧瑞康巴尔查斯公司在生产实践中发现了图2所示的高速干切滚刀磨损情况与切削参数的关系[11]。在高速干式滚切中,如果切削速度和进给速度过低,在滚刀前刀面容易产生积屑瘤;如果进给速度过高,刀具受到的冲击较大,容易造成刀刃断裂;当切削速度过高时,刀具容易产生化学腐蚀;当切削速度和进给速度都较高时,滚刀刃口容易发生变形。由此,高速干切工艺切削参数必须设置在安全区范围内才能最大限度地减小滚刀磨损,保证高速干切滚刀的使用寿命。

图2 滚刀磨损与滚切工艺参数的关系Fig.2 The relationship between hob wear and hobbing parameters

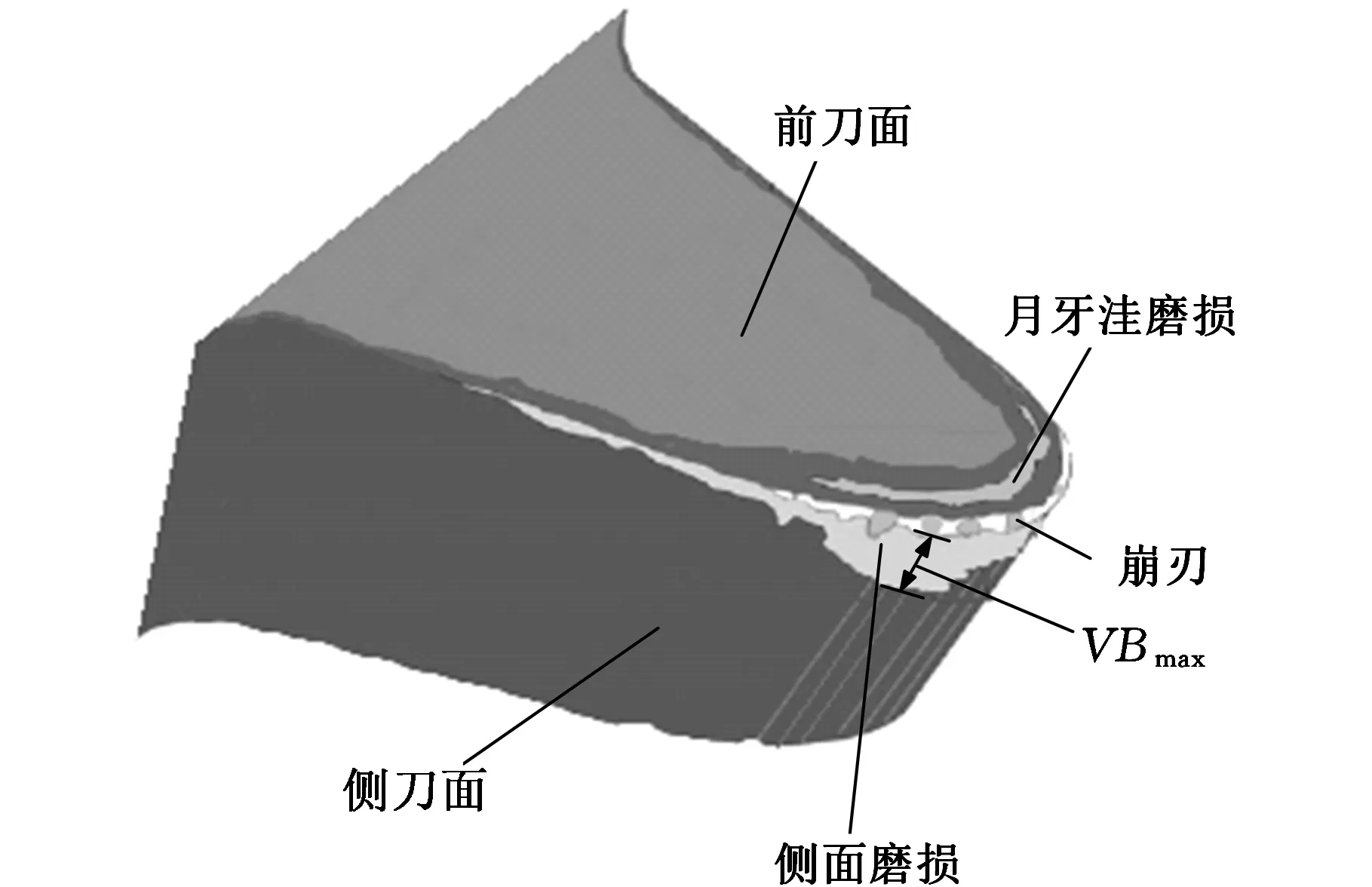

高速干切滚刀在正常加工范围内磨损方式通常表现为侧面磨损。侧面磨损标准通常用最大磨损宽度VBmax来衡量,VBmax可通过电子显微镜进行测量。图3所示为高速干切滚刀常见的磨损方式。

图3 高速干切滚刀磨损方式Fig.3 Wear mode of dry cutting hob

2 高速干切滚刀寿命计算方法

滚刀寿命的定义方式主要有以下4种:滚刀每次刃磨可加工工件数;滚刀每次刃磨可加工时间;滚刀从开始使用到不能再重磨或重涂层(即报废)可加工的工件总数;单次刃磨滚刀单个刀齿可滚削的长度。高速干切滚刀常选用滚刀每次刃磨可加工工件数为滚刀寿命,但是本文为研究高速干切滚刀寿命优化方法,采用单次刃磨滚刀单个刀齿可滚削长度定义刀具寿命,其好处在于可以忽略滚刀长度这一因素,如果选用滚刀每次刃磨可加工工件数,若滚刀长度不一样,则得出的数据不好评价。在实际滚切工艺中,若需要知道滚刀每次刃磨可加工工件数,可以由单齿滚削长度和在窜刀范围的有效刀齿数目计算得到。

由高速干切滚齿工艺加工原理分析可知,加工完单件齿轮其对应的线性切削长度

Lpt=z1NwBw/cosβ

(1)

式中,z1为齿轮齿数;Nw为每次加工装夹工件数;Bw为齿轮宽度。

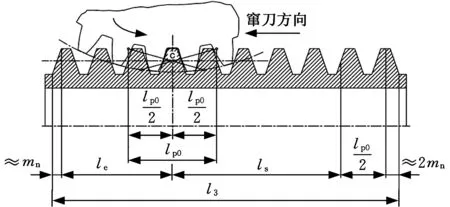

滚刀在窜刀范围内的有效刀齿数

Nht=ils/ph

(2)

ph=πmn/cosλ

(3)

ls=l3-le-lp0/2-3mn

(4)

式中,i为滚刀槽数;mn为模数;ph为滚刀法向节距;ls为滚刀可用窜刀范围;λ为滚刀螺旋升角;l3为滚刀有效切削长度,由滚刀规格决定;le为滚刀切削刃长度;lp0为齿部展成啮合长度。

图4所示为高速干切滚齿展成运动示意图。由几何关系得

(5)

lpa和lpf为中间参数,其计算公式如下:

(6)

tanαt=tanαn/cosβcosαat=db/da1

db=z1mncosαat/cosβ

图4 高速干切滚齿工艺展成加工示意图Fig.4 Generating process of dry hobbing

综上可以推出高速干切滚刀寿命,即滚刀单齿可加工长度

LF=LptNps/(NhtNw)

(7)

在某特定条件下只有干切滚刀长度发生变化时,可迅速计算该干切滚刀单次刃磨可加工工件数Nps,计算公式如下:

Nps=LFNhtNw/Lpt

(8)

3 高速干切滚刀寿命试验

高速干切滚刀刀具价格昂贵,若开展正交试验,需要消耗大量时间和资金,本研究在某齿轮加工生产线上的干式滚切机床上,正常生产特定型号齿轮,既能获取试验数据,也能产生经济效益。为保证工件质量和加工效率,每次加工在工件径向都采用一次进给方式,即一次切出全齿深;对于切削速度范围,选择典型的粉末冶金高速钢滚刀切削速度常用范围160~200 m/min;对于工作台每转滚刀沿工件轴线的进给量f,在加工质量的限制下,选择范围为1.4~2.0 mm/r。图5为高速干切滚刀寿命试验现场图。

图5 高速干切滚刀寿命试验现场Fig.5 Experiment of hob life in dry hobbbing

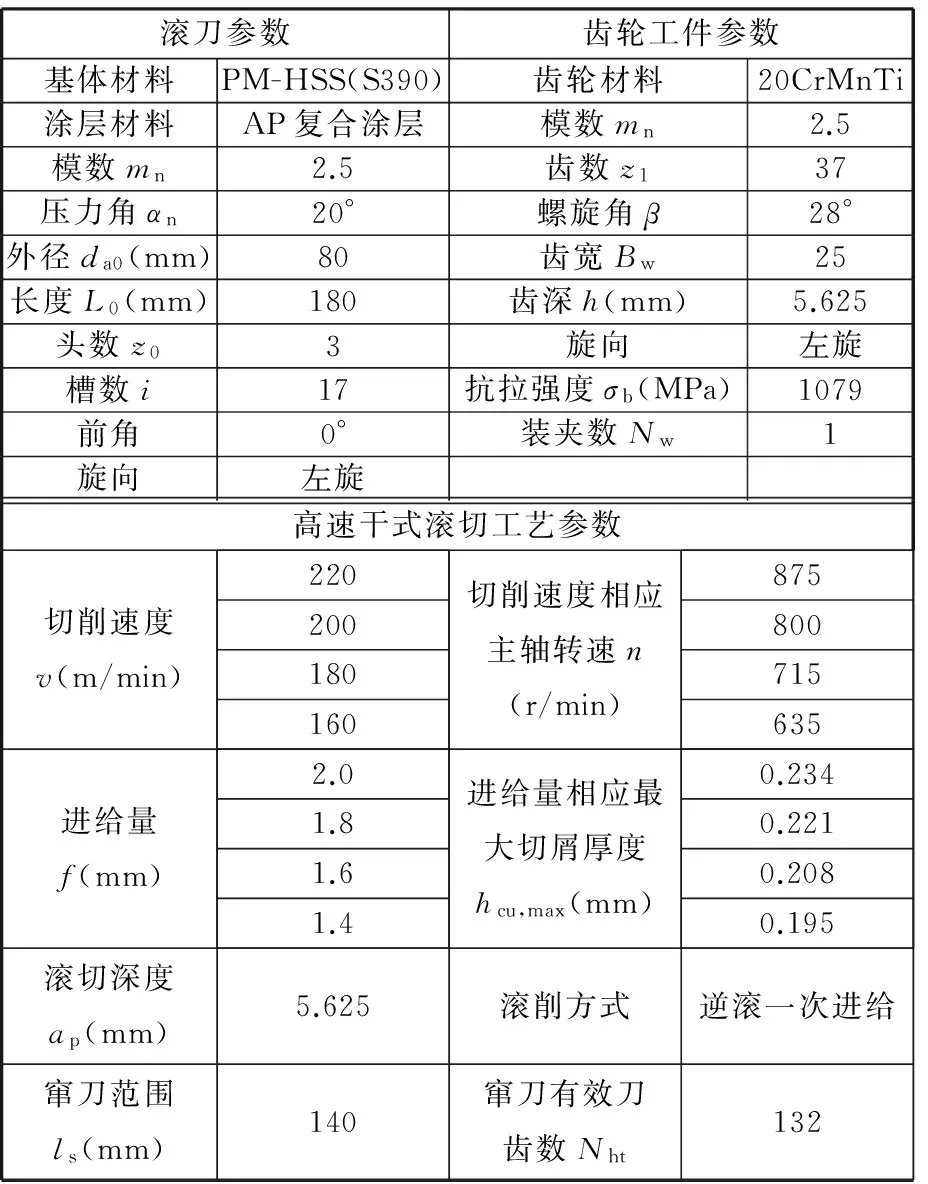

基于高速干式滚切工艺特点,设计该试验为两因素四水平试验,主要研究切削速度和进给量与干切滚刀寿命的关系,在合理范围内将两者分为4个水平的参数值,采用田口正交试验方法,进行交叉配对试验,具体试验参数如表1所示。

表1 高速干切滚刀寿命试验参数Tab.1 Hobbing conditions for dry hob tool life experiment

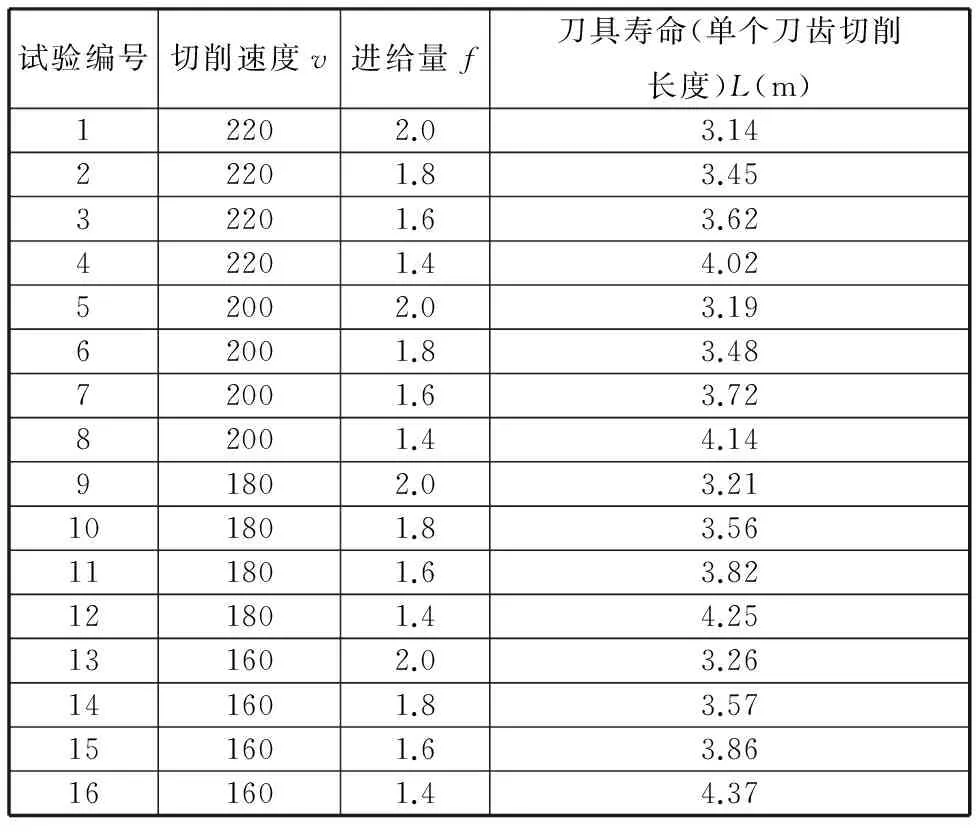

在试验过程中,每组试验参数滚切下,每加工20件齿轮,就检测刀具的磨损程度,直到达到失效标准VBmax,计算得到刀具寿命L,最后得到16组试验数据结果,如表2所示。

表2 高速干切滚刀寿命试验结果Tab.2 Experimental results of dry hob tool life

基于表2试验结果,以进给量f为x轴坐标,切削速度v为y轴坐标,滚刀寿命L为z轴坐标,绘制得到高速干切滚刀寿命试验结果统计数据图,见图6。

图6 高速干切滚刀寿命试验结果Fig.6 Experimental results of high-speed dry hob life

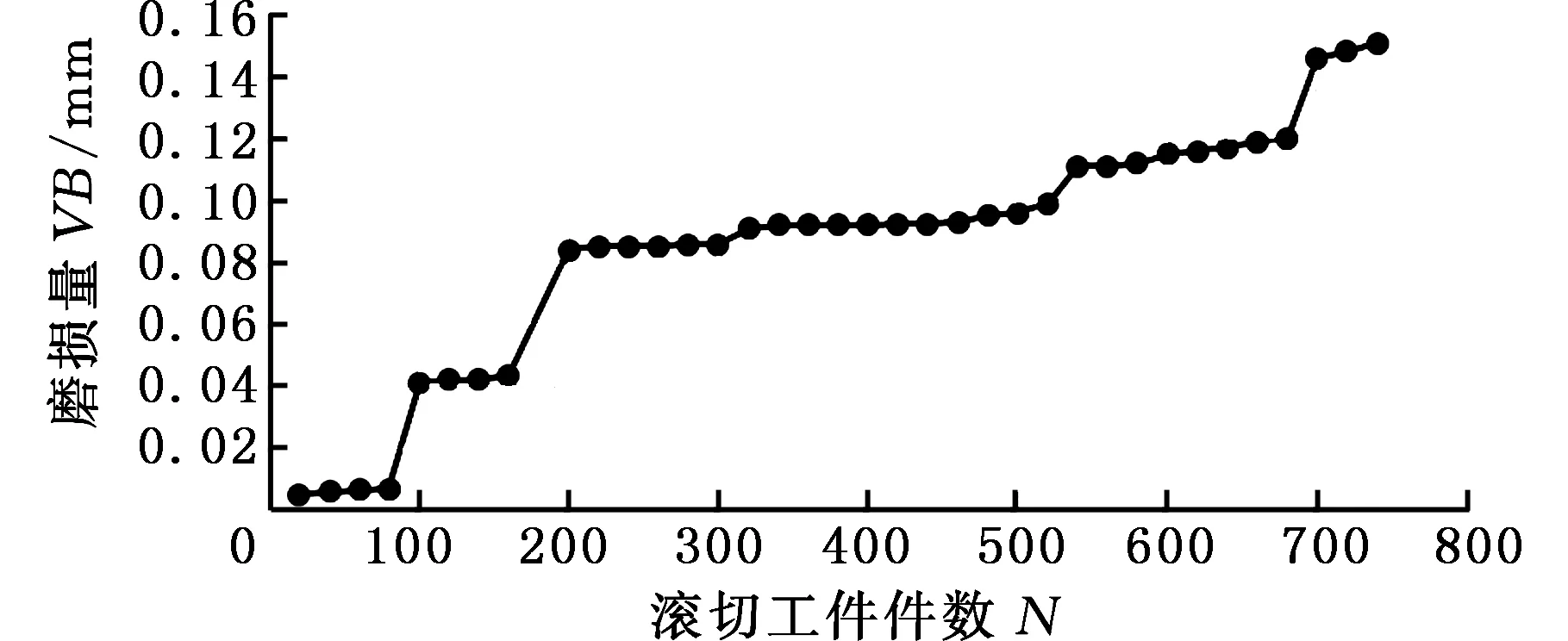

选取第5次试验作为研究对象,即切削速度为 200m/min,进给量为2 mm/r,依次测量每加工20个工件的滚刀磨损值,作出刀具磨损过程曲线,如图7所示。可以发现刀具在合理工艺参数下加工时,磨损呈现分阶段趋势,这是因为采用了窜刀工艺,在同一个窜刀周期内,干切滚刀的磨损较为均匀。

图7 滚刀整体磨损曲线Fig.7 Wear curve of the whole hob

4 高速干切滚刀寿命经验公式

在一般的切削过程中,常采用广义的泰勒寿命公式,由于高速干切滚齿工艺常采用径向一次进给的方式,所以径向切削深度就不作为变量,而只采用切削速度v和工作台每转滚刀沿工件轴向进给量f作为变量,建立经验公式形式如下:

L=k0vk1fk2

(9)

等式两边取对数:

lnL=lnk0+k1lnv+k2lnf

(10)

即变化模型为

y=b0+k1x1+k2x2

(11)

因变量y与自变量x1、x2之间存在线性关系,是一个线性方程,其中b0、k1、k2为回归系数,可通过线性回归求解。其中,y=lnL,b0=lnk0,x1=lnv,x2=lnf。

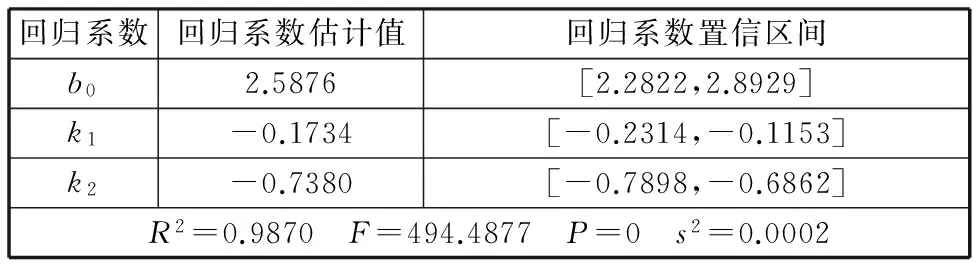

利用MATLAB regress函数编写程序进行多元线性回归求解,得到表3所示求解结果,以及图8所示的残差示意图。表3中,R2为相关系数,表示拟合度;F表示F统计量,P为统计量对应的概率;s2为剩余方差。从图8可以看出,所有数据的残差离零点均较近,且残差的置信区间都包含零点,说明回归模型能较好地拟合原始试验数据。

表3 回归模型求解结果Tab.3 Results of regression model

图8 回归模型结果残差示意图Fig.8 Residual error of regression model

将结果代入式(9)~式(11)中得

y=2.5876-0.1734x1-0.7382x2

(12)

lnL=lnk0-0.1734lnv-0.7382lnf

(13)

高速干切滚刀寿命经验公式为

L=13.2978v-0.1734f-0.7382

(14)

通过MATLAB函数绘图功能,绘出高速干切滚刀寿命经验公式函数图,见图9。

图9 高速干切滚刀寿命经验公式Fig.9 Experience formula of dry cutting hob life

高速干切滚刀成本昂贵,优化其寿命可以有效降低工艺成本。由高速干切滚刀寿命经验公式,可以得到高速干切滚刀寿命与滚切工艺参数的量化关系,进而推断出如何优化工艺参数以提高高速干切滚刀寿命。

5 高速干切滚刀寿命优化方法

高速干切滚刀常见的寿命优化方法包括选择优化的滚切工艺参数,优化滚刀涂层,优化滚刀空间几何结构,优化滚刀基体材料,优化滚刀窜刀方式,优化高速干切机床,优化切削系统散热和排屑条件等。对于齿轮生产企业,干切滚刀和滚切机床一般都是通过购置得到,齿轮生产企业最为关心的是如何最大程度地通过优化本厂的制造工艺(工艺参数、窜刀方式等)来降低生产成本。大多齿轮生产企业本身通过优化工艺参数和窜刀方式来提高滚刀寿命。本文基于高速干切滚刀寿命经验公式提出,通过优化高速干式滚切工艺参数以及一种新型窜刀方法来优化高速干切滚刀寿命。

5.1优化齿轮高速干式滚切工艺参数

从高速干切滚刀寿命经验公式结果可以看出,当切削速度和进给量都在合理参数范围内时,切削速度对滚刀寿命的影响相对较小,而进给量由于直接影响滚刀切下的切屑体积,故对滚刀的寿命影响较大,所以为提高加工效率并同时保证高速干切滚刀寿命,可以选择较大切削速度和相对较小的进给量。表2和图6所示试验结果也验证了该结论。在制定高速干式滚切工艺参数时,不仅需要考虑干切滚刀寿命,还需要考虑成本、效率等开展多目标优化,本文提出的干切滚刀寿命经验公式可以为工艺参数多目标优化提供量化的优化目标。

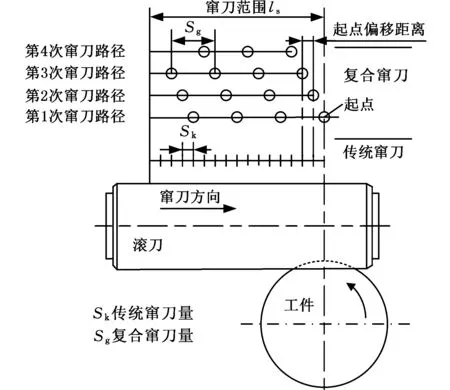

5.2优化高速干切滚刀窜刀方式

对于齿轮制造企业,延长高速干切滚刀使用寿命的另一种方法是在刀齿磨损值达到一定限度时进行窜刀操作。滚刀加工齿轮时,切削区每个刀齿的切削量都不相等,各刀齿的磨损也不均匀。滚刀的合理窜刀,就是消除少数刀齿磨损严重,多数刀齿磨损轻微或无磨损的弊端,使滚刀整个长度上的有效刀齿都能依次均匀地发挥切削作用,延长刀具的使用寿命。滚刀如果能做到合理窜刀,刀具的耐用度将大大提高,而且加工的齿轮齿面的表面粗糙度也会有所减小。

图10 高速干切滚刀窜刀原理Fig.10 The principle of hob shifting

如图10所示,目前普通湿切滚刀大多采用传统窜刀方法,即每加工完一次装夹的工件,就沿滚刀轴向窜同一基本蜗杆螺旋线上的相邻切削刃轴向距离Sk,当达到窜刀范围后又重复从原起点开始窜刀,直到达到滚刀的磨损标准。对于高速干切滚刀,这里提出一种复合窜刀方式,即每次窜刀量为同一容屑槽上的相邻切削刃的轴向距离Sg,当窜完一个周期后,下次窜刀周期起点与上次窜刀起点偏移一个Sk的距离。

对于斜槽滚刀:

Sk=πmnz0cosλ/i

(15)

Sg=πmnz0cosλ

(16)

对于直槽滚刀:

Sk=πmnz0/(icosλ)

(17)

Sg=πmnz0/cosλ

(18)

在高速干切工艺中,采用该种复合窜刀法,在保证磨损均匀的情况下,可以使滚刀尽可能快地窜出当前受热区,进而改善滚刀与工件接触区的散热条件,延长干切滚刀的寿命。

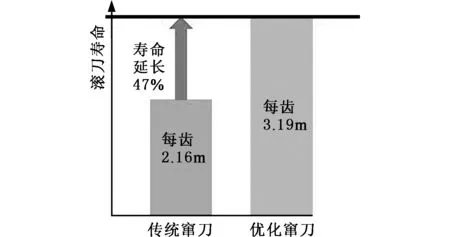

为验证所提出的高速干切滚刀复合窜刀方法的效果,在高速干式滚切工艺基础上开展传统窜刀方式与优化窜刀方式的对比试验,两次试验都采用表2中试验5的切削参数,即切削速度为200 m/min,进给量为2 mm/r,除了窜刀方式不同,其他参数保持不变,得到图11所示结果,优化的复合窜刀法比传统窜刀法延长寿命47%。试验说明,在高速干式滚切工艺中选用该种新型复合窜刀方法能够有效延长干切滚刀寿命。

图11 高速干切滚刀窜刀方式对比结果Fig.11 Results of comparison between the traditionalshifting method and optimal method

6 结论

高速干式滚切工艺在齿轮滚切中的应用实现了齿轮的高效环保生产,但由于齿轮高速干式滚切工艺本身的复杂性,该工艺对高速干切滚刀有特别要求,导致高速干切滚刀制造成本昂贵,如何延长高速干切滚刀寿命是广泛运用该工艺亟需解决的问题。本文分析了齿轮高速干切滚刀的失效形式和失效原理,以单个刀齿切削长度作为高速干切滚刀寿命评价指标并建立相应的计算模型;基于此开展高速干切滚刀寿命田口正交试验,建立高速干切滚刀寿命多元线性回归模型,采用MATLAB求解得到该试验条件下的高速干切滚刀寿命经验公式;并基于此提出了通过优化滚切工艺参数和采用新型窜刀方式等来延长高速干切滚刀寿命的方法。

[1] 周力, 曹华军, 陈永鹏,等. 基于 Deform3D 的齿轮高速干式滚切过程模型及性能分析[J]. 中国机械工程,2015,26(20):2705-2710.

ZHOU Li, CAO Huajun, CHEN Yongpeng, et al. Process Simulation Model and Performance Analysis of High-speed Dry Gear Hobbing Based on Deform 3D[J]. China Mechanical Engineering,2015,26(20):2705-2710.

[2] KARPUSCHEWSKI B, KNOCHE H J, HIPKE M, et al. High Performance Gear Hobbing with Powder-metallurgical High-speed-steel[J].Procedia CIRP,2012(14):196-201.

[3] MAIURI T J. Hob Tool Life Technology Update[J]. Gear Technology,2009,26(2):50-59.

[4] SARI D, KLOCKE F, LÖPENHAUS C. Gear Finish Hobbing: Potentials of Several Cutting Materials[J]. Production Engineering,2015,9(3):367-376.

[5] KLOCKE F, WINKEL O. New Potentials in Carbide Hobbing[J]. Gear Technology,2004,21(1):42-49.

[6] RECH J. Influence of Cutting Edge Preparation on the Wear Resistance in High Speed Dry Gear Hobbing[J]. Wear,2006,261(5/6):505-512.

[7] KUBO A, QIU H, MATSUOKA H. Cutting Performance of Coated High Speed Steel Hobs in Dry Hobbing[J]. Advanced Materials Research,2014,1077:56-60.

[8] KARPUSCHEWSKI B, KNOCHE H J, HIPKE M, et al. High Performance Gear Hobbing with Powder-metallurgical High-speed-steel[J]. Procedia CIRP,2012,1(1):196-201.

[9] RECH J, DJOUADI M A, PICOT J. Wear Resistance of Coatings in High Speed Gear Hobbing[J]. Wear,2001,250(4):45-53.

[10] 夏春风, 林培镛. 中硬齿面齿轮滚齿工艺研究[J]. 机械科学与技术,2012,31(1):125-129.

XIA Chunfeng, LIN Peiyong. Study on the Hobbing Technique of Median-hardness Tooth Surface Gears[J]. Mechanical Science and Technology,2012,31(1):125-129.

[11] SURHONE L M, TENNOE M T, HENSSONOW S F. Oerlikon Balzers Coating[M]. Pell: Batascript Publishing,2010.

High-speedDryGearHobLifePredictionModelandOptimizationMethod

ZHANG Ying CAO Huajun ZHU Libin LI Benjie

State Key Laboratory of Mechanical Transmissions, Chongqing University, Chongqing,400044

Because high-speed dry hobbing technology lacked cutting oil and lubrication for cooling under high cutting speeds, the high-speed dry gear hob should have very high cutting properties including good wear resistance, high temperature resistant which led to a complex and expensive manufacturing for the substrate material and coating of high-speed dry hobs. Therefore, it was necessary to optimize the high-speed dry hobbing technology to improve the hob tool life to reduce manufacturing costs and improve efficiency. Combining the experiments in production practices and theoretical analysis, the failure modes and wear principles of the high-speed dry hobs were analyzed. The cutting lengths of single blade were used as evaluation indexes of the high-speed dry hob tool life and the corresponding calculation model was established. Based on this calculation model’high speed dry hob life experiments were carried out in gear production line. In order to build the empirical formula for hob tool life, a multivariate linear regression model which solved by MATLAB was established. Based on these work,a way to optimize processing parameters and a new hob shifting strategy were put forward to improve high speed dry hob tool life.

high-speed dry hob; tool life; expirical formula; optimization method

TG61

10.3969/j.issn.1004-132X.2017.21.017

2016-11-10

国家自然科学基金资助项目(51475058)

(编辑袁兴玲)

张应,男,1991年生。重庆大学机械传动国家重点实验室硕士研究生。主要研究方向为齿轮高速干式切削工艺。曹华军(通信作者),男,1978年生。重庆大学机械传动国家重点实验室教授、博士研究生导师。E-mail:hjcao@cqu.edu.cn。朱利斌,男,1990年生。重庆大学机械传动国家重点实验室博士研究生。李本杰,男,1992年生。重庆大学机械传动国家重点实验室博士研究生。