风电机组主轴系统实时可靠性分析与预测方法研究

梁春辉

(长春工程学院电气与信息工程学院,长春 130012)

风电机组主轴系统实时可靠性分析与预测方法研究

梁春辉

(长春工程学院电气与信息工程学院,长春 130012)

对于历史数据不完整的风电机组系统,运行过程中需要对系统和设备进行实时可靠性分析和预测。以风电机组主轴轴承系统为例,以参数偏差为其量化指标,建立实时的可靠性评价模型,对风电机组主轴轴承系统进行实时状态评价和可靠性分析。同时,基于灰色预测法对监测参数进行趋势预测。根据趋势预测结果,结合实时可靠性分析所确定的系统当前状态评价结果,及时预警并识别故障,确定设备维修方案,保障风电机组良好运行。

风电机组;主轴轴承;实时可靠性分析和预测;灰色预测方法

0 引言

快速发展的风力发电系统使得风电机组结构越来越复杂,故障率也将随之提高,设备和系统的维护工作以及检修技术开始变得异常关键和必要。风电机组主轴系统是风力发电机组重要的组成部分之一,也是风电机组中故障频发部分。主轴轴承故障甚至会引起整个风电机组不能正常运行,所以有必要做好风电机组主轴情况系统的故障模式分析,通过监测数据对系统进行实时可靠性分析和趋势预测,为后面整个系统的维修决策奠定基础[1-2]。

实时可靠性是指设备或系统在实时运行过程中受到运行环境的影响,由在线监测信息反映的设备实现规定功能的能力[3]。通过将实时可靠性的指标进行量化,得到对设备实际运行功能和性能下降程度的评价结果,并预测设备的实时可靠性变化趋势,进而得到对下一步维修工作的指导信息,为状态维修决策提供依据。本文以风电机组主轴轴承为例,通过确定其主要的异动监测参数和阈值,根据实时可靠性评价模型对风电机组设备进行状态评价,对于监测参数进行趋势预测,根据趋势预测结果并结合实时可靠性评价结果,得出设备不同状态的不同变化趋势,为维修决策奠定基础。

1 风电机组结构划分及主轴轴承的故障模式影响分析

1.1 风电机组结构划分

风力发电机是一种集机械、电气、气象、空气动力学为一体的大型旋转机械系统,通常采用层次分析法将风电机组由高到低分层细化为系统、子系统、设备等[4]。通过对风电机组系统各个设备和子系统故障率的统计可知,风轮、主轴系统、传动系统、发电机、变桨系统、偏航系统、控制系统等方面的故障发生频率较高,以上系统发生故障时可能造成机组故障或停机乃至带来重大的经济性后果,通常看作是重要功能单元,也是整个风电机组的次级子系统。根据系统的功能,每个次级子系统又包括不同的设备,例如风轮系统包括轮毂、叶片等设备。主轴系统是机组的主体部件,实现了风轮机械能的传递功能。主轴系统的主要设备包括主轴和轴承两部分,其中主轴是重要的承重及传力部件,当风电机组运行时,在风轮载荷的作用下主轴端部将受到径向载荷、轴向载荷、弯矩及转矩的共同作用。主轴轴承的作用是支承主轴,并且保证主轴旋转顺畅。本文以主轴轴承为例,详细介绍主轴轴承系统的实时风险评价、可靠性分析和可靠性预测,为后面整个系统的维修决策奠定基础。

1.2风电机组主轴轴承系统故障模式影响危害分析(FMECA)

故障模式、影响及其危害性分析简称为FMECA(Fault Mode、Effect and Criticality Analysis),以故障模式为基础,应用系统层次划分方法,依次围绕故障的模式、原因、征兆、位置、影响以及其危害性等展开故障的探究剖析[5]。主轴轴承是比较容易出故障的部件,轴承的主要故障模式有:轴承过热、轴承疲劳性损伤(表面点烛、裂纹、滚动体失圆、滚道产生压痕)、轴承配合处间隙过大等,可列出其FMECA表见表1。

表1 主轴轴承FMECA表

2 主轴轴承实时可靠性分析

2.1 设备监测参数的确定

对风电机组特征参数的监测以振动为主,同时辅以系统中温度、润滑油等的监测数据。以主轴轴承为例,选取某风电机组运行中发生参数异动后的高速级轴承的监测值进行分析,见表2。通过对前面高速级轴承FMECA表进行分析,确定能够表征高速级轴承的监测参数主要体现在径向水平振动、轴向垂直振动、轴承温度。

表2 轴承特征参数监测值

2.2 监测参数阈值确定

按照特征参数阈值确定方法,计算主轴高速级轴承特征参数径向水平振动、径向垂直振动、轴承温度的最佳值和失效阈值。失效值采用报警值和停机值的平均值。

si=s0+kiσ,

(1)

式中:si为第i个级别的状态阈值;s0为监测参数的统计均值;σ为监测参数的标准偏差。ki则根据设备的使用情况以及其相对重要程度综合考虑确定和修正,一般为3。

2.3 监测参数的运行偏差度的计算

设备的运行可靠度的下降量是衡量设备实时可靠性最终的指标,通过对表征设备运行可靠度的测量值与相应的标准进行比较,对设备状态作出评价,将运行可靠度下降量定义为监测特征参数的偏差公式,即做为设备状态评价的劣化度。

将报警及停机值的中间值作为失效阈值,根据下面的公式求得高速级轴承径向水平振动、垂直振动、轴承温度特征参数的运行偏差度,见表3。

(2)

式中:xc为特征参数的实时监测值;x0为特征参数的最佳值;xa为特征参数的失效阈值。

2.4 确定主轴高速级轴承实时可靠性

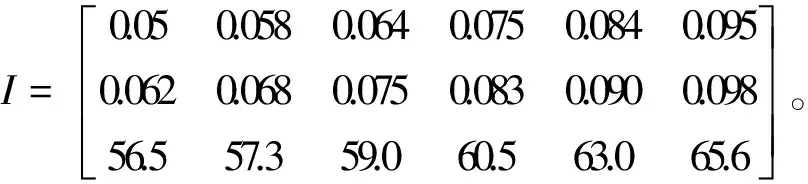

1)首先确定将设备运行记录的部分监测数据作为监测设备的相关监测参数矩阵,

2)将检测参数矩阵进行标准化处理。根据矩阵标

准化公式(3),使每一个监测值的均值为0,标准差为1。

(3)

3)计算相关矩阵。相关矩阵各项的计算公式为

式中

(4)

计算得到相关矩阵为

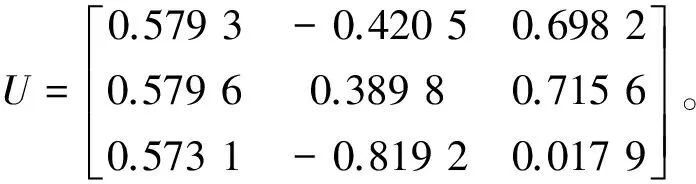

4)求解特征方程|λE-H|=0,得到特征根λi。求取|λE-H|U=0求得其特征向量的矩阵

(5)

5)通过主成分表达式得到设备监测各个主成分及权重

(6)

式中:ci为监测设备的第i个主成分;pi为设备的第i个运行监测参数。

各主成分的计算权重为:

(7)

根据式(7)可以知道各特征参数的权重值分别为0.87,0.13,0.000 441。

6)根据各监测参数的偏差结合特征向量得到各成分的偏差度

(8)

根据式(8)我们可以知道时刻各主成分的偏差分别为0.556,0.758,0.919。

7)主轴高速级轴承的运行可靠度下降量为

(9)

式中:ΔRri为设备第i个监测参数运行可靠度下降量;Si为设备第i个监测参数偏差度;αi为第i个特征参数的权重。

8)实时可靠性等级阈值确定。本节通过统计分析历史实时运行参数监测值记录,最终主轴轴承的各个运行可靠度阈值的确定见表4。

表4 风电机组主轴轴承实时可靠性评价标准

可知轴承系统为轻微病态健康等级,主轴轴承的实时可靠性显著下降,功能实现己经受到影响。为了准确决策下一步应采取的维修措施,对主轴轴承进行实时可靠性预测。

3 基于灰色预测法的主轴轴承实时可靠性预测

灰色预测法是一种对含有不确定因素的系统进行预测的方法,灰色预测模型称为GM(Grey Model)模型,本文采用的GM(1,1)形式,表示一阶单序列的线性动态模型,主要用于时间序列预测[6-7],具体过程如下:

1)建立被预测参数的原始数据

X(0)=(x(0)(1)x(0)(2) …x(0)(n)),

X(1)=(x(1)(1)x(1)(2) …x(1)(n),

(10)

Z(1)=(z(1)(1)z(1)(2) …z(1)(n)),

(11)

本文中,n=6,原始数据序列分别为

X(0)=(x(0)(1)x(0)(2) …x(0)(n))=[0.05,0.058,0.064,0.075,0.084,0.095];

X(1)=(x(1)(1)x(1)(2) …x(1)(n))=(0.05,0.108 0,0.172 0,0.247 0,0.331 0,0.426 0)。

2)建立一阶白化形式灰色微分方程为

(12)

3)用最小二乘法求白化微分方程中的系数向量

a=(BTB)-1BTY,

(13)

本文计算得到

求解白化形式灰色微分方程得到时间响应函数

(14)

则白化形式灰色微分方程x(0)(k)+az(1)(k)=b的时间序列为

(15)

4)还原原始数据结果得到原始数据的预测结果

(16)

将上述计算结果带入得到预测结果为

将预测值与监测实际值进行比较可得其误差见表5所示。

表5 灰色预测法预测结果

继续计算时间t为7,8,9,10时的轴承径向振动分别为0.107 7,0.122 1,0.138 5,0.157 0。根据灰色预测法计算得到的轴承径向振动趋势预测图如图1所示。

对于整个风电系统而言,包括多级子系统和多级设备,用同样的方法可以对其他底层设备的可靠性进行分析和预测,然后根据设备的功能故障危害程度确定设备的功能重要度,基于层次分析法实现子系统实时可靠性计算和可靠性预测[8]。

设备i的功能重要度计算公式为

(17)

其中,当设备i发生故障时aij=1,当设备i不发生故障时aij=0。bj是设备i的故障危害程度得分。

由n个设备构成的子系统的运行可靠度下降量的计算公式可表述为

(18)

(19)

整个风电机组系统层实时可靠性分析与子系统实时可靠性分析的思路相同。

图1 灰色预测法轴承径向振动趋势预测曲线

4 结语

本文以风电机组主轴轴承为例,研究了系统实时可靠性状态评价和预测方法。提出了实时可靠性面向运行的量化方法,以参数偏差为其量化指标,建立了基于实时可靠性的维修决策模型。基于灰色预测方法对实时可靠性趋势进行短期预测,从而及时将设备状态通知运行人员,使其尽早采取相应措施。

[1] 高崭.风力发电机组故障风险评价与维修决策[D].保定:华北电力大学,2012:1-26.

[2] 王成成.基于可靠性分析的风电机组状态维修决策研究[D].保定:华北电力大学,2014:8-14.

[3] 高仰东.基于实时可靠性的电站设备状态评价[D].北京:华北电力大学,2010:39-42.

[4] 马杨.风电机组的实时可靠性评价及预测研究[D].北京:华北电力大学,2012:8-20.

[5] Arabian-Hoseynabadi H,Oraee H,Tavner P J.Failure modes and effects analysis (FMEA) for wind turbines[J].International Journal of Electrical Power & Energy Systems,2010,32(7):817-824.

[6] 张建平,闫夏.灰色预测模型在煤矿安全风险预控系统中的研究[J].系统科学学报,2010(2): 21.

[7] 李恩临.灰色预测方法的应用[J].统计与决策,2010(14): 161-162.

[8] 赵思远.基于实时可靠性分析的电站设备状态评价及预测研究[D].北京:华北电力大学,2011:43-53.

TheResearchonReal-timeReliabilityAnalysisandPredictiontoSpindleBearingSystemofWindTurbine

LIANG Chun-hui

(SchoolofElectrics&InformationEngineering,ChangchunInstituteofTechnology,Changchun130012,China)

As to the incomplete historical data,it is necessary to make real-time reliability analysis and prediction for wind turbine system in the process of operation.This article takes the wind turbine spindle bearing system as the research example,makes the quantification index by parameters deviation,and establishes the analysis model to set up the real-time reliability analysis and the real-time running status of units and equipment evaluation to the spindle bearing system of wind turbine.At the same time,the monitoring parameters are predicted based on grey prediction method.Based on the current status evaluation results and with the evaluating result of real-time analysis and prediction,immediate warning and identification of failure can be realized timely.The equipment maintenance plan is determined,and the good operation of wind power has been ensured.

wind turbine;spindle bearing;real-time reliability analysis and prediction;grey prediction method

10.3969/j.issn.1009-8984.2017.03.010

2017-09-05

吉林省科技厅科学发展规划项目 (20150203002SF,201 60204022SF)

梁春辉(1977-),女(汉),长春,副教授,博士 主要研究智能控制等。

TK268

A

1009-8984(2017)03-0041-05