浮选中煤磨矿解离工艺技术的研究

魏立勇 王东岳 杨自立 张翠艳 刘瑞山 夏灵勇 桂夏辉

(1.开滦(集团)有限责任公司洗选加工部,河北省唐山市,063018; 2. 中国矿业大学化工学院,江苏省徐州市,221116; 3.中国矿业大学国家煤加工与洁净化工程技术研究中心,江苏省徐州市,221116)

★ 煤炭科技·加工转化★

浮选中煤磨矿解离工艺技术的研究

魏立勇1王东岳2杨自立2张翠艳1刘瑞山1夏灵勇1桂夏辉3

(1.开滦(集团)有限责任公司洗选加工部,河北省唐山市,063018; 2. 中国矿业大学化工学院,江苏省徐州市,221116; 3.中国矿业大学国家煤加工与洁净化工程技术研究中心,江苏省徐州市,221116)

针对浮选中煤进行二次资源开发,提出了浮选中煤螺旋抛尾——磨矿解离工艺,对入料浓度、处理量和磨矿填充率等工艺条件进行了探索研究。研究结果表明,浮选中煤的粗粒级灰分较高,需要抛除原煤中的高灰分部分,为后续煤岩解离提供良好的原料;经过重选预先抛尾后,当要求精煤灰分12.50%时,理论精煤产率为59.77%;探索了螺旋精煤分级和不分级条件下的磨机填充率对磨矿解离的影响;对于浮选中煤,与开路分级磨煤工艺相比,闭路不分级磨煤工艺可获得更好的分选指标。

浮选中煤 螺旋抛尾 磨矿解离

1 前言

随着中国煤炭的日益开采和消耗,仅占中国煤炭总量27.6%的炼焦煤资源面临着更加严峻形势,因此,提高炼焦煤资源回收率将对我国的能源安全有着深刻的意义。炼焦煤中有15%左右为难选和难以利用的高硫煤,全国有半数左右的炼焦煤只能作为动力煤使用。我国现阶段重选和浮选是选煤应用较为广泛的选煤方法,优质稀缺煤炭资源重选中煤一般接近于原煤灰分,属于中等密度和可选性较差的极难选煤炭资源,部分炼焦煤选煤厂的中煤产率及灰分见表1。

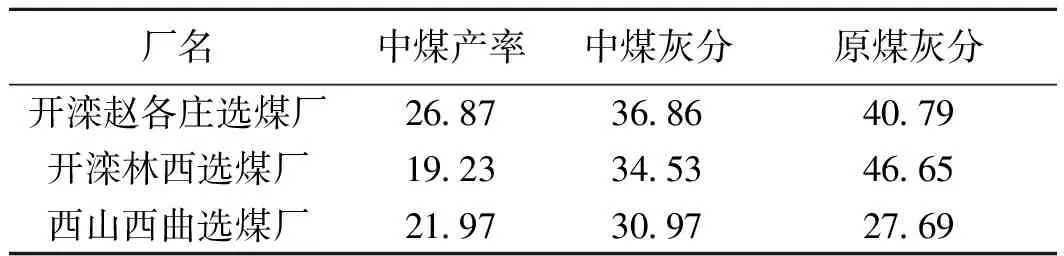

表1 部分炼焦煤选煤厂中煤产率及灰分 %

由表1可以看出,中煤含量占整个原煤入洗量的20%~30%左右,灰分中等且均接近原煤灰分。一般情况下,从其密度组成来看,中煤低密度含量较大,说明损失在中煤中的精煤比例较大,如果不加以回收,必然造成经济损失及其稀缺煤炭资源的极大浪费。

针对中煤再选主要体现在两方面:一是基于解离分选的中煤再选工艺试验研究,有专家采用XLD-750型螺旋分选机对破碎后的煤样进行实验室再选试验,得到了产率为50.89%、灰分为10.67%的合格精煤产品;还有专家针对开滦集团灰分为23.63%的细粒难浮煤,通过磨煤-浮选分选方法,获得精煤灰分和产率分别为10.74%和55.53%的合格产品。二是基于提高分选精度的跳汰中煤再选工艺,曾有专家采用两产品重介旋流器对车集选煤厂中煤进行再洗,结果表明可增加精煤产率5.39%;还有专家利用重介旋流器对孙庄矿选煤厂中煤重介进行技术改造后发现,改造后再选系统的数量效率由52.1%提高到90.2%,精煤损失由26.56%降低到6.9%,精煤产率提高了18.53%。

本文依据实验室对浮选中煤的物料分析,提出了螺旋抛尾-磨矿解离的工艺并通过中试条件下探索了螺旋抛尾-磨矿解离的工艺中各个环节的最佳工艺条件,探索了浮选中煤的螺旋抛尾的最佳处理量和最佳抛尾浓度。在最佳的螺旋分选条件下,探索了螺旋精煤分级与不分级条件下的磨机最佳填充率,比较了螺旋精煤分级与不分级的磨矿解离效果。

2 试验

2.1 试验原料

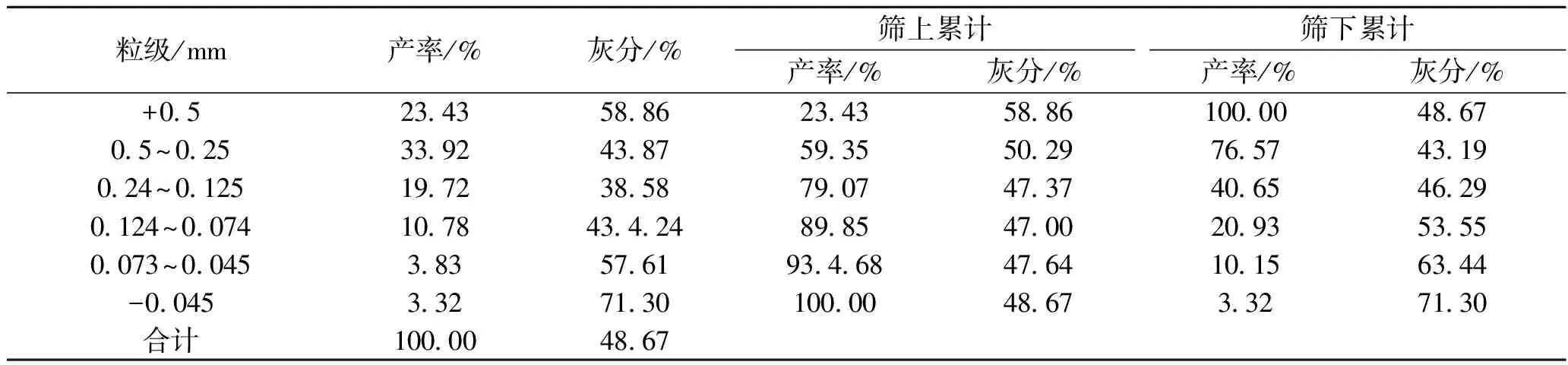

试验煤样选取开滦集团钱家营选煤厂的高灰难选浮选中煤,煤种为肥煤。对浮选中煤进行筛分试验,浮选中煤粒度组成见表2。

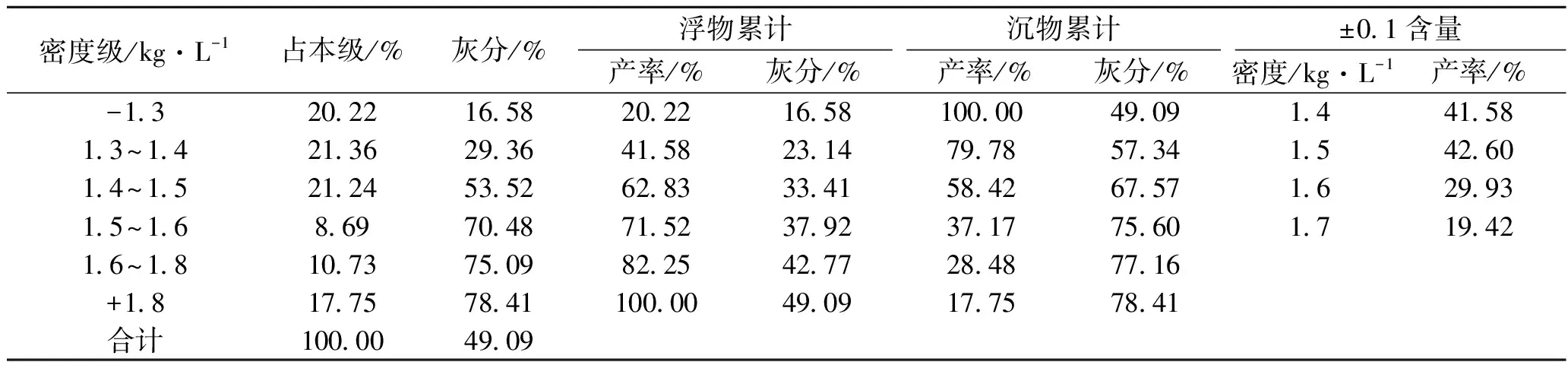

由表2可以看出,浮选中煤来料煤样的主导粒级为+0.25 mm,粒度偏粗,随着粒度的减少,各粒级灰分先减少后增加,而中间粒级(0.24~0.125 mm)灰分为38.58%,灰分较低。但总体来看,各粒级灰分较为均匀,但原煤总灰分高达48.67%。浮选中煤+0.5 mm粒级和-0.5 mm粒级密度组成见表3和表4。

表2 浮选中煤粒度组成表

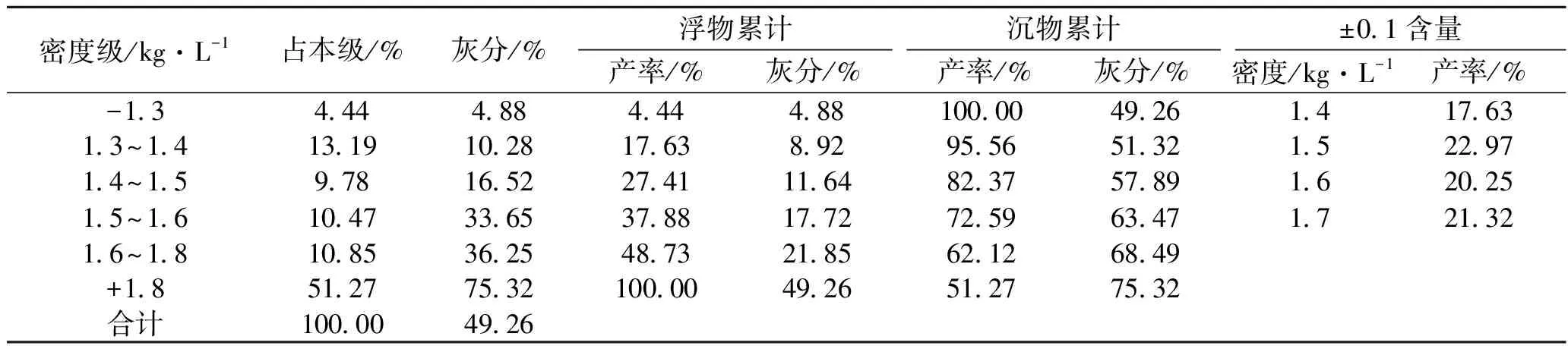

表3 浮选中煤+0.5 mm粒级密度组成

表4 浮选中煤-0.5 mm粒级密度组成

由表3和表4可以看出,+0.5 mm粒级低密度级产率较高,在要求精煤灰分为12%的情况下,理论精煤产率超过了27.41%; -0.5 mm粒级无直接分选得到低灰精煤的可能。浮选中煤主要集中在粗粒极,+0.5 mm粒级中+1.8 kg/L物料产率高达51.27%,灰分为75.32%时直接导致+0.5 mm总体灰分过高,分选前(尤其是磨矿解离环节)必须对此部分物料进行抛尾处理。

2.2 试验方法

2.2.1 螺旋抛尾

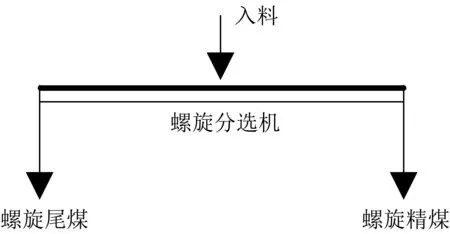

为了达到最佳的抛尾效果,需要确定适合于螺旋分选机的分选参数。螺旋抛尾试验主要考察螺旋处理量(干煤泥量)和矿浆浓度对指标的影响。试验流程为:待选煤厂生产稳定后,将一定浓度的浮选中煤给入搅拌桶,开启给料泵,使矿浆经过BL400螺旋分选机后进入集料箱中排出;通过调节变频器频率,控制阀门开口的大小,控制螺旋的处理量;通过调节搅拌桶中补加水的量,调节矿浆浓度。待螺旋分选系统稳定后,用漏斗接取适量的精矿和尾矿,螺旋抛尾试验流程如图1所示。

图1 螺旋抛尾试验流程

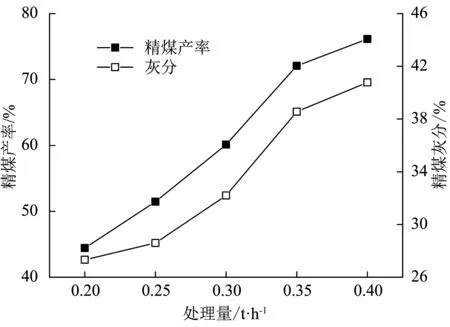

在矿浆质量浓度为25%的条件下,分别考察处理量(干煤泥量)为0.20 t/h、0.25 t/h、0.30 t/h、0.35 t/h和0.40 t/h对分选指标的影响。

2.2.2 磨煤解离试验

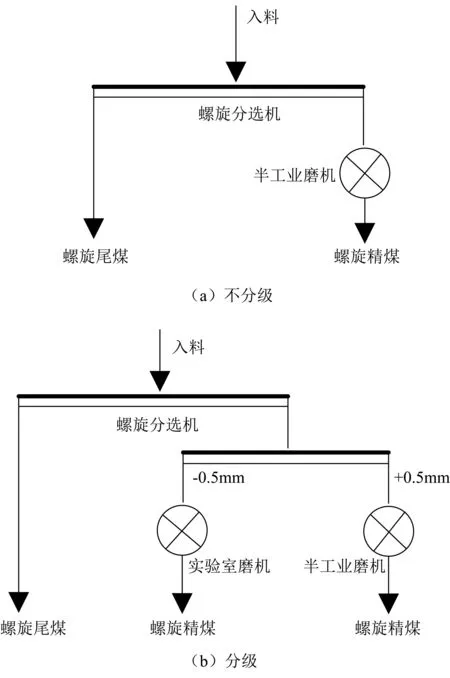

磨煤试验主要考察浮选中煤精螺旋抛尾后螺旋精煤在不同磨矿细度下的解离效果。螺旋精煤磨煤流程图如图2所示。

图2 螺旋精煤磨煤流程图

由图2可以看出,在来料稳定和螺旋最佳参数下,螺旋精煤自流到磨机内或者螺旋精煤经过筛孔直径为0.5 mm的弧形筛分级,筛上物料进入磨机;筛下由人工接料,再进行过滤、烘干,由实验室棒磨机进行中煤解离试验。试验中,通过调节棒磨机磨筒内装棒量和补加水量来调节磨机充填率和磨煤浓度。在系统稳定后,取样、过滤、烘干、进行分步释放试验,以确定中煤解离的最佳磨矿细度等参数,分布释放所用药剂为中国矿业大学与株洲矿物分选药剂研发中心联合开发的H708和H707药剂。

2.2.3 分布释放试验

对各个条件下的磨矿产品进行分步释放试验。分步释放试验采用XFD-Ⅲ型1L实验室型单槽浮选机。试验条件如下:捕收剂柴油为518 g/t、起泡剂杂醇为240 g/t、叶轮转速为1200 r/min、充气量为0.12 m3/min以及矿浆浓度为80 g/L。

3 试验结果与分析

3.1 不同条件下的螺旋分选效果

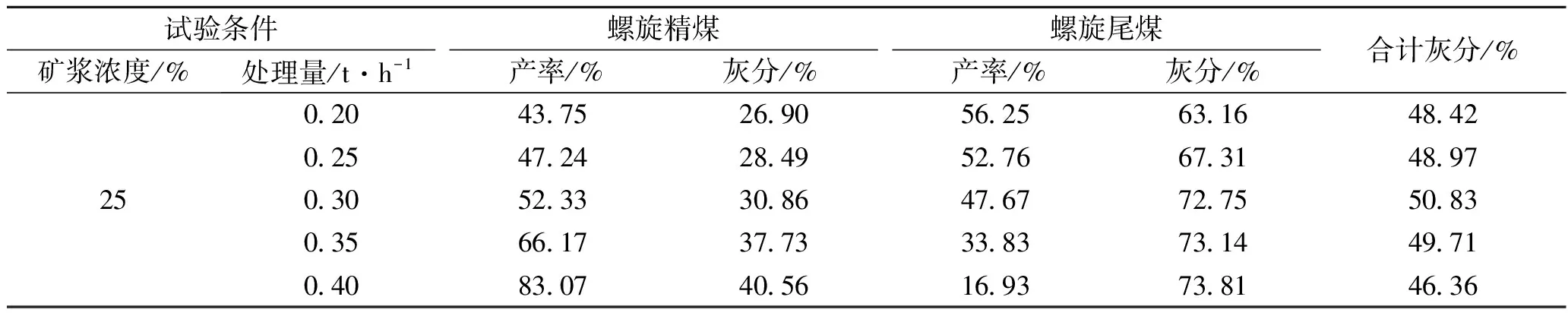

浮选中煤灰分较高,达到了50%左右,很难直接回收其中的低灰精煤。针对其粒度特点,采用螺旋分选机对浮选中煤进行预先抛尾,螺旋处理量对分选指标影响结果见表5,螺旋处理量与分选指标关系如图3所示。

表5 螺旋处理量对分选指标影响结果

图3 螺旋处理量与分选指标关系

由表5和图3可以看出,随着螺旋处理量的增加,精煤产率和精煤灰分随之增加,当处理量小于0.25 t/h时,精煤灰分缓慢增加;当处理量超过0.25 t/h(干煤泥量)后,灰分增加较快;在处理量为0.25 t/h时,螺旋精煤产率为47.24%,精煤灰分为28.49%,而螺旋尾煤的灰分高达67.31%,抛尾效果较好。因此,确定螺旋最佳处理量为0.25 t/h。

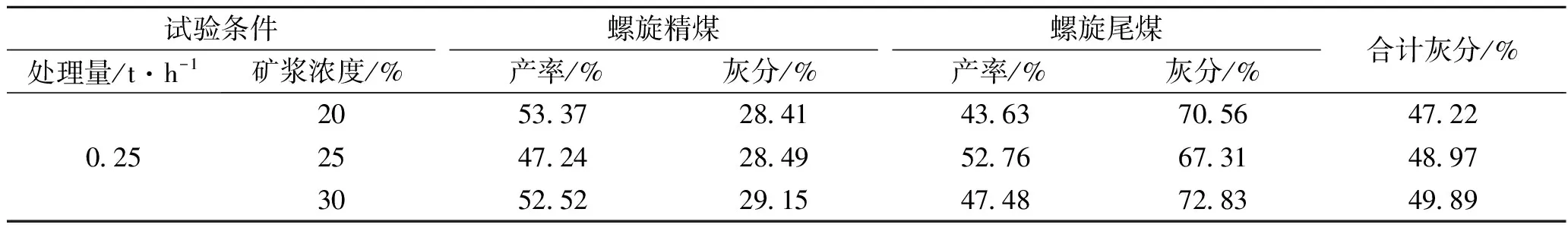

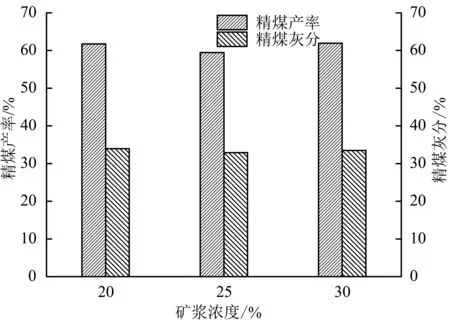

在确定螺旋最佳处理量为0.25 t/h的情况下,矿浆浓度试验分别考察矿浆浓为20%、25%和30%对分选指标的影响。矿浆浓度对分选指标影响结果见表6,矿浆浓度与分选指标关系如图4所示。

表6 矿浆浓度对分选指标影响结果

由表6和图4可以看出,随着矿浆浓度的增加,螺旋抛尾后,精煤产率和精煤灰分先减少后增加,在矿浆浓度为25%时,螺旋精煤产率为47.24%,灰分为28.49%,产率较高,灰分较低,因此确定最佳的矿浆浓度为25%。

3.2 磨煤解离试验结果分析

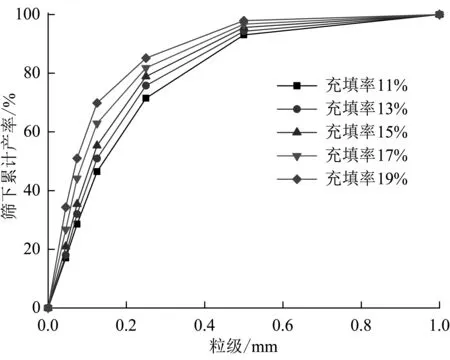

3.2.1 螺旋精煤不分级磨煤试验

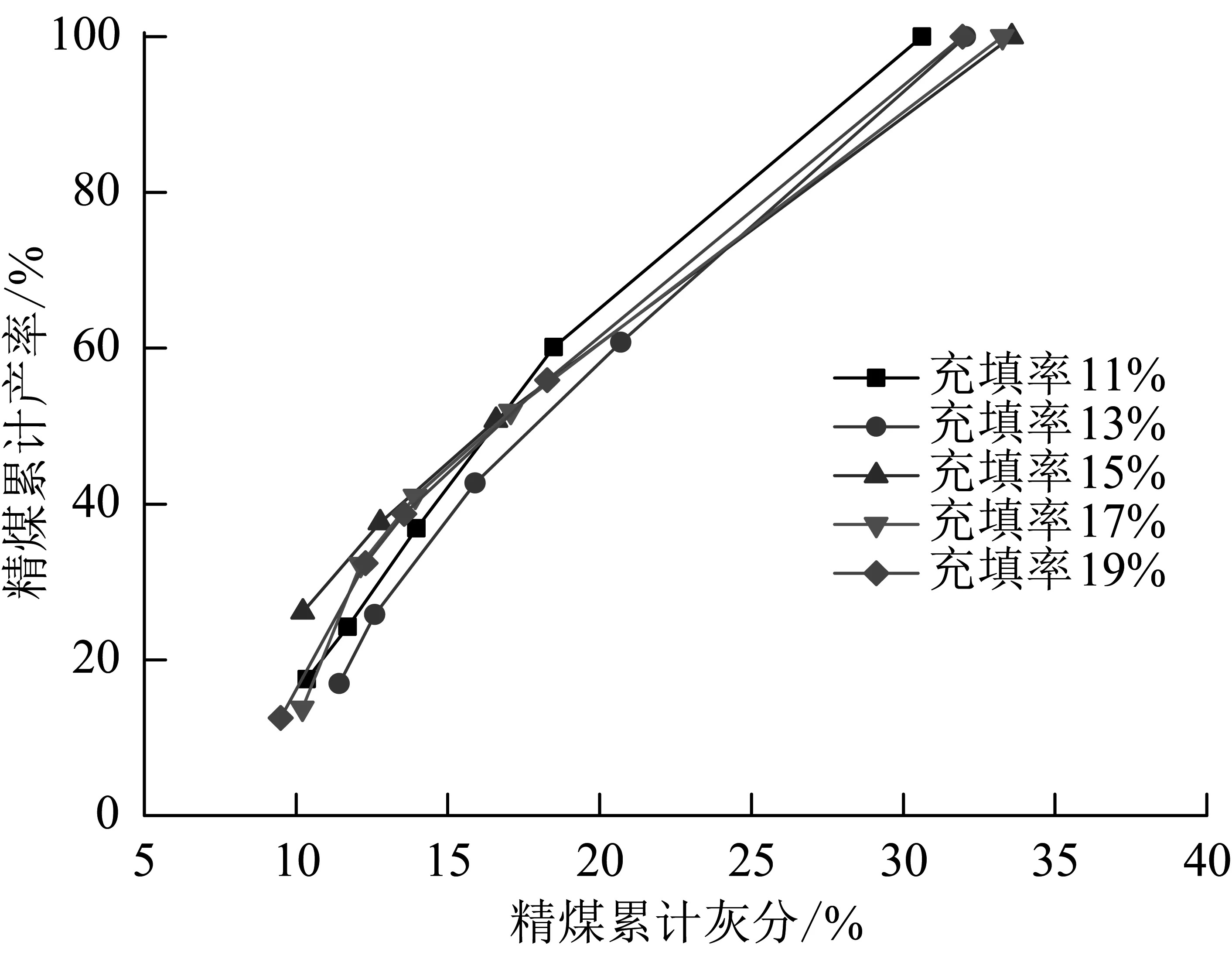

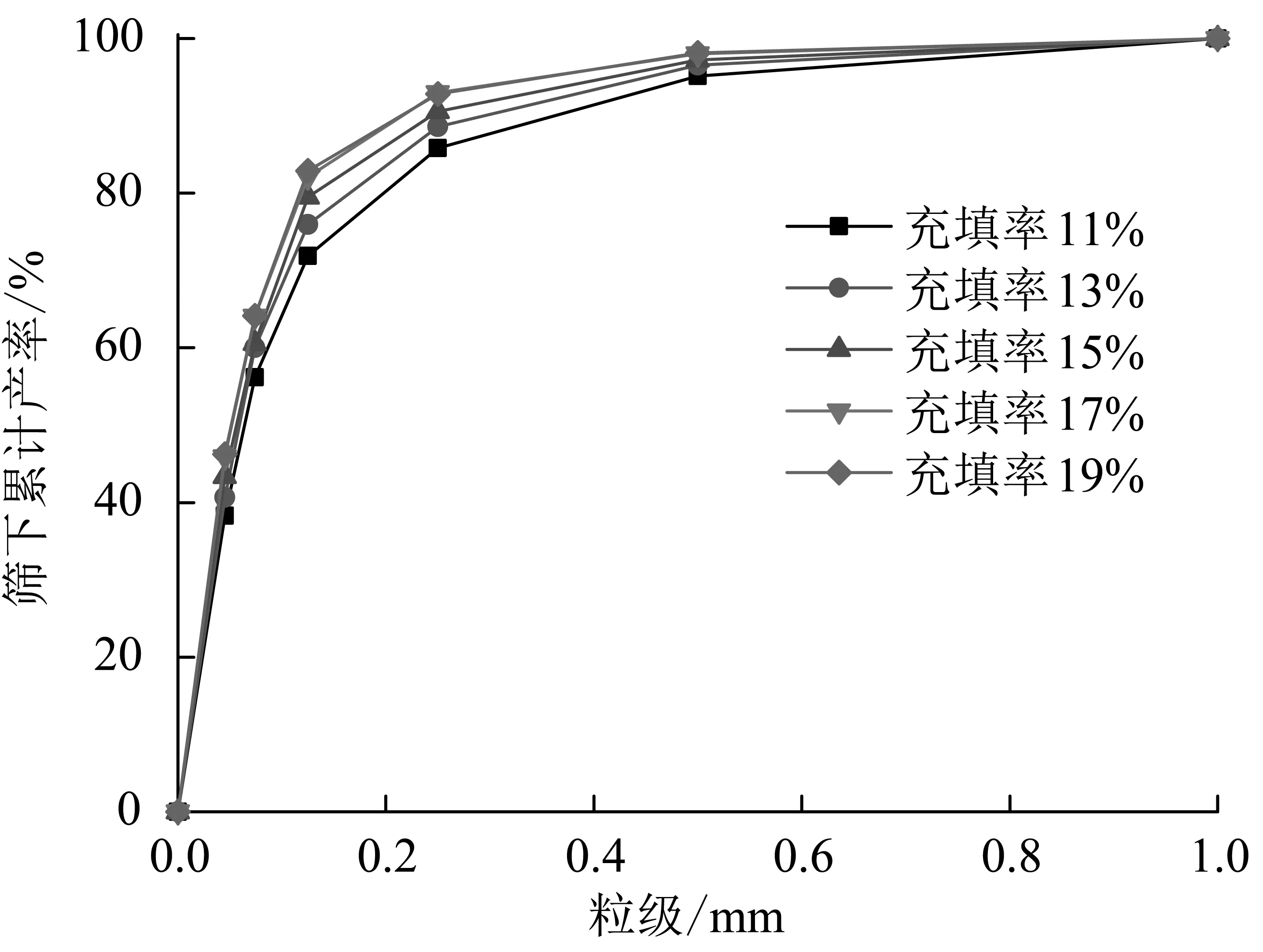

试验中,通过调节磨机内的棒体数以及控制充填率来实现中煤的不同磨矿细度,充填率分别为11%、13%、15%、17%和19%。固定螺旋精煤浓度为25%,不同充填率下浮选中煤螺旋精煤不分级磨煤粒度筛下累计产率及精煤累计产率如图5和图6所示。

由图5可以看出,随着充填率的增加,-0.074 mm含量也在逐渐增加,而灰分则有所降低,这表明随着充填率的增加,磨煤细度逐渐增加,煤样得到一定程度的解离。当充填率由11%增加到19%时,筛下累计曲线呈现“凸”型曲线,且向左上方移动,表明充填率越高,细粒级增加速度也快。

图4 矿浆浓度与分选指标关系

图5 不分级磨煤粒度筛下累计产率

图6 不分级磨煤精煤累计产率曲线

由图6可以看出,在合格精煤灰分要求为12.5%的情况下,精煤产率在40%左右,产率较低。当充填率为15%、17%、19%时,精煤积累曲线几乎重合,表明当充填率超过15%后,产生的大量细颗粒难以上浮,导致浮选效果选择性较差。

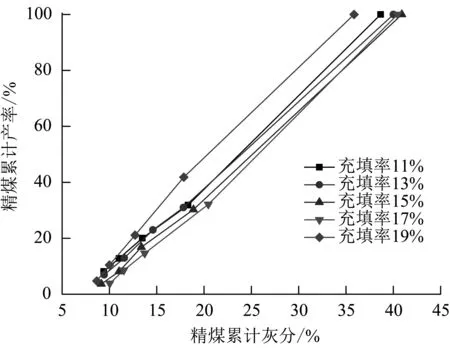

3.2.2 螺旋精煤分级磨矿试验

不同填充率下磨矿后螺旋精煤分级+0.5 mm粒级磨煤粒度筛下累计产率及精煤累计产率分别如图7和图8所示。

图7 螺旋精煤分级+0.5 mm粒级磨煤粒度筛下累计产率

由图7可以看出,-0.074 mm粒级产率在60%左右,与浮选中煤不分级磨煤相比,其-0.074 mm粒级产率明显增高。筛下累计曲线表明,在各充填率下,各筛下累计曲线间距较为紧密,表明已经达到了中煤解离的极限。

图8 螺旋精煤分级+0.5 mm粒级磨煤粒度精煤累计产率

由图8可以看出,在合格精煤灰分要求为12.5%情况下,精煤产率只有20%左右。当充填率为19%时,-0.074 mm粒级产率比不分级时-0.074 mm产率提高了13.15%,但合格精煤产率只有19.72%,这表明产生的大量细颗粒,由于其质量较小而与气泡有较小的碰撞概率,细粒的浮选选择性较差。

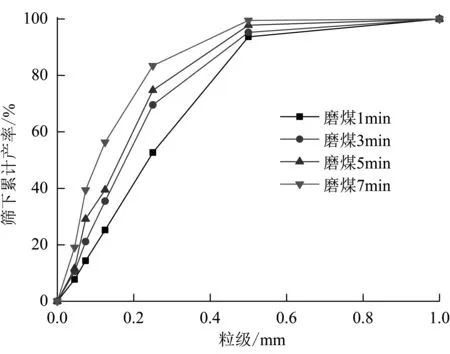

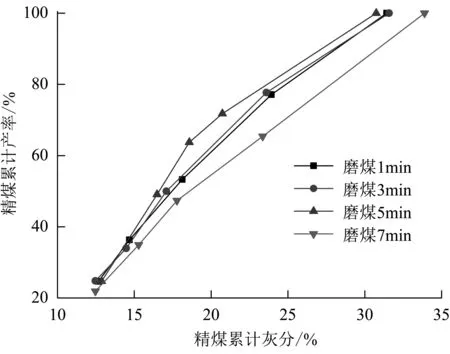

对于浮选中煤分级后,-0.5 mm粒级部分,采用实验室XMCQ -Φ280×290棒磨机磨煤,磨煤浓度为30%,考察磨煤时间为1 min、3 min、5 min和7 min下中煤解离效果。螺旋精煤分级-0.5 mm粒级磨煤粒度分析筛下累计产率以及精煤累计产率如图9和图10所示。

图9 螺旋精煤分级-0.5 mm粒级磨煤粒度分析筛下累计产率

图10 螺旋精煤分级-0.5 mm粒级磨煤精煤累计产率

由图9可以看出,随着磨煤时间的延长,-0.074 mm粒级产率由14.34%提高到39.42%,筛下累计曲线表明磨煤细度逐渐增加;同时由图10可以看出,在合格要求精煤灰分下,最佳磨煤时间为5 min,最高精煤产率为23.17%,产率较低。

进一步分析图6、图8和图10可知,在实际生产中,浮选中煤来料灰分范围在52%~56%,在最佳充填率的条件下和最佳磨矿时间下,不分级磨煤分步释放效果好于分级效果,释放出的精煤量更多;不分级磨煤时,浮选精煤产率为40.32%,分级磨煤时的浮选精煤产率为22.13%,精煤产率高十八个百分点。

4 结论

(1)随着矿浆浓度的增加,螺旋抛尾后,螺旋精煤的产率和灰分先减少后增加,在矿浆浓度为25%时,螺旋精煤产率为59.5%,灰分为32.9%,产率较高,灰分较低。

(2)随着充填率的增加,-0.074 mm含量逐渐增加,而灰分有所降低,煤样得到一定程度的解离。但当充填率超过15%后,大量细颗粒难以上浮,导致浮选效果较差。在合格精煤灰分要求为12.5%的情况下,精煤产率最高在40%左右。

(3)最佳试验条件为充填率17%,实验室磨机磨煤时间为3 min或者5 min;磨煤细度不应太高,-0.074 mm粒级产率在40%~50%时,分步释放效果最好。

(4)对于浮选中煤,不分级磨煤和分步释放效果好于分级效果。不分级磨煤时,浮选精煤产率为40.32%,分级磨煤时的浮选精煤产率为22.13%。

从理论上来说,不分级磨煤精煤产量更高,具有较好的经济效益,为资源的合理有效利用以及对环境的保护都起到了积极有效的作用。

[1] 黄文辉, 杨起, 唐修义. 中国炼焦煤资源分布特点与深部资源潜力分析[J]. 中国煤炭地质, 2010 (5)

[2] 刘莉君. 优质稀缺煤种难选煤泥的分选过程强化研究[D]. 东北大学, 2011

[3] 张相国,沈笑君,史春华. 中煤再选的必要性和可行性[J]. 中国煤炭,2007 (3)

[4] 张相国, 韩春龙, 沈笑君. 中煤再选的研究与探讨[J]. 选煤技术, 2007 (3)

[5] 龚豪, 王永田, 刘永华. 西曲选煤厂中煤破碎再选试验研究[J]. 中国煤炭, 2013 (3)

[6] 赵林盛, 彭垠, 邢春芳. 优质稀缺炼焦中煤再选技术的试验研究[J]. 中国煤炭, 2013 (9)

[7] Tao X, Cao Y, Liu J. Studies oncharacterisitics and flotation of a hard-to-float high-ash fine coal[J]. Procedia Earth and Planetary Science, 2009 (3)

[8] 刘军伶, 郑长科. 车集选煤厂中煤再洗工艺流程探讨[J]. 煤质技术, 2008 (6)

[9] 桂夏辉. 煤泥分选过程强化及两段式分选研究[D]. 中国矿业大学, 2012

Studyongrinding-dissociationtechnologyofflotationmiddlings

Wei Liyong1, Wang Dongyue2, Yang Zili2, Zhang Cuiyan1, Liu Ruishan1, Xia Lingyong1, Gui Xiahui3

(1. Coal Preparation and Processing Department, Kailuan Group Co., Ltd., Tangshan, Hebei 063018, China; 2. School of Chemical Engineering & Technology, China University of Mining & Technology, Xuzhou, Jiangsu 221116, China; 3. National Engineering Research Center of Coal Preparation and Purification, China University of Mining & Technology, Xuzhou, Jiangsu 221116, China)

For secondary resource development of flotation middlings, a process of spiral tailing discarding and grinding-dissociation technology for flotation middlings was put forward, which was used for exploratory development of some technological conditions such as feeding concentration, handling capacity and grinding filling rate. The results showed that coarse fraction of flotation middlings had high ash content, and high-ash content part of raw coal needed to be discarded in order to provide favorable materials for follow-up dissociation process of coal and rock; after tailings discarding by gravity selection, the theoretical clean coal productive rate was about 59.77% when the required ash content of clean coal was 12.50%; the influence of filling rate of mill on grinding-dissociation process was developed with or without clean coal classification; for the flotation middlings, closed circuit non-graded coal grinding process was better than that of open circuit graded coal grinding.

flotation middlings, spiral tailing discarding, grinding-dissociation

“十二五”国家科技支撑计划—— 浮选中煤高效分选回收工艺与装备(2014BAB01B03)

魏立勇,王东岳,杨自立等. 浮选中煤磨矿解离工艺技术的研究[J].中国煤炭,2017,43(10):96-101.

Wei Liyong,Wang Dongyue,Yang Zili,et al. Study on grinding-dissociation technology of flotation middlings [J].China Coal,2017,43(10):96-101.

TD94

A

魏立勇(1971-),男,河北卢龙县人,选煤高级工程师,现任开滦(集团)有限责任公司洗选加工部副主任,主要从事选煤技术管理方面的工作。

(责任编辑 王雅琴)