防冲煤柱对高位巨厚岩层下开采动力灾害的防治研究

武泉林 李文婷 吕 康

(济宁学院安全工程技术中心,山东省济宁市,273155)

★ 煤炭科技·开拓与开采★

防冲煤柱对高位巨厚岩层下开采动力灾害的防治研究

武泉林 李文婷 吕 康

(济宁学院安全工程技术中心,山东省济宁市,273155)

高位巨厚关键层下开采,采动应力异常集中,极易诱发冲击地压、矿震等动力灾害。采用三维数值模拟,研究了防冲煤柱对巨厚岩层的控制作用和抑灾效果。结果表明,与完全垮落法相比,留设防冲煤柱可大幅度降低回采期间工作面的支承压力,使工作面整体处于较低的静载水平。留设防冲煤柱时,上覆巨厚关键层可保持稳定,避免巨厚关键层大范围破断运移对工作面造成冲击,减少工作面动力灾害的发生。

防冲煤柱 巨厚岩层 动力灾害 支承压力

高位巨厚关键层下开采易形成大面积悬顶,造成工作面应力异常集中。一旦巨厚关键层发生破断,将对工作面造成强烈冲击作用,引发动静组合型冲击地压。因此必须采取有效的控制措施,避免巨厚高位关键层大面积破断运移。由于巨厚关键层赋存层位较高,深孔断顶措施难以实现。留设防冲煤柱、充填开采为控制巨厚关键层的运动提供了新的途径,进而降低或消除工作面动力灾害发生的概率。随着煤炭经济效益的日益下滑,充填开采的吨煤成本较高,不利于工作面经济效益的提高,因此留设防冲煤柱成为了当前巨厚关键层下开采动力灾害防治的较好选择。本文采用数值模拟的方法,研究防冲煤柱对巨厚关键层的控制作用和对工作面回采期间支承压力分布的影响。

1 开采方案与数值模型建立

1.1 模型建立

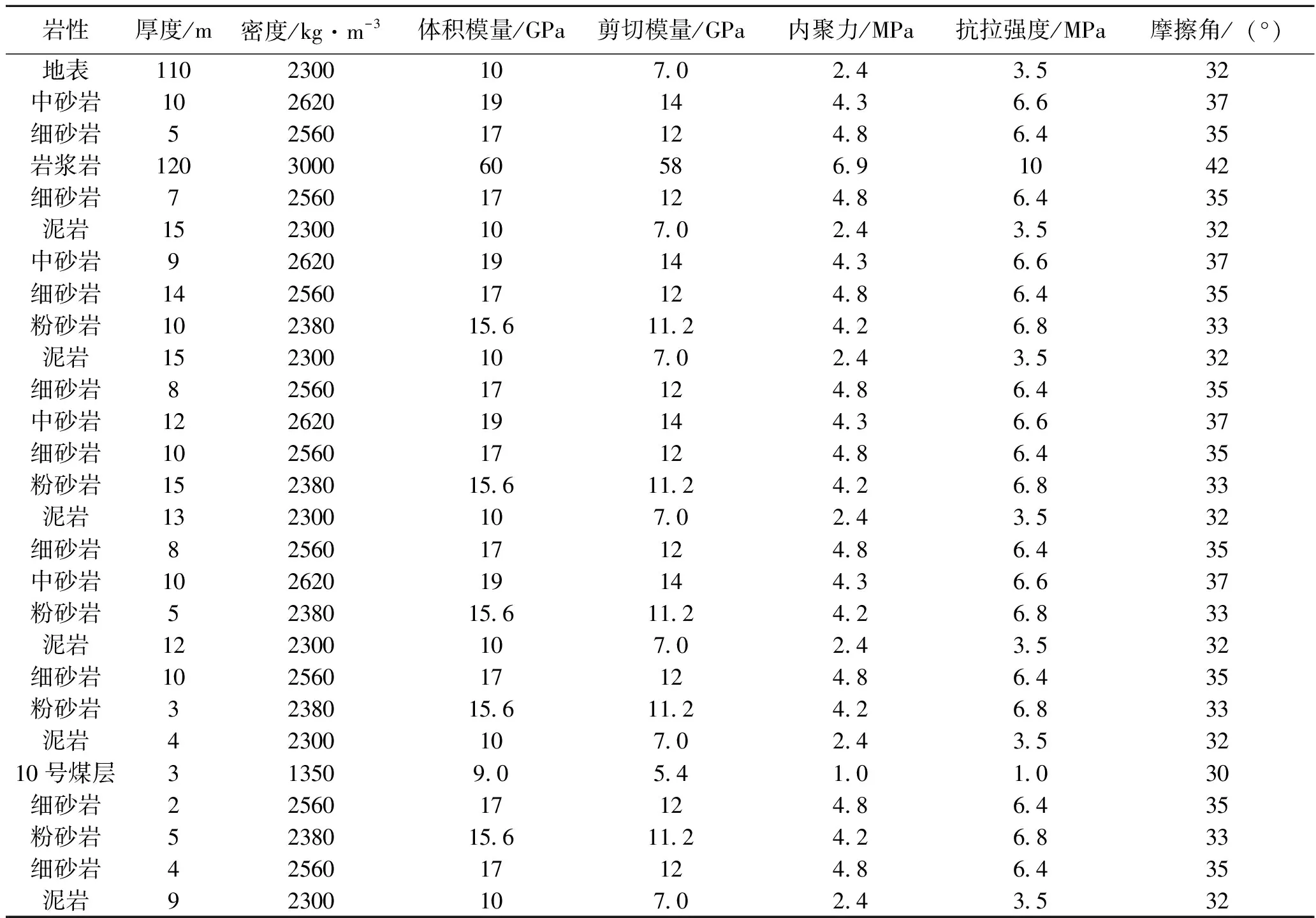

淮北矿业集团海孜煤矿II102采区位于矿井二水平西部,可采煤层为10号煤层,煤层厚度为2.67 m,埋深640 m,煤层上方180 m处受岩浆岩侵入,岩浆岩平均厚度为120 m。以海孜煤矿II102采区巨厚岩浆岩赋存条件及力学参数工程背景,采用FLAC3D数值模拟软件,建立巨厚岩浆岩赋存状态的数值计算模型,进行数值模拟研究,模型尺寸为700 m×760 m×440 m(长×宽×高)。模型中煤层厚度为3 m,岩浆岩厚度为120 m,距离开采煤层180 m,工作面宽度为160 m,模拟埋深640 m。计算模型采用摩尔-库伦模型,模型岩层组成及力学参数见表1。

1.2 开采方案

(1)完全垮落法开采。模拟3个工作面完全垮落法开采,分析不同开采阶段硬厚岩层底部、工作面支承压力及弹性能的变化以及硬厚岩层底部位移变化特征。

表1 模型岩层及力学参数

(2)留设条带煤柱开采。模拟3个工作面开采,第1个、第2个工作面采用完全垮落法,在第2个工作面与第3个工作面之间留设防冲煤柱,第3个工作面采用完全垮落法,研究不同开采阶段巨厚岩层底部、工作面支承压力及弹性能分布以及巨厚岩层底部位移变化特征。

2 不同开采方案下采动应力及煤岩弹性能分布

2.1 完全垮落法开采

第1个、第2个工作面推进长度为600 m,设定开挖步距为50 m,第3个工作面开挖步距同样为50 m,每一次开挖平衡后再进行下一步开挖。在每个工作面中部及对应的位置的巨厚岩层底部设置监测线,记录回采过程中巨厚岩层运动、工作面支承压力分布情况。

2.1.1 巨厚关键层运动特征

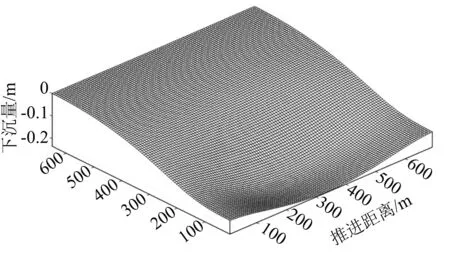

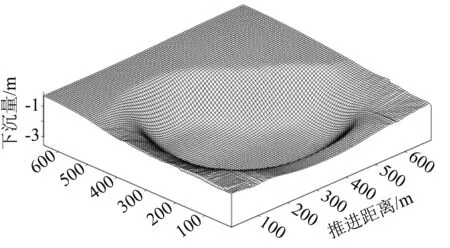

第1个工作面开挖结束后,上覆巨厚关键层运动下沉情况如图1所示。由图1可知,第1个工作面开挖结束后,采空区上方巨厚关键层仅发生小幅度的下沉,最大下沉量仅为0.23 m,说明第1个工作面开挖结束后,巨厚关键层处于稳定状态。

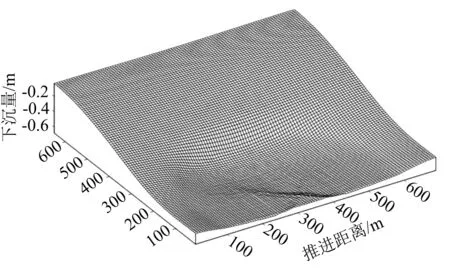

第2个工作面开挖结束后上覆巨厚关键层位移情况如图2所示。由图2可知,第2个工作面开挖结束后,巨厚关键层的下沉运动得到进一步发展,最大下沉量为0.68 m,表明巨厚关键层下方存在大量离层空间,巨厚关键层仍处于稳定状态。

图1 第1个工作面开挖结束后上覆巨厚关键层位移情况

图2 第2个工作面开挖结束后上覆巨厚关键层位移情况

第3个工作面回采结束后上覆巨厚关键层位移变化情况如图3所示。由图3可知,当第3个工作

面推进370 m时,采空区上方巨厚关键层发生整体性大幅度下沉,工作面上方巨厚关键层最大下沉量达到2.25 m,第2个工作面上方巨厚关键层底部离层基本闭合,表明上覆巨厚关键层发生初次破断。

图3 第3个工作面开挖结束后上覆巨厚关键层位移情况

2.1.2 工作面支承压力变化特征

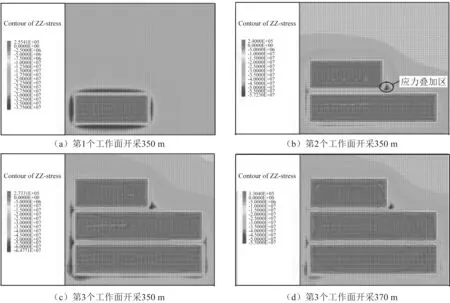

不同回采阶段工作面支承压力分布特征模拟结果如图4所示。由图4可以看出,工作面一侧采空条件下,工作面沿空端头附近存在高应力叠加区,且随采空区范围的增加,叠加区应力集中程度逐渐增加。在第2个工作面回采350 m时,叠加区最大支承压力为55.05 MPa;当第3个工作面回采至350 m时,应力叠加区最大支承压力为63.71 MPa,达到了工作面回采期间应力最大值。当第3个工作面回采370 m时,上覆巨厚关键层发生破断,工作面前方支承压力峰值急剧减小,由于第3个工作面采空侧前方巨厚关键层仍有部分处于悬跨状态,导致沿空侧仍处于高应力集中状态,应力峰值为55 MPa。

图4 不同回采阶段工作面支承压力分布特征

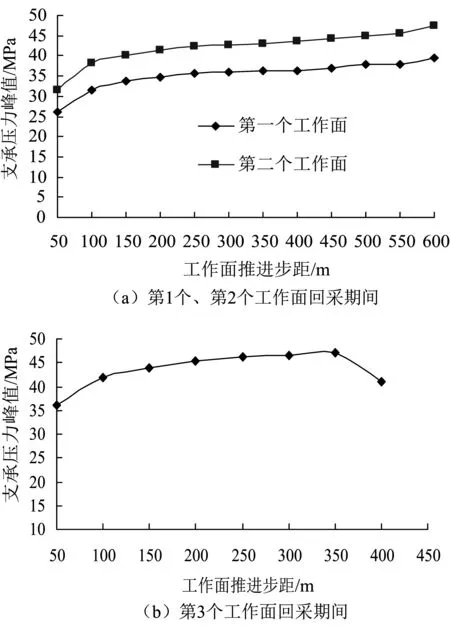

不同回采阶段工作面中部前方支承压力峰值变化曲线如图5所示。由图5可知,巨厚关键层破断前,工作面中部支承压力峰值随推进距离的增加而不断加大。在工作面开采初期,应力峰值以线性方式快速增长,当推进距离大于100 m时,增速放缓。此外,在相同推进长度下,随着一侧采空范围的增大,支承压力峰值逐渐增加。关键层破断后,应力峰值急剧降低,由破断前的46.7 MPa降至40.79 MPa,下降幅度达到12.7%。

图5 不同回采阶段工作面中部前方支承压力峰值变化曲线

2.2 留设防冲煤柱开采

第1个、第2个工作面推进长度为600 m,设定开挖步距50 m,每一次开挖平衡后再进行下一步开挖。第2个工作面回采结束后,在第2个和第3个工作面之间留设70 m宽的煤柱,然后进行第3个工作面回采,第3个工作面采用垮落法开采。在每个工作面中部及对应的位置的巨厚岩层底部设置监测线,记录回采过程中巨厚岩层运动、工作面支承压力分布情况。

2.2.1 巨厚关键层运动特征

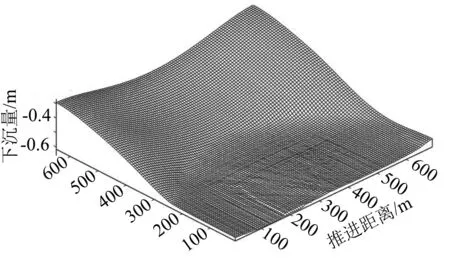

采用留设防冲煤柱开采时,第3个工作面回采结束后上覆巨厚关键层位移变化情况如图6所示。

由图6可知,留设防冲煤柱开采可有效减少上覆巨厚关键层的下沉运动。第3个工作面回采结束后,巨厚关键层的最大下沉量仅为0.21 m,表明第3个工作面回采结束后巨厚关键层仍然保持稳定。

图6 第3个工作面开挖结束后上覆巨厚关键层位移情况

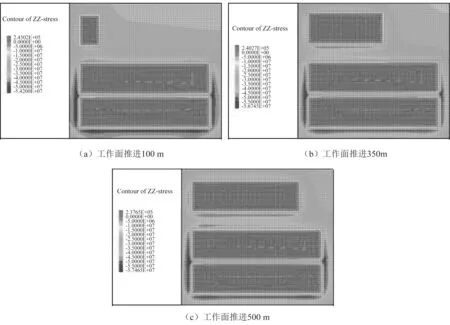

2.2.2 工作面支承压力变化特征

第3个工作面回采期间支承压力分布特征如图7所示。由图7可以看出,工作面一侧留设宽煤柱时,回采期间煤柱处于应力集中状态。由图7(a)可知,工作面推进100 m时,煤柱最大支承压力为38.46 MPa;随着工作面继续推进,煤柱应力集中程度继续增加,如图7(b)、(c)所示,应力分别达到了46.7 MPa、47.69 MPa,说明煤柱有效承担了上覆岩层重量,分担了工作面的承重负担。而工作面前方支承压力显著小于完全垮落法开采。当工作面推进350 m时,工作面前方最大支承压力为42.13 MPa,远小于使用完全垮落法时的63.71 MPa,有效降低了工作面的支护压力。

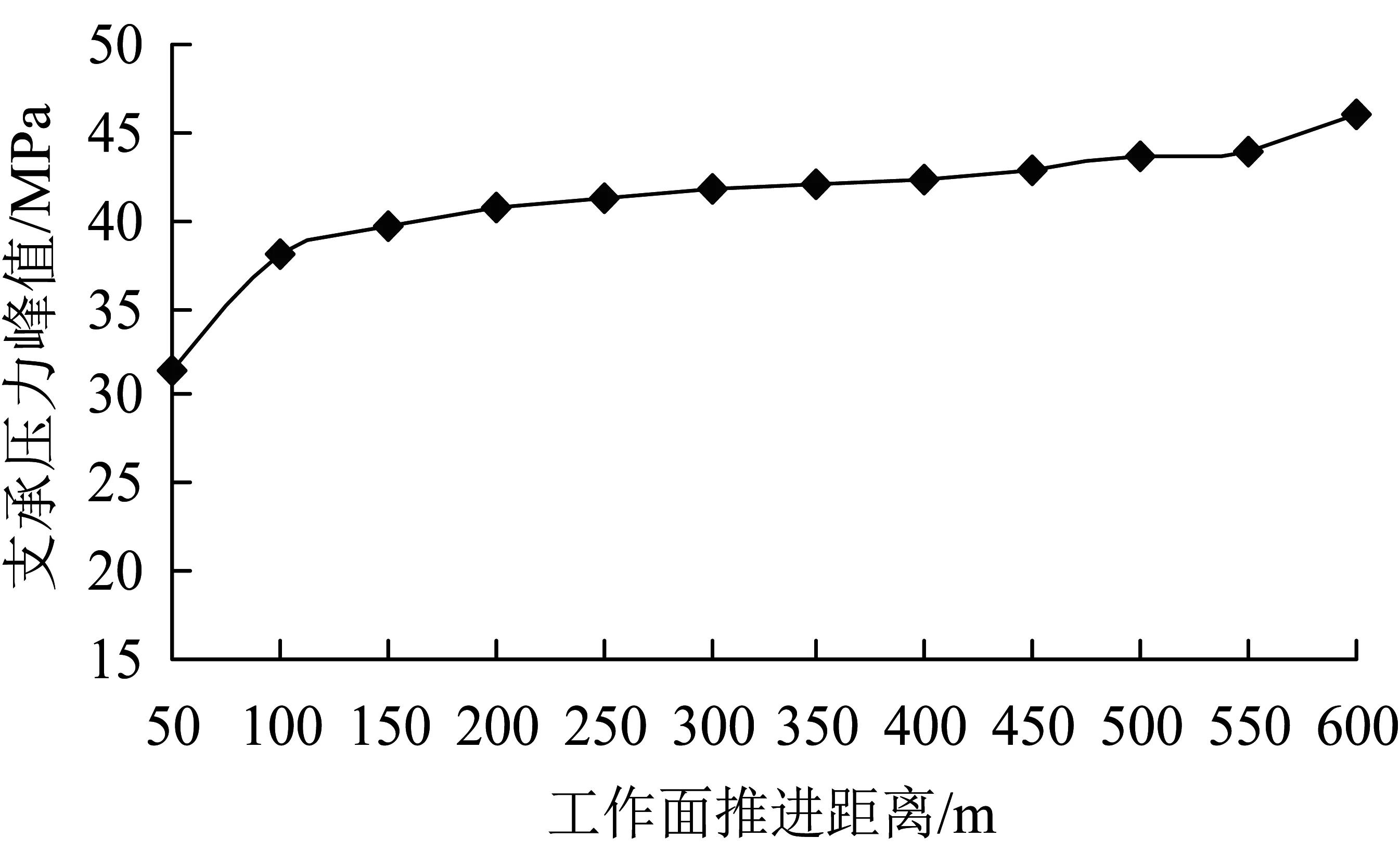

采用防冲煤柱开采时,第3个工作面中部支承压力峰值变化曲线如图8所示。由图8可知,工作面回采期间,随着开采范围的增加应力峰值不断加大,但是显著小于全部垮落法时的峰值状态,工作面开采结束时支承压力峰值仅为45.91 MPa,说明防冲开采对降低工作面支承压力有显著效果。

与完全垮落法相比,留设防冲煤柱开采可大幅度降低回采期间工作面支承压力,使工作面整体处于较低的静载水平。留设防冲煤柱开采时,上覆巨厚关键层可保持稳定,避免巨厚关键层大范围破断运移对工作面造成冲击,可减少工作面动力灾害的发生。

3 结论

(1)采用完全垮落法开采时,第1个、第2个工作面回采结束后,巨厚关键层最大下沉量仅为0.68 m,表明第2个工作面回采结束后上覆高位巨厚关键层仍保持稳定。

(2)采用安全垮落法开采时,第3个工作面回采期间,上覆巨厚关键层发生初次破断,破断后在动载的作用下易发生冲击地压、压架、煤与瓦斯突出等动力灾害。破断前沿空顺槽端头支承压力达到最大值,破断后由于上覆部分巨厚关键层的悬跨影响,沿空端头的应力最集中程度仍较高。破断前在开采初期工作面中部支承压力峰值以线性方式增加,随后逐步放缓,破断后支承压力峰值急剧减小。

图7 第3个工作面回采期间支承压力分布特征

图8 第3个工作面回采期间中部支承压力峰值变化曲线

(3)采用留设防冲煤柱开采时,上覆巨厚关键层最大下沉量为0.21 m,巨厚关键层保持稳定。回采期间工作面前方支承压力集中程度显著低于全部垮落法。防冲煤柱处于高应力状态,表明煤柱起到了明显的顶板支撑作用,分担了工作面的承压作用。因此采用防冲煤柱开采可以避免巨厚关键层大范围破断运移对工作面造成的冲击作用,减少工作面动力灾害的发生。

[1] 徐学锋,窦林名,曹安业等.覆岩结构对冲击矿压的影响及其微震监测 [J].采矿与安全工程学报,2011(1)

[2] 钱鸣高,缪协兴,许家林等.岩层控制的关键层理论 [M].徐州:中国矿业大学出版社,2000

[3] 杨培举,何烨,郭卫彬.采场上覆巨厚坚硬岩浆岩致灾机理与防控措施 [J]. 煤炭学报,2013(12)

[4] 吴士良,刘思利,佟金婉等.综采采场顶板结构模型及“支架-围岩”关系研究 [J]. 山东科技大学学报(自然科学版),2016(4)

[5] 胡大冲,张保良,沈宝堂等.大采高工作面区段煤柱宽度量化研究 [J]. 山东科技大学学报(自然科学版),2017(3)

[6] 刘晓明,赵同彬,王明强等. 固体充填工作面支架工作特性及顶板控制分析 [J]. 山东科技大学学报(自然科学版),2017(2)

Studyonthepreventionandcontrolusingcoalpillarforthedynamicminingdisasterunderhigh-positionandultra-thickhardoverlyingstrata

Wu Quanlin, Li Wenting, Lv Kang

(Safety Engineering Technology Center, Jining University, Jining, Shandong 273155, China)

When mining under ultra-thick and critical rock strta, abnormal concentration of mining stress could easily induce rock burst, mine earthquake and other dynamic disasters. The control and mitigation effect of coal pillar on the ultra-thick rock formation were studied by using 3D numerical simulation. The results showed that setting up coal pillar, compared with fully caving method, could greatly reduce the abutment pressure of work face during the mining period, so as to keep work face at a low level of static load. When setting up coal pillar, the key rock strata could be stable and avoid the impact of large-scale movement of critical rock strata on work face, which reduce the occurrence of dynamic disaster at work face.

rock burst prevention coal pillar, ultra-thick rock strata, dynamic disaster, abutment pressure

国家自然科学基金资助项目(51374139,51574155),山东省自然科学基金资助项目(ZR2013EEM018)

武泉林,李文婷,吕康. 防冲煤柱对高位巨厚岩层下开采动力灾害的防治研究 [J]. 中国煤炭,2017,43(10):50-54.

Wu Quanlin, Li Wenting, Lv Kang. Study on the prevention and control using coal pillar for the dynamic mining disaster under high-position and ultra-thick hard overlying strata [J]. China Coal,2017,43(10):50-54.

TD325

A

武泉林(1988-),男,山东鱼台人,博士,从事矿山压力与岩层控制、安全评价等方面的研究。

(责任编辑 陶 赛)