中低温煤干馏冷焦机的结构设计①

米 超 窦 岩 杨少华

(天华化工机械及自动化研究设计院有限公司)

中低温煤干馏冷焦机的结构设计①

米 超 窦 岩 杨少华

(天华化工机械及自动化研究设计院有限公司)

针对中低温煤干馏的半焦产物需进一步降温才能利用的问题,阐述了结构合理、运行可靠的管式回转冷焦机的设计要点,并分别介绍了冷焦机主要部件(进料螺旋给料机、机身、支撑系统、密封装置及卸料装置等关键结构)的设计。

干馏冷焦机 蒸汽管 褐煤热解 结构 设计

褐煤热解是在惰性气体中对褐煤进行加热干饱,其产品有半焦、煤气和煤焦油。褐煤半焦产品水分低、挥发分低、热值高、燃点高、孔隙发达,是用途较广的吸附材料、过滤材料,还可作为冶金工业的炭质还原剂和无烟原料[1~3]。为实现煤炭的综合利用,原料煤经过干燥工序、热解工序除去原煤中的水分和挥发份后,进入下一冷却工序,并将半焦由520℃冷却到110℃。由于气化制浆工序[4]中关键设备水煤浆泵的抽浆安全温度为60℃,而冷却的半焦温度过高,不能满足气化制浆工序的要求,因此需设置冷焦机对半焦进行进一步的冷却,当半焦被冷却到60℃后再进入输送机,运送至半焦斗提机,被储存于半焦仓内,用于气化制浆工序使用。据此,笔者详细阐述了回转冷焦机的设计要点。

1 冷焦机的工作原理

冷焦机的工作原理为:冷水由冷却水入口进入旋转接头进水管,经过冷水分配器,再通过密布的换热管,对半焦进行冷却,换热管在冷却机头部与环管相通,冷水通过换热管汇集到环管,通过数量少且管径大的外圈换热管再次冷却半焦,而后流回冷却机尾部的旋转接头回水管内,最后由出水口流出,完成一次冷却循环,冷却水进出口在一端,增加了冷却长度,同时,冷却水由低处进入,延长了冷却时间,提高了冷却效率。

2 设备配置

本冷焦机采用多管回转滚筒式结构[5],由筒体、齿圈、换热管、前后支撑系统、传动系统、出料箱、冷却水旋转接头、润滑系统、机架及防护罩等组成(图1)。

图1 冷焦机结构简图

2.1 进料出料密封

为保证冷焦机设备运行的安全性、环保性和内部物料、气体无泄漏,其密封性能的要求比较高。

参考回转设备密封结构[6,7],本设备进料处采用轴承定位的V形环密封结构[8],该密封V形环处设有氮气密封气,另有冷却水夹套装置对该部位进行冷却(图2)。该轴承定位的V形环密封结构密封性能指标是,设备在运转中进行0.01MPa(G)气密性试验,要求在10min内压降不大于4kPa;该设备的回转精度要求很高,制造过程中,首要保证机体的同心度,通过将机体整体车削的办法保证回转部位的回转精度,从而保证密封部位的跳动小于1.5mm,再通过有效的密封结构保证密封效果。

图2 进料密封示意图

出料箱密封(图3)选择石墨浮环+石墨带编 织盘根的组合,并辅以氮气反吹的密封形式。该 结构的特点为随着石墨浮环内圈的磨损,密封面 处也将磨合到一定程度,最后每层浮环之间环向 紧紧贴合到一起,而此时石墨浮环与密封面的间隙不会变化,即此时也是磨合后的最佳密封状态。石墨带编织盘根密封的特点是耐磨、耐高温,并辅以氮气反吹,进而达到最佳的密封状态。

图3 出料箱处密封示意图

2.2 进料螺旋输送机

螺旋给料机由螺旋轴体、壳体、轴承座、传动电机减速机、机架及检修轨道等组成(图4)。螺旋给料机设计为两点轴承座支撑的悬臂结构。考虑到螺旋给料机输送量大、轴体重,为保证轴承的使用寿命,在轴体悬臂端增加吊挂滑动轴承,滑动轴承采用耐磨轴承钢制作,并通入润滑油进行润滑。采用间歇式润滑油箱进行供油,供油间歇时间和油量可以调节,提高滑动轴承的使用寿命,并能保证轴承受力均匀,增加螺旋给料机的可靠性。

图4 螺旋给料机示意图

为了便于干燥机检修,螺旋给料机需设计滚轮和检修滑道,检修时可将螺旋给料机移动,在不拆除给料机的情况下,即可完成检修工作,节省了检修时间。

2.3 冷焦机机身结构设计

机身是冷焦机最主要的部件之一[9,10],主要包括薄壁筒节、厚壁筒节、前滚圈、后滚圈、传动大齿圈及换热管组等主要部件组成(图5)。

图5 冷焦机机身结构

2.3.1 滚圈跨距的确定及滚圈、大齿圈的设计

前后滚圈的跨距应能够传递足够的扭矩并保证筒体挠度小于许用挠度,且应考虑悬伸端的长度,至少应保证两端悬伸端重量相等,避免筒体偏重。前、后滚圈与滚圈固定板之间的间隙大小也是设计主要考虑的内容之一,滚圈与固定板之间采用间隙配合,未设计径向固定键,且间隙的大小正好能够抵消筒体在热态下的径向膨胀量,达到零零配合的理想状态。滚圈的安装采用热套的方式与固定板组装,保证使用的可靠性,防止因滚圈与固定板的间隙过大而发生径向窜动。前后滚圈轴向设计固定挡块,应能够承受足够的轴向力,挡块的焊接应保证有足够强度,且应进行塞焊,防止挡块焊缝开裂。

2.3.2 换热管的排布

换热管应按照冷却所需的换热面积进行排列,且按照同心圆的形式进行布置,换热管圈一般设置为3~8圈,圈数的多少主要取决于物料填充率的大小,填充率一般为15%~25%。每圈换热管的根数由筒体的直径、换热管径和管间距来确定,且每圈换热管根数应是3的倍数,管间距一般为40~80mm之间,换热管与筒体内壁的间距也应保证在40~80mm之间最为合理。换热管通过管支撑固定在筒体,一端与冷水口管板采用胀焊结构进行连接,另一端与管板采用填料和填料压盖进行固定。

2.3.3 管支撑的布置

管支撑板一般为每圈3根或6根换热管设置一个管支撑。每组管支撑的个数如果为奇数,则每组应设置前后3排,不会存在两相邻的管支撑,便于物料流动;如果管支撑的个数为偶数,则每组设置前后两排即可,原则是不能存在两个相邻的管支撑。两组管支撑之间的最大间距不能超过3 300mm,间距过大,换热管在物料作用下会出现挠度,损坏换热管。前后滚圈、大齿圈和筒节焊接环缝处不应设置管支撑,因为滚圈、大齿圈部位为主要承载部位,在旋转作用下,会存在交变应力,长时间运转时,会导致管支撑板焊缝开裂,严重影响冷焦机的使用寿命。为了保证管支撑部位筒体的椭圆度,在筒体外壁设置加强圈,加强环高度和宽度均应保证有足够的强度,且加强环必须整体套在筒体上,以保证筒体的椭圆度,防止筒体椭圆导致管支撑焊缝开裂及换热管在管支撑部位的断裂。换热管与管支撑的间隙应不大于1.5mm,间隙过大,容易导致换热管开裂,间隙过小会造成安装困难,并容易划伤换热管表面。

2.4 干燥机卸料装置的结构设计

卸料方式设计为圆筒径向卸料结构(图6),在冷焦机出料端部位,沿圆筒周向均布设置6~8个卸料口,卸料口为方形结构,口的大小根据粉煤处理量确定,在卸料口边沿设置导料口,便于物料顺利排出;导料口大小与卸料口相同,导料口设置法兰,采用螺栓与卸料口边沿的筒体连接,且导料口法兰边沿设置高度200~300mm的方接管,便于物料在冷焦机旋转的过程中,顺利的排出到出料箱体。圆筒卸料口前段设置挡料环(溢流堰板),保证冷焦机内物料的填充率和停留时间;换热管穿过挡料环,且管孔按照换热管的布置方式进行排列,挡料环的外圈与干燥机筒体内壁焊接固定,内圈高度应比靠近筒体中心的换热管组高出100~150mm,以提高传热效率。在圆筒旋转过程中,被冷却的物料沿冷焦机斜度方向越过挡料环,沿卸料口顺利排出,经过导料口,然后进入出料箱体,送至其他设备。

图6 干燥机径向卸料结构示意图

3 设备故障及处理措施

干馏冷焦机设备常见的故障有堵焦、超压、超温和断水报警,处理措施如下:

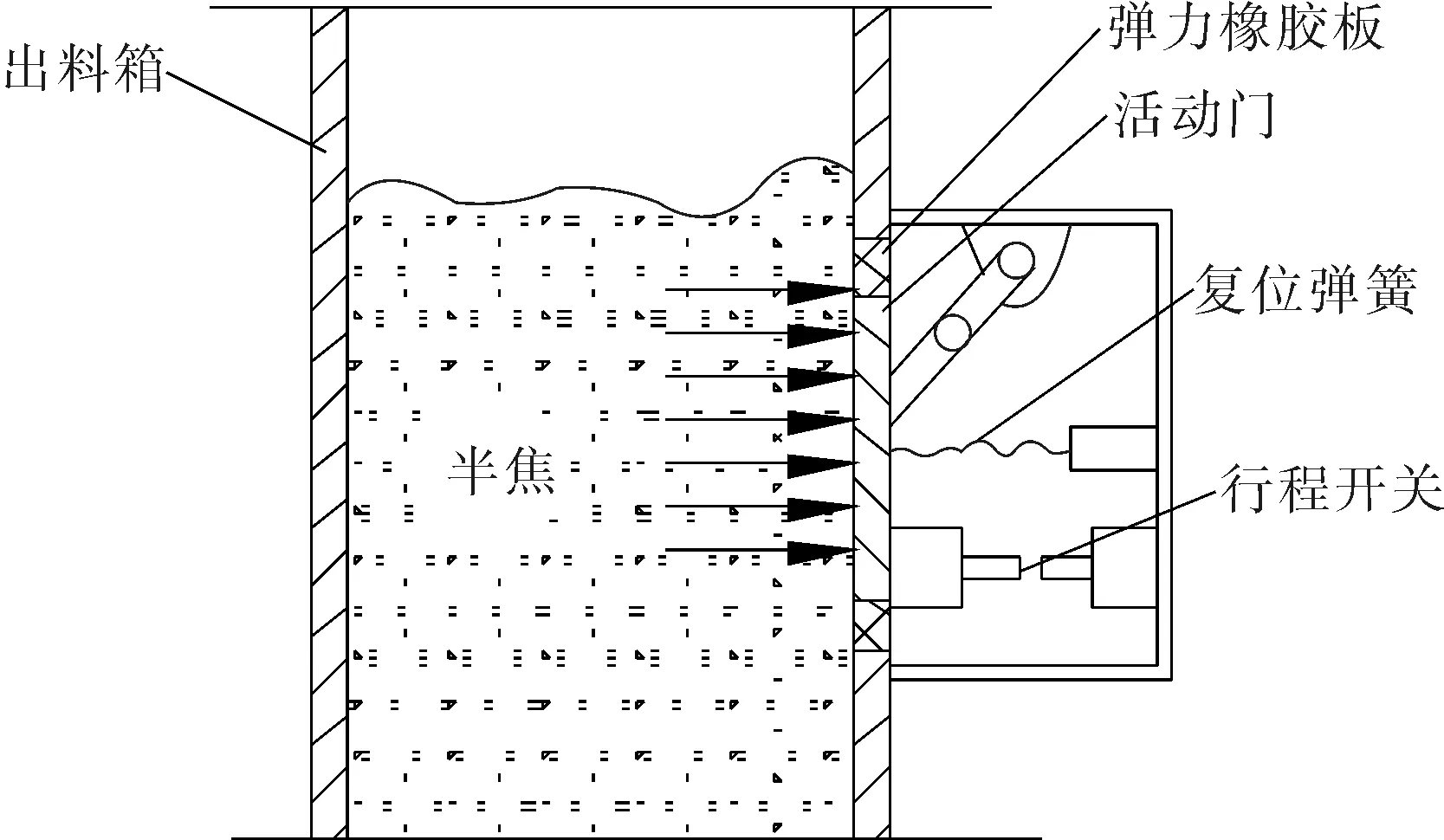

a. 堵焦。在出料箱底部设置料位检测装置(图7),此装置的组成包括弹力橡胶板、活动门、复位弹簧及行程开关等。工作原理是当系统发生堵焦情况时,堆积的半焦会挤压活动门,从而使活动门外移,活动门外移会触发行程开关动作,继而中控室得到堵焦信号,此时联锁停车,进行人工处理并使用刮板机将半焦输送至后系统。

b. 超压。在冷焦机冷却水出口管道上设置安全阀,安全阀启跳压力应小于冷焦机的设计压力,启跳压力0.495MPa,有效保证换热管等部件的安全。

c. 超温。在冷焦机冷却水出口管道上设置测温仪表,实时检测冷却水回水温度,若回收温度超过38℃,应及时调节进料量、冷却水用量等参数,保证回水温度恒定。

d. 断水报警。在冷焦机冷却水出口管道上设置了流量开关,实时检测冷却水耗量,若无流量显示,应联锁停车处理,保证冷却水系统不超温超压。

图7 料位检测装置示意图

4 冷却水系统

冷焦机供回水均通过旋转接头实现,旋转接头是多管回转冷焦机静动结合的机械密封组合部件,冷却所需的冷却水进入和排出都由它完成,冷却水系统由壳体、静环、动环、补偿元件及轴承填料密封等组成。

5 结束语

通过以上结构分析,设计出结构合理、运行可靠的半焦蒸汽管回转冷焦机。该设备处理能力大,密封性能好,运行稳定,能有效冷却半焦,为气化制浆工序提供合格的产品,实现低阶煤的高效清洁利用,对缓解能源供应紧张局面、优化能源结构有重要意义。

[1] 戴和武,谢可玉.褐煤利用技术[M].北京:煤炭工业出版社,1999.

[2] 李德鹏,李建松,陈传绪.加强对褐煤的高效利用[J].现代矿业,2009,25(2):23~24,59.

[3] 冯林永,雷霆,张家敏,等.褐煤干馏试验研究[J].云南冶金,2007,36(6):29~ 32.

[4] 方薪晖.基于Aspen Plus的半焦制浆及气化模拟研究[J].煤炭加工与综合利用,2014,(2):61~65.

[5] 潘永康.现代干燥机技术[M].北京:化学工业出版社,2006:134~136.

[6] 王玉平,张娟,窦岩,等.煤调湿蒸汽管回转干燥机密封结构的设计[J].化工机械,2011,38(6):709~711.

[7] 孙靖哲,杨巍.干燥机转动填料密封结构设计及试验研究[J].化工机械,2012,39(6):788~791.

[8] 成大先.机械设计手册[M].北京:化学工业出版社,2008:10~218.

[9] HG/T 20566-94,化工回转窑设计规定[S].北京:中华人民共和国化学工业部,1994.

[10] 金国淼.干燥设备[M].北京:化学工业出版社,2002:310~339.

StructureDesignofColdCokingMachineforMediumandLow-temperatureDryDistillationofCoals

MI Chao, DOU Yan, YANG Shao-hua

(TianhuaChemicalMachineryandAutomationInstituteCo.,Ltd.)

Aiming at to cool semicokes for later application, the key points of designing a tube-type rotary cold coking machine was expounded; and the design of its main parts like the screw feeder, frame and supporting system, sealing device and the unloading device were introduced.

cold coking machine, steam pipe,pyrolysis of brown coal,structure, design

米超(1992-),硕士研究生,从事旋转干燥设备的结构分析、传热数值模拟等方面的研究,mlutcn@163.com。

TQ051.1

A

0254-6094(2017)01-0047-05

2016-03-21,

2016-11-02)