一种旋流除砂装置的数值模拟研究

王月文 赵立新 徐保蕊 蒋明虎 王 圆

(东北石油大学机械科学与工程学院)

一种旋流除砂装置的数值模拟研究

王月文 赵立新 徐保蕊 蒋明虎 王 圆

(东北石油大学机械科学与工程学院)

介绍了油田采出液成分,阐明了采出液除砂的必要性,结合旋流分离技术与重力沉降技术,设计了一种底流封闭的单出口旋流除砂结构。利用计算流体动力学软件Fluent,计算旋流除砂器的内部流场,得到了相应的压力损失分布云图和砂相分布云图,通过对旋流除砂装置内部的旋流分离和重力沉降的模拟分析,为旋流器和储砂箱的结构优选提供了设计依据。

旋流分离 重力沉降 除砂 数值模拟

原油开采过程中,采出的原油、油田含油污水、冶金和机械加工制造业含油废水成分复杂[1],且各不相同,但一般含有原油、悬浮固体颗粒(砂、粘土等)、盐类及气体(甲烷、氧及二氧化碳等)等[2~4]。原油开采时,相当大一部分砂砾随着采出液带出地面,给整个集输系统带来一系列的问题,主要表现在:砂砾在管道和设备中沉积,降低其处理能力,甚至堵塞管道和工艺设备;采出液携砂引起输油泵磨损,加剧管道、阀门及容器的腐蚀等[5]。因此,开展原油的除砂工艺技术研究对生产现场具有重要意义[6~8]。

旋流分离技术是指在离心力的作用下对密度不同的介质进行分离[9]。水力旋流器因具有结构简单、分离效率高、经济适用及易于维护等多方面的优点[10],在石油工业中应用极为广泛,几乎涉及所有分离领域,特别是在固液分离过程中显得尤为重要[11~13]。重力沉降是利用固液两相的密度差在重力场中进行固液分离的过程[14]。重力沉降由于操作管理方便、对处理液要求不高等原因,是目前应用最广泛的分离方法之一[15]。沉降技术应用的范围较广,这是因为它用较少的金属构件,就能处理高水流速率,而且溢流能达到较高的澄清度[16~19]。

1 工作原理

笔者设计的旋流除砂结构由两部分组成,上半部分为常规固液水力旋流器,下半部分为一个储砂箱。固液水力旋流器由柱段和锥段两部分组成,混合液经入口管沿切向进入柱段,向下做螺旋运动,密度相对较大的固相颗粒在离心力的作用下具有向旋流器壁旋转的趋势,密度较小的油、水和气的混合液向中心移动,固相颗粒由于受到较大的离心力作用,向旋流器壁面运动并随外旋流从旋流器底部排出形成底流,密度最小的气相则向中心移动,大部分的油水气混合液从溢流口排出,而余下的大部分固相和一部分液相会进入储砂箱内进行重力沉降,沉降后的固相由排砂口定期排放,较轻的液相和少量的气体则从排液口排出,进入下一级工序。

2 数值模拟

2.1 结构尺寸及网格划分

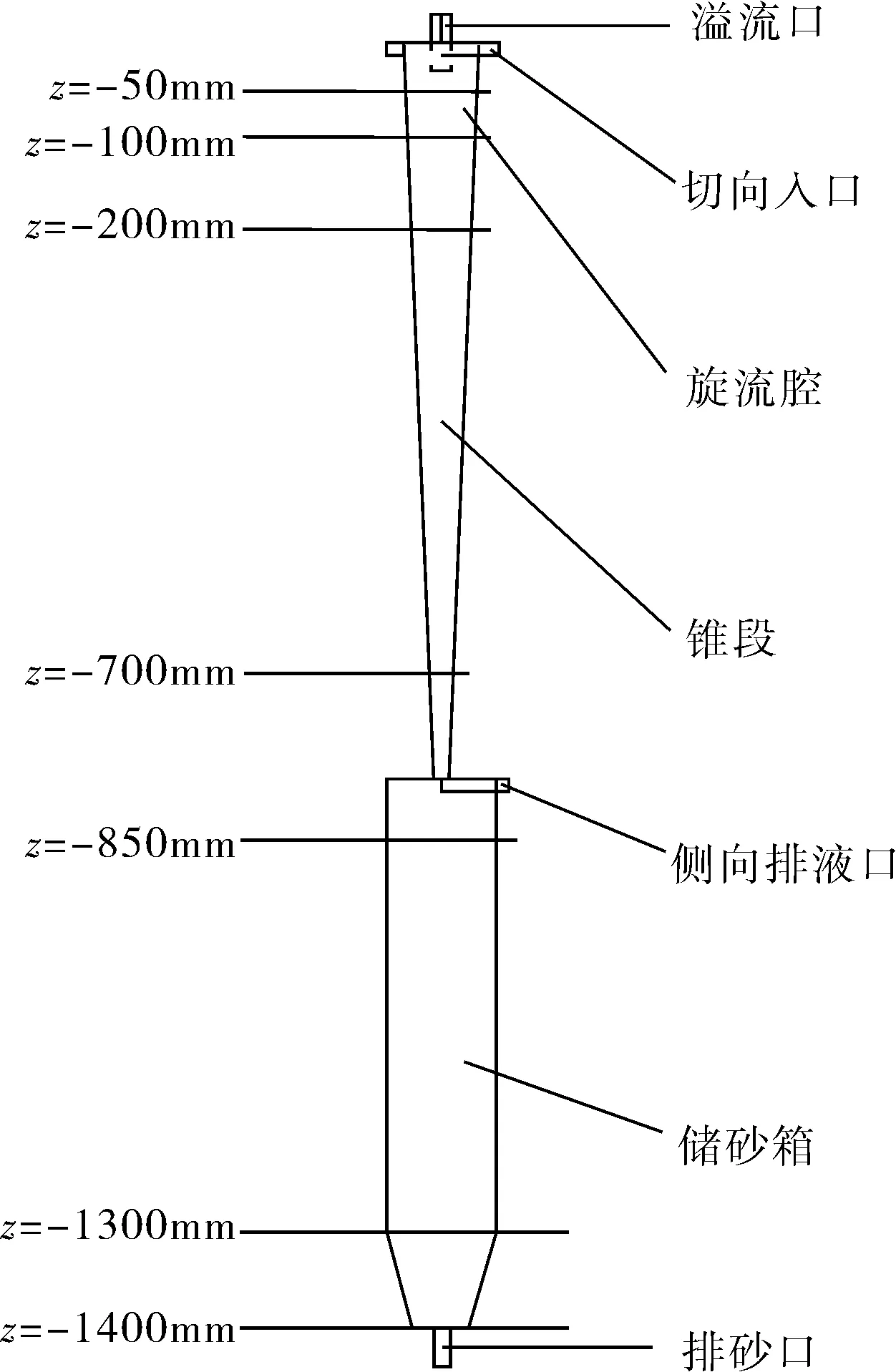

图1为旋流除砂装置的结构示意图。旋流器主直径80mm,旋流腔长100mm,锥段长700mm,切向入口为4mm×12mm的矩形截面,溢流管直径20mm,砂相主直径120mm,高度为600mm,排液口为10mm×15mm的矩形截面,排砂口为φ16mm圆管。排砂口和排液口定期开闭,故在数值模拟过程中是封闭的。

图1 旋流除砂装置的结构示意图

网格质量对计算结果的稳定性和精确性具有绝对的影响[20,21]。按高质量网格的要求,对旋流除砂器进行了网格划分,得到如图2所示的网格示意图,共分398 532个节点,396 168个网格。

图2 流体域网格结构

2.2 物性参数及边界条件

该装置主要用于除砂,入口混合液主要成分是气、水、油和砂,在进行数值模拟时,介质的物性参数见表1。

表1 介质物性参数

在Fluent模拟计算中初始边界条件设置如下:

a. 旋流器采用速度入口,入口速度为10m/s(处理量为4m3/h);

b. 入口气相体积分数为30%,油相体积分数6%,砂相体积分数5%;

c. 此装置为双入口单出口形式,溢流出口为自由出口;

d. 侧壁面取无滑移条件,采用壁面函数方法处理近壁网格节点处的未知量。

2.3 湍流模型的选取及相关设置

旋流除砂器的主要分离原理包括旋流分离和沉降分离,但主分离部分仍是旋流分离。在旋流分离段为强旋湍流流动,因此针对除砂器整体需建立湍流的数值计算模型。对于湍流流动,需采用平均的方法对湍流控制方程进行处理,目前常用的湍流处理方法为Reynolds 平均法[22~24]。笔者采用 RSM 模型对雷诺应力进行处理,该模型充分考虑了流体旋转和流线弯曲所带来的应力张量的急剧变化,非常适合模拟类似旋流除砂器之类带有高速旋转流动的复杂流场[25,26]。相关设置如下:

壁面边界条件 无滑移

压力速度耦合算法 SIMPLE

压力插值方法 PRESTO!

离散化方法 first order upwind

3 模拟结果分析

3.1 流场压力损失对比分析

压力降是衡量分离设备能量消耗大小的重要指标[27],如图3所示,在溢流口打开的条件下,依次为只开排砂口、开排砂口和侧向排液口两种情况下的压力损失分布云图。通过对比可以发现,两种情况下最大的差别就是在开侧向排液口的情况下,该处压力损失最大,压力损失为45kPa,其余位置差异较小。

3.2 砂相体积分数分析

3.2.1 不开口情况下底部排砂口的砂相分布

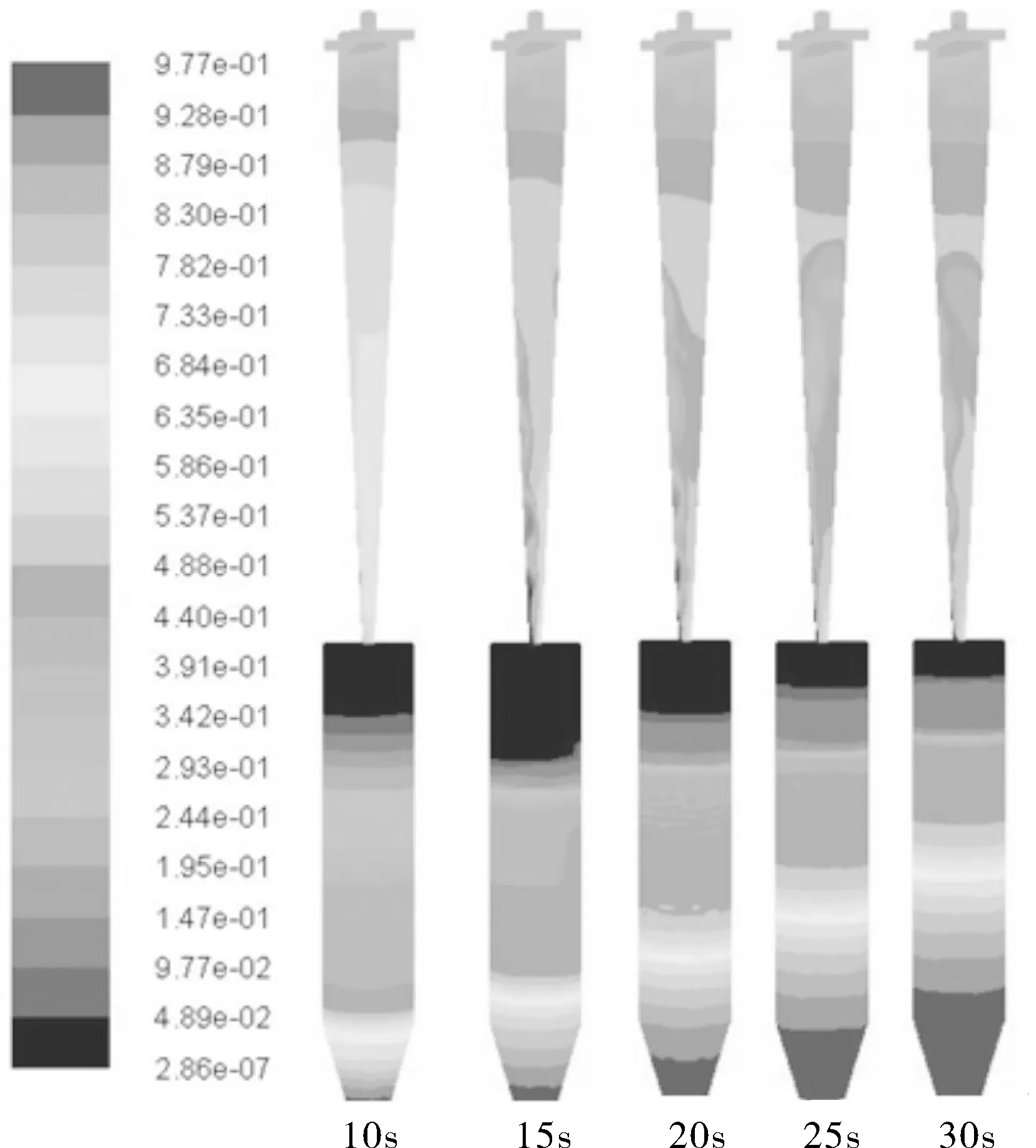

为了更明显地看到砂相的沉降过程,在数值模拟过程中将砂相的体积分数增加到28%。图4为旋流除砂器纵剖面的砂相体积分数分布云图,从图中可以看出当混合液由切向入口进入除砂器后经锥段加速,砂相在离心力作用下实现了分离,分离后砂相主要集聚在外壁,而液相分布在管中心处。分离出的砂继续下行,进入沉砂尾管后,经重力沉降,沉入砂箱底部,而大部分液相则从溢流口排出。从图中可清晰地看到从10~30s过程中砂相的沉降过程,另外可以发现在砂箱中心处仍有一定强度的旋流运动,距储砂箱底部越近,旋流运动越弱。砂相的分布说明该除砂器结构能够有效实现液砂的分离。

图3 不同开口情况下的压力损失分布云图

3.2.2 不同开口情况下的砂相分布对比

为了了解该旋流装置在连续运转下的运动规律,对不同开口情况下的砂相分布进行研究。如图5所示,依次为不开排砂口、只开排砂口、开排砂口和侧向排液口3种情况下砂相的体积分数分布云图,比较发现,随着开口数量的逐渐增多,重力沉降的效果在逐渐减弱,旋流分离的效果在开口情况下更加明显;3种情况下的最大砂相体积分数分别为100%、85%和42%,这是因为在开口情况下,没有了底部沉降的效果,而由于开侧向排液口时,有一部分较小颗粒的砂也会从侧向排液口流出,从而导致只开排砂口的情况比开排砂口和侧向排液口情况下的最大砂相体积分数要大。

图4 不同时间步长下砂相体积分数分布云图

图5 不同开口情况下的砂相体积分数分布云图

3.2.3 开口情况下不同截面砂相体积分数对比

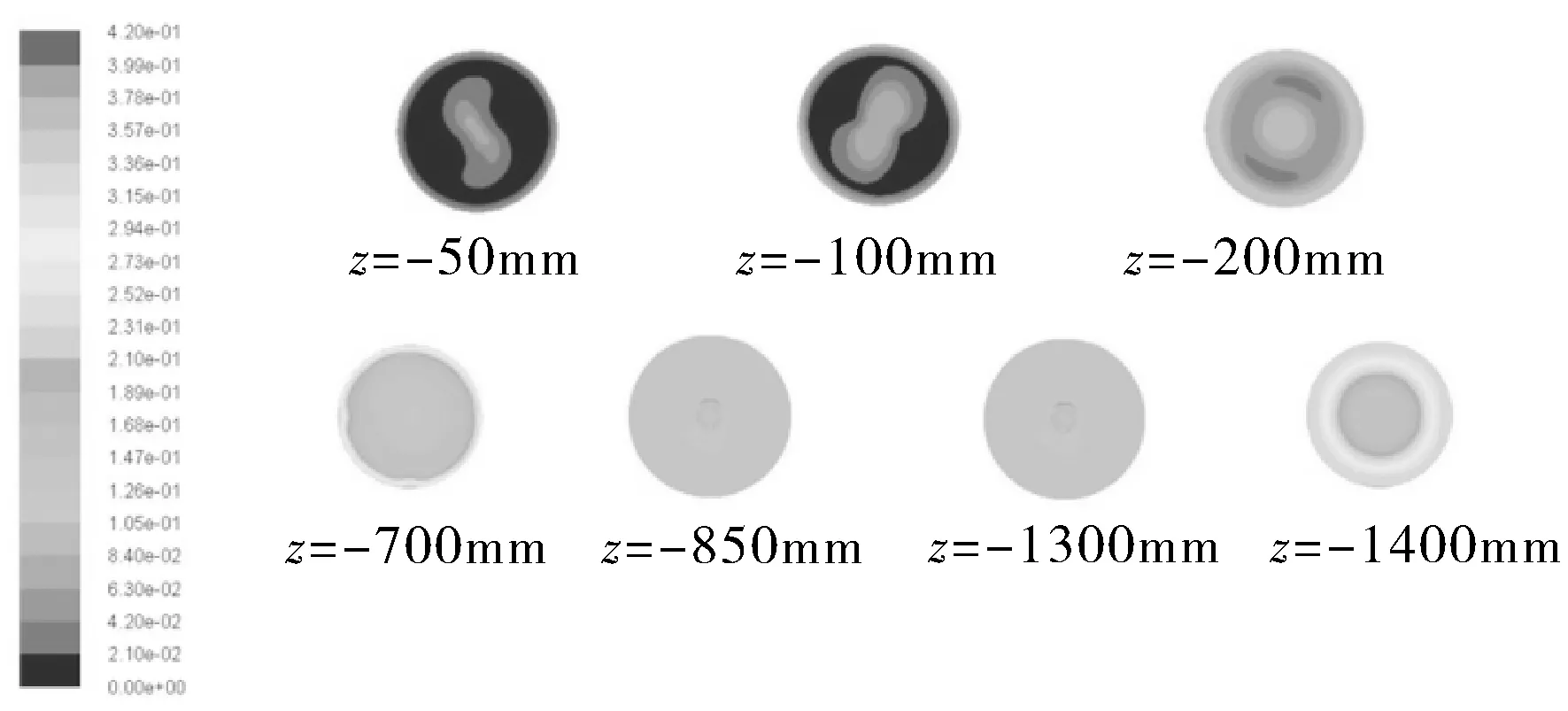

图6为开口情况下不同截面处砂相的体积分数分布云图,截面在由上到下的渐变过程中,内部的流场比较对称,截面从旋流腔的-50mm渐变到旋流器锥段底部的-700mm处的过程中可以发现砂相在边壁处的体积分数在逐渐增大,达到了旋流分离的目的;从储砂箱顶部-850mm到储砂箱底部-1 400mm的过程中,砂相的体积分数也在逐渐增加,在靠近边壁处砂相的体积分数相对较大。

图6 不同截面下砂相体积分数分布云图

3.3 开口情况下不同固相粒径下的轨迹对比

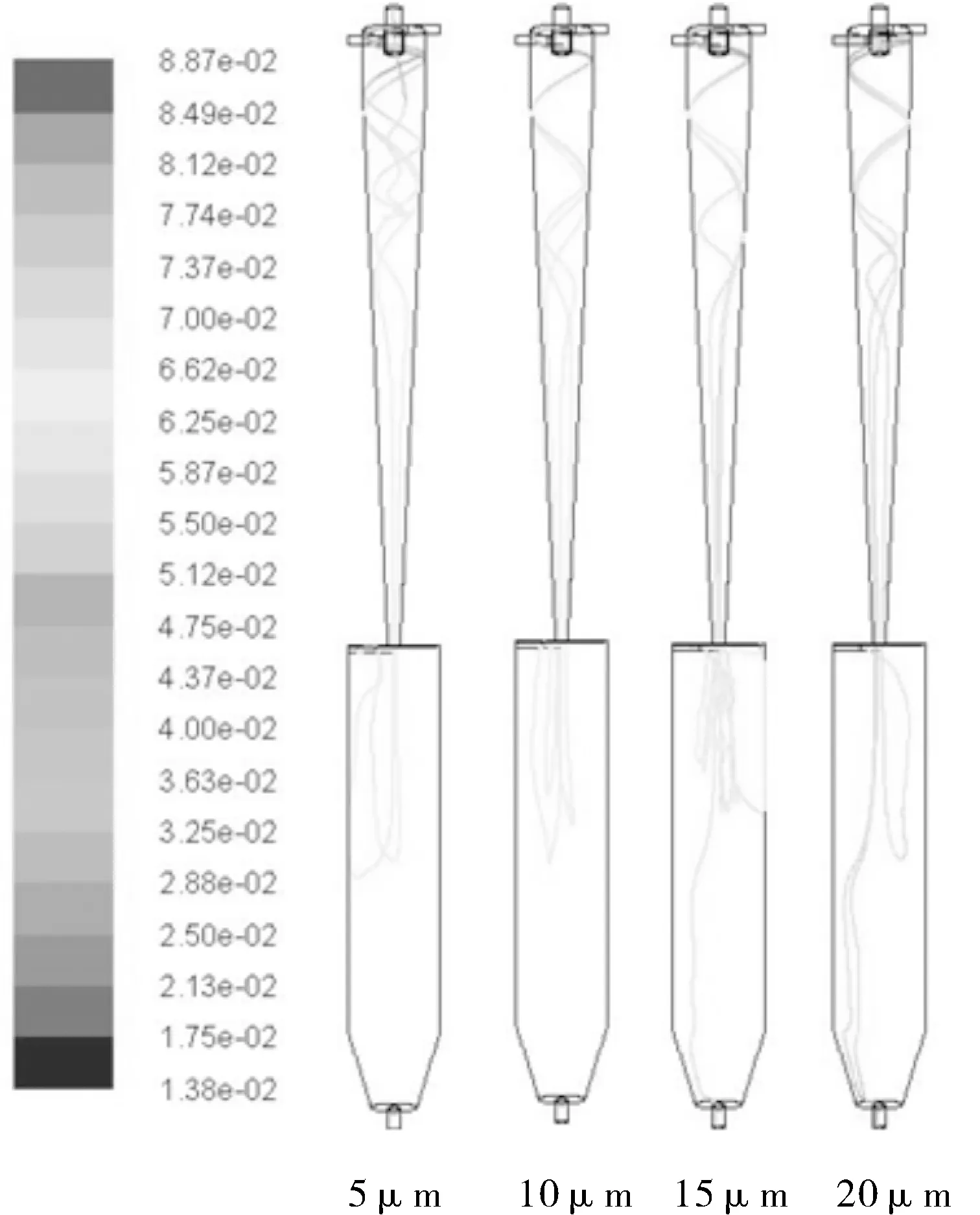

为了更好地分析该装置的除砂效果,分别进行了5、10、15、20μm 4种粒径下的颗粒运动轨迹模拟,图7所示是从旋流器入口同一位置入射的4种不同粒径大小的粒子轨迹示意图,并以固相体积分数进行标识。可以发现,当粒径为5μm时,一部分颗粒从溢流口流出,而随着粒径的增加,10、15、20μm的粒径都没有从溢流口流出;但4种粒径下都有颗粒从侧向排液口流出,而且粒子轨迹极不规则,这可能是由于在该区域流场比较紊乱所致,但这种现象在实际中可以通过关闭侧向排液口来避免;另外随着粒径的增加,从侧向排液口排出的粒子逐渐减少,而垂直落下的粒子数量在逐渐增加。

图7 不同固相粒径下的运动轨迹

3.4 开口情况下不同截面的切向速度对比

切向速度反映流体在旋流器内旋转的快慢,决定离心力大小,从而影响颗粒的分离[28,29]。图8为4个不同截面的切向速度对比图,在z=-50mm和z=-200mm时,符合旋流器内的基本规律,而在z=-850mm、z=-1300mm时,切向速度已很小,而且在砂相半径40~60mm这一环形区域切向速度几乎为零,在中心还有一定强度的旋转运动,但已经明显减弱,而且流场比较紊乱,已经失去对称关系,这也从侧面说明了在砂箱内部粒子不规则运动的现象。

图8 不同截面的切向速度对比

4 结论

4.1 根据数值模拟的结果云图分析,该旋流除砂装置的压力损失随着轴向位置由上到下的变化,压力损失在逐渐增加,而在同时开排砂口和侧向排液口的情况下,侧向排液口的压力损失最大,压力损失为45kPa。

4.2 通过比较开口和不开口情况下砂相体积分数云图,在旋流器锥段z=-700mm处,开口情况下壁面处砂相的最大体积分数为37%,在不开口的情况下壁面砂相的最大体积分数为15%。开口情况下旋流分离的效果更好;而在储砂箱底部z=-1400mm处,开口情况下砂相的最大体积分数为42%。

4.3 通过比较4种不同粒径的运动轨迹,发现随着粒径的增大,从底部排砂口流出的粒子逐渐增多,利于分离;另外在砂相上半部分内部流场比较紊乱,而且有一部分粒子从侧向排液口流出,这为砂相结构的进一步优化提供了一定的依据,今后从理论、实验等方面对此旋流器进行系统深入的分析研究。

[1] 郭广东,张福伦,邓松圣,等.固-液-液三相旋流分离技术[J].化工机械,2010,37 (1):128~130.

[2] 王钧科,王平,王自多.油田污水处理现状及发展趋势[J].内蒙古石油化工,2011,(20):37~39.

[3] Tellez G T,Nirmalakhandan N,Gardea-Torresdey J L.Comparison of Purge and Trap GC/MS and Spectrophotometry for Monitoring Petroleum Hydrocarbon Degradation in Oilfield Produced Waters[J].Microchemical Journal,2005,81(1):12~18.

[4] Dhamo N.Electrochemical Hydrocyclone Cell for the Treatment of Dilute Solution:Approximate Plug-flow Model for Electrodeposition Kinetics[J].Journal of Applied Electrochemical,1994,24(8):745~750.

[5] 高庆春,罗红梅,胡大鹏.稠油旋流除砂洗砂工艺与装置研制[J].化工机械,2014,41 (6):771~776.

[6] 赵立新,蒋明虎,孙德智.旋流分离技术研究进展[J].化工进展,2005,24(10):118~123.

[7] Zhao L X,Li F,Ma Z Z,et al.Theoretical Analysis and Experimental Study of Dynamic Hydrocyclones[J].Energy Resources Technology,2010,132(4):042901.

[8] 李宾飞,李兆敏,李晓宏.旋流式井下液砂分离器的研制及应用[J].石油钻采工艺,2008,30(1):121~124.

[9] Jiang M H,Zhang Y J,Zhao L X,et al.Flow Field Analysis and Structural Optimization of a Three-Phase Hydrocyclone Based on CFD Method[C].2010 4th International Conference on Bioinformatics and Biomedical Engineering.Chengdu:Institute of Electrical and Electronics Engineers Computer Society,2010:21~23.

[10] 赵立新,宋民航,蒋明虎,等.轴流式旋流分离器研究进展[J].化工机械,2014,41(1):20~25.

[11] 王阳恩.超声波原油除砂实验[J].油气田地面工程,2011,30(7):19~21.

[12] 闫月娟.井下旋流除砂器内固液两相流动特性研究[D].大庆:东北石油大学,2013.

[13] 韩海仓.稠油脱水沉降罐温度场的数值模拟[J].油气储运,2011,30(3):187~191.

[14] 苏重生,耿庆伟,王银珍.沉降罐在非正常工况下的调节[J].油气储运,2013,32(11):1257~1260.

[15] Bednarski S,Listewnik J.Separation of Liquid-Liquid-Solid Mixtures in a Hydrocyclone Coalescer System[C].4th International Conference on Hydrocyclones.Southampton:Springer Netherlands,1992:329~358.

[16] 王猛.提高沉降罐效果简析[J].内蒙古石油化工,2008,(11):58~59.

[17] 蔡春知.油气集输[M].北京:石油工业出版社,1990.

[18] 黄炳华,隋福春,尚艳丽,等.沉降罐内流场流动规律及结构优化研究[J].石油机械,2002,30(12):1~3,57.

[19] 孙俊.旋流除砂器在某海上平台除砂效果的研究[D].成都:西南石油大学,2013.

[20] 于勇,张俊明,姜连田.FLUENT入门与进阶教程[M].北京:北京理工大学出版社,2008:49~53.

[21] 黄俊龙,谢朝新,周宁玉,等.固-液旋流分离器结构优化模拟研究[J].后勤工程学院学报,2012,28(1):45~49,55.

[22] 王志斌,陈文梅,褚良银,等.旋流器流场的数值模拟及对流场特性的分析[J].四川大学学报(工程科学版),2006,38(3):59~64.

[23] 梁政,吴世辉,任连城.论水力旋流器流场数值模拟中湍流模型的选择[J].天然气工业, 2007,27(3):119~121,161.

[24] Mousavian S M,Najafi A F.Numerical Simulations of Gas-Liquid-Solid Flows in a Hydrocyclone Separator[J].Archive of Applied Mechanics,2009,79(5):395~409.

[25] 王志斌,陈文梅,褚良银,等.旋流分离器中固体颗粒随机轨道的数值模拟及分离特性分析[J].机械工程学报,2006,42(6):34~39.

[26] 苏劲,袁智,侍玉苗,等.水力旋流器细粒分离效率优化与数值模拟[J].机械工程学报,2011,47(20):183~190.

[27] 冯进,张慢来,刘孝光,等.气-液旋流器内部流场的CFD 模拟[J].化工机械,2005,32(6):358~361.

[28] 袁惠新,李双双,付双成,等.三相分离旋流器内流场及分离性能的研究[J].流体机械,2015,43(1):28~32.

[29] 蒋明虎,李永山,赵立新,等.脱气除砂三相旋流器溢流管结构数值模拟分析[J].石油化工设备,2014,43(5):10~13.

NumericalSimulationStudyofCycloneDesander

WANG Yue-wen, ZHAO Li-xin, XU Bao-rui, JIANG Ming-hu, WANG Yuan

(CollegeofMechanicalScienceandEngineering,NortheastPetroleumUniversity)

The composition of produced liquid in the oil field was introduced and the necessity of desanding it was illustrated. Through having cyclone separation technology and gravitational sedimentation technique considered, a type of cyclone desander was designed which has a closed bottom flow and single exit. Making use of Fluent software to calculate internal flow field of the cyclone desander, both initial cloud image of pressure loss and sand distributions were obtained. Simulating and analyzing internal cyclone separation and gravitational sedimentation within the cyclone desander can provided a design basis for optimizing the cyclone and sand box structure.

cyclone separation, gravitational sedimentation, desanding, numerical simulation

国家“863”计划课题(2012AA061303)。

王月文(1991-),硕士研究生,从事旋流分离技术研究。

联系人赵立新(1972-),教授,从事旋流分离技术、流体机械和工程技术研究,lx_zhao@126.com。

TQ051.8

A

0254-6094(2017)03-0334-06

2016-07-14,

2016-12-19)

(Continued from Page 321)

(1.CollegeofMechanical&ElectricalEngineering,LanzhouInstituteofTechnology;2.LanzhouSpaceTechnologyInstituteofPhysics; 3.XinjiangShenhuoCoalPowerCo.,Ltd.)

AbstractThe cooling assembly for the rubidium-bubble control process was introduced where a 2-way cooling circulation system was adopted in the circulation cooling system and its cooling core has porous channel cooling adopted to increase cooling areas, including making use of position-regulating mechanism to have rubidium-bubble contacted with ZnO medium so that the quantitative rubidium stored in glass integrator can deposit in rubidium bubbles. This tooling equipment can improve the qualified rate of rubidium-bubble product because of its compact structure and stable operation.

Keywordsrubidium-bubble filling, rubidium control, position regulating, cooling assembly