立式圆盘真空焙烧炉的结构设计

涂长志 张 岩 杨 巍 黄 帅

(1. 中国石化催化剂有限公司南京分公司;2. 天华化工机械及自动化研究设计院有限公司)

立式圆盘真空焙烧炉的结构设计

涂长志1张 岩2杨 巍2黄 帅2

(1. 中国石化催化剂有限公司南京分公司;2. 天华化工机械及自动化研究设计院有限公司)

介绍了一种新型立式圆盘真空焙烧炉在5A分子筛脱蜡吸附剂干燥过程中的应用,根据物料特性和工艺特点进行设备的结构设计,实现了真空连续操作和干燥温度的精确控制。

焙烧炉 真空 立式圆盘 结构设计

5A分子筛脱蜡吸附剂可利用分子筛的吸附作用从石油油品中吸附、分离正构烷烃,其制备过程一般包括筛末聚晶、干燥、转晶及离子交换等流程。但由于5A分子筛脱蜡吸附剂基质小球具有强吸水剂,水热稳定性差,因此在干燥过程中蒸发出的水分会造成产品本身的水热破坏,导致苯吸附量降低。目前,生产过程中的干燥设备多采用常压焙烧炉和真空厢式干燥器处理,主要存在以下问题:常压焙烧炉蒸发出的水分不能及时被带走,影响产品吸附容量;真空厢式干燥器无法实现连续生产,设备间歇操作,生产能力小,成本高;真空度小,耗能大,物料容易外泄,影响环境;装置占地面积大,建造费用高[1]。

中国石化催化剂有限公司南京分公司和天华化工机械及自动化研究设计院有限公司针对5A分子筛脱蜡吸附剂的特点和现有生产工艺的弊端,开发研制了一种用于5A分子筛脱蜡吸附剂基质小球的电热式真空回转干燥设备。其优点在于:采用真空强制抽吸,焙烧蒸发出来的高温水蒸气迅速排出,防止高温水蒸气对吸附剂晶体结构造成破坏,提高了吸附剂的吸附容量;采用电加热,干燥温度控制稳定;干燥过程中物料无泄漏,经济环保。

1 立式圆盘旋转真空焙烧炉的结构设计

针对5A分子筛脱蜡吸附剂生产工艺的特殊要求,开发研制的立式圆盘真空焙烧炉具有成本低、结构紧凑、处理量大、填充率高、传热均匀、能耗小、运行平稳、密封性能好、安装和检修便捷的特点。

1.1 设备构成

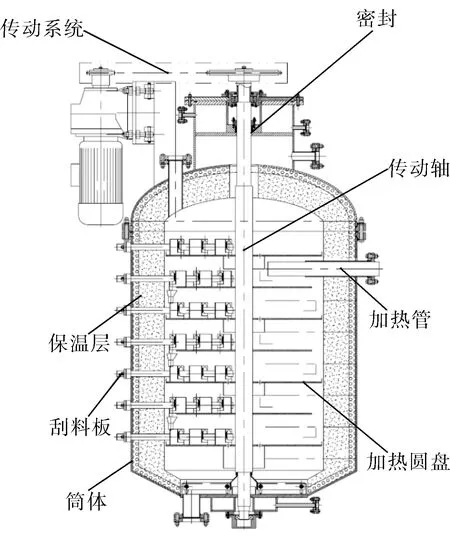

立式圆盘真空焙烧炉主要由进料口、传动系统、筒体、出料口、密封冷却系统、抽真空口、轴、刮料板及加热圆盘等组成(图1)。

图1 立式圆盘真空焙烧炉结构示意图

筒体顶部设有进料口和抽真空口,筒体、封头内衬采用浇注料结构作为耐火和保温层,壳体材料为碳钢。筒体内设有间隔交替水平面布置大圆盘和小圆盘,大圆盘和小圆盘与主轴焊接为一个整体。主轴传动为链传动形式,轴密封采用无油盘根密封。在每层大圆盘上设置下料刮料板Ⅰ、每层小圆盘上设置下料刮料板Ⅱ,下料刮料板Ⅰ、Ⅱ靠自重套置在刮料杆上,且下料刮料板Ⅰ、Ⅱ布置方向相反(图2)。大圆盘上,与下料刮料板呈135°处置有摊料刮料板,摊料刮料板与圆盘间留有间隙,在每层大圆盘和小圆盘下方沿圆周方向均匀设置3~4根热辐射管作为热源,热辐射管与焊接在筒体上的套管通过法兰固定连接,大圆盘出料口设在靠近主轴的一侧,而小圆盘的集料口设在靠近筒体边缘处。

图2 耙料结构示意图

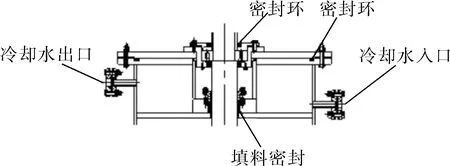

1.2 密封结构

立式圆盘真空焙烧炉筒体上下端(静止端)与传动轴(运动端)之间密封采用“填料+密封环”的水冷却结构。

由于5A分子筛脱蜡吸附剂真空圆盘干燥焙烧工艺技术要求真空度高达-0.09MPa,因此对设备的密封结构要求很高。一般密封结构有:迷宫密封、轴向接触密封(端面密封)及径向接触密封等。迷宫密封是让气流流经弯曲的通道,产生流体阻力,使漏风量减少,因没有接触面,故不存在磨损问题,也不受筒体窜动的影响;轴向接触密封(端面密封)是由端面在相对运动中紧密研磨啮合而达到密封要求的,由于弹簧压力随圆筒的窜动而变化,因此可改善转筒旋转时的径向跳动和轴向窜动性能差的问题;径向接触式密封是在筒体全圆周上形成接触面,起到密封作用的[2]。

在5A分子筛脱蜡吸附剂干燥焙烧工艺技术中,立式填充床焙烧炉的炉体壁面温度为600℃,炉体内5A分子筛脱蜡吸附剂温度为550℃,焙烧尾气温度为550℃,同时5A分子筛脱蜡吸附剂高温焙烧活化时蒸发出水蒸气需要及时排出;为防止5A分子筛脱蜡吸附剂粉尘和焙烧尾气泄漏,必须保证立式填充床焙烧炉的筒体上下端(静止端)与传动轴(运动端)之间密封性能良好,因此单纯采用以上一种密封无法达到工艺要求,笔者在设计过程中对密封结构进行了革新。

焙烧炉上端采用“填料+密封环”结构密封(图3),密封组件一端与壳体焊接,内部壳体与轴密封采用填料实现径向密封;密封组件上端采用法兰密封环实现轴向密封,法兰盘上部固定传动部件,并增加一组密封环,将密封组件箱体与大气隔离。设备运行时密封组件内通入冷却水,降低密封元件温度的同时也起到一定的密封作用。焙烧炉下端采用静态密封结构,用密封函将轴端完全密封起来。上端组合密封有效防止了密封接触面聚集粉尘,提高了填料使用周期,且有效防止了炉筒体内高温粉料和高温气体的外泄;同时在填料四周采用冷却水对填料进行冷却,避免了填料在长时间运行情况下高温膨胀产生疲劳而引起缝隙,导致真空度降低的问题。下端采用静态密封,密封部件不与转动部件接触,避免了密封元件的磨损,密封结构安全可靠。

图3 新型密封结构

1.3 保温材料和保温形式

立式圆盘真空焙烧炉的炉膛采用轻质莫来石浇注料与硅酸铝耐火纤维相结合形式,炉膛四周内衬采用轻质莫来石浇注料填充内壁炉膛,侧壁采用硅酸铝耐火纤维模块与外界隔热,为增加轻质莫来石浇注料和硅酸铝耐火纤维模块的强度并固定其结构型式,最外层用碳钢包覆。

1.4 炉膛电加热及其控制系统

为实现5A分子筛脱蜡吸附剂活化、干燥和焙烧的一体化功能,并保证每个阶段的精确控温,立式圆盘真空焙烧炉的炉膛加热分为4个区,共7个加热盘片,每个盘片采用3组电加热丝,每组3.2kW;每个加热区有一个温控系统,通过温度控制自动反馈到电气控制柜自行运行将温度控制在每个区所需的温度区间。由于基本上每两个加热盘片组成一个加热区,热量分配更精细,而且整套加热系统完全采用温度控制的自控系统,自动化程度高,因此5A分子筛脱蜡吸附剂的活化、干燥和焙烧温度控制更精准,对5A分子筛脱蜡吸附剂的吸附容量的提升更加有利。

2 工作原理

主轴靠传动机构驱动旋转,带动筒体各层大圆盘和小圆盘旋转,每层大圆盘和小圆盘下方沿环向均匀布置3~4根热辐射管,每根热辐射管的功率可以达到3.0~5.0kW,加热温度600~800℃,加热方式均匀。物料经进料口后,率先导入到大圆盘上,料层厚度20~30mm。在下料刮料板Ⅰ与摊料刮料板的共同作用下,物料与大圆盘始终保持接触,均布在大圆盘上,并不断汇入大圆盘中心下料口处,落入下一层小圆盘中心,物料充分受热均匀后在下料刮料板Ⅱ作用下,将物料推至圆盘边缘集料口处经由集料口落入第3层大圆盘边缘。大圆盘、小圆盘下料孔均交错布置。物料在大圆盘上再次均布,物料充分受热。并自上而下依次沿每层大圆盘和小圆盘下料孔排出,直至流至末层下料口,最后从出料口排出,完成整个焙烧过程。

立式圆盘真空焙烧炉共7个加热盘片,每个盘片3组电加热丝,每组电加热丝功率为3.2kW,加热功率共67.2kW;传动功率为1.5kW,总功率为68.7kW。同时立式圆盘真空焙烧炉密闭效果好,保温隔热性能强。与中国石化催化剂南京分公司现有真空厢式炉功率(80kW)相比节能效果明显,而且立式圆盘真空焙烧炉处理量达50kg/h,并可连续运行,远大于真空厢式炉间歇操作的处理量。

3 立式圆盘真空焙烧炉的结构特点

立式圆盘真空焙烧炉的结构特点如下:

a. 结构紧凑、处理量大、填充率高(25%~30%)、轴体膨胀后圆盘和刮料板始终接触且运行平稳,安装、检修便捷;

b. 焙烧温度达600~800℃,均匀布置的热辐射管和物料流动时随圆盘的旋转增加了物料传热的均匀度,且能耗小;

c. 真空环境下焙烧,催化剂活性好,焙烧效率高;

d. 由于内部采用耐高温保温浇注料,筒体和封头材料为碳钢,从而节约了制造成本。

4 结束语

针对5A分子筛脱蜡吸附剂生产工艺的特性,开发研制的立式圆盘真空焙烧炉,解决了传统干燥设备蒸发水分不能及时排出、物料泄漏和温度难以控制的问题。新设计的设备可连续操作、结构紧凑、占地面积小、总体投资小。

[1] 刘相东,于才渊,周德仁.常用工业干燥设备及应用[M].北京:化学工业出版社,2004.

[2] 成大先.机械设计手册[M].北京:化学工业出版社,2008.

StructureDesignofVerticalDiskVacuumCalcinator

TU Chang-zhi1, ZHANG Yan2, YANG Wei2, HUANG Shuai2

(1.NanjingBranchCompany,SinopecCatalystCo.,Ltd.; 2.TianhuaChemicalMachineryandAutomationInstituteCo.,Ltd.)

A vertical disk vacuum calcinator’s application in the drying process of 5A molecular sieve de-waxing adsorbents was described. Through considering the material characteristic and the technological character, the calcinatory structure was designed to realize accurate control of the vacuum continuous operation and the drying temperature.

calcinatory, vacuum, vertical disc, structure design

涂长志(1966-),高级工程师,从事化工行业催化剂相关领域的技术开发与研究。

联系人张岩(1984-),工程师,从事化工、煤化工及电力等行业相关干燥技术的开发研究,zhangyanth@163.com。

TQ054

A

0254-6094(2017)03-0307-03

2016-06-28,

2016-12-13)