回转圆筒干燥机回转精度修复与控制

张 博 裴国学

(天华化工机械及自动化研究设计院有限公司)

回转圆筒干燥机回转精度修复与控制

张 博 裴国学

(天华化工机械及自动化研究设计院有限公司)

介绍了回转圆筒干燥机滚圈更换时修复回转精度和控制设备整体同心度的方法,并根据实际情况进行了数据测量、数据分析、方案论证,实现了对设备整体同心度的良好控制,为设备更换滚圈和控制设备同心度提供参考。

回转圆筒干燥机 滚圈更换 回转精度 控制

回转圆筒干燥机目前已广泛应用于食品、化工、冶金及建材等行业,此设备在TA装置干燥设备中起到了关键性的作用。回转圆筒干燥机是依靠托轮、滚圈等传动系统旋转的回转设备,使用到一定年限,滚圈与托轮表面会出现点蚀、剥落现象。鉴于此,天华化工机械及自动化研究设计院有限公司(以下简称天华院有限公司)进行了滚圈更换的技术攻关,经过现场调研、数据分析和方案论证,最终完成了对回转圆筒干燥机两滚圈的更换,并获得了成功。在回转圆筒干燥机滚圈更换领域,这是难度最大、精度最高、最成功的案例,为将来行业内设备维修保护提供了有力的参考依据。

1 设备简介

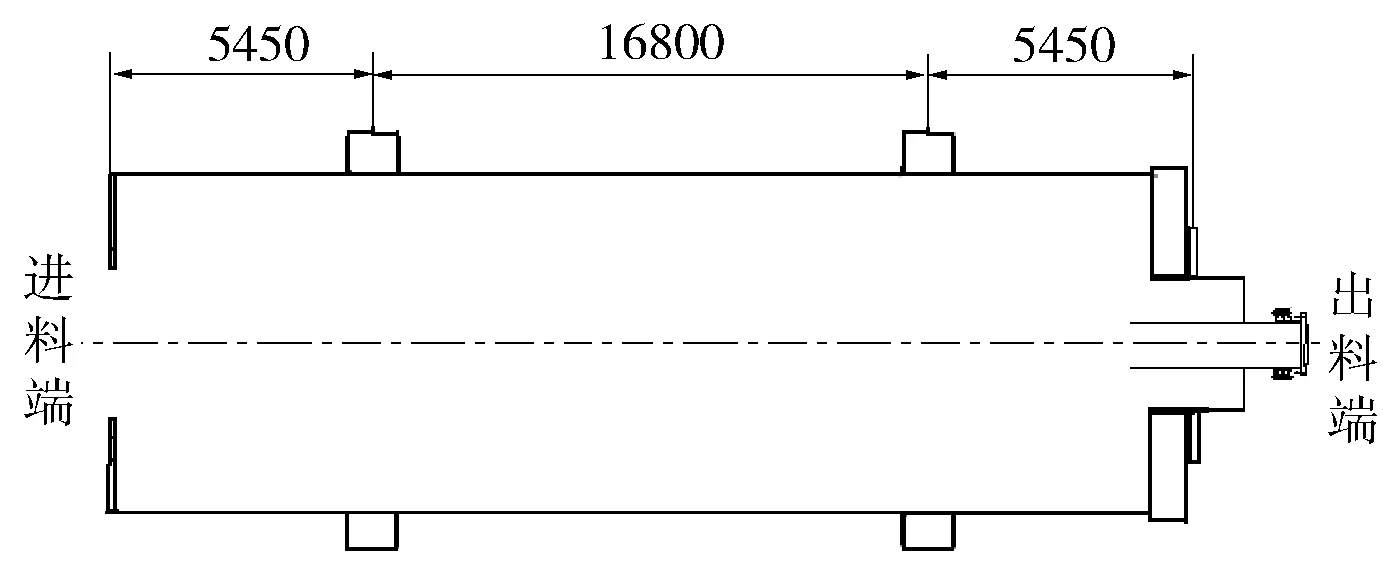

回转圆筒干燥机的结构示意图如图1所示,回转圆筒干燥机由筒体(包括壳体、蒸汽管、汽室、锤击器)、进出料螺旋、进出料端密封、加热系统、传动系统(包括电机、减速机、齿轮、托轮、托轮挡轮、滚圈)和润滑系统组成,可实现7 200h的连续运转,可用于含乙烷、甲醇及醋酸等有机挥发份物料的干燥,具有热效率高、间接加热、溶剂易回收的特点,要求设备运行稳定、密封性好。

中国石化上海石油化工股份有限公司(以下简称上海石化)的某台回转圆筒干燥机,2005年11月投用,截止更换滚圈已运行8.5年。目前设备进料端与出料端滚圈外圆面出现严重点蚀、剥落现象,使设备冲击和振动加大,影响设备稳定运行,若仍然坚持运转可能对传动系统造成永久性损伤,造成设备主体同心度下降和进出料端密封性能下降,使物料泄漏,导致产品质量不稳定、环境污染,存在很大的质量和安全风险[1]。

图1 回转圆筒干燥机结构示意图

2 滚圈更换方案的实施与筒体同心度的控制

针对上海石化回转圆筒干燥机所出现的状况,基于尽量改动小、投资少的原则,天华院有限公司提出改造方案,决定更换进出料端滚圈和磨损较严重的楔形滚圈垫板,保留部位的垫板作原始找正参考基准,并保持原始回转圆筒干燥机安装基础、所有工艺管口方位和定位尺寸不变。

2.1 改造前设备原始数据测量并判定运行状态

设备圆周共有40个楔形垫板,为了更好地控制筒体,把筒体圆周等分成20份并进行编号(1#~20#),设备整体做好统一标记,并用百分表测各处的原始跳动值,筒体测量部位示意图如图2(图2由图1简化而来)所示,由于J处接管为软连接,因此不测量J处数据。

图2 筒体测量部位示意图

设备外形尺寸和机械参数如下:

筒体内径φ3.4m

筒体长度 27.7m

传热面积 1 250m2

机身转速 1.0~4.5r/min

主要材料 316L

设备自重 140t

处理能力 52t/h

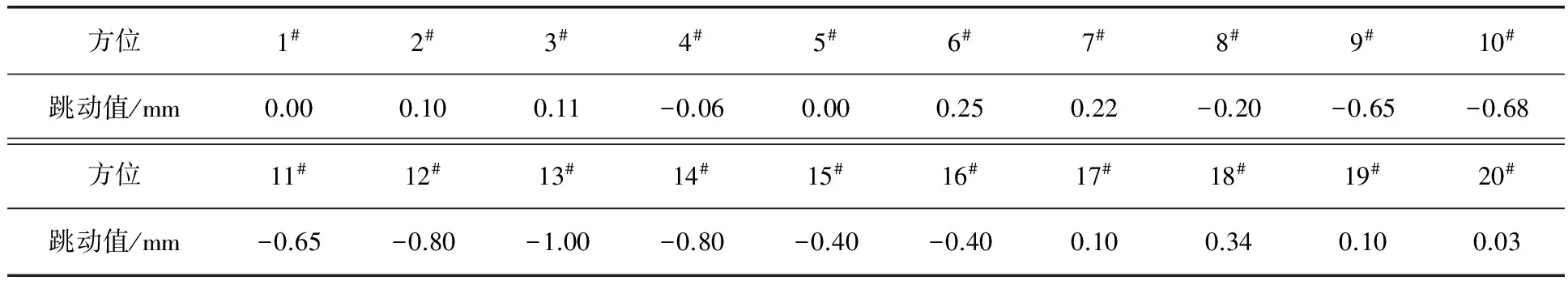

分析测量数据(表1),出料端滚圈径向(G处)跳动值接近4.5mm,磨损严重。出料端端法兰处径向(I处)跳动值为4.1mm,跳动较大。A、B、C、D、E、F、H处数值良好。进料端与出料端滚圈跳动偏差不同步,且进料端滚圈径向跳动与出料端滚圈径向跳动相差近4倍,这直接导致了设备的运转跳动。

表1 设备筒体各部位原始跳动值

(续表1)

2.2 方案的确定

根据设备结构(图3)和现场条件,决定通过调整楔形垫板来控制设备整体同心度,从而完成更换滚圈。

图3 设备结构局部示意图

对于进料端,割外侧挡块,拆旧滚圈,然后用环规测筒体楔形垫板处圆度,经测量原始楔形垫板与环规内径贴合率为80%,最大间隙处为1mm,分析知,原始楔形垫板贴合良好,利用原始楔形垫板可基本保证设备运转的原基准。

对于出料端,由于设备进出料端结构尺寸不同,需改变楔形垫板尺寸来调整设备筒体的同心度。 根据设备结构尺寸确定新滚圈的尺寸,出料端滚圈内径比进料端滚圈内径大90mm。根据原始楔形垫板的尺寸和新滚圈的尺寸确定新楔形垫板的尺寸,并留有一定余长,新楔形垫板的尺寸示意图如图4所示。

由图4可知,两种新楔形垫板的最大补偿余量均为5.2mm。更换新滚圈时,可依靠楔形垫板的调整来保证设备整体同心度。

a. 进料端

b. 出料端

2.3 初次定位

对于进料端,电弧气刨割除20块磨损严重的楔形垫板(间隔一块割一块),打磨筒体垫板至光滑,并对割除楔形垫板处的焊缝做PT检测,确保无裂纹后即可安装新滚圈。新滚圈安装后,用4块新挡块点焊于原始楔形垫板上,对新滚圈进行轴向定位,然后用4块新楔形垫板分别在筒体上下左右对称方位(2#、12#、7#、17#)对滚圈进行初次定位并打紧,对滚圈进行基本固定。测滚圈内表面与原始楔形垫板的间隙值(表2)。

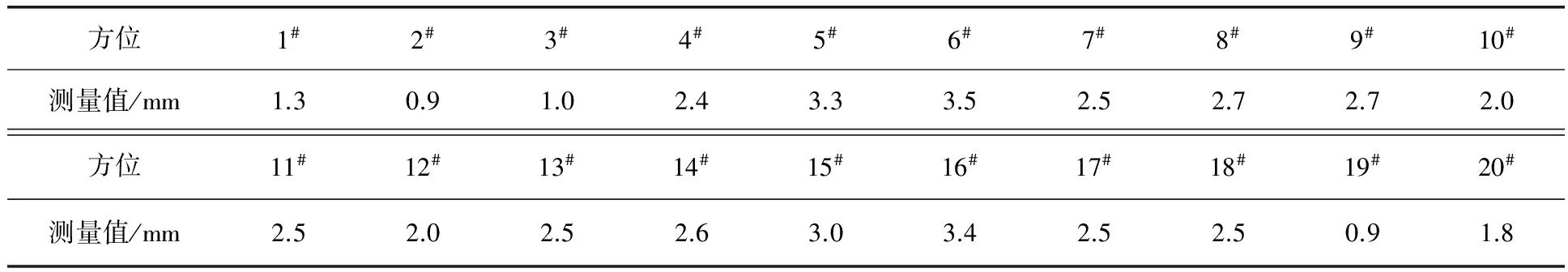

表2 进料端滚圈初次定位间隙测量值

分析表2数据可知,进料端滚圈处筒体2#方位基本为高点,12#方位为低点,两点偏差为1.1mm,但是该处筒体整体最大偏差为2.4mm,则应进行下一步调整。

对于出料端,电弧气刨割除20块磨损严重的楔形垫板(间隔一块割一块),打磨筒体垫板至光滑,并对割除楔形垫板处的焊缝做PT检测,确保无裂纹后即可安装新滚圈。

新滚圈安装后,用4块新挡块点焊于原始楔形垫板上,对滚圈进行轴向定位,然后用4块新楔形垫板分别在筒体上下左右对称方位(2#、12#、7#、17#)对滚圈进行初次定位并打紧,对滚圈进行基本固定。测滚圈内表面与原始楔形垫板的间隙值(表3)。

表3 出料端滚圈初次定位间隙测量值

分析表3数据可知,出料端滚圈处筒体对点方位偏差基本相同,但是该处筒体整体最大偏差为5mm,则应进行下一步的调整。

2.4 一次调整

把筒体复位,重新放在托轮上,测量进出料端滚圈内表面与原始楔形垫板的间隙,并通过新楔形垫板进行调整(由于出料端滚圈处间隙大,调整难度加大,按实际情况需增加8块新楔形垫板进行调整,编号:1#、3#、5#、8#、10#、14#、16#、19#),调整到最大偏差小于2mm时,新楔形垫板打紧并点焊在筒体斜垫板上,即对滚圈进行基本固定。最后盘车测进料端进料口的径向跳动值(表4)、出料端端法兰的径向跳动值(表5)和齿圈的径向跳动值(表6)。

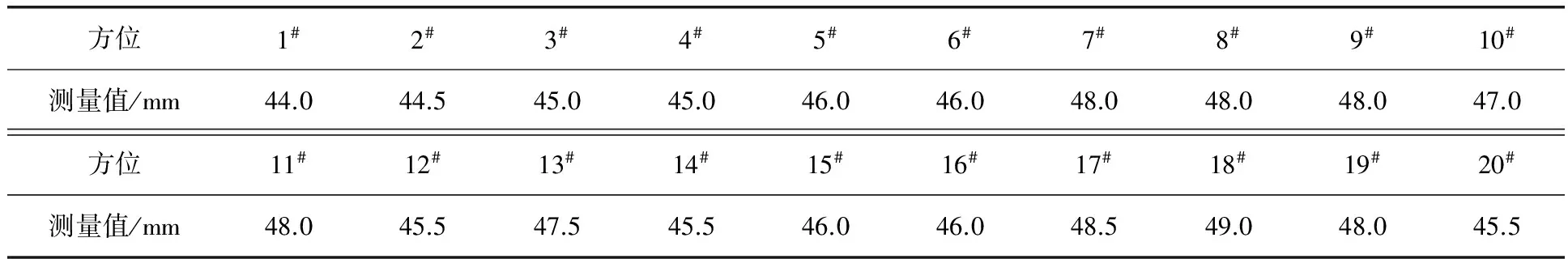

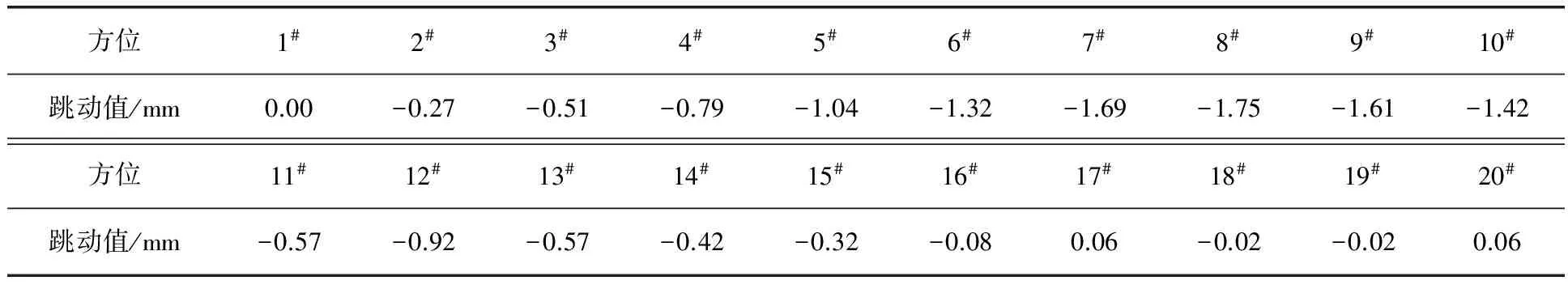

表4 进料端进料口径向跳动值

表5 出料端端法兰径向跳动值

表6 齿圈径向跳动值

分析表4数据可知,进料端进料口处筒体对点偏差最大值为1.00mm,整体最大偏差为1.77mm ,该值在允许范围内。分析表5数据可知,出料端端法兰处筒体对点偏差最大值为2.84mm,因整体最大偏差为3.19mm,该值偏大,所以需进行二次调整。分析表6数据可知,齿圈的最大跳动值为2mm,与原始跳动值一致。

由图5尺寸可知,调整出料端滚圈对进料端进料口处有一定的影响,要想调整出料端端法兰处的偏差2.84mm (单边为1.42mm),则出料端滚圈处应调整1.07mm,从而使进料端进料口处变动0.30mm,对进料端影响很小。所以只需对出料端滚圈进行二次调整。

图5 设备滚圈跨距尺寸示意图

2.5 二次调整

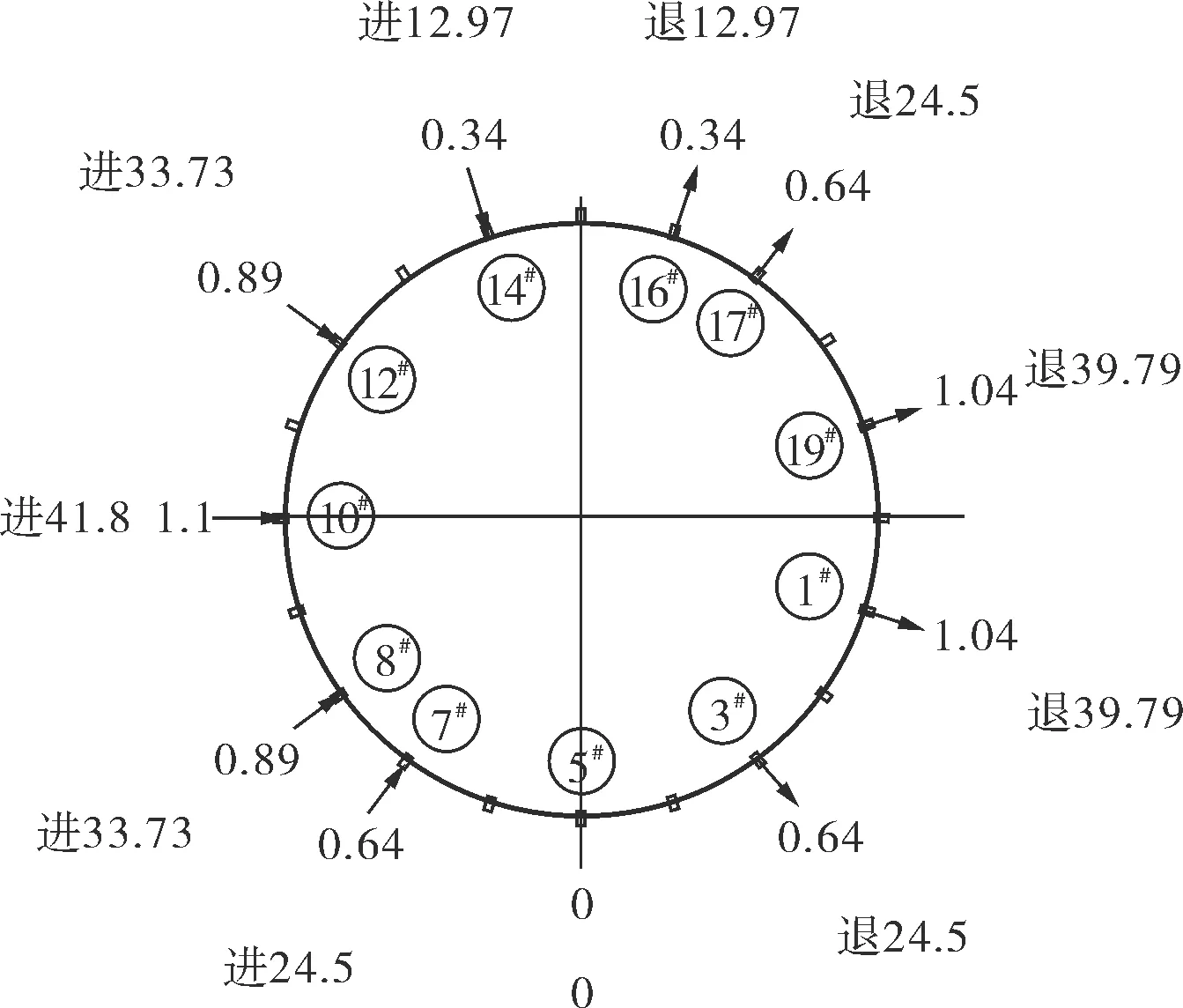

根据上述数据分析,出料端滚圈10#位置应向20#位置移动1.1mm,所以对已经定位的新楔形垫板做出如图6所示要求,内圈数据为筒体移动距离,外圈数据为新楔形垫板进退距离。

图6 新楔形垫板的移动要求

出料端滚圈处筒体10#位置向20#位置移动1.1mm,其他存在已定位新楔形垫板的位置也会随之移动相应的距离,通过计算可得出筒体每个方位移动的距离,进而可得出筒体每个方位新楔形垫板进退的距离(图6)。

按图6尺寸要求对新楔形垫板进行二次调整,把所有新楔形垫板打紧并点焊在筒体斜垫板上。最后盘车测出料端端法兰的径向跳动值(表7)。

表7 出料端端法兰径向跳动值

分析表7数据可知,出料端端法兰处筒体对点偏差最大值为1.32mm,整体最大偏差为1.50mm,该值在允许范围内。综上,进料端进料口、出料端端法兰处的跳动值在允许范围内,则可对进出料端滚圈处的所有新楔形垫板进行研装。

2.6 研装新楔形垫板

具体操作时,先研装其他未定位的新楔形垫板,再研装已定位的垫板。对于每一个新楔形垫板,用红丹粉涂抹于其内侧面,便于新楔形垫板与筒体垫板之间贴合点的观察,当贴合率在70%以上且贴合点均布时,可打紧新楔形垫板并点焊。

研装完毕后,测量进料端进料口的径向跳动值(表8)、出料端端法兰的径向跳动值(表9)和齿圈的径向跳动值(表10)。

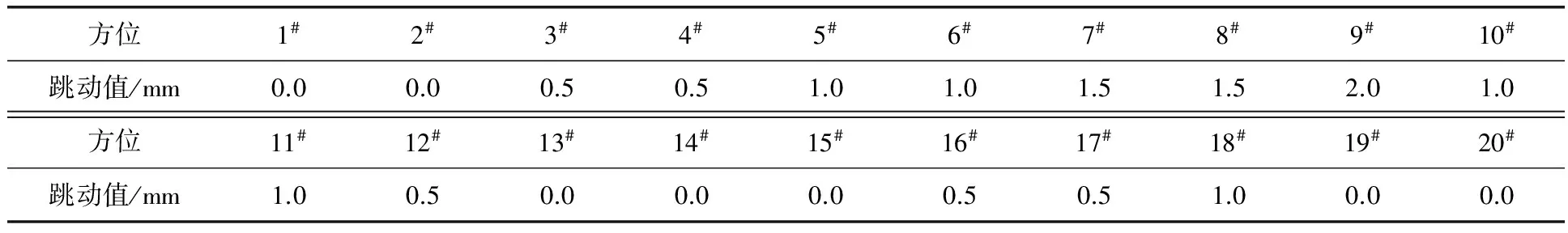

表8 进料端进料口径向跳动值

表9 出料端端法兰径向跳动值

表10 齿圈径向跳动值

分析表8数据可知,进料端进料口处筒体对点偏差最大值为1.34mm,整体最大偏差为1.15mm,该值在允许范围内。分析表9数据可知,出料端端法兰处筒体对点偏差最大值为1.81mm,整体最大偏差为1.75mm,该值在允许范围内。分析表10数据可知,齿圈的最大跳动值为2.2mm,其与原始跳动值基本一致。

研装完毕后,进料端进料口、出料端端法兰、齿圈处的跳动值均在允许范围内,则应进行下一步对新楔形垫板的焊接。

2.7 新楔形垫板和新挡块焊接

为使后续测量数据趋于良好,应确定焊接顺序。由表8中的数据可知,进料端进料口径向跳动数据较好,符合要求,即可从上部开始焊接。对所有新楔形垫板先整体焊一遍,再整体焊第2遍,依次焊完[2]。

由表9、10中的数据可知,齿圈径向跳动偏差与出料端端法兰径向跳动偏差方向一致,修复出料端端法兰径向跳动偏差可改善齿圈径向跳动偏差,即只需要对出料端端法兰径向跳动进行修复改善。分析表9中的数据,应使筒体向7#~9#位置靠近。将筒体的7#~9#位置转至下部,对此3处位置的新楔形垫板连续一次性焊完。其余未焊新楔形垫板在上部开始焊接。最后新挡块左右对称焊接于新楔形垫板上。

焊接完毕后,测量进料端进料口的径向跳动值(表11)、出料端端法兰的径向跳动值(表12)和齿圈的径向跳动值(表13)。

表11 进料端进料口径向跳动值

表12 出料端端法兰径向跳动值

表13 齿圈径向跳动值

分析表11数据可知,进料端进料口处筒体对点偏差最大值为1.13mm,整体最大偏差为1.40mm,符合要求。分析表12数据可知,出料端端法兰处筒体对点偏差最大值为1.48mm,整体最大偏差为1.48mm,符合要求。分析表13数据可知,齿圈的最大跳动值偏差为2mm,其与原始跳动值一致。

3 结束语

这次滚圈更换和设备整体找同心度的工作获得了圆满成功,设备能够平稳运行、正常生产作业,并得到了业主的高度认可。目前,对于国内一些回转圆筒干燥机来说,设备的滚圈已到了一定的维修更换周期,不管是国内生产还是国外进口的回转圆筒干燥机,这种技术对滚圈的更换和设备整体同心度的保证都起到了一定的作用,具有极大的实用价值和广阔的应用前景,并创造了一定的经济效益,填补了行业内的空白。

[1] 于才渊,王宝和,王喜忠.干燥装置设计手册[M].北京:化学工业出版社,2005.

[2] 李亚江,刘强,王娟.焊接质量控制与检验[M].北京:化学工业出版社,2006.

张博(1988-),助理工程师,从事化工设备相关工作,thkjzb@163.com。

TQ051.8+92

B

0254-6094(2017)02-0228-07

2016-05-09,

2016-12-06)