不同导叶参数对混流泵水力性能的影响

张文鹏,汤方平,石丽建,谢传流,夏 烨,段小汇

(扬州大学水利与能源动力工程学院,江苏 扬州 225009)

不同导叶参数对混流泵水力性能的影响

张文鹏,汤方平,石丽建,谢传流,夏 烨,段小汇

(扬州大学水利与能源动力工程学院,江苏 扬州 225009)

为探求不同导叶参数对混流泵水力性能的影响,以比转速为438的模型泵为研究对象,在模型试验验证的基础上,采用计算流体动力学方法,以常规导叶设计为基础,在保持其他参数不变的情况下,分别数值模拟计算了4种不同导叶叶片数方案和7种不同导叶片扫掠角度方案的混流泵段水力性能。数值模拟结果表明:改变导叶叶片数对混流泵段外特性影响明显,不同流量下存在不同的最优叶片数,小流量工况运行时,应适当增加叶片数,大流量工况运行时,应适当减少叶片数;不同导叶片扫掠角度对大流量区域影响显著,不同流量存在不同的最优导叶片扫掠角度且随着流量的增大从-16°逐渐偏向+24°;在流量为510 L/s时,计算扫掠角度范围内对效率的影响达5.5%。

混流泵;导叶;扫掠角度;水力损失;数值计算

混流泵又称斜流泵,其结构和性能介于轴流泵和离心泵之间,既吸取了轴流泵和离心泵的优点,又补偿了两者的缺点,是一种很理想的泵形式[1]。由于导叶式混流泵可以适应较大范围的扬程变化,因此在东深供水工程、南水北调东线工程等调水工程中有较多的应用[2-3]。

对混流泵的水力性能研究主要采用理论分析和模型试验两种方法。由于固定部件与旋转部件之间的动静干涉,仅通过模型试验很难精确测量出内部复杂的水流状态。近年来,随着计算机技术的发展,计算流体动力学(CFD)因具有计算周期短、费用低且可以直观得到水泵的内流场等优点,已在水泵研究中得到广泛应用[4-6]。

和轴流泵一样,混流泵设置导叶的目的也是为了把叶轮室内流出的高速液体收集起来,调整水流方向,减小乃至消除水流的速度环量,将水流的旋转动能转化为压能[7]。汤方平等[8-9]针对轴流泵后导叶回收能量问题进行了理论计算分析,提出了叶轮出口漩涡能和导叶叶型损失的计算方法;同时在大量模型试验资料的基础上,定量分析了各种比转速轴流泵导叶可回收的最大能量。钱涵欣等[10]通过模型试验研究了固定导叶安放角对泵性能的影响。张鑫太等[11]研究了混流泵径向正导叶,通过CFD计算了整台泵的水力性能。杨从新等[12-13]基于FLUNT软件,研究了叶轮叶片和导叶叶片的静压关系及绝对速度分布规律,分析了不同参数对混流泵水阻系数及效率的影响。虽然前人已从理论、模型试验和CFD计算等方面对轴流泵和混流泵导叶作用进行了分析研究,但导叶参数对混流泵水力性能的影响以及影响大小还不明确。本文采用控制变量的方法,通过数值模拟分析了不同导叶叶片数和不同导叶片扫掠角度下混流泵水力性能,以探求导叶单一参数改变对混流泵水力性能的影响。

1 计算模型

为了能够真实反映混流泵内部复杂的流动情况,选用比转速ns=438、泵叶轮的叶片数为5、叶轮直径为300 mm的模型泵对混流泵段的流体域进行了全流场数值模拟。以常规导叶设计为基础,在保持其他参数不变的情况下,分别计算了4种不同导叶叶片数方案和7种不同导叶片扫掠角度方案,并与试验结果进行对比分析。

1.1 计算水力模型的建立

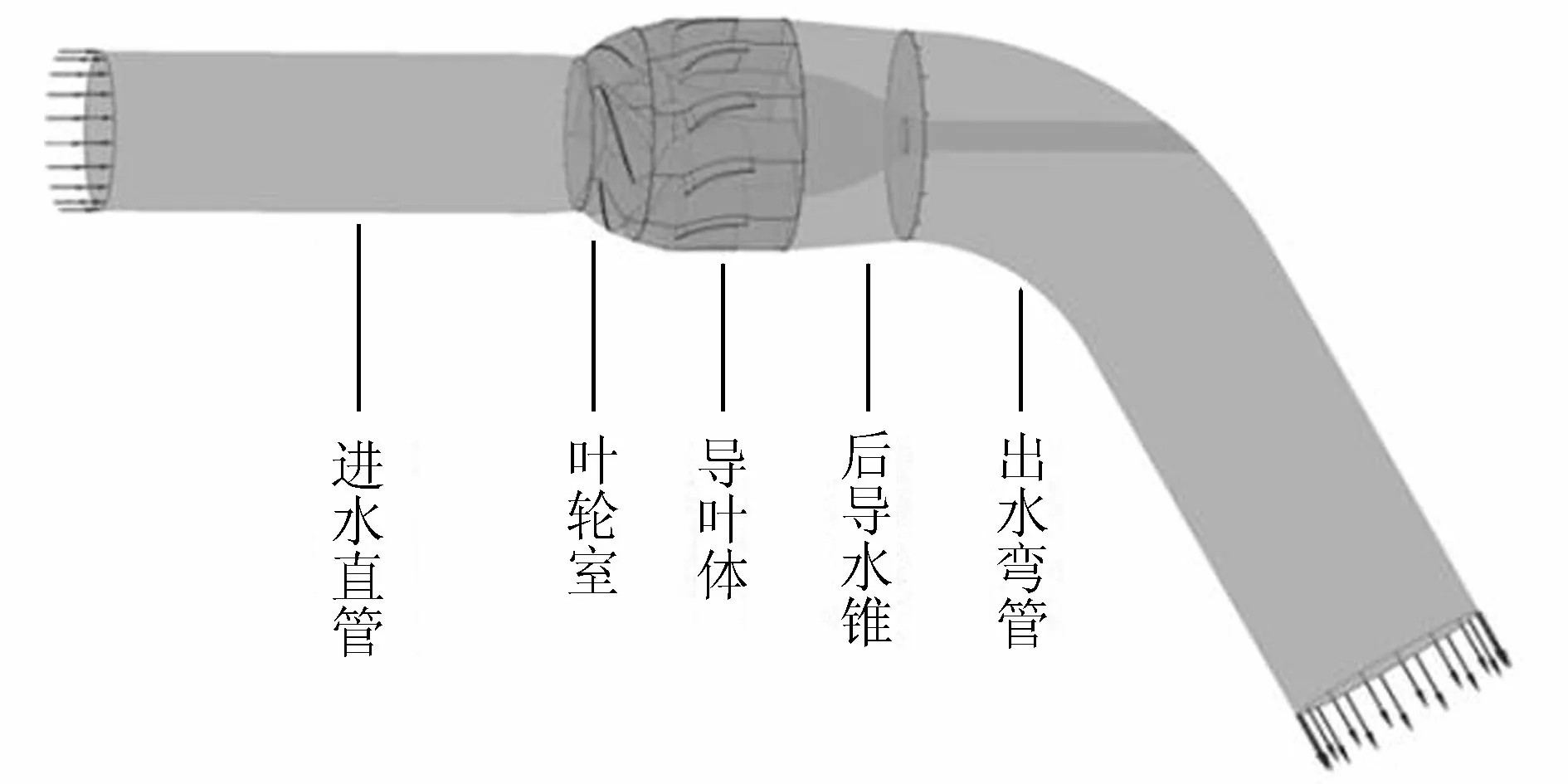

泵段整体的计算区域包括进水直管、叶轮室、导叶体、后导水锥和出水弯管,如图1所示。

图1 泵段计算模型

1.2 网格划分

进水直管、后导水锥和标准 60°出水弯管3个计算域均采用 ICEM 软件进行结构化网格划分,网格质量达到0.4以上,符合计算要求。混流泵叶轮和导叶体直接在 Turbo-Grid 中进行结构网格划分。经检验,叶轮和导叶体在 Turbo-Grid 中生成的网格质量较好,同时也能够满足正交性要求。由于本文只分析导叶体单一参数变化对泵段性能的影响,在每次计算时,除导叶体外的部件均不改变,不同导叶叶片数及不同导叶片扫掠角度下的模型网格数和网格质量也基本保持不变,以尽可能消除网格数和网格质量对结果的影响。叶轮单通道网格数在10万左右时,网格数再增加对模型计算效率基本无影响[14],因此,在计算时叶轮网格数为544 620;在满足网格无关性要求下,导叶网格数为485 352,泵段整体计算区域的网格数为2 292 437。

1.3 边界条件

本文基于雷诺时均N-S方程求解,紊流模型采用标准k-ε模型。k-ε模型适用于完全湍流流动过程的数值模拟,且不考虑分子黏性的影响,是一种满足绝大多数工程应用要求的紊流模型。对模型泵段进行数值模拟,内部流动是完全紊流流动过程,且所有计算方案都采用该紊流模型,因此,计算结果具有可比性。进水直管的进口即为整个计算域的进口,并设置为1个标准大气压的边界条件;出水弯管的出口为计算域的出口,并设置为质量流量出口的边界条件;叶轮部分设置为旋转域,转速设定为1 450 r/min,其中将叶轮轮缘的壁面边界设为相对于叶轮反向同速旋转,其他为静止域。固体壁面边界包括叶片表面、轮毂表面、叶轮外壳的内表面等,采用固壁表面以满足黏性流体的无滑移条件,近壁区域采用标准壁面函数。交界面设置:进水直管出口与叶轮进口、叶轮出口与导叶进口的动静交界面采用速度平均的Stage 型交界面,其余各部分交界面均采用None型交界面。

2 试验验证

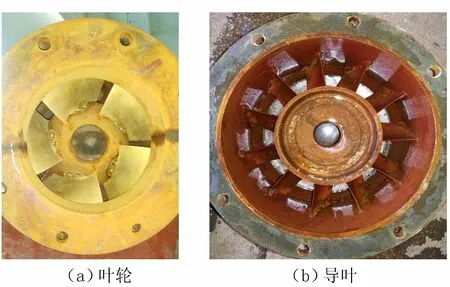

为验证数值模拟结果的可靠性,在扬州大学高精度水力机械试验台上进行了混流泵段的能量试验。试验台为立式封闭循环系统,总长度为60.0 m,管道直径为0.5 m,试验台通过鉴定,效率综合误差在± 0.39% 以内,满足国家标准。选用与数值模拟相一致的混流泵段装置进行试验,测试了导叶叶片数为11、导叶片扫掠角度为0°的方案,设置转速为1 450 r/min。试验所用的叶轮和导叶如图2所示,数值模拟和试验结果的外特性曲线对比如图3所示。

图2 试验用叶轮和导叶

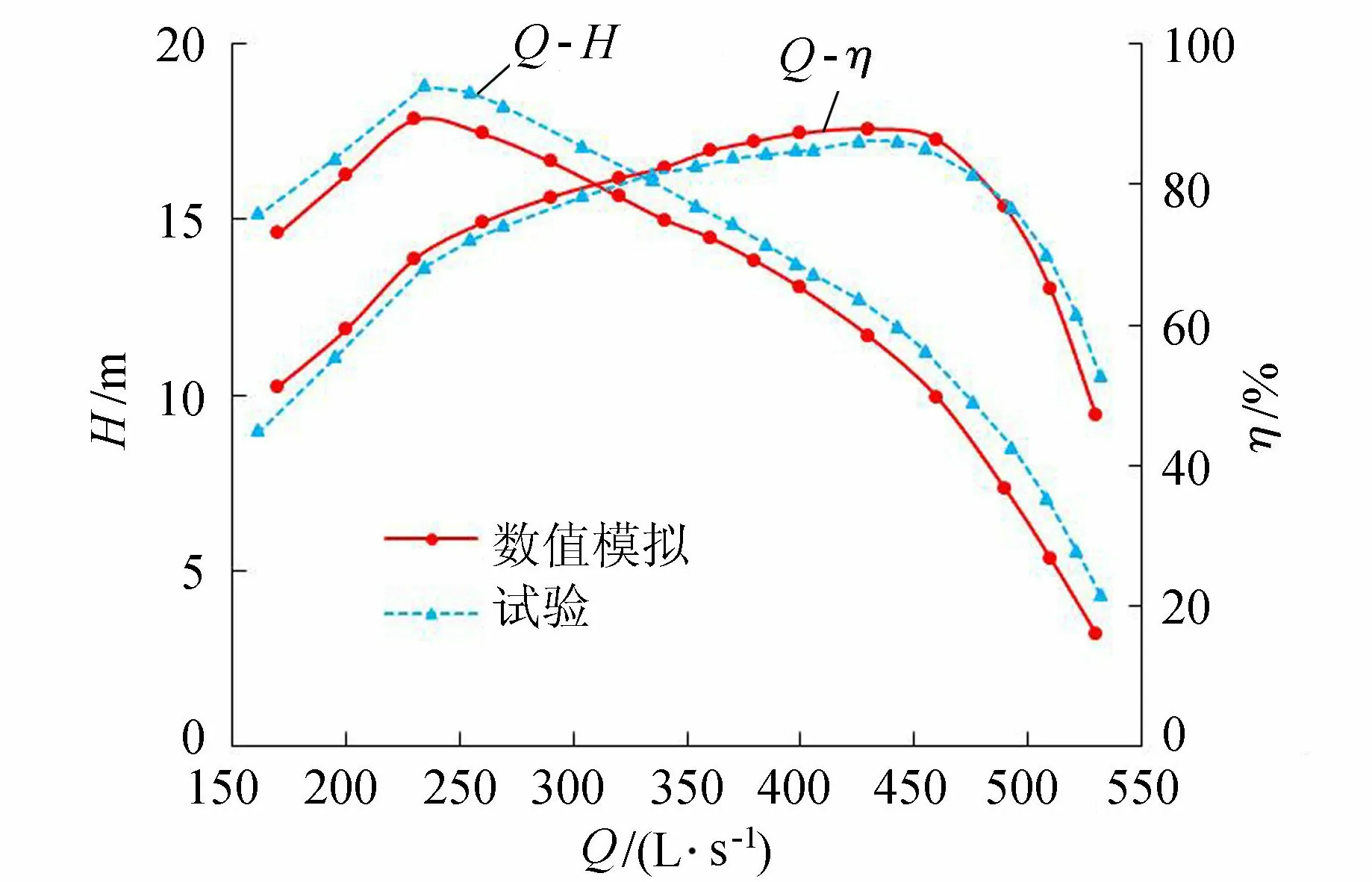

图3 试验结果与数值模拟结果对比

由图3可知,数值模拟与模型试验的外特性曲线趋势一致,但试验结果的流量-扬程(Q-H)和流量-效率(Q-η)曲线均整体向大流量偏移,这可能是模型泵叶片角度人工调节误差造成的。总体而言,数值模拟结果与试验结果存在少许误差,但最大误差不超过5%,满足工程应用要求,并且数值模拟计算时只改变导叶叶片1个参数,不同方案数值模拟计算结果的变化与叶轮角度无关,因此,数值计算结果是可靠的。

3 不同导叶叶片数对混流泵段性能的影响

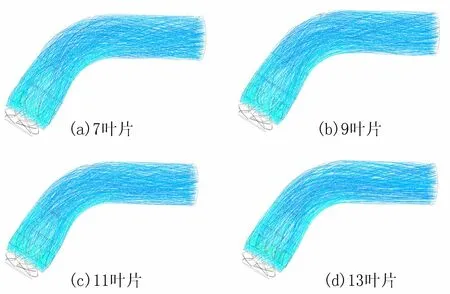

根据轴流泵与混流泵导叶的设计方法[15-17],导叶叶片数尽量不与模型泵叶片数成倍数关系,对叶片数为7、9、11和13的4种方案进行数值模拟分析。

3.1 外特性

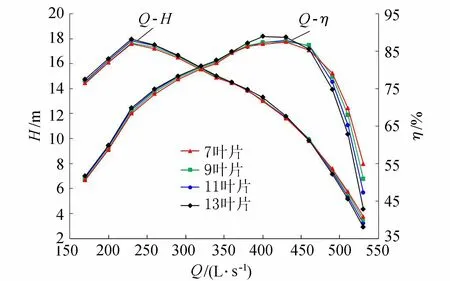

在保持其他参数不变的情况下,计算得到不同导叶叶片数时混流泵段外特性曲线,如图4所示。

图4 不同导叶叶片数时混流泵段外特性曲线对比

由图4可知,相对于大流量和高效区,在小流量区导叶叶片数对混流泵段外特性的影响较小,但还是表现出叶片数越多,扬程和效率越高的特点;在高效区,13叶片时扬程最高,效率较其他方案提升明显,流量相同时,叶片数越多,效率越高,但高效区范围相对其他方案时窄;在大流量区内,不同的叶片数对扬程影响较大,流量相同时,叶片数越少,扬程越高,效率也越高,并且随着流量的增大,这种趋势越明显。总体来看,4种方案的外特性曲线变化趋势一致,在大流量和高效区范围内,改变导叶叶片数对混流泵段的外特性影响明显。

3.2 水力损失

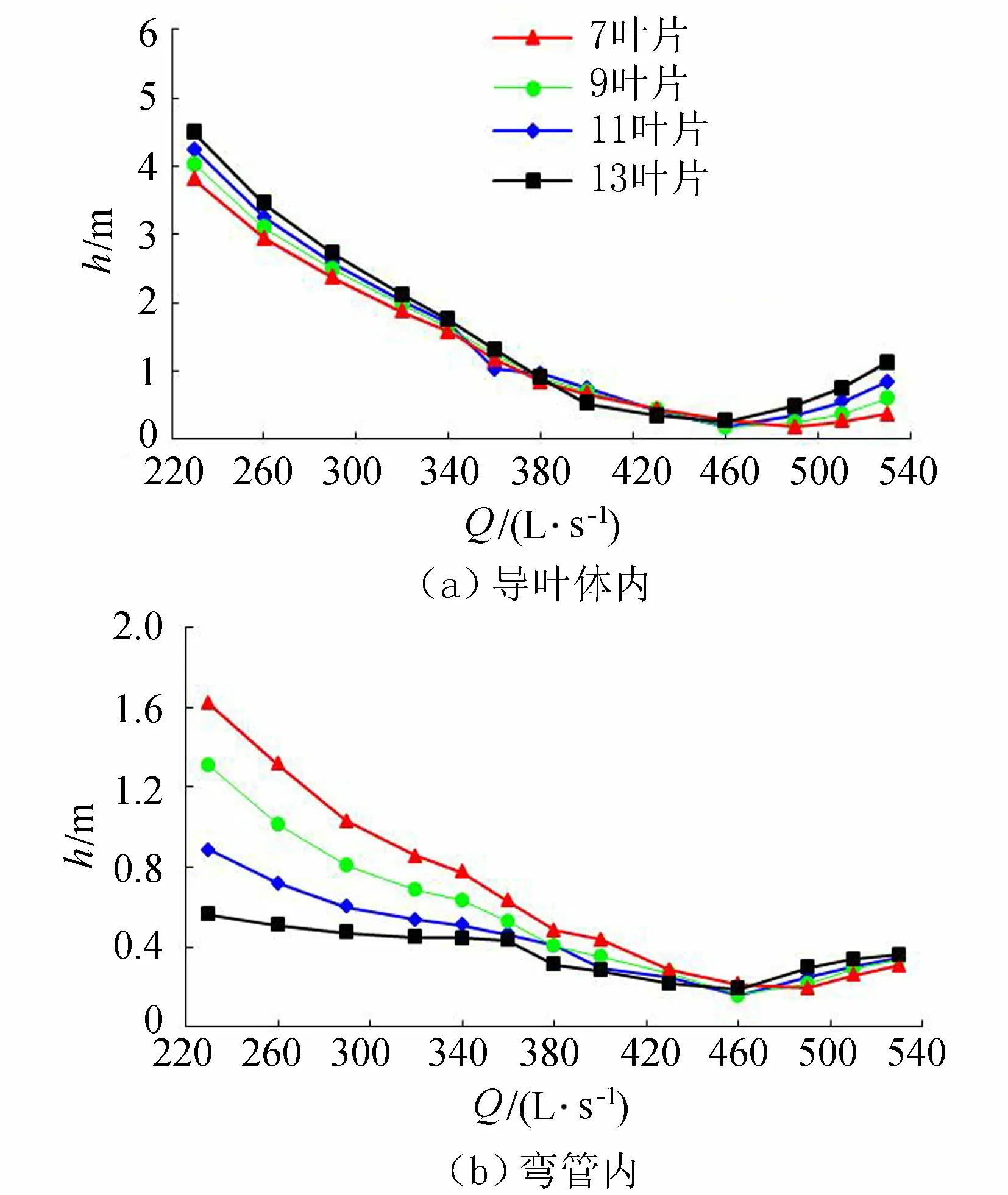

取不同导叶叶片数时导叶进口、导叶出口和弯管出口的总压,根据式(1)求取导叶体内和后导水锥到出水弯管出口范围内的水力损失,得到不同导叶叶片数的流量与水力损失的关系图,如图5所示。

(1)

式中:h为水力损失,m;P2、P1分别为出水端总压和进水端总压,Pa;ρ为水的密度,kg/m3。

图5 不同导叶叶片数时的水力损失曲线

由图5可以看出:导叶叶片数变化对水力损失影响明显。整体来看,在计算流量范围内,随着流量的增大,水力损失均表现出先减小后增大的趋势。图5(a)中,在导叶体内,小流量和大流量情况下,导叶叶片数越多,水力损失越大;在流量360~460 L/s区间内,不同叶片数对应的水力损失曲线出现交叉,并且13叶片时水力损失相对最小。不同导叶叶片数对水流的疏导作用差别较大,对导叶体内的水力损失而言,叶片数越少,导叶所受摩擦损失越小,水力损失越小。图5(b)中,在后导水锥和出水弯管内,不同叶片数时的水力损失变化大。7叶片时水力损失变化最大,在小流量时,水力损失最大,随着流量增大,水力损失下降明显,到Q=490 L/s时出现拐点,水力损失又开始随流量增大而变大,但仍小于其他叶片数时的水力损失。当导叶叶片数增加时,水力损失随流量的变化范围逐渐减小。在小流量区,水力损失相差较大,说明不同导叶叶片数在小流量区回收速度环量的能力不一样,叶片数越多,回收速度环量的能力越大,弯管内剩余速度环量越小,水流越平稳,水力损失越小。

3.3 内流场

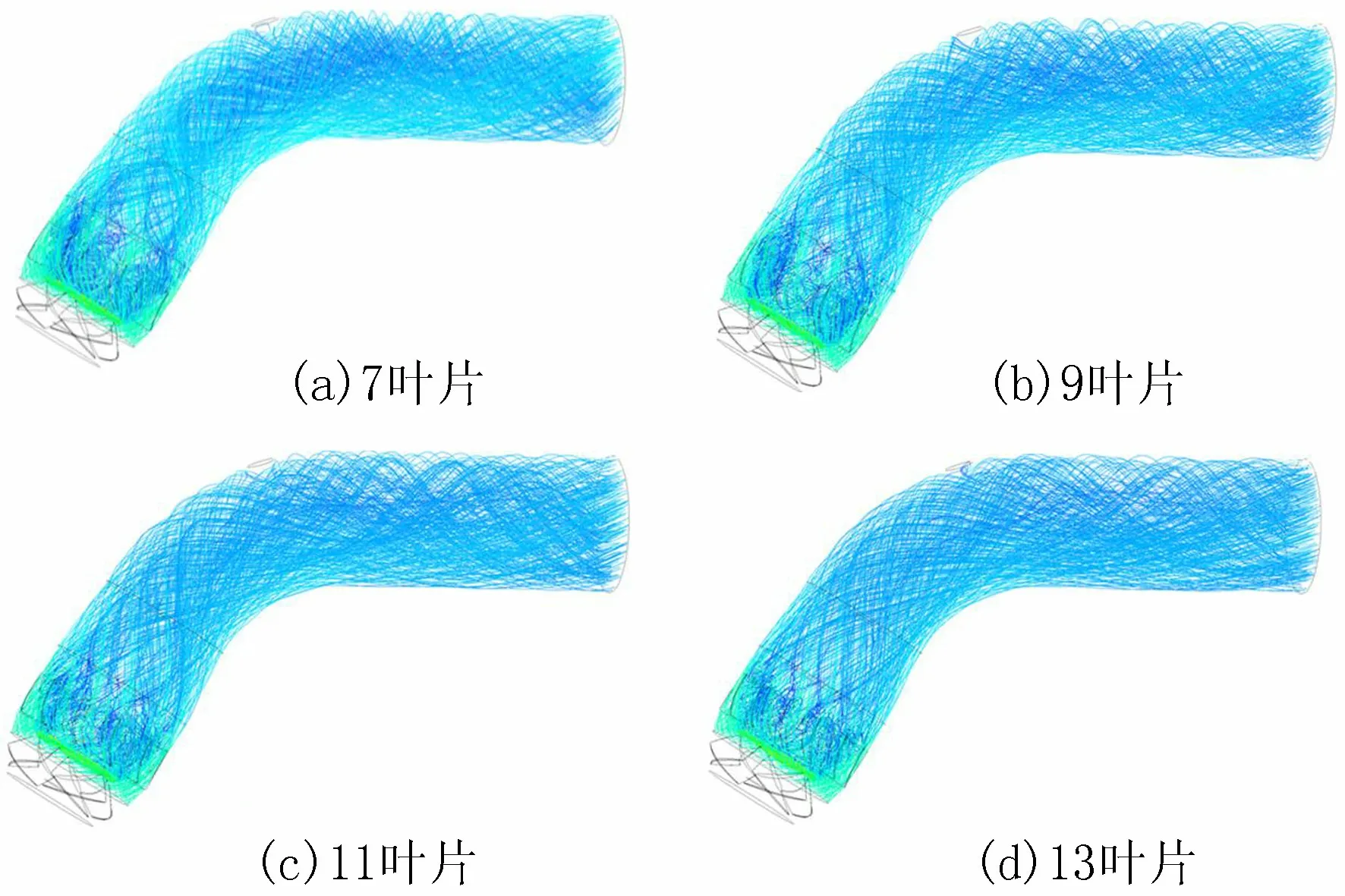

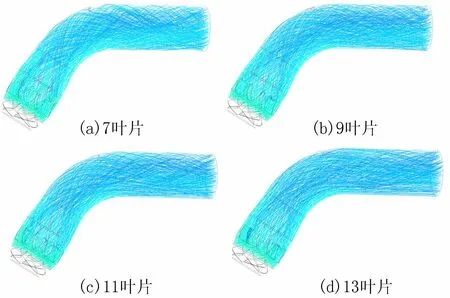

图6~8分别为Q=320 L/s、400 L/s、510 L/s时的导叶出口至出水弯管出口段内的流线。

图6 导叶出口至出水弯管出口段内的流线(Q=320 L/s)

图7 导叶出口至出水弯管出口段内的流线(Q=400 L/s)

图8 导叶出口至出水弯管出口段内的流线(Q=510 L/s)

由图6 可以看出,导叶体内脱流严重,水流在后导水锥和出水弯管内仍然是旋转流动的。7叶片时,导叶体内脱流最严重;11叶片时,内部水流状况逐渐得到改善,漩涡区减小;13叶片时,漩涡区明显增多,水流状态比11叶片时紊乱。整体来看,水流状态随着导叶叶片数的增加表现出先改善后变差的趋势。

由图7可以看出,7叶片时,导叶体内存在部分脱流区域,漩涡分布不均匀;11叶片时,导叶内部水流状况得到明显改善,不稳定区域从导叶体内部移向导叶尾部,弯管内水流相对平顺;13叶片时,导叶体内部分位置重新出现脱流,导叶体尾部的水流旋转趋势增强,出水弯管内的水流状态比11叶片时紊乱。整体来看,水流状态随着导叶叶片数的增加也表现出先改善后变差的趋势。

由图8可以看出,当Q=510 L/s时,各导叶体对水流的疏导作用无明显差异,内部均无明显脱流,各出水弯管内部水流状况也都比较平稳。

综合图5~8可知,导叶叶片数并不是越多越好,不同流量存在最合适的叶片数使混流泵段内的水力损失最小。①在小流量区,叶片数越多,对水流疏导作用越强,水流对导叶叶片的冲击作用也越强,致使导叶体内的水力损失越大,但经过导叶体的整流作用,流出导叶体的水流平稳,在弯管内水力损失减小。虽然导叶体内的水力损失占泵段内的水力损失比重很大,但不同导叶叶片数在导叶体内造成的水力损失变化不大,此时,弯管内的水力损失对总的水力损失的变化起主要作用,从而造成总的水力损失小。②在大流量区,水流对导叶叶片的挤压作用远大于小流量区域,导叶叶片数增加虽然对水流疏导作用增强,但叶片数越多,叶片对水流的挤压作用越强,叶片与水流的接触面积也越大,从而造成的摩擦损失也越大,此时摩擦损失占总的水力损失比重大,这也是大流量时叶片数越多泵段效率下降越快的重要原因。因此,在导叶设计时,有必要针对不同运行流量,选取最合适的叶片数。

4 不同导叶片扫掠角度对混流泵段性能的影响

导叶片扫掠是指在翼型参数保持不变的情况下,通过改变导叶体翼型断面的三维坐标值,将导叶片顺时针或逆时针(从顺水流方向看)掠过一定的角度,以寻找到一个使导叶体对速度环量回收能力最强的扫掠角度。原导叶翼型是按常规的径向排列的,扫掠角度为0°;规定导叶体叶片三维坐标以轮毂为基准线逆时针旋转一定的角度为前掠,用“+”表示,顺时针旋转一定的角度为后掠,用“-”表示。需要指出的是,叶轮叶片的变角调节是改变叶片的弦线与其圆周速度方向之间夹角的大小,而导叶片的扫掠是导叶片绕z轴整体弯掠的,因此,二者的调节方式不同,且认为导叶片的扫掠对装置的流量没有影响。

为分析不同导叶片扫掠角度对混流泵段性能的影响,以11叶片方案为例,对流量范围在230~530 L/s、导叶片扫掠角度分别-24°、-16°、-8°、0°、+8°、+16°和+24°的7种方案进行数值模拟比较分析。

4.1 外特性

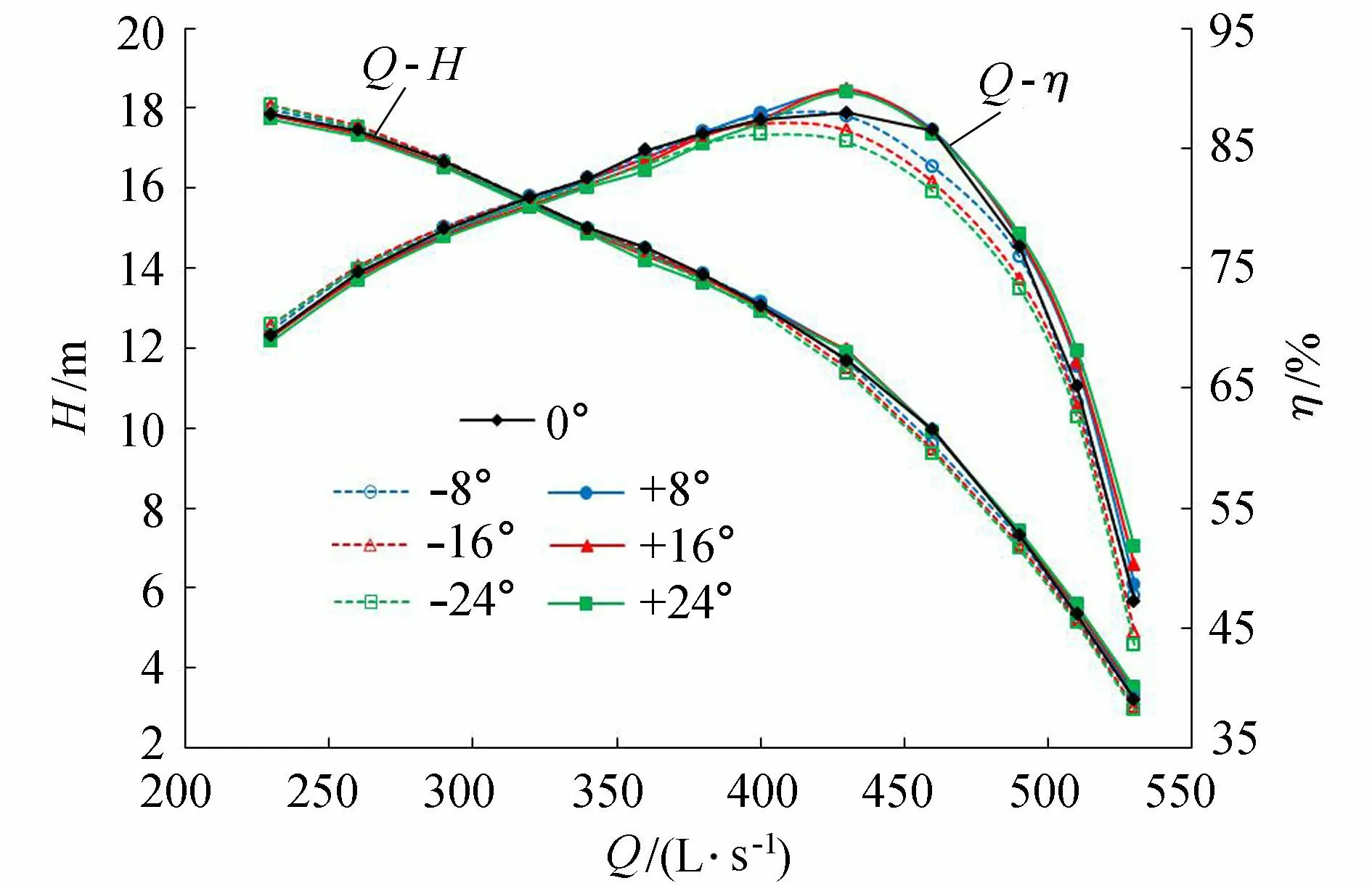

图9为7种方案混流泵段外特性曲线。由图9可知,在小流量区,虽然不同扫掠角度的外特性变化不如高效区和大流量区那样明显,但可以看出后掠的效果优于前掠,并且随着流量的减小,这种趋势越来越明显;在高效区,不同扫掠角度对应的Q-H和Q-η曲线均出现交叉甚至重叠,说明存在最佳的扫掠角度;在大流量区,相同流量时,前掠效果优于后掠,并且大致呈现出前掠角度越大,扬程越高,效率也越高的趋势,随着流量的增大,这种趋势越明显。

图9 不同导叶片扫掠角度时混流泵段外特性曲线对比

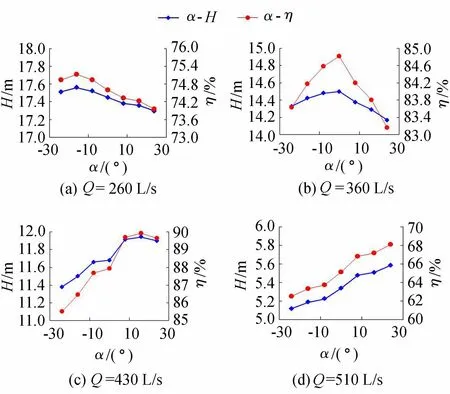

图10为Q=260 L/s、360 L/s、430 L/s、510 L/s时的扬程和效率随扫掠角度的变化曲线,可以看出,在Q=260 L/s、360 L/s、430 L/s时,扫掠角度约分别为-16°、0°、+16°时扬程和效率达到最优值,流量再增大,最优扫掠角度继续偏向正向角度。随着流量的增大,改变扫掠角度对混流泵段外特性的影响越来越明显,在Q=510 L/s时,计算范围内导叶片扫掠角度对效率的影响达5.5%。

图10 不同流量混流泵段外特性曲线随导叶片扫掠角度的变化

4.2 水力损失

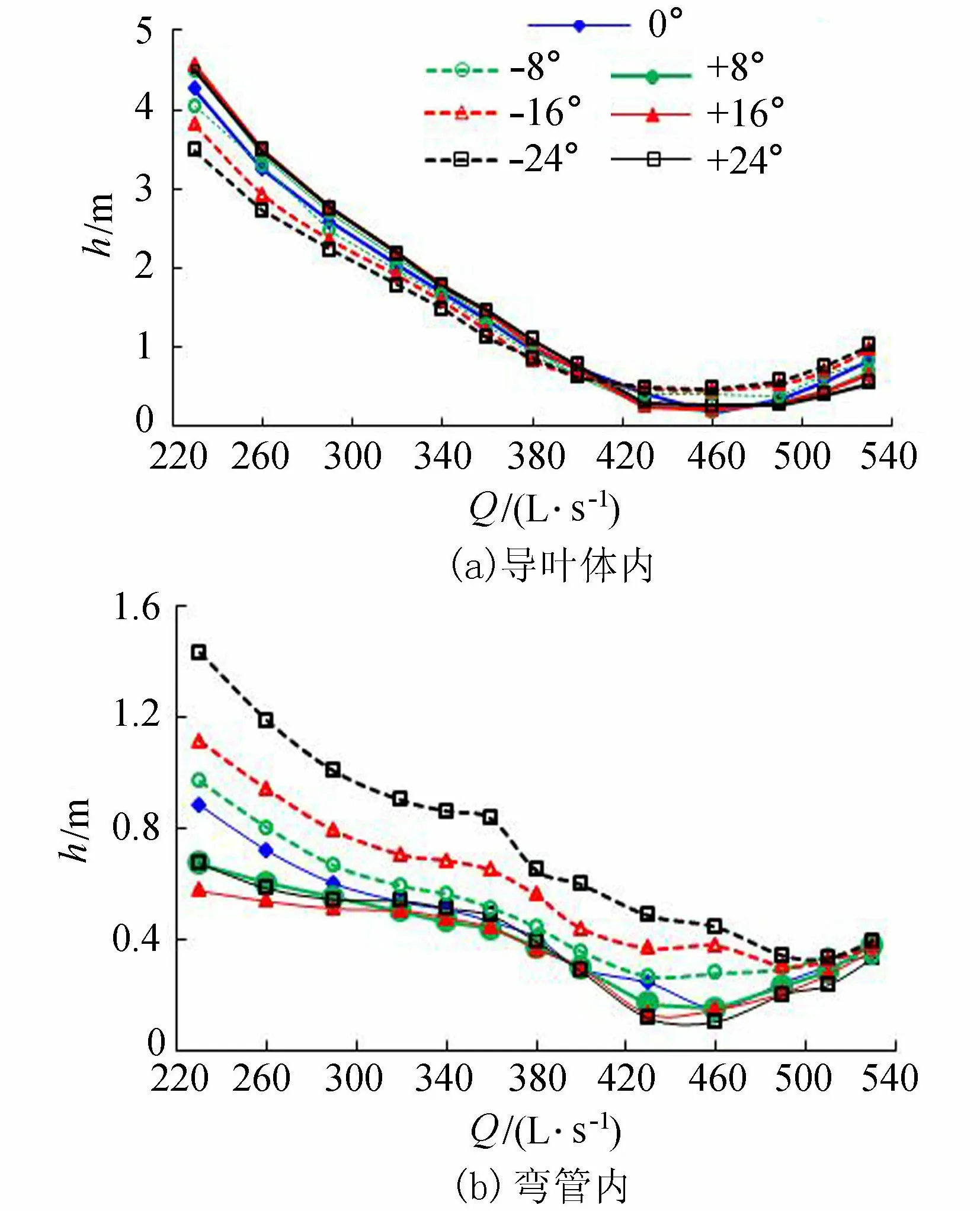

取不同扫掠角度下导叶进口、导叶出口和弯管出口的总压,根据式(1)求取导叶体内和后导水锥到出水弯管出口范围内的水力损失,得到不同导叶片扫掠角度时的流量与水力损失关系如图11所示。

图11 不同导叶片扫掠角度时的水力损失曲线

由图11(a)可以看出,导叶体内的水力损失受导叶片扫掠角度的影响变化较大,小流量区后掠角度的水力损失小于前掠角度的水力损失,并且后掠角度越大,水力损失越小;随着流量增大出现交叉拐点;到大流量时,前掠角度的水力损失整体小于后掠角度的水力损失,随着流量增大,前掠角度越大,水力损失越小。图11(b)中后导水锥和出水弯管内的水力损失随导叶片扫掠角度变化明显:前掠角度越大,水力损失越小。

综合图10和图11可知,导叶片扫掠角度对混流泵段性能的影响跟流量密切相关。在不同流量下存在不同的最优扫掠角度使混流泵段的水力性能达到最优。在小流量区后掠角度明显优于前掠角度,在大流量区前掠角度整体优于后掠角度。因此,在导叶设计时,有必要针对不同运行流量点选取最合适的导叶片扫掠角度。

5 结 论

a. 改变导叶叶片数不论对混流泵段的外特性还是内流场影响均较大。在小流量和高效区范围内,叶片数越多,对水流的疏导作用越好,整体的水力损失越小,效率也越高;在大流量区,叶片数越多,水力损失越大,效率下降也越明显。

b. 不同导叶片扫掠角度时混流泵段的外特性和水力损失曲线差异明显,不同流量时导叶片扫掠角度对水流的疏导效果不同,不同流量存在着不同的最优扫掠角度;随着流量的增大,最优扫掠角度从后掠角度逐渐向前掠角度偏移,在流量为510 L/s时,计算范围内导叶片扫掠角度对效率的影响达5.5%。

c. 改变导叶叶片数和导叶片扫掠角度来改善混流泵段性能是可行的。在导叶设计时,应综合考虑机组经常运行工况的范围和机组震动情况。

[1] 关醒凡.可调叶片导叶式斜流泵模型的试验研究[J].流体工程,1984(7):7-10.(GUAN Xingfan.Model test study of axial flow pump with adjustable guide vanes[J].Fluid engineering,1984(7):7-10.(in Chinese))

[2] 鲁涛,黄从兵,朱泉荣,等.可调叶片导叶式混流泵在我国调水工程中的应用[J].水泵技术,2015(2):6-11.(LU Tao,HUANG Congbing,ZHU Quanrong,et al.Application of axial flow pump with adjustable guide vanes in water transfer project of China [J].Pump Technology,2015(2):6-11.(in Chinese))

[3] 何希杰,李艳辉,高瑛,等.混流泵的现状与发展趋势[J].通用机械,2003(9):21-24.(HE Xijie,LI Yanhui,GAO Ying, et al.Current situation and development trend of mixed flow pump[J].General machinery,2003(9):21-24.(in Chinese))

[4] 袁先旭,张涵信,谢昱飞,等.非定常数值模拟方法的发展及其在动态绕流中的应用[J].空气动力学学报,2004,22(4): 432-437.(YUAN Xianxu,ZHANG Hanxi,XIE Yufei,et al.The development of an unsteady numerical methods and its application on dynamic vehicle flows[J].Acta Aerodynamica Sinica,2004,22(4):432-437.(in Chinese))

[5] 金燕.贯流泵内部流动的数值模拟与三维LDV测量研究[D].扬州:扬州大学,2010.

[6] 张少雄,王利永,孔泉.网格粗细对于有限元模态分析计算的影响[J].武汉理工大学学报,2006,28(5):92-94.(ZHANG Shaoxiong,WANG Liyong,KONG Quan.On the influence of mesh size upon the FE modal analysis of structures[J].Journal of Wuhan University of Technology,2006,28(5):92-94.(in Chinese))

[7] 石丽建,汤方平,周捍珑,等.不同导叶叶片掠角下轴流泵段水力特性分析及试验[J].农业工程学报,2015,31(14):90-95. (SHI Lijian,TANG Fangping,ZHOU Hanlong,et al.Axial-flow pump hydraulic analysis and experiment under differentswept-angles of guide vane[J].Transactions of the Chinese Society of Agricultural Engineering,2015,31(14):90-95.(in Chinese))

[8] 汤方平,周济人,鄢碧朋.轴流泵后导叶回收能量分析[J].水泵技术,1995(3):19-22.(TANG Fangping,ZHOU Jiren,YAN Bipeng.Energy recovery analysis of the rear guide vane of axial flow pump[J].Pump Technology,1995(3):19-22.(in Chinese))

[9] 汤方平.喷水推进轴流泵设计及紊流数值分析[D].上海:上海交通大学,2006.

[10] 钱涵欣,何成连,刘丽艳.固定导叶安放角及轮缘间隙对混流泵性能影响的研究[J].水力发电,1997(4):36-38.(QIAN Hanxin,HE Chenglian,LIU Liyan.Effects of the angle and clearance of fixed guide blade on the performances of mixed flow pump[J].Water Power,1997(4):36-38.(in Chinese))

[11] 张鑫太,张阳,高国红,等.混流泵径向正导叶的水力设计[J].水泵技术,2012(3):16-20.(ZHANG Xintai,ZHANG Yang,GAO Guohong, et al.Hydraulic design of radial guide vane of mixed flow pump[J].Pump Technology,2012(3):16-20.(in Chinese))

[12] 杨从新,杜媛英,黎义斌.导叶参数对混流泵水阻系数及效率的影响[J].排灌机械工程学报,2012,30(5):538-542.(YANG Congxin,DU Yuanying,LI Yibin.Effects of guide vanes parameters on water resistance coefficientand efficiency of mixed-flow pump[J].Journal of Drainage and Irrigation Machinery Engineering,2012,30(5): 538-542.(in Chinese))

[13] 杨从新,苏晓珍,李强,等.不同导叶数对立式斜流泵水力特性影响的研究[J].人民长江,2014,45(10):68-71.(YANG Congxin,SU Xiaozhen,LI Qiang,et al.Influence of different guide vane numbers on hydraulic characteristics of vertical oblique flow pump[J].Yangtze River,2014,45(10):68-71.(in Chinese))

[14] 石丽建,汤方平,谢荣盛,等.轮毂比对轴流式叶轮水力性能的影响[J].排灌机械工程学报,2016, 34(12):1045-1050.(SHI Lijian,TANG Fangping,XIE Rongsheng, et al.Effects of hub/tip ratio on hydraulic performance of axial-flow pump[J].Journal of Drainage and Irrigation Machinery Engineering,2016,34(12):1045-1050.(in Chinese))

[15] 关醒凡.轴流泵和斜流泵[M].北京:中国宇航出版社,2009.

[16] 李忠,杨敏官,王晓坤.导叶对轴流泵性能影响的试验[J].排灌机械,2009,27(1):15-18.(LI Zhong,YANG Minguan,WANG Xiaokun.Experimental study of guide vane influence on performance of axial-flow pump[J].Drainage and Irrigation Machinery,2009,27(1):15-18.(in Chinese))

[17] 钱忠东,王焱,郑彪,等.可调导叶式轴流泵水力特性数值模拟[J].水力发电学报,2011, 30(2):123-127.(QIAN Zhongdong,WANG Yan,ZHENG Biao,et al.Numerical simulation and analysis of performance of axial flow pump with adjustable guide vanes[J].Journal of Hydroelectric Engineering,2011,30(2):123-127.(in Chinese))

Influenceofdifferentparametersofguidevaneonhydrauliccharacteristicsofmixed-flowpump//

ZHANG Wenpeng, TANG Fangping, SHI Lijian, XIE Chuanliu, XIA Ye, DUAN Xiaohui

(SchoolofHydraulic,EnergyandPowerEngineering,YangzhouUniversity,Yangzhou225009,China)

In order to investigate the influence of guide vane parameters on the hydraulic characteristics of a mixed-flow pump, using a model pump with a specific speed of 438 as a study object under the condition that other parameters remain constant, the hydraulic characteristics of mixed-flow pumps in four schemes of different numbers of guide vane blades and in seven schemes of different sweep angles of guide vane blades were numerically simulated using the computational fluid dynamics method based on model test verification. The results show that the number of guide vane blades has a significant effect on the external characteristics of the mixed-flow pump. Different optimal numbers of guide vane blades exist for different discharges: the number of guide vane blades should be appropriately increased under low discharge conditions, and it should be appropriately reduced under large discharge conditions. The sweep angle significantly influences the hydraulic characteristics in the large discharge area. Different optimal sweep angles exist for different discharges. The optimal sweep angle changes from -16° to +24° with the increase of discharge, and the influence of the sweep angle within the computational range on the efficiency reaches 5.5% when the discharge is 510 L/s.

mixed-flow pump; guide vane; sweep angle; hydraulic loss; numerical calculation

国家自然科学基金(51376155);“十二五”农村领域科技计划(2012BAD08B03-2);江苏高校优势学科建设工程(PAPD)

张文鹏(1991—),男, 硕士研究生,主要从事流体功能曲面的多学科优化设计研究。E-mail:18852727757@163.com

汤方平(1964—),男, 教授,博士,主要从事流体机械设计及复杂工程系统科学优化设计等研究。E-mail:tangfp@yzu.edu.cn

10.3880/j.issn.1006-7647.2017.06.006

TH313

A

1006-7647(2017)06-0032-06

2016-12-02 编辑:熊水斌)