工艺支撑在焊接数值模拟中的应用

(1.江苏徐州工程机械研究院,江苏 徐州 221004;2.徐工集团工程机械有限公司 高端工程机械智能制造国家重点实验室,江苏 徐州 221004;3.徐工集团道路机械分公司,江苏 徐州 221004)

工艺支撑在焊接数值模拟中的应用

房元斌1蹤雪梅2员征文2孟庆禹2陈兵3

(1.江苏徐州工程机械研究院,江苏徐州221004;2.徐工集团工程机械有限公司高端工程机械智能制造国家重点实验室,江苏徐州221004;3.徐工集团道路机械分公司,江苏徐州221004)

通过吊臂焊接过程进行了数值模拟分析,获得了焊后变形量,并对吊臂两侧面变形进行了试验验证。依据模拟变形趋势,设计了工艺支撑,并采用试验验证了工艺支撑控制变形的效果。结果表明,吊臂整体变形趋势为向内收缩,峰值位于自由端面焊缝位置处,其值为2.532 mm。模拟结果与试验结果吻合较好,满足工程应用要求,从而验证所建立的有限元模型的正确性。工艺支撑设计成简易的双螺旋结构,增加工艺支撑后,焊接变形控制效果在25%以上。

工艺支撑数值模拟吊臂焊接变形

0 序 言

吊臂是随车起重机的关键工作装置。两节臂之间的间隙较小,设计精度达到1 mm。吊臂板厚只有5 mm,结构刚度小,焊接导致的变形难控制,矫形难度大,容易因装配不上而导致报废,造成生产耗损大,这就需要采取有效的控制变形的手段。

吊臂结构设计及优化已进行了大量的研究工作[1-2]。杨丁等人[3]采用中心引力算法对箱型截面梁截面尺寸进行了优化。鲍善胜等人[4]对薄板箱型梁结构的力学性能进行分析,二次开发主梁与端梁参数建模,对静强度、刚度和模态进行分析。王战锋等人[5]对吊臂的折弯工艺进行了试验研究,分析其折弯对焊接变形的影响。但是对于结构件的焊接工艺研究[6]相对较少。吊臂的焊缝少,焊接顺序优化意义不大。吊臂臂厚较薄,下料、折弯、点固焊等工艺[7-8]对其焊后变形有影响,为了保证产品一致性,实际生产中更多是依靠点固焊工装。对于长吊臂4 m长直焊缝,焊接过程中起弧位置冷却收缩力大,极易导致收弧点固焊位置失效。生产中一般设计工装或者工艺支撑,既能防止点固焊位置失效,又能控制焊接变形。但是工装的装卡过程滞后了生产节拍,因而如何设计简易有效的工艺支撑[9]至关重要。

文中模拟了吊臂无工艺支撑的焊接过程,得到并试验验证了焊接变形趋势。依据变形趋势,设计工艺支撑控制焊接变形,并试验验证工艺支撑效果。

1 有限元模型建立

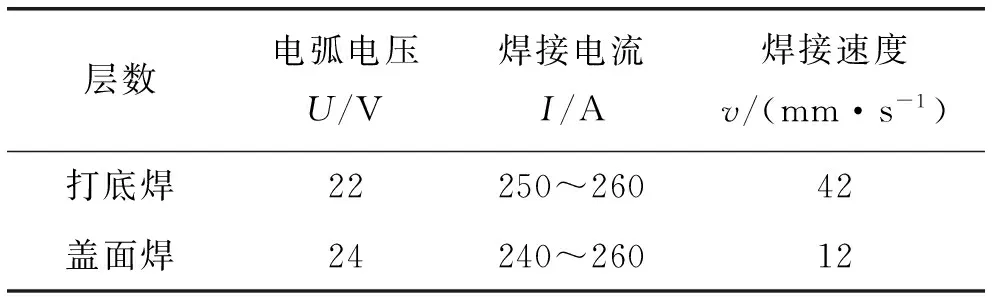

吊臂五边形结构,折弯角为90°和135°,焊缝沿对称面上下布置。长4 000 mm,宽160 mm,高约为425 mm,板厚5 mm。吊臂几何模型,如图1所示。材料为Q460D钢板,采用福尼斯500型焊机焊接,焊丝选用ER50-6,以CO2气体作为保护气,V形坡口角度为67°。焊接工艺参数见表1。

图1 几何模型

层数电弧电压U/V焊接电流I/A焊接速度v/(mm·s-1)打底焊22250~26042盖面焊24240~26012

对焊缝和热影响区加密处理,远离热影响区位置采用稀疏网格,中间位置采用过渡网格,厚度方向网格层数为2层,有限元模型如图2所示。其中,加密网格尺寸控制在2~3 mm,最大网格尺寸60 mm,获得网格总数137 748个,节点数为194 212。

图2 吊臂的有限元模型

热源模型采用双椭球热源模型[10],该模型充分考虑了气保焊热源特点。

为防止发生刚体位移[11],在与变位机平台和V形块接触的位置设置接触对;为不影响吊臂的纵向收缩变形沿Y方向中截面位置设置Y向位移约束;为不影响自由截面的横向收缩,沿X轴吊臂端面自由边设置X向位移约束。

2 仿真结果分析与验证

2.1 焊接变形仿真分析

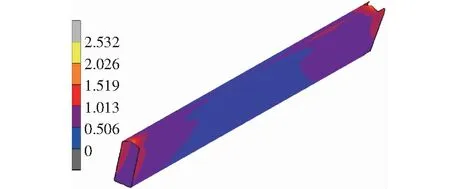

通过模拟吊臂的焊接过程,分别获得焊后变形云图,如图3所示。

由图3可知,吊臂整体变形趋势为向内收缩,峰值位置位于自由端面焊缝位置处,峰值为2.532 mm。吊臂沿纵向收缩;两焊缝位置附近上翘变形,折弯角135°起收弧位置上翘明显;在折弯角处均有不同程度向折弯角变大变形的趋势,这主要是由于两条焊缝拘束力作用,同时也有折弯回弹作用。

图3 变形云图

2.2 焊后变形试验验证

采用高度尺和塞尺对吊臂焊后结构件变形进行测量,如图4所示。变形测量分别对图1中的两个侧面A面和B面进行测量。位置距离图1左侧自由端100 mm,1 000 mm,2 000 mm,3 000 mm,3 900 mm,每个位置别取上、中、下三个点对应点1、点2、点3,距离底部平台的垂直高度分别为380 mm,190 mm,100 mm。

图4 试验测量

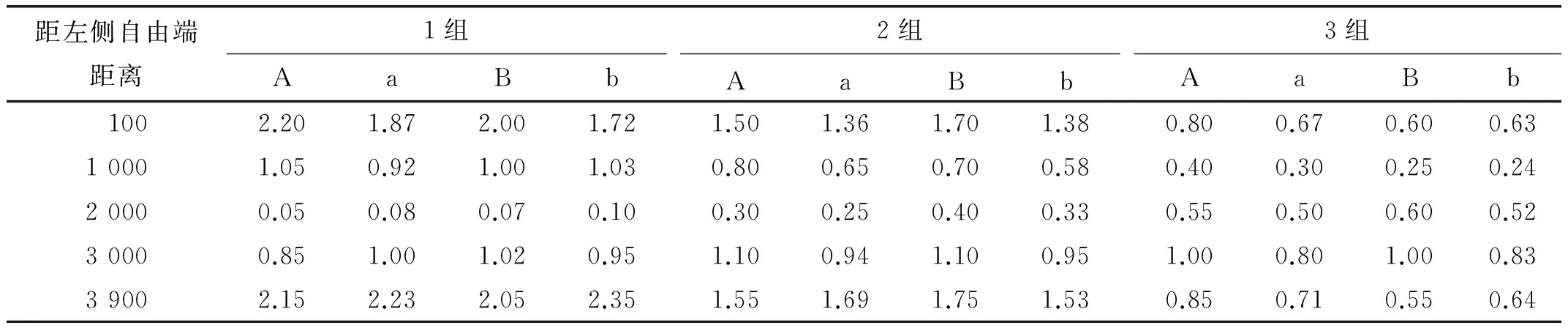

通过对现场焊后吊臂进行多次抽样测量,发现吊臂如果拼焊控制不好,极易发生扭转变形,且生产中焊后变形一致性难保证。故文中选取同一生产批次三组未发生扭转变形的吊臂,测量其焊后变形量,然后记录测量结果,取三组结果的平均值作为测量结果,测量结果用A,B表示,模拟结果用a,b表示,将模拟结果和测量结果进行对比,见表2。

通过表2模拟和测量结果对比可知,模拟结果与试验结果吻合较好,在距自由端100 mm位置的模拟值与测量结果出现了较大偏差,最大偏差值为0.33 mm,从而验证了所建立的有限元模型的正确性。

表2模拟和测量结果mm

距左侧自由端距离1组AaBb2组AaBb3组AaBb1002.201.872.001.721.501.361.701.380.800.670.600.6310001.050.921.001.030.800.650.700.580.400.300.250.2420000.050.080.070.100.300.250.400.330.550.500.600.5230000.851.001.020.951.100.941.100.951.000.801.000.8339002.152.232.052.351.551.691.751.530.850.710.550.64

3 工艺支撑设计与验证

3.1 工艺支撑设计

由图3可知,吊臂变形较大的位置主要位于两自由端面,沿折弯角135°位置,至折弯角90°位置的变形逐渐减小,因而工艺支撑位置尽量靠近折弯角135°位置。在吊臂的两自由端分别内撑,根据预测变形量,将吊臂内侧距离由设计170 mm撑至172 mm,工艺支撑设计成简易的双螺旋结构,如图5所示。

图5 工艺支撑

工艺支撑由与吊臂内测钢接触的两块长钢板、2个M12螺栓和螺母和中间连接的短钢板组成。具体尺寸的设计依据仿真预测值,以折弯角135°为基准,沿Z轴方向,在图4色图1.013~1.519 mm段的距离大概300 mm,而在Y轴方向距离大概为100 mm,故工艺支撑长钢板的长设计为300 mm,宽100 mm,厚度10 mm;根据档距的限制,选用M12螺栓和螺母,中间连接短钢板长30 mm,宽20 mm,厚度为3 mm。

3.2 试验结果分析

在吊臂的两自由端分别安装工艺支撑,长钢板长与吊臂Z向平行,宽与135°折弯角位置重合,为防止撑开过程中工艺支撑滑落,长钢板在Y方向上,距离两自由端30 mm。在变位机上进行焊接,试验测量结果见表3。

表3加工艺支撑后测量结果mm

距左侧自由端距离1组AB2组AB3组AB1000.051.251.500.451.650.0510000.051.451.500.751.550.0520000.051.500.110.850.450.0530000.050.050.550.700.800.1039000.050.550.500.201.200.05

通过表3和表2测量结果对比,可直观看出,增加工艺支撑后,吊臂发生了一定程度的扭曲。A面最大变形的位置位于距离左侧自由端100 mm靠近折弯角90°的位置,变形量由2.2 mm降低为1.65 mm;B面最大变形的位置位于距离左侧自由端2 000 mm中间位置,变形量由2.05 mm降至1.5 mm。

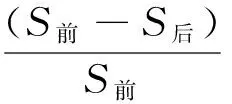

变形控制效果公式如下式所示。

式中,S前,S后分别为施加工艺支撑前后焊接变形测量值;η为变形控制效果百分比。经计算,变形量控制效果在25%以上。

4 结 论

(1)吊臂整体变形趋势为向内收缩,峰值位置位于自由端面焊缝位置处,峰值为2.532 mm。

(2)模拟结果与试验结果吻合较好,最大偏差值为0.33 mm,有力验证建立有限元模型的正确性。

(3)增加工艺支撑后,变形量控制效果在25%以上。

[1] 田锡唐. 焊接结构[M]. 北京:机械工业出版社,1982.

[2] 吴卫萍. 随车起重机吊臂结构分析与优化[D]. 广州: 华南理工大学硕士学位论文,2015.

[3] 杨 丁,刘华森. 基于中心引力算法的箱型梁面几何尺寸参数优化[J]. 机械设计与制造,2014(9): 226-229.

[4] 鲍善胜. 桥式起重机薄板箱型梁结构快速建模分析与优化[D]. 太原: 太原科技大学硕士学位论文,2015.

[5] 王战锋,周鲜平,谢兴华. 单焊缝随车起重机吊臂制作工艺研究[J]. 精密成形工程,2016,8(3): 65-68.

[6] 蒋兴钧,李 娜,罗 英,等. AP1000反应堆控制棒导向筒组件焊接变形控制[J]. 焊接,2016(1): 51-53.

[7] 唐 涛,张飞庆,佘玲娟. 基于名义应力法的高强钢泵车臂架疲劳寿命研究[J]. 工程机械,2016,47(3): 12-17.

[8] 武传松,陆 皓,魏艳红.焊接多物理场耦合数值模拟的研究进展与发展动向[J]. 焊接,2012(1): 10-22.

[9] 刘雨生,李 萍,田 健,等.基于弹性反变形法的连接杆焊接变形控制[J]. 焊接学报,2015,36(12): 17-21.

[10] 杨建国,周 号,雷 靖,等. 焊接应力与变形数值模拟领域的若干关键问题[J]. 焊接,2014(3): 8-17.

[11] 王学东,何恩光,陈 俐. 拘束条件对薄板T形接头双光束激光焊接变形的影响[J]. 焊接学报,2016,37(3): 101-105.

TG404

2017-02-22

国家科技支撑计划(2015BAF07B02);江苏省六大人才高峰资助项目(2016GDZB111)

房元斌,1985年出生,硕士,工程师。主要从事工程机械产品方面的生产工艺和焊接数值模拟研究工作,已发表论文10余篇。