水玻璃在注浆法治理采空区工程中的性能研究

薛春梅,武 军

(山西省交通科学研究院,山西 太原 030006)

0 引言

随着国民经济水平的逐步提高,我国的公路交通行业也得到了较为快速的发展。山西省高速公路建设从1993年开始起步,经历了1993—1999年的初步建设和2000年至今快速发展两个阶段,截至目前通车里程已突破5 000 km,实现了历史性跨越。山西属于产煤大省,煤层采出后形成采空区,公路路基常由于采空区的沉陷而发生变形,从而进一步导致路面等结构发生破坏。这种现象对于公路尤其是高速公路危害很大,为了消除安全隐患,保证公路运营安全,目前通常采用全充填式注浆法来进行治理。全充填式注浆法中采用的纯水泥浆液由于凝结时间难以控制,所以堵水效果并不理想。而以水泥浆和水玻璃为主要材料的新型液体浆材,不但能够提高注浆的结石率,同时也加快了水泥浆液的凝结速度,因此取得了良好的排水效果。本研究对此新型液体浆材进行了性能测定,包括密度、黏度、结石率、凝结时间以及结石体的无侧限抗压强度等各项参数。之前安妮等[1]进行了水泥-水玻璃双液浆的凝结时间、一轴抗压强度的试验研究,但未涉及重要的黏度和结石率;庞宗霞等[2]分析了水泥浆液掺入水玻璃对水泥凝结时间和无侧限抗压强度的影响,未涉及水玻璃对黏度和结石率的讨论。本文根据具体工程设计要求,对室内试验得到的数据进行整理,详细分析了水玻璃对水泥浆液的黏度和结石率两个参数的影响,并以此为依据为该工程施工提供推荐配比。

1 工程概况

山西吕梁环城高速公路于2011年4月正式开工建设,2014年9月完成交工验收,2015年11月10日全线通车。

由于通车后郭家沟1号大桥附近地面出现横纵向裂缝,2016年4月—6月期间,设计院对吕梁环城高速公路郭家沟1号大桥采空区进行了工程地质勘察,综合运用采空区专项调查、工程地质调绘、物探、钻探等综合勘察手段,初步查明采空区的规模特征。从掉钻和冒落孔平面位置分析,矿层开采规律性差,未根据国家相关要求进行开采。根据实际勘察情况制定了吕梁环城高速公路郭家沟1号大桥桥下采空区处治设计方案,方案中采用对冒落部位裂隙进行补强注浆的方法,注浆过程中若出现大量跑浆,采用间歇式注浆,以阻止浆液从地面大量流失。具体浆液配合比设计如下:水固比在1∶1~1∶1.5之间,并在浆液中掺加水泥重量2%的速凝剂,以使注入采空区的浆液尽快凝固,避免桥下地层长时间存在浆液。水泥为符合国家标准的32.5硅酸盐水泥或矿渣水泥,速凝剂可选用水玻璃等。注浆采用浆液浓度先稀后稠的方法,可根据实际情况及时调整注浆浓度。

2 原材料及试验设备

2.1 原材料

根据《采空区公路设计与施工技术细则》[3](JTG/T D31-03—2011)6.2.5规定,本工程项目的注浆材料选用情况如下:

a)水玻璃为山西鼎和新型建筑材料有限公司生产的合格产品,属于硅酸钠液体状态,俗称“泡花碱”,为无色、略带色的透明或半透明黏稠状液体,它可以改变浆液性能,缩短凝结时间。

b)对水玻璃的规格要求是模数2.4~3.4,浓度50°Be’以上。

c)水泥为临县大禹水泥厂生产的合格产品,是32.5矿渣硅酸盐水泥,强度等级不低于32.5级。

2.2 仪器设备

a)标准漏斗黏度计;b)秒表;c)100 mL 量筒;d)BL-2200H 电子天平(0.01 g)。

3 试验方法

浆液的配比及性能指标,严格按设计文件及现场试验结果执行,确保浆液质量满足设计要求。其中包括黏度、结石率两个重要指标。黏度:是度量浆液黏滞性大小的物理量,是浆液流动时内摩擦力的一种指标。结石率:水泥类浆液凝结后的固体成为结石体,结石体积与浆液体积之比。

本试验针对水固比在1∶1~1∶1.5之间6种不同配比的浆液,对同一配比浆液,一组不掺入速凝剂,另外一组掺入水泥质量2%的水玻璃,对比观察因加入水玻璃所引起的黏度、结石率变化,最后总结其变化规律。通过试验结果分析水玻璃对水泥浆液性能(即黏度和结石率)的影响,从而推荐一种适合本工程实际情况的掺配比例,达到防止浆液大量流失的最佳效果。

在本试验中,根据依托工程设计文件,水玻璃掺量设计为水泥质量的2%,水固比(即水与水泥的质量比)按照 1∶1、1∶1.1、1∶1.2、1∶1.3、1∶1.4、1∶1.5六次递增。配制浆液的各材料质量组成(%)见表1。

表1 试验分组情况 %

试验情况如图1、图2所示。

图1 结石率试验效果图

图2 掺入水玻璃的结石率试验效果图

试验过程中,将每组配制好的浆液经充分搅拌至均匀后,分别测试其黏度;再搅拌均匀注入100 mL量筒中测试其结石率。为控制初始条件一致,浆液采用随用随配的原则。整个试验过程中,室内温度控制在20℃左右。

4 试验结果及讨论

4.1 水玻璃对每组浆液黏度的影响

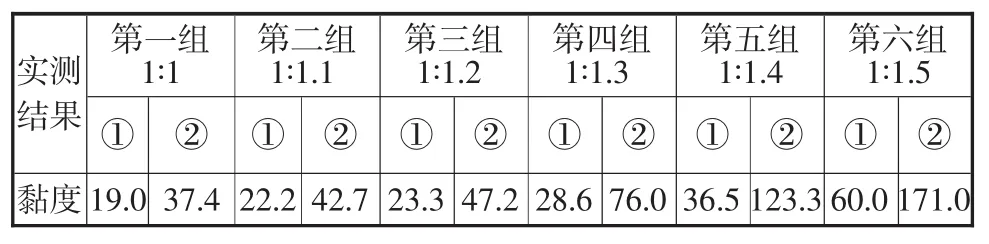

为测试水玻璃掺入前后对水泥浆液黏度的影响,将1 000 mL水和按表1中质量组成分别称取1 000 g、1 100 g、1 200 g、1 300 g、1 400 g、1 500 g水泥进行混合配比;再将各组按照占水泥质量2%的水玻璃分别称取 20 g、22 g、24 g、26 g、28 g、30 g与对应的水泥浆再次进行混合配比,共得12组试样,分别利用标准漏斗黏度计测试每个试样的黏度,每组浆液黏度的试验结果如表2。

表2 黏度的试验结果 s

将表2的试验结果的对比情况绘入图3。

图3 浆液黏度与固水比关系曲线

对图3进行分析可知:a)在纯水泥浆液和水泥水玻璃浆液曲线上,随着水固比的递增,即水泥用量的增加,黏度的试验结果呈现递增趋势;b)从纵向分析,水固比1∶1时,掺水泥用量2%水玻璃前后,黏度值相差18.4 s;水固比1∶1.1时,掺水泥用量2%水玻璃前后,黏度值相差20.5 s;水固比1∶1.2时,掺水泥用量2%水玻璃前后,黏度值相差23.9 s;水固比1∶1.3时,掺水泥用量2%水玻璃前后,黏度值相差47.4 s;水固比1∶1.4时,掺水泥用量2%水玻璃前后,黏度值相差86.8 s;水固比1∶1.5时,掺水泥用量2%水玻璃前后,黏度值相差111 s;即随着水固比的增加,同一配比的黏度差异越来越大,仅从图上观察,水固比1∶1.2及之前的黏度差异值比较均匀,水固比1∶1.2以后的黏度差异幅度呈现陡增趋势。

4.2 水玻璃对每组浆液结石率的影响

为测试水玻璃掺入前后对水泥浆液结石率的影响,将200 mL水和按表1中质量组成分别称取200 g、220 g、240 g、260 g、280 g、300 g 水泥进行混合配比;再将各组按照占水泥质量2%的水玻璃分别称取 4.0 g、4.4 g、4.8 g、5.2 g、5.6 g、6.0 g 与对应的水泥浆再次进行混合配比,共得12组试样,分别注入100 mL量筒测试每个试样的黏度,每组浆液结石率的试验结果如表3。

表3 浆液结石率的试验结果 %

图4 浆液结石率与固水比关系曲线

将表3的试验结果的对比情况绘入图4。对图4进行分析可知:a)在纯水泥浆液和水泥水玻璃浆液曲线上,随着水固比的递增,即水泥用量的增加,结石率的试验结果也是呈递增趋势;b)从纵向分析,水固比1∶1时,掺水泥用量2%水玻璃前后,结石率相差11.0;水固比1∶1.1时,掺水泥用量2%水玻璃前后,结石率相差5.0;水固比1∶1.2时,掺水泥用量2%水玻璃前后,结石率相差1.0;水固比1∶1.3时,掺水泥用量2%水玻璃前后,结石率相差0.5;水固比1∶1.4时,掺水泥用量2%水玻璃前后,结石率相差0.5;水固比1∶1.5时,掺水泥用量2%水玻璃前后,结石率相差0;即随着水固比的增加,同一配比的结石率差异越来越小,仅从图上观察,水固比1∶1.2之前的结石率差异幅度较大,水固比1∶1.2以后的结石率差异幅度很小。

5 结论

a)影响黏度和结石率的因素中,水泥量起到关键的作用;当水固比保持不变的时候,水玻璃的掺入有一定的影响。

b)结合固水比与黏度、结石率两个图表,可以看出:

(a)随着水泥用量的增加,掺入水玻璃前后,黏度差异值越来越大,结石率差异值越来越小。

(b)当水固比为1∶1.2时,黏度和结石率是一个转折点,在这个配比下的水泥浆液,从浆液流动及填充率效果方面考虑,都是符合施工技术要求的;同时工程材料投入也符合经济成本的要求,因此推荐在本工程施工中使用这一比例的浆液进行填充治理,以获得更佳的工程效果。