切削深度对沥青路面冷铣刨切削的影响

王素兰

(河北省保定市公路管理局,河北 保定 071000)

高等级沥青路面的使用寿命在15年左右。我国公路长期遭受重载车辆碾压,很多路段在建成初期就逐步进入中修甚至大修阶段[1-2]。因此,我国道路维护任务日益严重,铣刨作业是清除废旧沥青路面、回收废旧料的主要方法,其可用于铲除油包、车辙、沉陷、龟裂、坑槽等路面病害,提升路面的平整度。由于沥青路面铣刨作业影响因素较多,目前国内外针对铣刨机械的研究主要集中在[3]:铣削力计算、刀具设计、铣刨深度、铣刨速度等。目前,我国铣刨机械生产厂家较多,其铣刨转子、铣刀和刀库基本从德国或者美国进口,针对于铣刨机理的研究还不多见。本文首先阐述了铣削路面各层特点,随后建立了二维沥青混凝土路面模型,并分析了不同切削深度下切削力的变化情况。为降低铣刨机制造成本,提高作业效率和使用寿命提供参考。

1 铣削路面各层特点

目前,高等级公路路面破坏层一般采用铣刨清除。高等级公路一般由:半刚性基层、底基层、面层、垫层等结构组成[4]。面层是整个路面结构的最上层,其受到环境因素和车辆载荷的长期作用。面层由表面层、中面层、下面层组成。高等级公路设计时速较高,对路面抗滑性和平整度的要求越高,面层一般具有很高的稳定性、刚度和强度,其厚度一般在15 cm左右。基层位于面层之下,面层将车辆的垂直载荷传递到基层,由基层将载荷分散到垫层和土基[5-6]。底基层通常由粉煤灰、水泥稳定土、石灰土等组成,是基层和面层的支撑结构。路面结构参数见表1。

表1 路面结构参数 mm

沥青路面铣刨作业一般要求清除到底基层,通常需要经过几次铣削作业才能达到要求。一般2 m大型铣刨机的作业深度可达320 mm,1 m中型铣刨机的作业深度为100 mm,小型铣刨机的作业深度为拉毛[7]。铣刨机进行作业时,其切削深度、刀具速度需要根据路用性能、刀具使用寿命等综合评估[8]。

2 切削深度对切削影响

2.1 模型建立

铣刨刀具运动可视为水平方向的给进运动和旋转圆周运动叠加而成。根据图1所示的二维装配模型,建立沥青混凝土路面模型,模型尺寸为0.2 m×0.15 m,切削长度为3 cm,为了便于分析刀具与路面切入角取45°。

图1 铣削模型二维装配

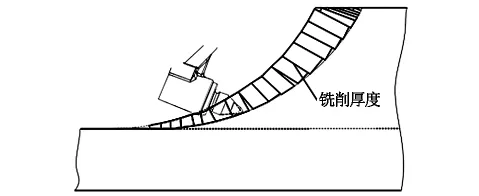

沥青混凝土密度取2 430 kg/m3,弹性模量1.16 GPa,泊松比为 0.3,材料的热导率为2.2 W/(m·K),热膨胀系数为1.2×10-5/℃。刀具采用硬质合金钢,其质地坚硬,有良好的耐磨性和耐热性。刀具密度为7 800 kg/m3,弹性模量260 GPa,泊松比为0.3,材料的热导率为15.5 W/(m·K),膨胀系数为1.35×10-5/℃。铣刀与沥青路面间的摩擦系数取0.53。根据上述材料,创建刀具切削沥青路面作业,利用ABAQUS软件进行分析。切削仿真共模拟3个阶段:切削路面初始阶段、沥青材料塑性变形的阶段、路面材料失效分离阶段,刀具切削过程示意图见图2[1]。

图2 刀具切削过程示意图

2.2 切削深度对切削力的影响

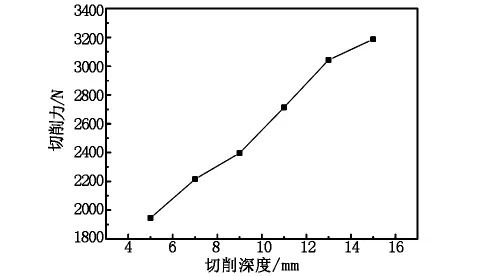

铣刨机对沥青路面进行铣削时,切削深度将影响切削力、铣刨功率、刀具磨损。在其他因素相同时,取切削速度为500 mm/s,切削深度取5 mm、7 mm、9 mm、11 mm、13 mm、15 mm,采用 ABAQUS 软件进行切削仿真。得出切削力与切削深度的关系见图3。

图3 切削力与切削深度的关系

由图3可知,随着切削深度的增加,切削力不断增大,二者间基本满足线性关系。切削深度增加后,刀具与沥青路面的接触体积增加,从而导致切削力增加。根据图2切削过程示意图可知,在二维角度下,切削过程可视为多个厚度微元的总和,不同切削深度下的X方向和Y方向的切削力也不相同。图4给出了不同方向下切削力与切削深度的关系。

图4 不同方向下切削力与切削深度的关系

由图4可知,随着切削深度的增加,X方向的切削力增加的梯度较为明显,Y方向的切削力变化不大。说明切削深度对X方向的切削力影响较大,对Y方向的切削力影响较小。

2.3 切削深度对应力的影响

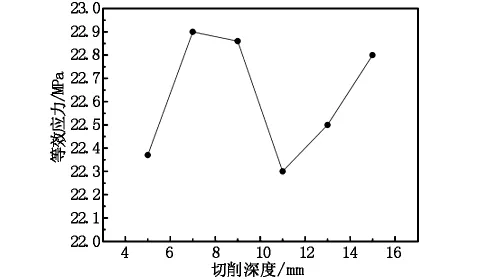

在其他因素相同时,取切削速度为500 mm/s,切削深度取 5 mm、7 mm、9 mm、11 mm、13 mm、15 mm,采用ABAQUS软件进行切削仿真。得出等效应力与切削深度的关系见图5。

图5 等效应力与切削深度的关系

由图5可知,不同切削深度下的等效应力基本都在22.3~22.9 MPa,整体变化不大但无规律可循。

2.4 切削深度对温度的影响

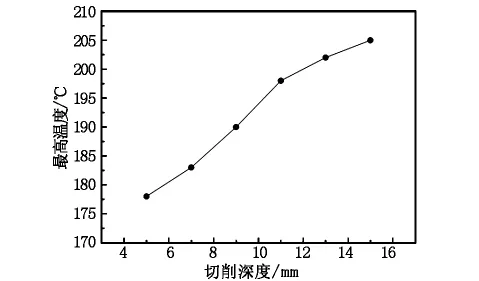

仍取切削速度为500 mm/s,切削深度取5 mm、7 mm、9 mm、11 mm、13 mm、15 mm,模拟不同深度下刀具最高温度变化规律,计算结果见图6。

图6 不同深度下刀具最高温度变化规律

随着切削深度不断增加,刀尖处的沥青混凝土形变量逐渐增加,刀尖前缘处的温度增加,这主要是由于刀尖与沥青混凝土材料摩擦撞击导致的。切削深度增加后,铣削功率增大,因此产生更多的热量,导致切削温度不断增加。因此,进行大切深作业时须做好刀具冷却措施,以提高其使用寿命。

2.5 刀具磨损分析

铣刨道具的使用寿命一般较短,属于易损部件,刀具挤压沥青路面时会产生大量的摩擦热,使得刀具承受较大的压力和温度应力。磨损最先出现的位置一般为刀尖或者刀具前缘。假设切削速度为500 mm/s,当切削深度较小时,刀具处于磨合阶段,刀面与沥青路面的接触面积较小,但承受的压力很大,此时只有刀尖参与切削过程,因此刀具前缘处的磨损十分严重。随着切削深度的增加,刀具后座的磨损程度逐渐增加,甚至出现刀座脱落的情况。且切削深度越大,与路面的接触面积、接触时间越长,切削最高温度可达200℃,此时刀具材料内部将出现热蚀作用,刀具磨损程度进一步增加。因此,进行切削作业时,切削深度和切削速度应综合环境因素、工程因素等确定,并准备足量的冷却水做好刀具散热工作,减小刀具磨损,提高其使用寿命。

3 结论

本文首先对削路面各层特点和沥青路面结构参数进行了概述,随后重点介绍了切削深度对沥青路面冷铣刨切削的影响。运用数值模拟方法分析了切削深度对切削力、应力、切削温度和刀具磨损的影响。并得到以下结论:随着切削深度的增加,切削温度和刀具磨损程度增加,切削力在X方向的分量显著增加,在Y方向的分量变化不大,但总切削力增加。