骨架密实型低噪声橡胶沥青路面性能研究与应用

马 荣

(吕梁公路工程监理技术咨询有限公司,山西 吕梁 033000)

0 引言

随着车流量与车速的普遍提高,交通噪声污染严重影响了人们的正常生活。国内外大量的研究与试验表明,通过改变路面的特性是解决交通噪声污染的主要措施[1-4]。目前国内外研究主要集中在多孔性降噪沥青路面(简称OGFC)的研究上,虽然多孔性降噪沥青路面具有良好的降噪效果,一般可降噪3~5 dB[5]。但多孔性降噪沥青路面的空隙率达到了15%~20%,普通沥青路面的空隙率为3%~6%[6]。研究表明,多孔性沥青路面存在耐久性差、养护困难、降噪性能降低快的缺点,一般适用于轻型交通城市快速路。相比之下,国内外研究发现,密实型降噪沥青路面(简称SDQP)不仅具有良好的力学性能与路用性能,同时降噪性能也优秀,亦然成为降噪路面的研究新方向。

骨架密实型降噪沥青路面是在SMA路面降噪性能的基础上,保持SMA沥青混合料的配合比特性,并在其中加入适量的橡胶粉,增加路面的阻尼与弹性,优化了SMA路面的降噪性能[7]。本文将通过室内试验对骨架密实型降噪沥青路面特性展开研究,并在工程应用中对其降噪性能进行评价与分析。

1 室内试验

1.1 试验材料

1.1.1 沥青

相比于多孔性沥青混合料需要靠高黏性沥青维持整体强度,密实性沥青混合料在选择沥青时较为灵活。本文试验选用壳牌90号改性沥青,相关指标的检测如表1所示,均满足相应的规范标准[8]。

表1 沥青的性能指标

1.1.2 集料

室内试验选择玄武岩作为粗集料,石灰岩作为细集料,矿粉选用磨细后的石灰岩,按照相关规范标准[8],对材料的相关指标进行了测定,得到如表2所示结果,各项指标均满足规范要求。

表2 集料的物理性质指标

1.1.3 橡胶粉

橡胶粉作为外加剂,掺入沥青混合料中,能够增加沥青混合料的柔性特征,同时由于自身阻尼较大,能够减少轮胎对路面的振动。室内试验采用40目橡胶颗粒,其相关组成成分如表3所示。试验材料的级配组成如表4所示。

表3 橡胶粉的化学成分 %

表4 SDGP-16级配组成

1.2 配合比设计

配合比设计时,应充分借鉴国内外的研究成果,在经验法的基础上进行设计。国内外研究结果表明,橡胶颗粒的用量应在1%~3%;矿粉掺入量应为级配中值的10%,设计时允许的空隙率范围为3%~5%,油石比范围为6%~7%。骨架密实型降噪沥青路面的配合比设计的具体流程如图1所示。

图1 骨架密实型降噪沥青路面配合比设计流程

根据流程图所述操作流程,以橡胶掺入量为2%时为例,确定各种集料的质量比值为粗集料∶中粗集料∶细集料∶矿粉=38%∶34%∶18%∶10%。混合料的合成级配曲线如图2所示,由马歇尔试验可得沥青的最佳用量,马歇尔试验结果表明当混合料空隙率为4%左右时,其最佳油石比为6.2%。当橡胶掺入量为1%和3%时,混合料的设计与上述方法相同。

图2 级配曲线

1.3 试验方法

参照相关规范标准[9],橡胶颗粒的掺入量分别取1%、2%、3%,制备试件。对所制备的混合料试件分别进行车辙、低温劈裂试验和冻融劈裂试验。

2 室内试验结果分析

2.1 试验结果

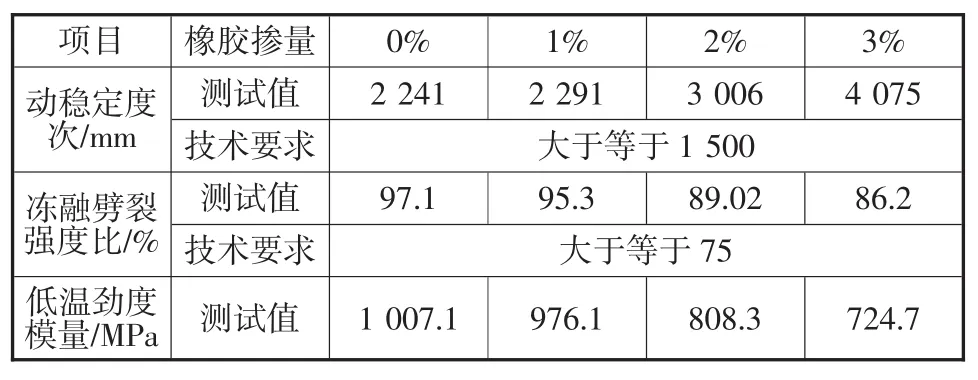

骨架密实型降噪沥青混合料的相关性能试验结果如表5所示。

表5 骨架密实型降噪沥青混合料性能试验结果

2.2 高温稳定性

为测试沥青混合料的高温稳定性,进行车辙试验,经过6 h的恒温养护的,以0.7 MPa的轮压反复碾压长度为23±1 cm。试验结果如表5、图3所示。

图3 橡胶粉掺量与动稳定度的关系

由图3可知,沥青混合料的动稳定度随着橡胶粉掺入量的增加,呈增长趋势,且动稳定度在橡胶颗粒由1%增加到3%时,其动稳定度增长幅度最大,增加了77.9%。因此,沥青混合料抗车辙能力随着橡胶颗粒的掺入有较好的提升。

2.3 水稳定性

可利用冻融劈裂强度比来表征沥青混合料的水稳定性,冻融劈裂强度比越大,其水稳定性越好。制备两组马歇尔平行试件,双面各击实50次。试件养护分为室温养护与水浴养护。水浴养护的试件首先应真空饱水养护15 min,并立即放入-18℃的冰箱中养护16 h,最后放入60℃水中水浴养护25 h。两组试件在试验前,均应在25℃的水中浸水2 h方可进行试验。试验结果如表5、图4所示。

图4 橡胶掺量与冻融强度比的关系

由图4可知,橡胶颗粒的掺入量由0%增加到3%时,沥青混合料的冻融强度比有所降低,降低了11.2%。当橡胶颗粒掺入量由1%提高到3%时,下降趋势最明显。因此,掺入橡胶颗粒降低了沥青混合料的水稳定性,但影响不大。

2.4 低温抗裂性能

可用低温破坏时的劲度模量来表征试件的抗裂性能,劲度模量值越低,说明其低温抗裂性能越好。测试设备选用MTS-810试验机,加载时的速度应恒定控制为1 mm/min。试验结果如表5、图5所示。

图5 橡胶粉掺量与劲度模量的关系

由图5可知,当橡胶颗粒掺入量由1%增大到3%时,沥青混合料的劲度模量明显降低。橡胶颗粒掺入量为3%时,沥青混合料的劲度模量降低了28%。因此,橡胶颗粒的掺入可明显提高沥青混合料的低温抗裂性能。

3 骨架密实型降噪沥青路面的工程应用

3.1 工程概况

为了对骨架密实型降噪沥青路面的降噪性能做出评价,本文基于某新建一级公路骨架密实型降噪沥青路面试验路段展开了研究。该试验路段长500 m,路面结构为4 cm SGDP-16面层+4 cm AC-20+5 cm AC-25+35 cm水泥稳定碎石+15 cm级配碎石。橡胶的掺入量为2%,配合比设计参照室内试验提供的目标配合比进行调整。路面施工完成通车后,对比邻近的普通沥青路面,对试验路段进行了噪声的检测。

3.2 噪声检测

该公路建成通车8个月后,路面状况良好,无任何病害产生,选择晴朗天气对试验路段与相邻的普通沥青路面的噪声状况进行了检测。测试方法参照相关规范标准[10],检测时应注意以下几点:a)声级计应垂直竖立于地面且高于1.2 m;b)测试点的位置应离道路中心线不小于3.5 m;c)应确保每个测点有3组数据;d)本测试选用A计权声计,测试汽车为桑坦纳小汽车。相关测试结果如表6所示。

表6 降噪沥青路面与普通沥青路面各路段噪声测试结果 dB

由表 6可知,当桑坦纳汽车车速为 60~100 km/h时,骨架密实型降噪沥青路面的降噪量平均达到了2.4~3.8 dB,表明骨架密实型降噪沥青路面的降噪效果优异。

4 结论

a)骨架密实型降噪沥青混合料中,橡胶颗粒的掺入量应为1%~3%,工程应用中,考虑经济效益,建议橡胶颗粒的掺入量为2%。

b)骨架密实型沥青混合料的高温稳定性、水稳定性会随着橡胶颗粒的掺入而提高,而其低温稳定性有所下降,但影响不大。

c)工程应用表明:当桑坦纳小汽车车速为60~100 km/h时,骨架密实型低噪声橡胶沥青路面的降噪量平均达到了2.4~3.8 dB,表明骨架密实型低噪声橡胶沥青路面的降噪效果优异。

d)骨架密实型低噪声橡胶沥青路面的降噪机理与降噪性能改善需做进一步探讨。