基于FDM的3D打印PLA层间黏结机制及质量分析

张 辉,张志永,潘爱琼

(郑州科技学院 机械工程学院,河南 郑州 450064)

基于FDM的3D打印PLA层间黏结机制及质量分析

张 辉,张志永,潘爱琼

(郑州科技学院 机械工程学院,河南 郑州 450064)

介绍了熔融沉积快速成形(FDM)技术的原理和工艺特点.根据杨氏方程,结合成形工艺过程,分析了熔融沉积快速成形的层间黏结机制.为实现FDM的普通原型向功能原型转变,以Creatbot 3D打印机为成形设备,选用直径为3.0 mm的PLA丝材为成形耗材,研究了成形工艺参数对工件层间黏结质量的影响.层间黏结强力随喷头移动速率和层厚的增大而增大.在保证足够强力的前提下,综合考虑工件成形效率和表面质量,合理设置了成形工艺参数.

3D打印;FDM;快速成形;黏结机制;黏结质量

快速成形(Rapid Prototyping,RP)技术产生于20世纪80年代后期[1],也称为增材制造(Additive Manufacturing,AM)技术.其工件成形过程为:首先生成工件的三维模型;然后利用软件沿模型高度方向分层切片,得到各层截面的二维轮廓信息;快速成形机再按照这些轮廓信息制成二维截面薄片层;同时,上、下片层相互黏结堆积而形成实体工件.

美国材料与试验协会(ASTM)将增材制造技术按工艺特点分为7类:熔融沉积成形、光固化成形、三维立体打印、选区激光烧结/熔化、分层实体制造、材料喷射成形、定向能量沉积[2-3].熔融沉积快速成形(Fused Deposition Modeling,FDM)是一种典型的快速成形方法.它通常是采用丝状供料形式,将ABS(Acrylonitrile Butadiene Styrene)、PLA(Polylactic Acid)、PA(Polyamide)等丝料熔融并挤出成形的.

FDM成形件由熔融丝材层层黏结堆积而成,层与层的热扩散黏结质量在很大程度上决定着成形件的力学性能,层间黏结区是原型的薄弱区域[4-5].本文在分析丝材熔融成形黏结机制的基础上,通过实验,研究FDM工艺参数对层间黏结质量的影响,为合理选择快速成形工艺参数提供依据.

1 FDM的原理及工艺特点

1.1成形原理

FDM是将低熔点丝材熔融后按特定路径重新堆积来成形工件的一种工艺.其具体成形原理如图1所示.料丝在送料电机的驱动下进入喷头内部,并被迅速加热至黏流态.同时,喷头在控制系统指令下沿工件截面轮廓和填充路径运动,熔融材料在上部料丝的推动下从喷嘴挤出并迅速降温,靠自黏结性堆积在热床上.沉积一个薄片层后,喷头上升或热床下降一个特定高度,再进行下一个薄片层的沉积.通过这种逐层累积的方法,可直接制造出与相应数学模型完全一致的三维实体.

图1 FDM的原理示意图

1.2工艺特点

近年来,FDM技术之所以发展迅猛,主要得益于其以下技术优势:①用传统方法制造的物体形状越复杂则成本越高,而FDM制造复杂物品不增加成本;②一台FDM机可制造多种形状的物品,能够提高产品多样化水平而不增加成本;③FDM可一体化成形产品而无须组装;④FDM成形件可按需制作,能够减少产品库存,缩短交付时间;⑤FDM技术柔性化程度高,拓宽了产品设计空间;⑥FDM设备的自动化水平高,对操作者技能要求较低[6].

FDM工艺虽具有诸多优点,但一般所制作工件强力不高,大部分FDM成形件只能用作普通原型,不能用作功能原型.而合理的加工工艺参数设置能够改善其层间热扩散黏结质量,提高层间黏结强力和原型承载能力.

2 FDM实验

2.1实验设备

实验所用FDM设备为Creatbot 3D打印机(图2).该设备尺寸为250 mm×250 mm×300 mm,喷嘴直径为0.4 mm,最小层高为0.04 mm,各轴的定位精度为0.01 mm.其喷头可在120 mm/s的速度下稳定运行,空程打印速度达200 mm/s,支持直径为3.0 mm 的PLA、ABS、PA耗材类型.

图2 FDM实验的成形设备实物照片

2.2实验材料

PLA是一种生物相容性好的可生物降解材料[7],对人体和环境友好,在熔融成形时无不良刺激气味,制作大尺寸原型时不易翘边,具有较好的成形性能,且成品颜色艳丽.因此,PLA越来越多地被用作3D打印耗材.

实验选用聚乳酸PLA为成形耗材.其直径为3.0 mm,成形温度为190~210 ℃,密度为(1.25±0.05)g/cm3,抗拉强力为60 MPa.

2.3实验过程

本文以直径为20 mm、高为100 mm的圆柱体模型设计为例,进行FDM实验.其工件加工温度设置为200 ℃.为研究层间黏结质量,使试样轴线方向平行于成形方向.设置多组工艺参数且每组参数制备3个试样.用万能材料试验机沿成形方向进行试样拉伸,计算试样层间破坏所需的最大平均拉应力,以表征不同参数下的层间黏结质量.

3 FDM成型件的层间断面分析

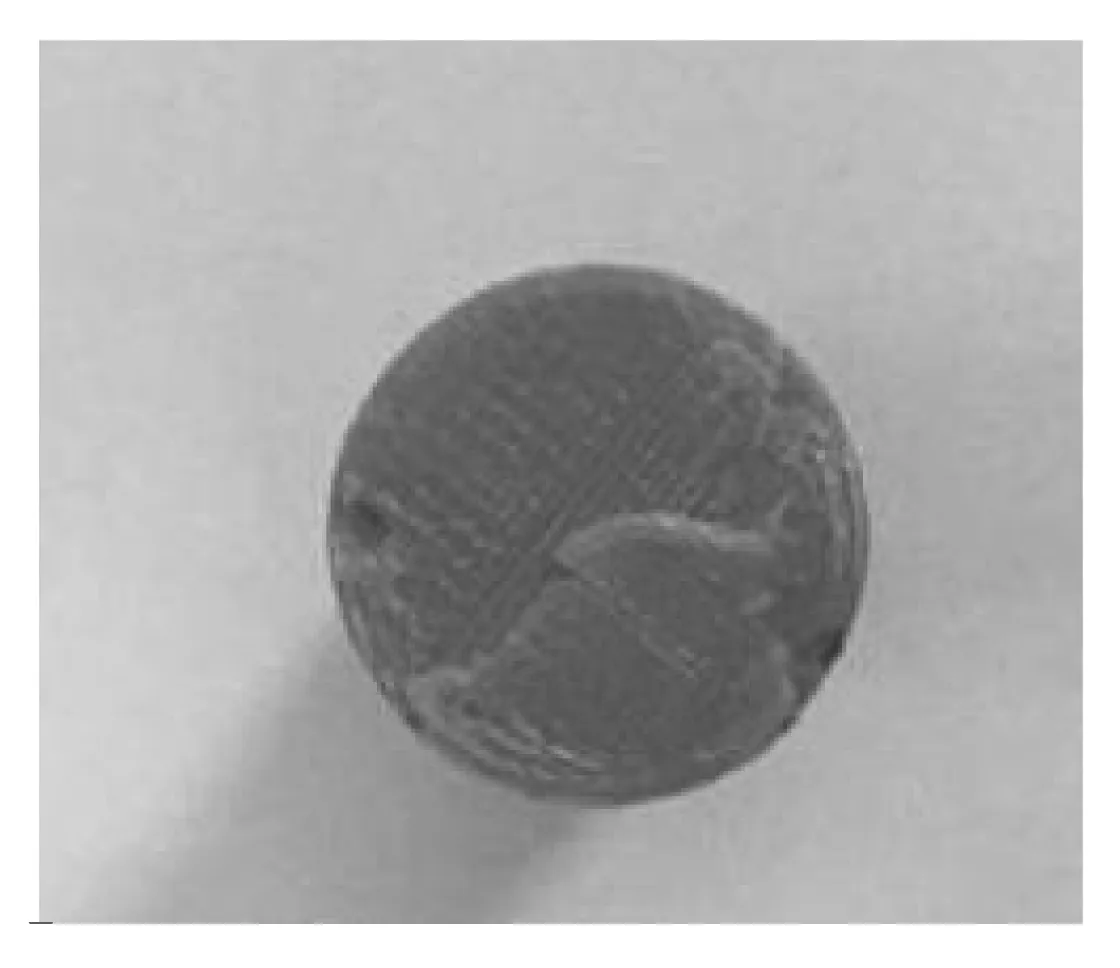

为了分析FDM成形件的断面情况,设置了一系列基础实验.试样均设置为完全填充,层厚t为0.1~0.3 mm,喷头移动速率v为30~60 mm/s.试样制成后,将其沿成形沉积方向拉断,观察断裂情况.图3所示为FDM试样的层间断裂形貌.由图3可见,试样沿层间断裂,试样加工过程中层间形成了网状叠加结构.这说明层间黏结区是FDM成形工件的薄弱区域.

图3 FDM试样层间断裂形貌(t=0.2 mm,v=45 mm/s)

丝材的黏结强力与界面温度和扩散时间有关,黏结界面温度越高,扩散时间越充分,界面的黏结强力就越高[4].在实际成形过程中,刚从喷嘴挤出的黏流态丝材与已固化基材有较大温差,快速的热传递过程使黏流态丝材迅速降温,缩短了接触面的有效润湿时间,从而影响黏结效果.同时,接触面基材迅速升温,当温度高于其玻璃化温度时,基材的接触面分子链段开始运动并处于高弹态.此时,上层材料处于黏流态而下层基材处于高弹态,在接触界面处不能形成整个分子主链的黏结,而是链段的黏结,在很大程度上削弱了丝材的层间黏结强力.而且,FDM加工是丝料逐点逐线逐面的堆积过程,片层之间形成的网状叠加结构会造成部分微孔,从而导致工件的层间黏结质量下降.

4 FDM成形件的层间黏结强力分析

为了定量研究FDM工艺参数对层间黏结质量的影响,可定义层间黏结强力为试样断裂时承受的最大平均拉应力σt.其值等于试样沿成形方向拉断时的最大拉力Fmax除以断面原始截面的面积A.

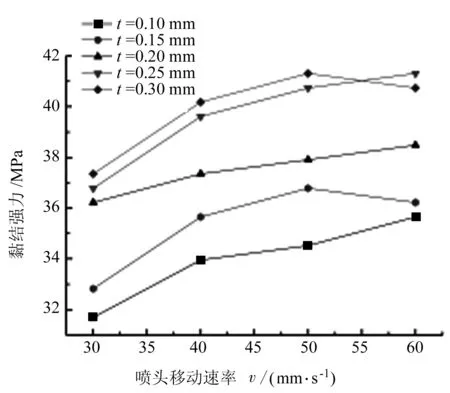

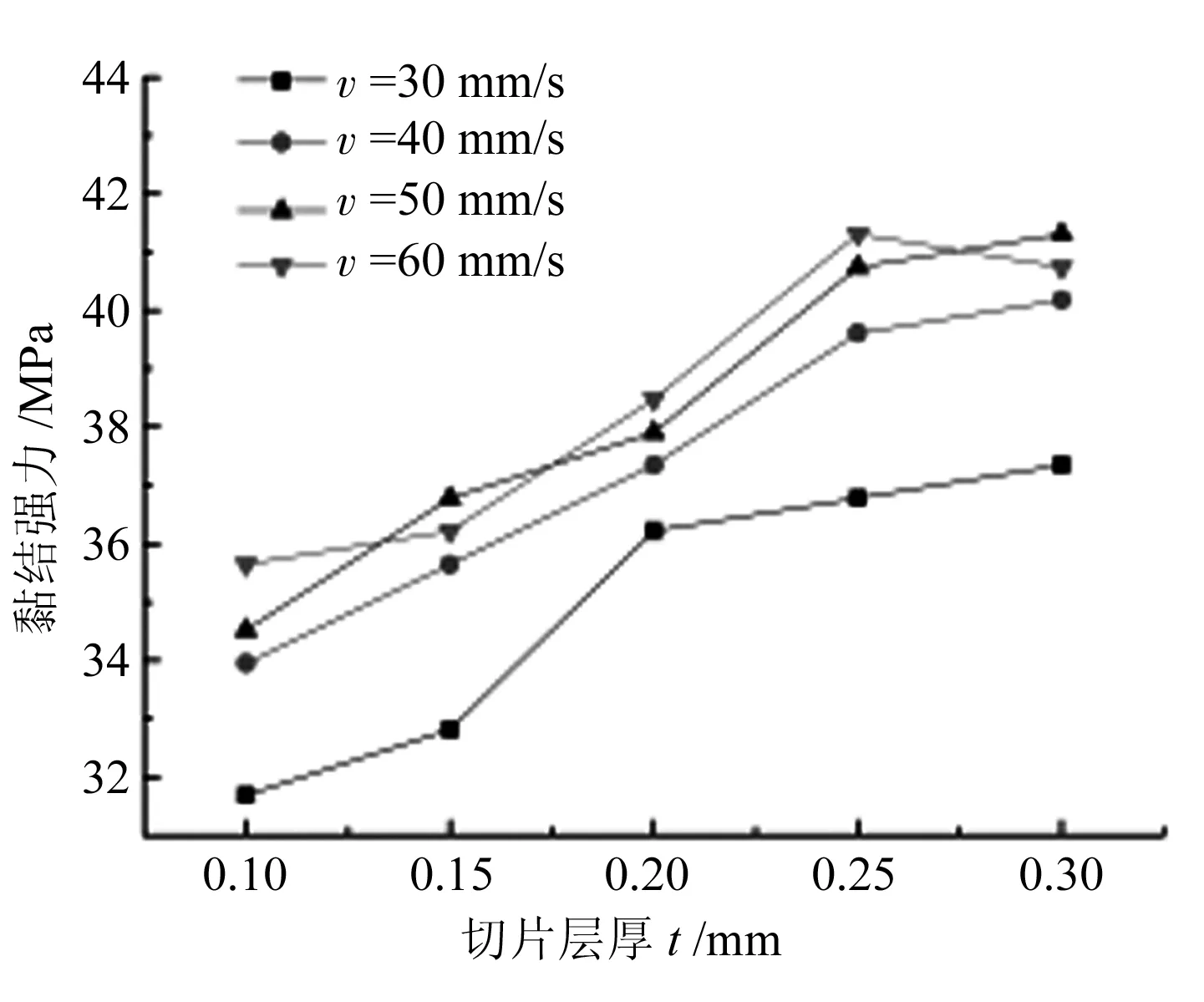

本文测试了完全填充时不同层厚、不同喷头移动速率下试样的层间黏结强力(图4).

(a)喷头移动速率的影响

(b)切片层厚的影响图4 喷头移动速率、切片层厚对PLA丝材黏结强力的影响

(1)从图4(a)可知,随着喷头移动速率v的增大,PLA丝材的黏结强力增大,最大黏结强力约为41 MPa.当喷头移动速率v较小时,丝材黏结强力随速率增加而快速增大;当v≥50 mm/s时,丝材黏结强力增速放缓甚至出现强力下降趋势.经计算,在相同切片层厚下,随喷头移动速率增大,丝材黏结强力最大增长率约为13%.

(2)从图4(b)可知,随着切片层厚的增加,PLA丝材黏结强力增大.当切片层厚t较小时,丝材黏结强力的增速随层厚增加而较快地增大;当切片层厚t≥0.25 mm时,丝材黏结强力的增速放缓.经计算,在相同喷头移动速率下,随着切片层厚的增加,丝材黏结强力最大增长率约为20%.

(3)从图4(b)还可以看出,当喷头移动速率设置为v=60 mm/s时,黏结强力增加缓慢,甚至有所下降.在v=60 mm/s,t=0.30 mm参数下,黏结强力明显低于v=50 mm/s,t=0.30 mm的黏结强力.Creatbot 3D打印机采用电机驱动压丝齿轮送料,送料速度会受电机转速和送料机构摩擦力的影响.0.30 mm的切片层厚较大,60 mm/s的喷头移动速率较高,单位时间必需更多丝料.这种工艺设置容易出现供料不足的问题,导致打印成形时熔融丝材被拉细,黏结质量相对下降.

(4)对比分析可知,切片层厚对丝材黏结强力的影响大于喷头移动速率的影响.这是由于层厚越大,热量损失就越慢,层间接触面有效润湿时间越长,从而黏结效果越好.在FDM加工时,为提高工件的层间黏结质量和成形效率,增强工件的使用功能性,可采用较大的喷头移动速率和层厚.但是,大的层厚设置会降低工件的加工精度,加重工件表面的台阶效应.因此,应采用适当高的喷头移动速率和较小的层厚,以兼顾FDM工件的黏结力度、成形效率、加工精度和表面质量.

5 结束语

3D打印快速成形技术是一种绿色高效的制造技术,适用于复杂化、个性化产品的定制,已被用于工业设计、产品开发、文化娱乐、生活用品等领域的产品制造.研究表明,随层厚、喷头移动速率的增大,层间接触面温度升高,有效接触时间延长,润湿效果变好,工件的层间黏结强力增大.较高的喷头移动速率和较小的层厚设置,可在保证FDM工件良好层间黏结强力的前提下,提高其成形效率和表面质量.

[1] 陈胜利.快速成形技术及其发展趋势[J].制造业自动化,2009,31(10):24-26.

[2] 王运赣,王 宣.3D打印技术(修订版)[M].武汉:华中科技大学出版社,2014:3.

[3] 颜永年,张人佶,林 峰,等.快速制造技术的发展道路与发展趋势[J].电加工与模具,2007(B04):25-29.

[4] 王天明,金 烨,习俊通. FDM工艺过程中丝材的黏结机理与热学分析[J].上海交通大学学报,2006,40(7):1230-1238.

[5] Gu P,Li L.Fabrication of biomedical prototyping with locally controlled properties using FDM[J].CIRP Annals-Manufacturing Technology,2002,51(1):181-184.

[6] 利普森,库 曼.3D打印:从想象到现实[M].赛迪研究院专家组,译.北京:中信出版社,2013.

[7] 曹燕琳,尹静波,颜世峰.生物可降解聚乳酸的改性及其应用研究进展[J].高分子通报,2006,84(10):90-97.

AdhesionMechanismandQualityAnalysisamongPLAof3DprintingbasedonFDM

ZHANG Hui,ZHANG Zhi-yong,PAN Ai-qiong

(Department of Mechanical Engineering,Zhengzhou College of Science & Technology,Zhengzhou 450064, China)

The paper introduced the forming principle and Process Characteristics of FDM rapid producing technology. According to Young's equation, the mechanism of interlayer bonding in FDM rapid production was analyzed combined with forming process.In order to achieve transition from nonfunctional prototypes to functional prototypes of FDM models, using the Creatbot 3D printer and 3 mm diameter polylactic acid (PLA) filament, the influence of process parameters on the bonding quality of workpiece was studied; the experiment results indicated that adhesive strength of filament increased with the nozzle moving rate. With ensure sufficient strength, it is an effective reference for reasonable process parameters to consider the forming efficiency and surface quality.

3D printing;fused deposition modeling; rapid prototyping;adhesion mechanism;adhesive quality

2017-01-06

河南省科技攻关计划资助项目(142102210509)

张 辉(1985-),男,河南郑州人,硕士,助教,研究方向为先进制造技术.

1006-3269(2017)03-0043-04

TH162.1

A

10.3969/j.issn.1006-3269.2017.03.010