燃气分析法在高温升全环燃烧室出口温度场试验中的应用

韩 冰,王明瑞,李亚娟,马 征

(中国航发沈阳发动机研究所,沈阳110015)

燃气分析法在高温升全环燃烧室出口温度场试验中的应用

韩 冰,王明瑞,李亚娟,马 征

(中国航发沈阳发动机研究所,沈阳110015)

为了给某型高温升全环燃烧室的出口温度分布改进优化提供技术支持,采用燃气分析法和热电偶法2种测量方法测量出口温度场。燃气分析法通过2支5点非混合式取样器随旋转机构旋转180°,采集燃烧室出口600点样气,测量CO2和CO 2种组分的体积分数进而计算燃气温度。在油气比0.03状态下,燃气分析法与热电偶法测量的燃烧室出口温度分布基本一致,在油气比0.037状态下,燃气分析法测到的热点温度达到2285 K,经误差分析得出CO2和燃料热值的测量偏差对燃气分析法的温度测量影响较大,采用的燃气分析法测温系统总误差在1%以内。研究结果表明:燃气分析法是1种具有较高测试精度、可靠的高温测试技术。

高温升全环燃烧室;出口温度分布;燃气分析;取样器;燃气温度;误差分析;航空发动机

0 引言

出口温度场作为航空发动机燃烧室的重要性能指标,直接影响第1级涡轮导向叶片和工作叶片的寿命及其可靠性。随着发动机的推重比持续增加,使得燃烧室的出口温度不断提高,推重比12的航空发动机的燃烧室温升达1150 K[1],热点温度高达2300 K以上,而更高推重比的航空发动机的燃烧室温升将高达1400 K,热点温度将超过2500 K,已经远远超过在氧化环境中具有较长寿命的铂铑、铱铑等热电偶的测温极限,因此能用于燃烧环境,可测量2500 K乃至更高燃气温度的测温技术成为了高温升燃烧室研制中的瓶颈技术之一[2-3]。

在20世纪70年代初,GE公司已开始探索用燃气分析法测量燃烧室出口温度;在80年代NASA刘易斯研究中心对燃气分析法进行深入研究,使得燃气分析成为1种高温燃气常规测量技术;在90年代英国研究用全组分推算燃气温度,分析各种因素对测温的影响,编制相应实用的计算程序,提高了测温精度[4-5]。在中国,沈阳发动机研究所在对燃气分析法测试误差进行全面分析的基础上,搭建了国内第1套多通道、高精度的燃气分析法高温测试系统,并已用于扇形燃烧室出口温度场的测试。

燃气分析法通过测量燃气中各成分的体积分数,计算获得燃气的温度,是1种间接测量燃烧过程温度的方法,具有较高的精度和数据稳定性,可测量的最高温度取决于1次受感部即燃气取样器的耐温能力。本文采用多通道燃气分析测温系统测量了某高温升全环燃烧室的出口温度场,其热点温度达2285 K,对燃气分析测温系统进行了误差分析,并与热电偶法的测量结果进行了对比。

1 燃气分析测温原理

现代航空发动机燃烧室火焰筒短、气流速度快,散热损失小于0.1%,而且燃烧室的压力损失小,因此燃烧室可以看作是1个绝热等压系统[6]。给定反应混合物及初始温度,通过测量获得燃烧产物各组分的体积分数,就可以获得被测点的油气比和燃烧效率,再利用热力学第一定律就可以计算出燃烧产物的温度。在高温燃烧过程中,燃烧产物会发生热离解以及离解物质之间也会发生化学反应生成 H2、OH、CO、H、O、N、NO等,而这些离解产物是无法由现有燃气分析测试仪器测量,因此需要通过化学平衡关系式,结合物质守恒和能量守恒计算化学平衡组分,进而得到燃气的绝热火焰温度,建立的非线性方程组采用数值解技术,由程序设计实现求解[7-9]。燃气分析法应用在燃烧室的计算模型如图1所示。

2 燃气分析测试系统

燃气分析采用的取样装置如图2所示。从图中可见,取样点在燃烧室出口腔道中按等环面布置径向5点,每点对应1个测试通道。取样器采用水冷方式,一方面可以快速冻结燃气,防止继续燃烧,另一方面是要保证取样器在燃烧室出口温度较高的情况下长时间持续采样[10-11],在试验过程中保持取样器供水压差在1 MPa左右。

燃气分析法采用的温度场测量系统如图3所示[12-13]。在测量出口温度场的过程中,2支5点非混合式取样器相隔180°安装在燃烧室出口处的1个水、气双冷自动旋转机构上,由于该次试验采用5台非分光式红外气体分析仪测量CO2和CO,因此试验时先采集1支取样器的5路样气,转过180°后旋转机构反转,切换阀门采集另1支取样器的5路样气。在试验过程中沿周向间隔3°采集1组,总计120组,共600点温度数据,测点密度为0.432点/cm2,满足燃烧室出口温度测量的要求[14]。

样气采用浮子流量计调节,保证进入测试仪器的样气流量为1 L/min左右,其余的样气通过设置的旁路阀门在取样管路的末端,进入测试仪器前进行放空处理,这样做能提高样气在输送管路中的流动速度,减少燃气分析测试时间。取样器进口到测试仪器的管路输送距离为20 m,管路中流量为5 L/min,换算成流速是6.5 m/s,由此样气从取样器到测试仪器所需时间不到4 s,再考虑仪器测试稳定时间,在燃气分析测试程序中设置样气采集等待时间为15 s,等待结束后开始记录数据,在每个测点位置记录10组数据,这样能保证燃气分析法所测数据与所在测点位置相对应,完整地录取全环燃烧室的出口温度场数据。即使设置旁路加快取样管路中的样气流速,在试验时采集1次全环温度场数据需要1.5 h。

3 试验结果

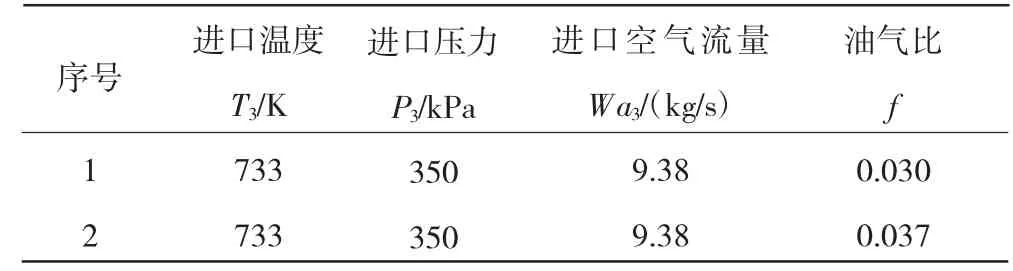

在某全环燃烧室试验器上进行试验,进口空气由回热器和电加温器间接加温,空气流量采用孔板流量计测量,测量精度为2.5%;燃油流量采用涡轮流量计测量,测量精度为0.5%;燃烧室进口温度采用K型热电偶测量,测量精度为0.5%。燃料的氢碳比为1.923,热值为42650 kJ/kg。试验状态见表1,分别采用燃气分析法和热电偶法测量了状态序号1的温度场,状态序号2的温度场只用燃气分析法进行了测量。

表1 试验状态

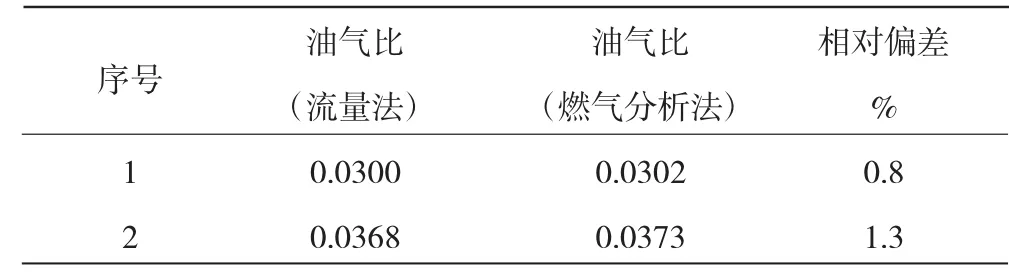

在试验中通过燃气分析法测得的600点油气比数据,经算术平均后与通过直接测量燃油流量和空气流量所得到的油气比进行对比,测试结果见表2,二者最大偏差为1.3%,按照文献[15]给出的标准二者偏差小于5%的要求,表明试验取样具有代表性。

表2 取样代表性结果

2种测量方法得到的燃烧室温度场结果对比见表3,在油气比为0.03时燃气分析法测得的平均温度比热电偶法测得的高27.7 K,最高温度比热电偶法测得的高103.5 K。热电偶的测温精度受燃烧室周围环境的影响很大,偶丝结点在燃气中会受到对流传热、热传导、辐射传热等因素的影响,这是1个热平衡的过程,因此,热电偶法直接测到的温度结果是要低于燃气实际的温度,而高温燃气中未燃组分如CO和UHC含量较少甚至没有,燃气分析法通过建立1个化学平衡燃气模型,利用能量守恒原理计算燃气的绝热平衡温度,即燃烧所能达到的最高温度,综上原因燃气分析法所测温度是要大于热电偶法所测温度。

表3 测温结果对比

全环燃烧室的出口温度场分布云图如图4~6所示,从图中可见,2种测量方式测得的热点位置不同,但是测得的燃烧室出口温度分布基本一致。

燃气分析法与热电偶法测得的燃烧室出口径向分布系数对比如图7所示。

4 误差分析

通常燃气分析法需要测量的燃气组分有CO2、CO、UHC、NOx,相应的测试仪器分别为红外气体分析仪(CO2、CO)、火焰离子探测器(UHC)、化学发光仪(NOx),根据对大量燃气分析试验数据分析的结果,燃烧室在高温工作时气态排放物中CO和UHC 2种未燃组分一般情况下摩尔含量都比较低,一般不超过0.01%;虽然随着燃烧温度的升高,NOx的摩尔含量会逐渐增加,但该组分的体积分数基本在0.05%以下,并且由于生成NO过程的热量变化很小,忽略NOx的测量对温度的计算影响是很小的(下面误差分析可以给出),因此在测量较大状态下的燃烧室出口温度场时可以简化燃气分析测试系统,仅配置红外气体分析仪测量的CO2、CO 2种组分。试验的样气预处理系统按照航标HB 6117-1987的要求建立,可保证从取样器到测试仪器过程中样气成分不发生变化,因此燃气组分的测量误差来源于测试仪器的误差,在试验使用的红外气体分析仪精度为1%。

燃气分析法测温除了受到燃烧室出口燃气组分的测量影响,进口温度、燃料热值也会对燃气温度的测量造成影响,下面将分别分析各因素对温度测量的影响。

4.1 燃气组分对温度测量的影响

4.1.1 CO2测量偏差对温度的影响

CO2的测量偏差为1%对温度计算的影响如图8所示。从图中可见,随着油气比从低到高,温度计算误差的变化趋势是逐渐升高然后降低,最大误差将近10 K,相对误差变化趋势也是先升高后降低,对误差最大达到0.56%。

4.1.2 CO测量偏差对温度的影响

CO的含量一般低于0.01%,经计算结果表明:CO的测量偏差为1%对温度的影响极小,可忽略不计。

4.1.3 UHC未测对温度的影响

在试验中测量的CO摩尔含量比较低,一般不超过0.01%,由此推断UHC也不会超过这个量级,假设燃气中UHC的含量为0.01%,未测量对温度计算的影响如图9所示。从图中可见,温度误差和相对误差基本都是随着油气比的升高,变化趋势是降低的,对温度的影响不超过1K。

4.1.4 NOx未测量对温度的影响

假设燃气中NOx的含量为0.05%,未测量对温度计算的影响如图10所示,从图中可见,温度误差和相对误差基本都是随着油气比的升高,变化趋势是降低的,对温度的影响不超过1 K。

4.2 进口温度对温度测量的影响

试验状态进口温度为733 K,进口温度测量采用的K型热电偶测量误差为±0.5%,对温度计算的影响如图11所示,从图中可见,温度误差和相对误差基本都是随着油气比的升高,变化趋势是降低的。

4.3 燃料热值对温度测量的影响

试验采用的燃料低热值为42650 kJ/kg,测量偏差为1%,对温度计算的影响如图12所示,从图中可见,温度误差和相对误差都是随着油气比的升高,变化趋势是先升高后降低的,温度误差最大达到11 K,相对误差最大达到0.65%。

综上分析可以得出,CO2和燃料热值的测量偏差对温度计算的影响是比较大的,其余因素的影响程度是比较小的,综合各个因素对燃气温度的总误差影响在1%以内。

5 结论

通过燃气分析法在某高温升全环燃烧室出口温度场试验中的应用可以得到以下结论:

(1)采用的多通道燃气分析法测温系统实现了热点温度达2285 K的全环燃烧室出口温度场的测试,证明燃气分析是1种可靠的高温测试技术,并有用于更高燃气温度测试的潜力;

(2)燃气分析法和热电偶法2种测量方法得到的油气比的最大偏差为在1.3%以内,表明采用的燃气分析测试系统具有较高的精度;

(3)在油气比为0.03状态时,燃气分析法与热电偶法所测得的燃烧室出口温度分布基本一致,但燃气分析法测到的平均温度比热电偶高27.7 K、热点温度高 103.5 K、OTDF高 0.07;

(4)误差分析表明:CO2测量精度和燃料热值的测量偏差是燃气分析测温系统主要的误差来源,燃气分析的测温系统总误差在1%以内。

[1]林宇震,许全宏,刘高恩.燃气轮机燃烧室[M].北京:国防工业出版社,2008:256-257.LIN Yuzhen,XU Quanhong,LIU Gaoen.Gas turbine combustor[M].Beijing:National Defense Industry Press,2008:256-257.(in Chinese)

[2]钟华贵,吉洪湖,李继保.燃气分析测量高温燃气温度的方法[J].航空动力学报,2005,20(3):460-466.ZHONG Huagui,JI Honghu,LI Jibao.Methods for gas temperature measurement by gas analysis[J].Journal of Aerospace Power,2005,20(3):460-466.(in Chinese)

[3]Van Erp C A,Richman M H.Technical challenges associated with the development of advanced combustion systems[C]//Lisbon,Portugal:The RTO AVT Symposium on“Gas Turbine Engine Combustion,Emissions and Alternative Fuels”,1998.

[4]黄春峰,石小江,钟华贵.燃气涡轮发动机高温燃气温度测量技术[C]//.2008年第九届发动机试验与测试技术学术会议,北京:2008:1-9.HUANG Chunfeng,SHI Xiaojiang,ZHONG Huagui.High gas temperature measurement technology for gas turbine engine [C]//.2008 9th Symposium on Engine Test and Test Technology,Beijing:2008:1-9.(in Chinese)

[5]王明瑞,肖阳,韩冰,等.航空燃气涡轮发动机燃气分析测试及计算方法[J].航空动力学报,2015,30(11):2568-2574.WANG Mingrui,XIAO Yang,HAN Bing,et al.Gas analysis test and calculation method of aeroengine[J].Journal of Aerospace Power,2015,30(11):2568-2574.(in Chinese)

[6]李卫东.一种根据燃气成分计算燃气温度的方法[J].中国民航学院学报,2006,24(4):23-26.LI Weidong.Method of calculating gas temperature based on gas composition[J].Journal of Civil Aviation University of China,2006,24(4):23-26.(in Chinese)

[7]张群,黄希桥.航空发动机燃烧学 [M].北京:国防工业出版社,2015:15-20.ZHANG Qun,HUANG Xiqiao.Aircraft engine combustion[M].Beijing:National Defense Industry Press,2015:15-20.(in Chinese)

[8]范作民,傅巽权.热力过程计算与燃气表 [M].北京:国防工业出版社,1987:32-44.FAN Zuomin,FU Xunquan.Calculation of thermodynamic process and gas meter[M].Beijing:National Defense Industry Press,1987:32-44.(in Chinese)

[9]Bideau R J.The development of a computer code for the estimation of combustor exhaust temperature using simple gas analysis measurements[J].Journal of Engineering for Gas Turbines and Power,1999,121(1):80-88.

[10]韩冰,王明瑞,贾琳妍.基于摆动测量方式的主燃烧室燃气分析测试研究[C]//.2014航空试验测试技术学术交流会论文集,北京:测控技术,2014:77-79.HAN Bing,WANG Mingrui,JIA Linyan.Research on gas analysis and test of main combustor based on swing measuring method[C]//.Proceedings of the 2014 Symposium on Aviation Test and Measurement Technology,Beijing:Measurement& Control Technology,2014:77-79.(in Chinese)

[11]Plana V,Vauthier J S,Casteloot C.Design and optimization of a high temperature water cooled probe foe gas analysis measurement on K11 combustion test rig[R].ASME 2011-GT-45177.

[12]E-31 Engine Aircraft Exhaust Emissions Committee.ARP1256D Procedure for the continuous sampling and measurement of gaseous emissions from aircraft turbine engines[S].SAE International,2016:1-19.

[13]Sevcenco Y A,Crayford A P,Marsh R,et al.Evaluation of a particulate sampling methodology from a gas turbine exhaust using real-time size and number analysis at simulated aircraft conditions[R].ASME 2010-GT-23415.

[14]彭云晖,刘旦,林宇震.高温升燃烧室主燃区流场和燃烧性能[J].燃烧科学与技术,2010,16(5):456-461.PENG Yunhui,LIU Dan,LIN Yuzhen.Primary zone flow field and combustion performance of high temperature rise combustor[J].Journal of Combustion Science and Technology,2010,16(5):456-461.(in Chinese)

[15]E-31 Engine Aircraft Exhaust Emissions Committee.ARP1533C Procedure for the analysis and evaluation of gaseous emissions from aircraft engines[S].SAE International,2016:1-44.

Application of Gas Analysis Method on High Temperature Rise Full Annular Combustor Outlet Temperature Field Test

HAN Bing,WANG Ming-rui,LI Ya-juan,MA Zheng

(AECC Shenyang Engine Research Institute,Shenyang 110015,China)

Gas analysis method and thermocouple method were taken to measure outlet temperature field to provide the technical support for the optimization of outlet temperature distribution of high temperature rise full annular combustor.Two five-hole samplers were fixed on a traverse gear,swinging 180°and collecting six hundred gas samples from combustor outlet,the gas temperature were calculated by measuring carbon dioxide and carbon monoxide.The combustor outlet temperature distribution measured by gas analysis method and thermocouple method are consistent basically at fuel/air ratio 0.03.The hot-spot temperature measured by gas analysis method was 2285 K at fuel/air ratio 0.037.The error analysis show that the primary factors which affect oreatly gas analysis measuring temperature are carbon dioxide and fuel calorific value.The overall error of greatly gas analysis test system is better than 1%.The result show that gas analysis method is a reliable high temperature measurement technique with high precision.

high temperature rise full annular combustor;outlet temperature distribution;gas analysis;sampler;gas temperature;error analysis;aeroengine

V 231.2

A

10.13477/j.cnki.aeroengine.2017.05.014

2017-02-10 基金项目:航空动力基础研究项目资助

韩冰(1987),男,硕士,工程师,从事航空发动机燃烧室燃气分析测试技术工作;E-mail:303795845@qq.com。

韩冰,王明瑞,李亚娟,等.燃气分析法在高温升全环燃烧室出口温度场试验中的应用[J].航空发动机,2017,43(5):79-84.HAN Bing,WANG Mingrui,LI Yajuan,et al.Application of gas analysis method on high temperature rise full annular combustor outlet temperature field test[J].Aeroengine,2017,43(5):79-84.

(编辑:张宝玲)