浅谈黄铜热交换器管束制造难点

,, ,,

(甘肃蓝科石化高新装备股份有限公司, 甘肃 兰州 730070)

制造技术

浅谈黄铜热交换器管束制造难点

苗刚,李树勋,卢芳,刘永杰,杨兰明

(甘肃蓝科石化高新装备股份有限公司, 甘肃 兰州 730070)

热交换器是炼油、炼化企业中的重要设备之一,换热管束质量直接影响热交换器的整体质量。热交换器中换热管常用的材质包括碳素钢、紫铜、黄铜和不锈钢等。黄铜导热系数较高、耐腐蚀且不易结垢,黄铜换热设备可应用于传热能力强、防腐、洁净、高效等特定场合。黄铜热交换器管束的制造难点在于换热管管头的焊接及应力腐蚀的预防。通过实例探讨了黄铜换热管管束的焊接工艺及制造工艺,可为同类热交换器的制造提供参考依据。

热交换器; 管束; 黄铜; 焊接; 制造

铜是面心立方晶格结构,导电率和导热率是铝的1.5倍。纯铜导电性、导热性及延展性优良,在特定环境中具有优良的耐腐蚀性能,是电子、化工、船舶、能源、动力和交通等工业领域高效导热和换热管道、导电部件、耐腐蚀部件的优选材料。

大多数国家都是根据化学成分对铜进行分类,常用的铜及铜合金表面颜色区别很大,根据表面颜色可以分为纯铜、黄铜、青铜及白铜。在铜中添加锡、镍、铝、硅等固溶合金元素,使其在加热及冷却过程中不发生同素异构转变,可提高其耐蚀性、强度,并改善加工性能。此外,还可在铜中少量添加锰、磷、铅、铁、铬和铍等微量元素,起到焊接过程中脱氧、细化晶粒和强化作用[1]。黄铜是热交换器换热管束常用材质,文中对其制造难点及控制措施进行简要介绍。

1 热交换器管束材质经济性分析

热交换器是炼油、炼化企业中的重要设备之一,换热管束质量直接影响热交换器的整体质量。热交换器中换热管常用的材质包括碳素钢、紫铜、黄铜和不锈钢等,几种换热管材质的性能见表1,具体使用寿命和相对价格见表2。

表1 换热管材质力学性能和物理性能

表2 换热管材质使用寿命和相对价格

由表1、表2可以知道,①碳素钢具有较高的导热系数和机械强度,热膨胀系数较小,但其耐腐蚀、抗结垢性能差,容易在管壁上形成氧化腐蚀层,使壁厚减薄降低使用寿命,传热性能急剧下降。②紫铜T2的导热系数高,但刚性和强度差,易磨损,价格较高。③不锈钢的导热系数低,但具有较高的强度和抗腐蚀性能,其表面光滑,不易结垢或者杂质不易沉积[2]。④黄铜H62、H68的导热系数较高,耐腐蚀,不易结垢。

由于铜的标准电位比氧高,在一般碳溶液中不能置换出氢,故在大多数不含氧或空气的非氧化性酸溶液中几乎不被腐蚀。在含硫化氢的大气中,随着铜中含锌量的增加,抗腐蚀性也增高,其对海水的耐腐蚀性很高。

与碳素钢和不锈钢设备相比较,黄铜制造的换热设备可以应用在传热能力强、防腐、洁净、高效等特定场合,具有较高的经济性,是其它材料的设备无法取代的。

2 黄铜热交换器管束制造难点分析

2.1焊接性能[3,4]

2.1.1难熔性

铜与铁的部分物理性能参数见表3。铜的难熔性主要与其导热系数、线膨胀系数和收缩率有关,焊件厚度越大,散热越严重,越难达到熔化温度。铜的线膨胀系数超过铁的1倍,熔化状态铜的表面张力比铁小1/3,流动性比铁大1~1.5倍,焊缝成型难以控制。此外,大功率焊接规范的焊接热影响区加宽。

表3 铜和铁部分物理性能

2.1.2易产生热裂纹

铜及铜合金中存在着氧、磷、硫、铅以及铋等杂质元素,这些元素容易与铜生成多种低熔点共晶物,这些低熔点共晶物在结晶过程中分布在晶界和树晶处,因此,铜及铜合金具有明显的热脆性,焊接过程中容易产生焊接热裂纹。例如,熔炼过程中,危害性最大的氧元素以杂质的形式存在于铜中,在轧制加工过程和焊接过程中都会以Cu2O的形式融入焊缝金属中。

2.1.3易产生气孔

在黄铜熔化焊过程中,产生气孔的倾向很严重,远大于碳素钢产生气孔的程度。主要是气体在液态铜中的溶解度很高,而铜的凝固时间短,使得产生气孔的倾向大为增大,其中以氢直接产生的扩散性气孔为主。

2.1.4析出有害气体多

黄铜为铜锌合金,而锌的燃点是420 ℃,沸点很低(通常为906 ℃),在焊接过程中,锌元素极易挥发,析出有害气体,危害人体健康。

2.2应力腐蚀

应力腐蚀是金属在应力和腐蚀性介质联合作用下的一种腐蚀破坏,其结果是使金属产生腐蚀裂纹,并且迅速扩展而导致突然破坏。目前,许多压力容器制造厂中对应力腐蚀的认识不够,施工人员由于相关知识欠缺容易发生误操作。黄铜管热交换器发生应力腐蚀,常出现在设计文件中要求有氨渗漏的设备中。

铜合金之所以具有良好的耐蚀性能,主要是添加了锌、锰、锡、镍、铝等合金元素。铜合金焊接过程中合金元素不同程度的蒸发和烧损,是其耐蚀性能下降的主要因素。同时,如未能较好处理焊接过程中产生的焊接应力,焊接接头在腐蚀环境中极易发生腐蚀破坏。

当黄铜中Zn质量分数大于7%,尤其是大于20%时,冷加工的黄铜在潮湿的大气且含氨环境中极易发生如下化学反应:Cu+nNH3+1/2O2+H2O=Cu(NH3)n2++2OH-,从而引发应力腐蚀,产生应力腐蚀裂纹。黄铜热交换器管束的应力腐蚀主要发生在换热管管头、U形管的U形段及U形段与直管结合处。

3 黄铜热交换器管束制造难点控制

3.1焊接方面

3.1.1焊接方法选择

常用的铜及其合金的焊接方法有气焊、焊条电弧焊和钨极氩弧焊。气焊及焊条电弧焊存在焊接变形大、工作效率低、焊缝成型差、焊接质量难控以及操作环境差等问题,且对制造厂有地坑的要求,如后续对管束有胀接工艺要求,则胀管有一定的困难。相比这两种焊接方法,钨极氩弧焊则具有电弧稳定、能量集中、保护效果好、热影响区窄及操作灵活的突出优点,完全符合焊接黄铜所需的大功率、高能束融焊热源的特点,已经逐步取代气焊、焊条电弧焊,成为黄铜、其它铜及其合金焊接方法中应用最广泛的一种。

3.1.2焊丝选择

硅青铜焊丝具有良好的可焊性,焊缝成型好,易于手工操作,焊缝质量容易保证,不易产生气孔、夹杂、咬边、未熔合、未焊透等缺陷,同时满足力学性能的要求,被广泛应用于铜锌合金的焊接。常用的SG-CuSi3焊丝的导热系数35 W/(m·K)、电导率3.5~4.0 m/(Ω·mm2)、抗拉强度Rm=350 MPa、延伸率不大于40%、硬度80 HB。

3.1.3预热及层间温度控制

焊接黄铜时,焊前一般不预热,只有焊接厚度大于10 mm和边缘厚度相差比较大的接头时才需预热。为防止产生裂纹、气孔、未焊透等缺陷,焊前需对铜制热交换器管束换热管与管板进行预热,预热温度不高于150 ℃。焊接过程中保证层间温度不高于270 ℃,以防止元素烧损严重。

3.2应力腐蚀方面

应严格按照GB/T 8890—2015《热交换器用铜合金无缝管》[5]、GB/T 5231—2012《加工铜及铜合金牌号和化学成分》[6]技术要求进行黄铜换热管订货,提供消除应力退火合格报告及曲线,并且按照GB/T 8890—2015进行黄铜室温纵向力学性能、扩口、压扁、液压及内应力试验。

对冷弯U形管弯管段及至少包括150 mm的直管段进行消除应力热处理,退火温度为260~300 ℃,保温1~3 h。应当逐根对冷弯U形管进行水压试验,水压试验压力为3.18 MPa,保压时间不小于10 s。

管头焊后应加热到300~400 ℃进行退火处理[7],以消除焊接应力。

如果设备需要进行氨渗试验,为防止在氨及铵盐环境下产生应力腐蚀,可将氨渗试验安排在水压试验前进行。在充入氨气前,应当清扫、吹干充氨管道以及热交换器筒体中的水分、油污等杂物,并且在接管处放置干燥剂(如氧化钙等),然后向管道内通入含氨约1%(体积分数)的干燥压缩空气,缓慢升压到试验压力后保压10 min,合格后迅速用干燥空气置换。水压试验之后采用气密试验检查换热管与管板胀接接头的气密性。试压合格后将热交换器内部清扫、吹干,进行冲氮,保持压力0.02 MPa加以保护[8]。

换热管管头的胀接选用液压胀接方式,胀接后管头具有较好的拉脱力、极小的冷作硬化效果,几乎不存在残余应力,工作效率较高。

4 黄铜热交换器管束制造实例

某石化公司热电厂需5台热交换器,设备管程介质为海水。换热管采用Ø225 mm×2.5 mm×9 000 mm的C68700铝黄铜,管板采用10 mm/125 mm的C46400/SA-266M GR.2复合板。换热管及管板覆层化学成分及力学性能见表4。

表4 换热管及管板覆层化学成分及力学性能

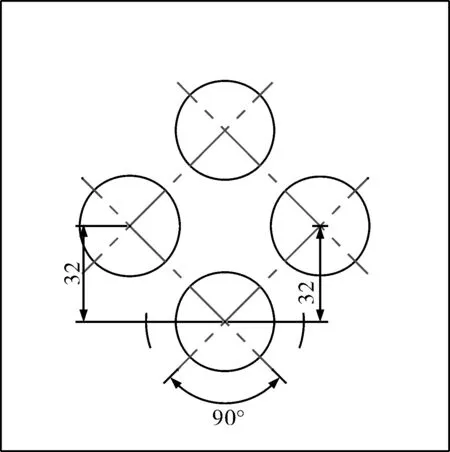

4.1装配

焊件装配应准确,不得强行组对,以避免造成过大的应力。采用机械方法加工坡口,加工后的坡口表面应当平整、光滑,不得有裂纹、分层、夹杂、毛刺、飞边和氧化色。焊前应对坡口尺寸进行检查,合格后方可施焊。换热管和管板装配的具体形式见图1和图2。

图1 换热管伸出长度及坡口示图

图2 换热管与管板装配示图

4.2焊前准备

必须将坡口表面及其两侧不少于30 mm范围表面的水、油污清理干净,最好用宣纸覆盖在坡口两侧,以防止二次污染,同时起吸水作用。如表面清理后8 h之内未焊,焊前应重新清理。

焊丝表面可用不锈钢丝刷或干净的油砂纸擦洗,对表面氧化皮较厚的焊丝,焊前打磨后还需进行化学清理。清理干净的焊丝和焊件应保持清洁和干燥,焊前严禁污染,否则应重新进行清理,局部污染可局部重新清理。

焊前需根据产品需求严格按照GB 150—2011《压力容器》[9]、GB 151—2014《热交换器》[10]、NB/T 47014—2011《承压设备焊接工艺评定》[11]、JB/T 4755—2006《铜制压力容器》[12]、ASME第Ⅸ卷—2013《焊接和钎接评定》[12]等标准制定焊接工艺评定,评定合格之后方可进行正常焊接。必须在焊接条件良好的情况下施焊,同时保障通风良好,防止锌元素挥发。

4.3焊接工艺参数

该批黄铜换热管束焊接采用钨极氩弧焊,填充金属为Ø2.0 mm的SG-CuSi3,电流极性AC,焊接电流130 A,焊接电压14 V,层数1层,保护气体氩气的体积流量9 L/min。

按照上述工艺参数焊接的管板形貌见图3。经检查,管板焊缝完全满足文献[1]以及相关标准的焊接要求,渗透检测无气孔、裂纹等缺陷,水压检验一次合格率达99%。经过1 a的运行,热交换器运行状况良好。

图3 管板焊接效果图

5 结语

黄铜热交换器管束的制造难点在于换热管管头的焊接及应力腐蚀的预防,针对其制造特点,采购材料时严格执行相关标准要求,焊接过程中严格执行焊接工艺,焊后做好消除应力退火处理。若有氨渗试验要求,应严格执行文中方法,从而有效保证黄铜热交换器管束的产品质量。实例证明,按文中所述方法制造的热交换器运行状况良好,可为同类铜及铜合金制热交换器的制造提供参考。

[1] JB/T 4755—2006,铜制压力容器[S].

(JB/T 4755—2006,Copper Pressure Vessels[S].)

[2] 魏耀东,魏奇业,韩光泽,等.多效蒸发器换热管的换热性能和机械强度分析[J].华北电力大学学报,2003,30(5):117-120.

(WEI Yao-dong,WEI Qi-ye,HAN Guang-ze,et al.Analysis on Heat Exchanging Performance and Tube Plate Strength of Multi-effect Evaporator[J]. Journal of North China Electric Power University,2003,30(5):117-120.)

[3] 赵爱彬.换热器黄铜管与爆炸复合板焊接工艺的研究[J].压力容器,2010,27(5):6-9.

(ZHAO Ai-bin. Study on Welding Technology of Heat Exchange Brass Tube and Explosive Clad Plate[J]. Pressure Vessel Technology,2010,27(5):6-9.)

[4] 芦娅妮,高磊,张莹莹,等.黄铜换热器管头焊接工艺研究[J].当代化工,2014(6):1035-1038.

(LU Ya-ni,GAO Lei,ZHANG Ying-ying,et al. Study on Welding Technology of Brass Heat Exchange Brass Tube and Shell[J].Contemporary Chemical Industry, 2014(6):1035-1038.)

[5] GB/T 8890—1998,热交换器用铜合金无缝管[S].

(GB/T 8890—1998,Seamless Copper Alloy Tube for Condenser and Heat-exchanger[S].)

[6] GB/T 5231—2012,加工铜及铜合金牌号和化学成分[S].

(GB/T 5231—2012,Designation and Chemical Composition of Wrought Copper and Copper Alloys[S].)

[7] 虞莲莲.实用有色金属材料手册[M].北京:机械工业出版社,2001:21-237.

(YU Lian-lian. Practical Handbook of Nonferrous Metals[M].Beijing:China Machine Press,2001:21-237.)

[8] 王正方.黄铜换热管的腐蚀破坏及预防措施[J].压力容器,2006,23(2):46-48.

(WANG Zheng-fang. Analysis and Prevention of Stress Corrosion on Brass Tube Heat Exchanger[J].Pressure Vessel Technology,2006,23(2):46-48.)

[9] GB 150.1~150.4—2011,压力容器[S].

(GB 150.1~150.4—2011,Pressure Vessels[S].)

[10] GB 151—2014,热交换器[S].

(GB 151—2014,Heat Exchangers[S].)

[11] NB/T 47014—2011,承压设备焊接工艺评定[S].

(NB/T 47014—2011,Welding Procedure Qualification for Pressure Equipment[S].)

[12] ASME Ⅸ—2015,焊接和钎接和粘接评定评定[S].

(ASME Ⅸ—2015,Welding,Brazing,and Fusing Qualifications[S].)

(张编)

ManufactureofBrassTubeBundlesofHeatExchangers

MIAOGang,LIShu-xun,LUFang,LIUYong-jie,YANGLan-ming

(Lanpec Technologies Limited, Lanzhou 730070, China)

The heat exchanger is one of the important equipment in oil refinery and petrochemical enterprises. The heat exchange tube quality will directly affect the overall quality of the heat exchanger. The materials including carbon steel, copper, brass and stainless steel etc.,are commonly used for the heat exchanger heat. Brass thermal conductivity is high,corrosion resistance and not easy to scale. The brass heat transfer equipment can be applied to heat transfer capacity,corrosion,clean,efficient and other specific occasions. The difficulty in manufacturing brass heat exchanger tubes in welding and prevention of stress corrosion of the heat exchange tube head. The welding technology and manufacturing process of brass tube bundle are discussed,which provides reference for the manufacture of the same kind of heat exchanger.

heat exchanger; tube bundles; brass; welding; manufacture

TQ051.506; TE965

B

10.3969/j.issn.1000-7466.2017.03.007

1000-7466(2017)03-0031-05①

2016-12-06

苗 刚(1986-),男,辽宁沈阳人,工程师,学士,主要从事压力容器焊接试验及工艺工作。