汽轮机汽缸结合面变形分析及激光熔覆修复

1,2(1.西安石油大学, 陕西 西安 710000; 2.中国石化 中原油田普光分公司 天然气净化厂, 四川 达州 635000)

汽轮机汽缸结合面变形分析及激光熔覆修复

肖真

1,2(1.西安石油大学, 陕西 西安 710000; 2.中国石化 中原油田普光分公司 天然气净化厂, 四川 达州 635000)

以普光分公司天然气净化厂汽轮机汽缸结合面的变形故障作为研究对象,分析了汽缸结合面变形间隙超标的原因主要是螺栓1紧固力不足和操作细节不当。结合变形汽缸的实际情况,对常用于修复汽缸结合面变形的热喷涂修复、涂镀修复、补焊修复和加密封铜网修复等方法进行了分析和排除。选用钴基合金粉末DL301作为熔覆材料,以25钢板作为激光熔覆工艺参数制定试验的基材试板,采用8组试样进行激光熔覆修复对比试验,并将激光熔覆技术引入汽缸结合面的变形修复,现场修复后的结合面熔覆层完好无缺陷,回装后汽缸漏气现象消除。

汽轮机; 汽缸结合面; 变形; 激光熔覆技术; 修复

该汽轮机于2009-10投用,2014-04第二次大修时,发现汽缸水平结合面低压轴端汽封(图1)旁发生严重变形,上、下缸扣合后该位置的水平间隙达到1.7 mm,远大于标准规定的0.10 mm。汽缸变形处一侧为轴端汽封抽汽腔室,与轴端汽封的抽射器相连。另一侧为汽轮机低压蒸汽室,与汽轮机的排汽管线相连。若该位置发生变形,会造成上、下缸扣合后结合面间隙超标,低压蒸汽室的蒸汽(0.55 MPa)会窜入汽封抽汽腔内(微负压),使抽汽室里的蒸汽量超出汽封抽射器的抽气能力,致使低压蒸汽从汽轮机低压轴端汽封位置大量外漏,给汽轮机的安全平稳运行带来极大的安全隐患。文中对汽缸结合面间隙超标原因进行了分析,引入激光熔覆技术对汽缸结合面进行了成功修复。

图1 B3-36/5型汽轮机下汽缸

1 汽轮机汽缸结合面变形原因分析

1.1分析方法

采用压铅法检查汽缸结合面变形分布情况,铅丝直径2.5 mm,使用厚度0.5 mm的铜皮作标准块。汽缸结合面变形分布测量方法见图2。

图2 汽缸变形分布测量示图

用千分尺对压铅后的铅丝厚度进行测量,结果见表1。

表1 压铅后铅丝厚度 mm

由表1可知,汽缸结合面变形分布情况为,沿x和y方向汽缸变形量逐渐增大,即x方向上离螺栓1的距离越远变形越大,y方向上靠近抽气室一侧变形大。结合该设备日常运行情况及国内外同类设备故障处理经验,认为造成汽缸结合面在该位置发生严重变形的原因主要有两个方面。

1.2变形原因

1.2.1螺栓1紧固力不足

汽缸结合面法兰螺栓间距为100 mm左右,但汽缸结构设计存在问题,从螺栓1开始沿x方向约250 mm的法兰面没有设计螺栓进行紧固。在设备安装过程中,若螺栓1的紧固力未达到设计要求或螺栓紧固顺序出现错误,就会造成该处法兰面紧固力不足。当机组启动时,高温蒸汽进入汽缸会使常温缸体迅速升到高温状态,发生受热膨胀变形,而整个汽缸受热不均匀,前后缸、上下缸的温差较大,造成缸体膨胀变形的不同。而由于该位置法兰面紧固力不足,使其成为了整个汽缸制造残余应力和温差变形的释放点。机组多次启停使这些膨胀差异在该位置逐渐叠加,最终造成汽缸在该位置发生塑性变形,结合面间隙超标。

螺栓1紧固力不足是汽缸结合面发生变形的主要原因,在以后的检修、维修中,需严格按设计要求的紧固顺序和紧固力来紧固结合面螺栓,必要时可以进行热紧。

1.2.2操作细节不当

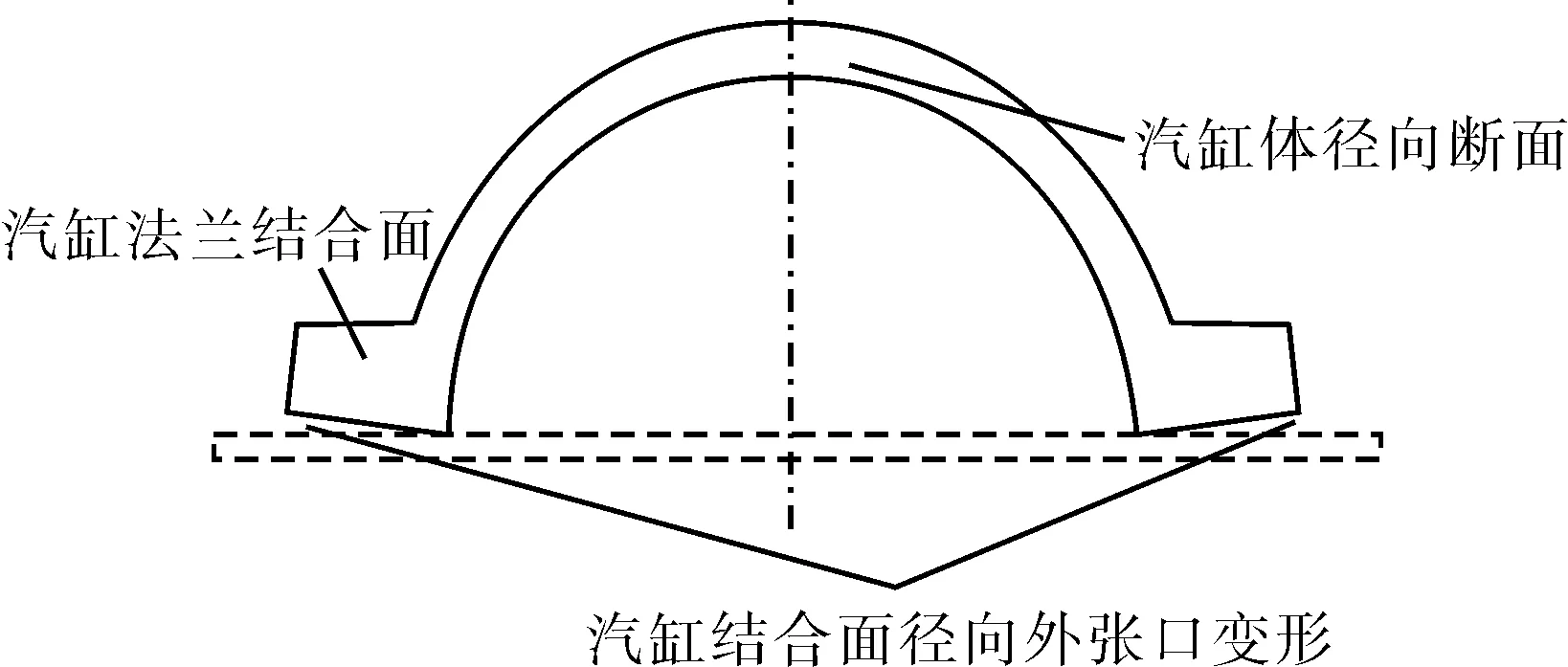

由图1可知,汽缸变形处内侧是低压蒸汽室,外侧是汽封抽汽室。汽轮机启机预热或停机降温时,低压蒸汽室侧为密闭空间,且与蒸汽直接接触,温度较高,而汽封抽汽室侧由于有低温空气吸入,温度较低。所以在机组启机预热时,必须对其进行充分暖机,使汽缸该位置内外侧温度在规定温差内同步升高。在机组停机后,必须及时关闭汽封抽射器,防止大量冷空气进入气缸该部位外侧后使其在降温过程中内外侧温差过大。据相关资料介绍,若汽轮机启机预热时间过短或停机操作不当,汽缸在该位置两侧的温差可达50~70℃[1]。该温度差的存在导致机组启停机时,变形位置外侧承受拉应力,内侧承受压应力,经过多次启停积累,致使汽缸在该位置横截面上的垂直轴线缩短,水平轴线增长,形成如图3所示的外张口变形。

图3 汽缸外张口变形示图

操作细节不当是汽缸结合面发生变形的次要因素,需要严格细致操作,启机时充分预热暖机,停机后及时关闭汽封抽汽器。

2 传统结合面变形修复技术

2.1

热喷涂修复

热喷涂技术操作简单方便、修复速度快,适合处理汽缸大面积的局部变形。此外,喷涂时热输入低,预热温度在100 ℃左右,不会影响基材金属的金相组织结构和力学性能,也不会引起汽缸变形及产生残余应力[2]。但热喷涂的喷涂组织不够致密,喷涂层与母材结合强度不高,涂层在运行中可能脱落。修复时要求对基材表面进行粗糙化处理,会对结合面有一定的破坏。

从普光天然气净化厂生产的特殊性和汽缸修复的可靠性考虑,热喷涂修复并不是最佳方案。B3-36/5型汽轮机结合面间隙达到了1.7 mm,接近喷涂技术的安全高限2 mm,会进一步降低喷涂修复层的可靠性。采用热喷涂还需进行缸体预热和汽缸结合面粗糙化处理,会对汽缸造成一定程度的次生损伤,现场操作实施也有一定的难度。

2.2涂镀修复

当结合面变形面积较大,间隙在 0.50 mm及以下时,为减少刮研工作量,可采用涂镀修复技术[3]。其主要优点为:①涂镀层结合强度较高。②涂镀液种类多,镀层金属选择面广。③结合面表面光洁,无需对其表面进行破坏性的拉毛处理。④工艺过程对基材无热影响,可进行多次修补处理[4]。但涂镀修复层质量受气候的影响较大,涂镀时气温需在20 ℃以上,气温较低时镀层性能极为不佳。此外,涂镀层内会存在残余应力,且应力大小随镀层厚度增加而增大,最后以形成裂纹的方式释放应力,导致镀层剥离。因此,涂镀修复层厚度一般不能太大,否则镀层极易产生微裂纹[5]。

B3-36/5型汽轮机汽缸变形位置的间隙值达1.7 mm,若采用涂镀修复工艺,产生微裂纹的可能性很大,使修复后的汽缸存在极大的安全隐患。另外,汽缸需要在3月份修复,气温较低,现场无法控制环境温度,进一步降低了涂镀修复层的稳定性。

2.3补焊修复

补焊修复的优点是操作简单方便,对设备、修复人员及修复环境的要求均不高。当汽缸结合面局部变形面积不大以及汽缸结合面被蒸汽冲刷出沟痕时,可进行补焊修复[6]。补焊修复最大的缺点是修复过程中会输出较大的功率和热量,如对汽缸进行大面积补焊修复,极易造成汽缸退火以及整体变形。

B3-36/5型汽轮机汽缸变形位置的基材宽度只有70 mm,且位于汽缸末端,只受单边约束,但间隙达到了1.7 mm,若使用补焊工艺修复,输出的热量会使汽缸在该位置出现整体变形,影响后端汽封与汽缸的装配间隙,机组运行时给汽缸带来新的漏汽隐患。此外,现场无法对补焊时产生的残余应力进行良好的消除处理,进一步降低了补焊的可靠性。

2.4研刮修复

研刮修复的优点是成本低,操作简单,无热变形、残余应力等隐患。缺点是劳动强度和工作量很大,研刮量过大时会使汽缸内腔成为椭圆,导致汽轮机转子动叶栅顶部与汽缸内侧之间以及隔板汽封之间的间隙缩小,严重时会使这些部位失去应有的配合,导致汽缸报废。

B3-36/5型汽轮机汽缸属局部变形,变形达1.7 mm,若单独采用研刮方法修复,要将汽缸其余部位整体向下研刮1.7 mm,工作量特别巨大。同时会造成汽轮机转子动叶栅顶部与汽缸内侧之间以及隔板汽封之间的间隙大幅缩小,直接影响汽轮机的安全平稳运行。

2.5加密封铜网

若汽缸结合面变形局部间隙不是很大,可以将80~100目的铜丝网热处理降低硬度后剪裁成适合的形状,铺在结合面漏汽位置,再配以涂料,以消除变形汽缸的间隙。但B3-36/5型汽轮机汽缸变形间隙较大,无法采用这种方法。

2.6其它处理方法

其它处理汽轮机汽缸变形的方法有缸体返厂加工、更换中分面螺栓并增加紧固力、提高高温密封胶性能及开槽修复等方法,但这些方法有些无法满足普光天然气净化厂工期要求且成本较高(如汽缸返厂处理、开槽修复),有些无法满足修复质量要求(如更换螺栓并增加紧固力、提高密封胶标号),均不适合B3-36/5型汽轮机汽缸变形修复。

3 激光熔覆技术

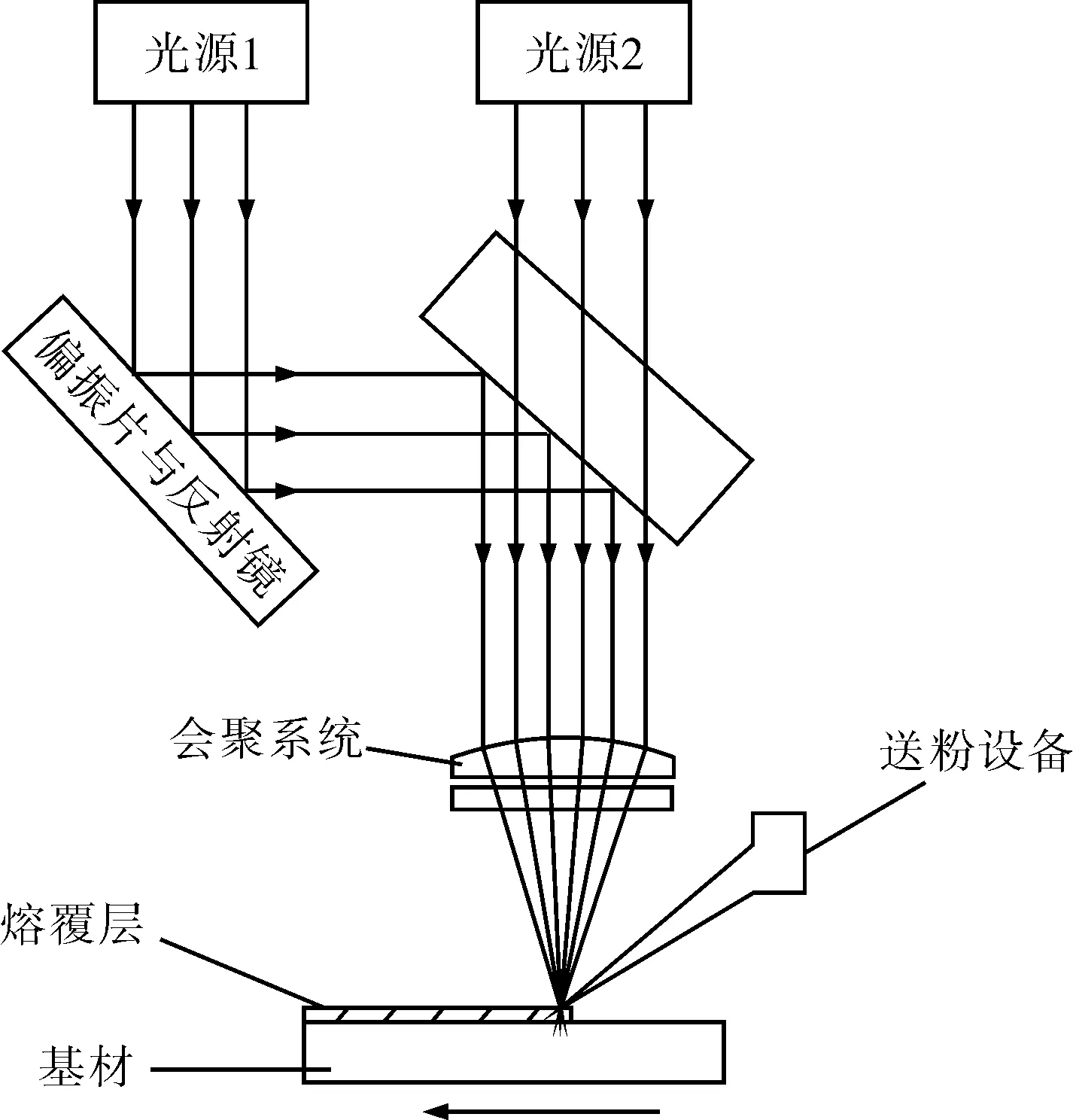

激光熔覆技术是在被加工的基材表面覆盖一层合金或陶瓷粉末,然后利用高能密度激光束,将涂覆粉末和基材表面迅速熔化混合,形成具有熔覆材料特性的金属熔覆层的表面处理技术[7]。激光熔覆原理见图4。

图4 激光熔覆原理图

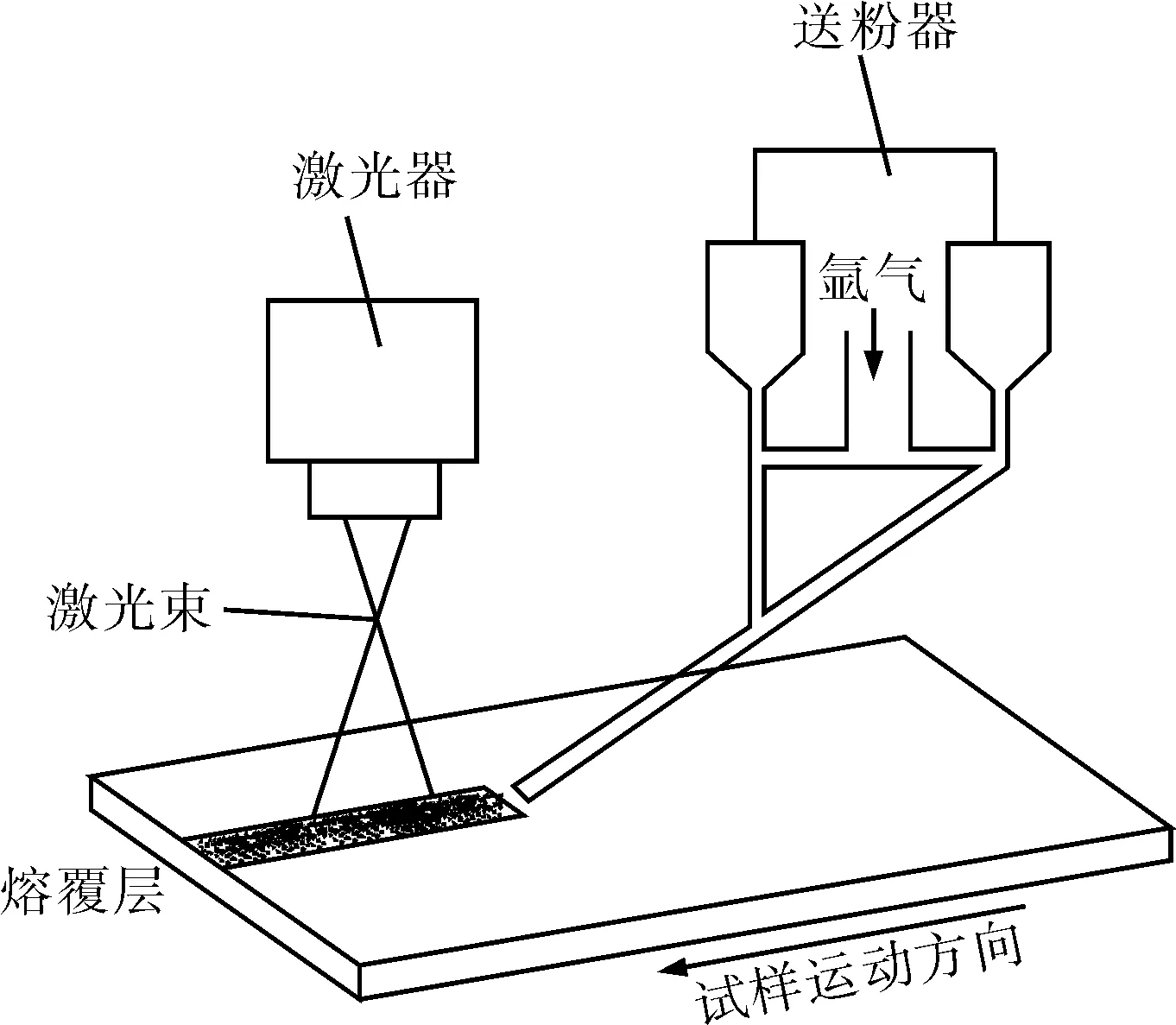

激光熔覆时,激光器光源将电能转化为光能,经激光器内的偏振片、反射镜将激光束进行偏振、整合,变为叠阵光束合束。平行合束再由汇聚系统进行聚焦,使能量密度达到最大,实现对熔覆材料和基材的加热熔化。熔覆材料供给方式主要分为预置粉末法和同步送粉法,预置粉末法是在激光熔覆前将待熔覆材料提前覆盖在基材表面,同步送粉法则是利用送粉器将熔覆粉末材料送入激光辐照区,经激光加热熔化后落入熔池的方法。熔覆材料同步送粉示意见图5。

图5 熔覆材料同步送粉示图

激光熔覆技术具有操作安全、无污染、易实现自动化生产、成品率较高等优点,熔覆层与基材是冶金结合,所得到的熔覆层具有耐磨损、耐高温、耐腐蚀、抗疲劳及抗氧化等优良性能[8]。

4 汽轮机汽缸结合面激光熔覆修复

4.1熔覆材料选用

对B3-36/5型汽轮机汽缸材料的化学成分、物理性能和力学性能进行分析,激光熔覆材料中的铁基、钴基和镍基合金粉末均能满足修复要求。机组进汽温度为390 ℃,前缸温度一般高于300 ℃,后缸温度接近200 ℃,本次修复部位为后缸,而铁基熔覆层在200 ℃以上时性能会明显下降,不利于长期稳定运行。

此外,考虑到修复后的汽轮机在运行过程中,由于密封胶老化脱落、螺栓紧固力下降等原因,汽缸中分面仍存在着一定的漏汽风险,高温、高压蒸汽会对修复后的熔覆层产生冲刷腐蚀,因此,选择耐冲蚀和耐磨损性能良好的钴基合金粉末DL301作为修复的熔覆材料[9],其主要化学成分见表2。

表2 DL301钴基合金粉末化学成分 %

4.2熔覆工艺参数制定

激光熔覆工艺参数是决定熔覆质量的重要影响因素,除了少数已经固化并已工业实践的激光熔覆表面处理项目以外,大多数的激光熔覆表面改性或修复项目在应用前都需对工艺参数进行一定的试验和验证,否则无法得到预期的激光熔覆层[10-16]。

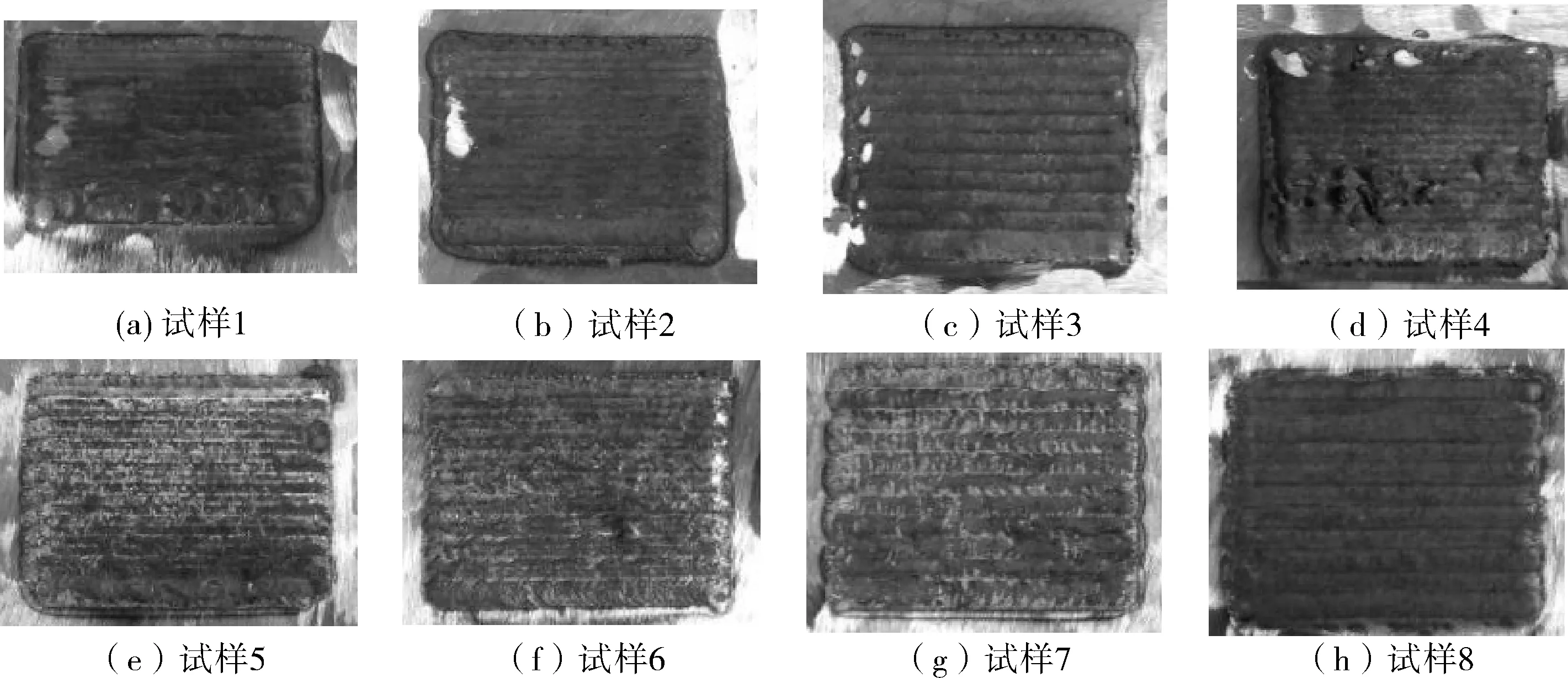

影响激光熔覆层质量的主要工艺参数包括功率、扫描速度、送粉速度和搭接量等。为了不破坏汽缸进行修复工艺参数制定试验,考虑到熔覆材料具有一定的适用性,采用25钢板作为工艺参数制定试验的基材试板。结合国内外相似材料激光熔覆的研究经验,选取8组试样进行激光熔覆工艺参数对比试验,各工艺参数见表3,得到的激光熔覆试验结果见图6。

由图6可以看出,试样1表面存在翻浆发黑,稀释率太高,试样2熔覆层表面成型良好,试样3搭接过宽且表面不平,试样4表面有气孔,试样5表面有气孔夹杂,试样6同样存在稀释率过高的现象,试样7搭接过宽、表面不平并有气孔,试样8搭接过宽并过烧。因此,选取试样2的参数作为本次变形汽缸修复的工艺参数。

表3 激光熔覆工艺参数对比试验参数

图6 激光熔覆对比试验结果

4.3修复

4.3.1修复前尺寸检测

通过前期检查,结合面间隙超标主要是由于上缸体变形造成的,汽缸的下缸体无变形。因此,将待修复的上汽缸翻缸,使结合面朝上,利用水平尺检查调整,确保结合面整体水平。然后对结合面进行简单清洗,利用平板尺、直尺、游标卡尺测量变形待修复位置的凹入深度,结合前期检修时利用扣缸压铅法检测到的数据,确定最终的变形尺寸和激光熔覆工作量。

4.3.2待修复表面深度清洁和探伤

利用丙酮和氢氧化钠热溶液对待修复部位的表面进行清洗,再用细砂子和油石水磨,以去除待修复部位表面的油脂、污垢、锈斑等杂物。清洗完成后进行表面渗透检测,检查待修复表面及其周边区域是否存在气孔、裂纹、夹杂等其它缺陷。

4.3.3去除疲劳层及其它缺馅

利用手持式电动打磨机对待修复的表面进行打磨,去除表面疲劳层以及裂纹、气孔等其它缺陷,打磨深度为0.2 mm。打磨完成后再次对表面进行仔细清洗,最后进行化学酸洗和烘干。

4.3.4制备熔覆层

变形汽缸结合面预处理合格后,即可采用前文所述合金粉末和激光熔覆工艺参数进行激光熔覆修复,在汽缸结合面基材上制备熔覆修复层。

4.3.5手工刮研

制得熔覆修复层后,需要对其进行刮研,方能满足汽缸结合面尺寸及表面粗糙度要求。刮研主要分为打磨、精刮和研磨。研磨最为关键,要采用微粉粒度为F1200的碳化硼研磨膏,对熔覆修复面进行半干研磨,使其表面粗糙度达到出厂设计标准(Ra=0.1~0.2 μm)。

汽缸变形位置修复完成后的形貌见图7。

图7 汽缸变形位置修复后形貌

5 结语

采用试样2的激光熔覆工艺参数对汽缸变形位置进行现场修复,之后对熔覆层进行渗透检测和超声波检测,熔覆层完好无缺陷。汽缸回装后引汽试机,汽缸漏气现象消除,采用激光熔覆技术修复汽轮机变形汽缸的试验取得成功,对类似故障修复具有借鉴意义。

[1] 付伯凯.汽轮机汽缸结合面漏气原因分析及处理[J].石油化工设备技术,1996(1):58-59.

(FU Bo-kai. The Reason of Leakage of Turbine Cylinder Faying Surface and Treatment[J]. Petro-chemical Equipment Technology,1996(1):58-59.)

[2] 刘广海.喷涂技术在修复汽缸结合面中的应用(二)[J].金属加工(热加工),1997(3):28-30.

(LIU Guang-hai. Spraying Technology Application in the Repair Cylinder Faying Surface[J]. Metal Working(Metal Forming),1997(3):28-30.)

[3] 黄世平.热喷涂——汽缸中分面冲蚀变形处理的新途径[J].润滑与密封,2002(3):91-92.

(HUANG Shi-ping. Thermal Spraying:a New Approach for Deal with Erosion Deformation of Casing Split [J]. Lubrication Engineering,2002(3):91-92.)

[4] 毕一鸣,陈壁昌,姜自强.汽轮机汽缸结合面间隙的涂镀修复工艺[J].中国电力,1984(12):25-27.

(BI Yi-ming,CHEN Bi-chang,JIANG Zi-qiang. Coat-plating Repair Process for Joint Clearance of the Steam Turbine Cylinder[J]. Electric Power,1984(12):25-27.)

[5] 孙卫平.电刷镀技术在修复汽缸接合面中的应用[J].华东电力,1994(9):43-45.

(SUN Wei-ping. Electro-brush Plating Technology Applied to Repair Cylinder Joint Face[J]. East China Electric Power,1994(9):43-45.)

[6] 裴智.汽轮机汽缸结合面漏汽原因分析及处理[J].科技天地,2012(1):66.

(PEI Zhi. The Reason of Leakage of the Steam Turbine Cylinder Joint Surface and Treatment[J]. Technology and Science,2012(1):66.)

[7] 解文正.激光熔覆技术在液压支架上的应用研究[D].邯郸:河北工程大学,2011.

(XIE Wen-zheng. The Study on Application of Laser Cladding Technology in the Hydraulic Supports[D].Handan:Hebei University of Engineering,2011.)

[8] 王三星.基于激光熔覆技术的轧辊再制造研究[D].秦皇岛:燕山大学,2015.

(WANG San-xing. Study on Roll Remanufacturing Technology Based on Laser Cladding [D].Qinhuangdao: Yanshan University,2015.)

[9] 斯松华,徐锟,袁晓敏,等.激光熔覆Cr3C2/Co基合金复合涂层组织与摩擦磨损性能研究[J].摩擦学学报,2006,26(2):125-129.

(SI Song-hua,XU Kun,YUAN Xiao-min,et al. Microstructure and Wear Performance of Laser Cladding Cr3C2/Co Alloy Composite Coating[J].Tribology,2006,26(2):125-129.)

[10] 陈川川.工艺参数对激光熔覆层影响的研究[D].长沙:湖南大学,2013.

(CHEN Chuan-chuan. Study on the Influence of Technological Parameters on Laser Cladding Layer[D]. Changsha:Hunan University,2013.)

[11] 高霁,宋德阳,冯俊文.工艺参数对钛合金激光熔覆CBN涂层几何形貌的影响[J].表面技术,2015(1):77-80,87.

(GAO Ji,SONG De-yang,FENG Jun-wen. Influence of Processing Parameters on Geometrical Features of CBN Coatings by Laser Cladding on Titanium Alloy Surface[J]. Surface Technology,2015(1):77-80,87.)

[12] 王志坚,董世运,徐滨士,等.激光熔覆工艺参数对金属成形效率和形状的影响[J].红外与激光工程,2010,39(2):315-319.

(WANG Zhi-jian,DONG Shi-yun,XU Bin-shi,et al.Effect of Laser Cladding Processing Parameters on Metal Forming Efficiency and Geometry[J].Infrared and Laser Engineering,2010,39(2):315-319.)

[13] 丁阳喜,吴冀林.激光熔覆参数对熔覆层组织的影响[J].热加工工艺,2010,39(2):94-96.

(DING Yang-xi,WU Ji-lin. Influence of Laser Cladding Parameters on Microstructure and Properties of Cladding Layer[J]. Hot Working Technology,2010,39(2):94-96.)

[14] 邓居军,刘政,朱涛.激光熔覆铁基涂层工艺参数的研究[J].有色金属科学与工程,2015(3):51-55,60.

(DENG Ju-jun,LIU Zheng,ZHU Tao. Process Parameters of Laser Cladding Iron-based Coating[J]. Nonferrous Metals Science and Engineering,2015(3):51-55,60.)

[15] 任振安,郭作兴,吴山力.工艺参数对铜基激光熔覆层组织及耐磨性的影响[J].焊接学报,2002,23(1):69-72,80.

(REN Zhen-an,GUO Zuo-xing,WU Shan-li.The Effect of Processing Parameters on the Microstructures of Cu-Alloy Coatings and Their Friction Resistance by Laser Cladding[J].Ransactions of the China Welding Institution,2002,23(1):69-72,80.)

[16] 张庆茂,钟敏霖,杨森,等.送粉式激光熔覆层质量与工艺参数之间的关系[J].焊接学报,2001,22(4):51-54,2.

(ZHANG Qing-mao,ZHONG Min-lin,YANG Sen,et al.The Relationship Between the Processing Parameters and the Qualities of the Coatings Formed by Powder Feeding Laser Cladding[J].Transactions of the China Welding Institution,2001,22(4):51-54,2.)

(张编)

AnalysisofSteamTurbineCylinderJointSurfaceDeformationandLaserCladdingRepairing

XIAOZhen1, 2

(1.Xi’an Shiyou University, Xi’an 710000, China; 2.SINOPEC Zhongyuan Oil Field Puguang Branch Natural Gas Purification Plant, Dazhou 635000, China)

The joint surface deformation fault of the stream turbine cylinder occurred in Puguang Natural Gas Purification Plant as the research object. The reason of the joint surface clearance exceeding has been analyzed. The main reason is the lack of bolt tightening force and improper operation details. Combined with the actual situation of the deformation of the cylinder,technologies commonly used to repair the cylinder joint surface deformation,including the thermal spray repair,coating repair,repair welding,sealing copper network repair and other methods, have been analyzed and excluded. The cobalt-based alloy powder DL301 was used as the cladding material. The test specimen was prepared with 25#steel plate as the laser cladding process parameter. The laser cladding repair test was carried out with 8 sets of samples,and the laser cladding technology was introduced into repairing the joint surface deformation of the cylinder,the site after the repair surface of the bonding layer is not defective. After reassembly,the phenomenon of leakage is eliminated.

turbine; cylinder joint surface; deformation; laser cladding technology; repair

TQ050; TH4

B

10.3969/j.issn.1000-7466.2017.03.011

1000-7466(2017)03-0051-06①

2016-12-03

肖 真(1987-),男,四川遂宁人,工程师,硕士研究生,主要从事高含硫天然气净化厂动、静设备的管理和检修、维修工作。