活性炭负载铁钴电催化氧化焦化废水生化尾水的研究*

李飞贞 高康乐 解 迪 李 雪 王海东 梁文艳#

(1.北京林业大学环境科学与工程学院,北京市水体污染源控制技术重点实验室,北京 100083; 2.中冶集团建筑研究总院有限公司,北京 100088)

活性炭负载铁钴电催化氧化焦化废水生化尾水的研究*

李飞贞1高康乐2解 迪1李 雪1王海东2梁文艳1#

(1.北京林业大学环境科学与工程学院,北京市水体污染源控制技术重点实验室,北京 100083; 2.中冶集团建筑研究总院有限公司,北京 100088)

采用浸渍-焙烧法制备了负载铁钴复合催化元素的活性炭(Fe-Co/GAC)粒子电极。X射线衍射、场发射扫描电子显微镜及能谱仪、N2吸附脱附曲线等分析表明:负载的催化组分是Fe3O4和钴铁氧体(CoFe2O4)的混合晶型;Fe和Co元素在颗粒活性炭(GAC)表面元素的质量分数分别为7.4%和3.2%;GAC负载前后吸附行为没发生明显变化。以Fe-Co/GAC作为粒子电极,使用两级串联电催化反应装置处理焦化废水生化尾水,结果表明,在两级反应装置水力停留时间都为20min、电流都为0.2A时,第一、二级反应装置出水COD分别在75.8~79.1、42.6~44.8mg/L,平均去除率分别达到54.4%和74.2%,处理效果相对于GAC提高了10.5百分点。同时,不同电流组合条件表明,两级反应装置的电流条件存在最佳匹配关系,适当降低第一级反应装置电流至0.2A,并适当增加第二级反应装置电流至0.6A,可获得较佳的COD去除效果,以及较低的能耗。

电催化氧化 铁钴复合 粒子电极 活性炭 焦化废水

焦化废水通常含有大量难降解有机污染物,如多环芳香族、杂环化合物、酚类化合物等,处理难度较大[1]。生物降解是焦化废水的主要处理方法,但处理出水难以达到国家要求的排放标准和企业回用要求,仍需结合其他工艺进一步深度处理[2]。电化学法是很有发展前景的深度处理技术,具有无需投加化学药剂、无二次污染、操作简单等优点[3]。

三维电极法由于在电解槽内增加了无数的微电极,大大增加了有效电极的面积和溶液传质效率,进而提升了电流效率和处理效果,日益受到人们的青睐[4]。目前,对三维电极法的研究主要集中在反应器结构及参数的优化、粒子电极的催化改性及反应机制的研究上[5]455-467,[6]。对于粒子电极的催化改性,很多研究尝试通过单催化元素的负载,负载的金属元素大多为过渡金属及其化合物。其中,铁及其氧化物由于能形成电-芬顿效应产生更多的·OH,提高去除效果,从而应用广泛[7-9]。但是,铁在酸性条件下才能产生更多的·OH,而在碱性条件下易形成铁的氢氧化物沉淀[10]474。在湿式氧化和臭氧氧化技术中,铁和钴催化剂的复合负载为上述限制提供了一个有效的解决方案[11]。钴的加入不仅有助于增强催化效果,并且可以通过钴原子和铁原子之间强烈的相互作用减少催化金属的溶出[10]474,但目前将铁钴复合催化剂用于电催化氧化的研究较少。

因此,本研究制备了负载铁钴复合催化元素的活性炭(Fe-Co/GAC)粒子电极,并对粒子电极进行了场发射扫描电子显微镜、能谱、X射线衍射(XRD)、N2吸附脱附等分析,利用两级串联式三维电催化氧化反应器处理焦化废水生化尾水,研究了Fe-Co/GAC粒子电极处理焦化废水生化尾水的效能,以及不同的电流条件组合对COD去除效果和能耗的影响。

1 材料与方法

1.1 反应装置

三维电催化氧化反应装置为矩形,尺寸60 mm×50 mm×140 mm,如图1所示,阳极和阴极材料分别为镀钌钛网(Ti/RuO2)和钛网(Ti),极板规格均为120 mm×50 mm,板间距为60 mm,阴阳极之间填充颗粒活性炭(GAC)或Fe-Co/GAC粒子电极。

图1 两级串联电催化反应装置Fig.1 Two serial electrocatalytic apparatus

1.2 Fe-Co/GAC粒子电极的制备

粒子电极制备采用浸渍-焙烧法。GAC载体为果壳活性炭,粒径为1~2 mm,碘值≥900 mg/g。称取一定量GAC,用去离子水洗去表面灰分,然后在0.5 mol/L的稀硝酸溶液中煮沸30 min,用蒸馏水洗至中性后超声清洗30 min,在80 ℃下烘干6 h;将烘干后的GAC浸渍于等体积的总摩尔浓度为0.3 mol/L的硝酸铁和硝酸钴混合溶液中,混合溶液中铁钴摩尔比为1∶1,在振荡培养箱中恒温振荡8 h,100 ℃下烘干6 h,浸渍烘干两次,最后置于马弗炉中在氮气的保护下于600 ℃下焙烧4 h后制备而成。

1.3 焦化废水生化尾水

废水为某钢铁厂经A2/O工艺处理后的焦化废水生化尾水,COD为160~180 mg/L,pH为6.3~6.4,氨氮为22.8~26.2 mg/L,电导率为7.7~8.1 mS/cm。

1.4 实验操作

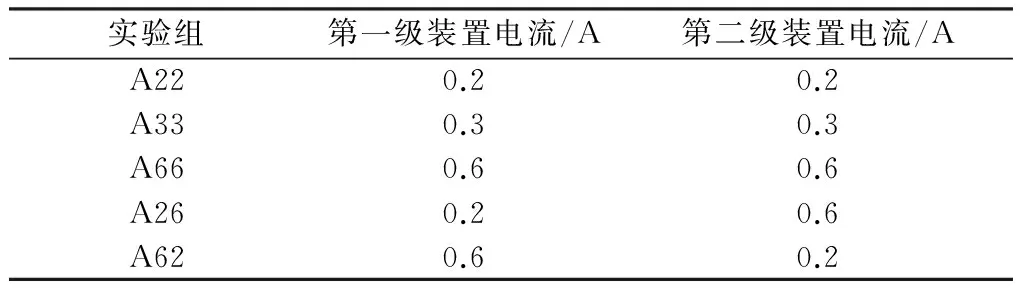

采用连续流的方式处理焦化废水生化尾水,由蓄水池流经第一级反应装置后自动流入第二级反应装置,每级反应装置的水力停留时间为20 min。在GAC与Fe-Co/GAC的处理效果比较和Fe-Co/GAC粒子电极稳定性实验中,两级反应装置的电流条件均为0.2 A。在不同电流组合条件的实验中,两级反应装置的电流设置如表1所示。处理过程中分别在进水口、第一级和第二级反应器的出水口取样测定COD,并按式(1)计算单位COD处理能耗(E,kW·h/kg):

E=UIt/(VΔc)×1 000

(1)

式中:U为槽电压,V;I为电流,A;t为时间,h;V为处理水量,L;Δc为进出水COD差值,mg/L。

表1 实验分组条件

1.5 分析方法

COD使用COD快速测定仪(DR1010,美国哈希)测定。活性炭负载前后的粒子电极表面形貌及元素分析使用场发射扫描电子显微镜及能量色散谱仪(SU8010,日本岛津)测定。N2吸附脱附曲线的测定使用全自动比表面和孔径分布分析仪(Autosorb iQ2,美国康塔)。XRD图谱的测定使用X射线衍射仪(D/MAX 2000,日本理学),Cu Kα单色化射线,加速电压为40 kV,波长1.421 8 Å,电流为20 mA,扫描范围为10°~80°,扫描速率为0.02°/s。

2 结果与讨论

2.1 材料表征

GAC和Fe-Co/GAC的XRD图谱见图2,其中30.12°、35.48°、37.12°、43.10°、53.48°、57.02°和62.62°属于Fe3O4的特征衍射峰,18.28°、30.08°、35.44°、43.06°、53.44°、56.98°和62.58°属于钴铁氧体(CoFe2O4)的特征衍射峰,说明在600 ℃下焙烧得到的Fe-Co/GAC粒子电极为Fe3O4和CoFe2O4的混合晶型。两者都具有一定的磁性以及催化活性,其中Fe3O4的电子可在铁的二价和三价两种氧化态间迅速发生转移,因此具有优良的导电性[12];尖晶石结构的CoFe2O4具有电阻率大、介电性能高、高频时具有较高的磁导率等特点,同时也有独特的催化特性[13]。

图2 GAC和Fe-Co/GAC的XRD图谱Fig.2 The XRD spectra of GAC and Fe-Co/GAC

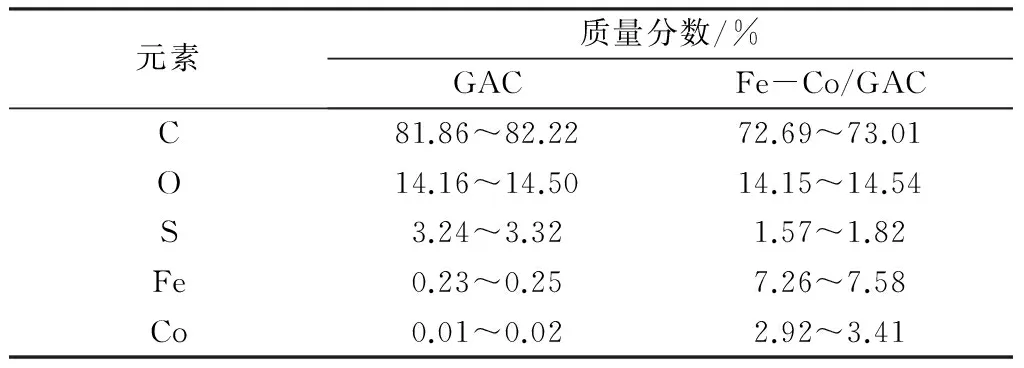

如图3所示,GAC表面孔洞呈无规则排列,小孔密集地分布在孔洞中,Fe-Co/GAC表面孔洞内的小孔中均匀地分布着Fe3O4和CoFe2O4晶粒。表2显示,GAC的表面元素构成主要以C、O、S为主,当负载了Fe和Co后,C和S元素的质量分数显著下降,而Fe和Co元素的质量分数则相应上升。XRD、场发射扫描电子显微镜及能量色散谱仪的结果表明,Fe和Co元素成功地负载在GAC表面,同时Fe和Co在GAC表面元素中的质量分数分别为7.4%和3.2%。

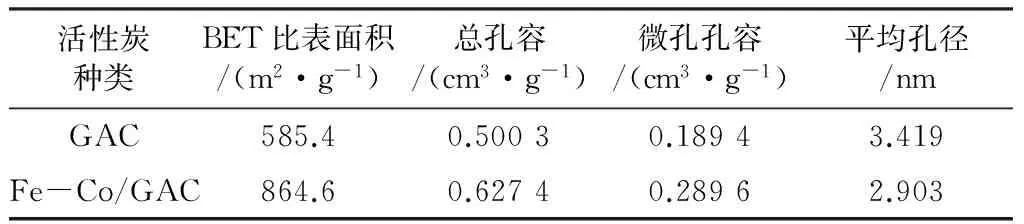

如表3所示,GAC在负载了Fe和Co后,BET比表面积、总孔容、微孔孔容均增加。其中,微孔孔容的增加量占总孔容增加量的78.8%,说明负载过程没有破坏GAC内部的孔道结构并且对微孔有一定的扩容作用。同时,由于负载过程中Fe和Co被吸附并负载在GAC的孔洞中,导致平均孔径由3.419 nm下降至2.903 nm。图4(a)显示,GAC和Fe-Co/GAC的吸附脱附曲线类型均为Ⅳ型,在低相对压力区域吸附等温线斜率很大,属于微孔填充,中间区域斜率较小代表形成多层分散,滞后环的存在代表在介孔中的毛细凝聚,滞后环在相对压力为0.4的位置闭合,说明存在较小的介孔。图4(b)说明,GAC负载前后的孔径分布没发生明显变化,孔径分布仍以微孔为主。

图3 GAC和Fe-Co/GAC的表面形貌Fig.3 The SEM images of GAC and Fe-Co/GAC

元素质量分数/%GACFe-Co/GACC81.86~82.2272.69~73.01O14.16~14.5014.15~14.54S3.24~3.321.57~1.82Fe0.23~0.257.26~7.58Co0.01~0.022.92~3.41

表3 GAC与Fe-Co/GAC的孔结构性能

2.2 处理效果比较

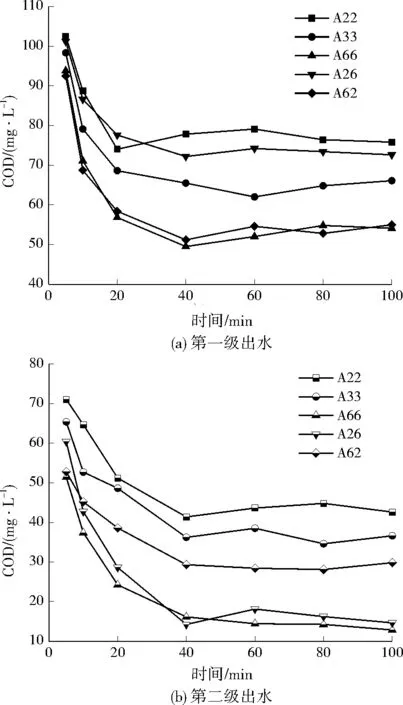

如图5所示,前40 min,两种粒子电极材料出水的COD都能迅速下降。60 min后,两种粒子电极材料出水都能达到一个较稳定的状态,此时GAC的第一、二级出水COD分别为92.8~95.6、59.1~66.4 mg/L,平均去除率分别为44.5%和63.1%;Fe-Co/GAC第一、二级出水COD分别为75.8~79.1、42.6~44.8 mg/L,平均去除率分别为54.4%和74.2%。说明GAC负载了Fe和Co催化元素后,出水COD的去除率平均提升了10.5百分点。

图4 GAC与Fe-Co/GAC的吸附脱附曲线及孔径分布Fig.4 Adsorption-desorption curves and pore size distribution of GAC and Fe-Co/GAC

图5 GAC与Fe-Co/GAC对COD的去除效果Fig.5 The COD removal effects by GAC and Fe-Co/GAC

电化学氧化法去除污染物通常包括直接、间接氧化过程[14],直接氧化过程是指污染物在阳极表面直接被氧化,而间接氧化过程是指污染物在溶液中被电解产生的强氧化剂氧化。当填充GAC和Fe-Co/GAC作为粒子电极时,在外加电场作用下可形成无数的微电极,能使有效电极面积大为增加,并且由于GAC颗粒具有高比表面积、优异的吸附性能等特点,促进了污染物在溶液中的传质过程,提升了电流效率和处理效果。本实验体系中去除水中COD是一个“吸附-降解-脱附-再吸附”的过程,吸附过程在COD的降解过程中扮演了非常重要的作用。由于电氧化反应的速率较快,同时GAC载体的吸附能力较强,在反应过程中吸附在GAC上的污染物质可很快地被电氧化降解。另外,粒子电极上催化组分的存在,将电氧化和化学催化过程相结合,使得污染物质被电催化氧化降解[5]459。将Fe-Co/GAC与GAC的去除效果直接做比较,扣除了GAC吸附过程的影响,可明显看出GAC上负载的Co、Fe催化组分对污染物有明显的催化降解作用。一般来说,催化组分可直接活化反应物分子,促进其分解成自由基,还可通过电场作用下的络合和活化作用,在溶液中传递氧原子或电子对[15]。Fe-Co/GAC粒子电极上CoFe2O4催化组分的存在可强烈促进H2O2分解产生更多的·OH,并促进微电极表面的污染物与氧化剂之间发生电子交换[10]478,极大地促进了间接氧化过程的效率。因此,在GAC粒子电极上负载钴铁催化组分可将电氧化和催化过程相结合,提高直接、间接氧化过程的效率,进而提升处理效果。

2.3 不同电流的组合

如图6所示,以Fe-Co/GAC为粒子电极,当施加在两级反应装置上的电流相同时(即A22、A33、A66),COD的处理效果随着电流的增大而增强。当电流由0.2 A升高至0.6 A时,100 min的第一级出水COD由77.6 mg/L下降至53.4 mg/L,平均去除率由54.4%提高至68.6%;100 min的第二级出水COD由43.7 mg/L下降至20 mg/L以下,平均去除率则由74.2%提高至93.5%。电催化氧化过程的效率通常由电极表面的电子和目标底物之间的传质效率决定[16],而电子的传递速率取决于电极的活性以及电流。电流的增加会带来电子数的增多,同时增大阴极上H2O2的产率,提升直接氧化过程的效率[17];另一方面,由于反应活性位点的增多,Fe-Co/GAC粒子电极上的催化活性组分可促使更多的H2O2分解为·OH[10]478,使得间接氧化过程效率提升。所以,增大电流的方式可明显提升最终的电催化氧化效果,不管是第一级还是第二级反应装置。

图6 不同电流组合对COD处理效果的影响Fig.6 Effect of different current combinations on COD removal efficiency

使用两级串联电催化反应装置处理焦化废水,污染物经过第一级反应装置会有部分被氧化降解为小分子,而小分子可以在第二级反应装置被矿化掉,所以第一、二级出水的污染物种类和分子量会不同。当施加于两级反应装置中的电流不同时,COD的去除效果与两组装置电流相同时的规律不一样。A26中,第一级出水COD去除效果与A22相近,平均去除率为57.3%;第二级出水COD稳定在11.8~12.6 mg/L,平均去除率达到90.3%,接近A66的处理效果,说明在第一级反应装置中应用较小的电流即可对焦化废水生化尾水达到一个较好的处理效果,但A26的单位COD处理能耗为75 kW·h/kg,相比于A66(125 kW·h/kg)减少了40%。A62中,第二级出水COD为30 mg/L,平均去除率只有82.3%,COD去除效果明显低于A26。由于在第一级反应装置中污染物质的浓度过高,此时系统的处理效果受限于电极的反应速度。虽然电流的升高提供了更多的电子数,但电极上提供的活性位点有限,导致降解的污染物质有限。当第一级出水进入到第二级反应装置进行深度处理时,由于第一级反应装置中部分污染物质被直接去除或部分降解,此时增加电流可显著提升最终出水的COD去除效果。以上结果表明,两级反应装置的电流条件存在最佳匹配关系,适当降低第一级反应装置电流至0.2 A,并适当增加第二级反应装置电流至0.6 A,可获得较佳的COD去除效果及较低的能耗。

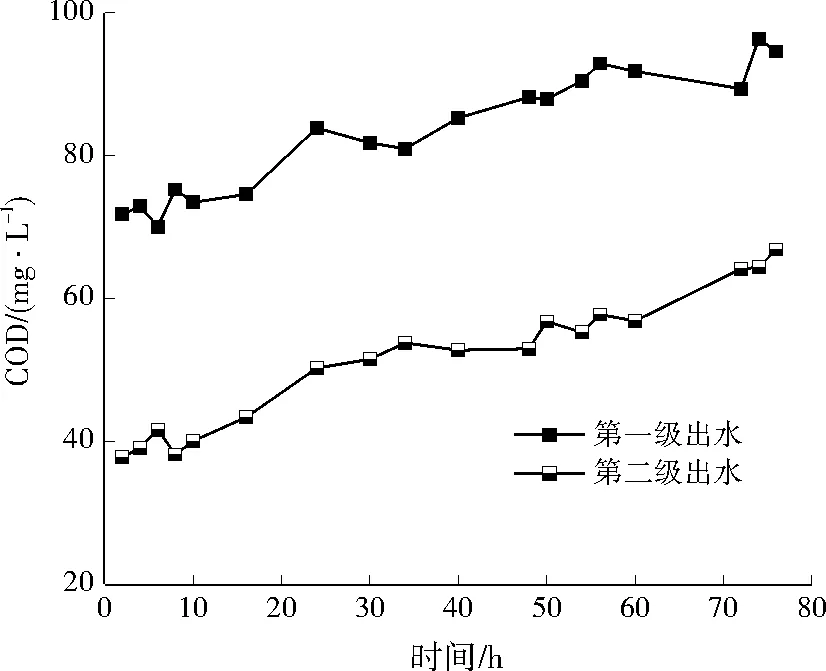

2.4 运行的稳定性

A22中,第二级出水COD小于50 mg/L,即达到《城镇污水处理厂污染物排放标准》(GB 18918-2002)中一级A标准。所以,采用A22的电流组合进一步确定Fe-Co/GAC对焦化废水生化尾水的稳定处理效果,结果如图7所示。不论是第一级还是第二级出水,COD的处理效果都随时间的延长而逐渐下降至一个平稳的状态。10 h前,第一、二级出水COD分别为70.1~75.3、37.8~41.7 mg/L,平均去除率分别保持在57.2%和76.6%。10 h开始,第一、二级出水COD处理效果有一个明显的下降,其中第一级出水COD处理效果一直呈缓慢下降趋势,60 h后COD升至91.8 mg/L,去除率下降至45.8%;第二级出水COD在10~24 h内有一个明显的上升过程,但在24~60 h保持一个相对稳定的状态,维持在51.5~56.9 mg/L,平均去除率为68.1%,60 h后COD的处理效果才又开始下降。

图7 稳定实验中的COD去除效果Fig.7 Removal efficiency of COD in stability experiment

随着时间延长,两级电催化反应装置对焦化废水生化尾水的COD处理效果都稍有下降,一方面,因为反应过程中未被完全降解的污染物累积在电极表面,污染物和电极的接触面积减少,导致电极表面的直接氧化过程效率下降;另外一方面,由于是连续流的处理模式,新的污染物质源源不断进入反应装置,而之前未被降解的残留物质也会阻碍催化过程产生的氧化剂与新的污染物质反应,这些都会导致处理效果的下降。在焦化废水生化尾水的实际处理过程中,粒子电极保持处理效果的使用寿命在100 h左右,当处理效果明显下降时,需要进行适度再生。在后续研究中发现,可通过间歇增大电流的方式(如将电流从0.2 A提升至0.6 A)将累积在电极表面上未降解的污染物去除,能达到电极再生的目的。

3 结 论

(1) 采用浸渍-焙烧法成功制备出Fe-Co/GAC粒子电极,催化组分是Fe3O4和CoFe2O4的混合晶型,Fe、Co元素在GAC表面元素中的质量分数分别占7.4%和3.2%。GAC负载前后吸附行为和孔径分布没发生明显变化,孔径分布仍以微孔为主。

(2) 以Fe-Co/GAC作为粒子电极,在两级装置电流均为0.2 A时,第一、二级反应装置出水COD分别在75.8~79.1、42.6~44.8 mg/L,平均去除率分别达到54.4%和74.2%,处理效果相对于GAC提高了10.5百分点。

(3) 两级反应装置的电流条件存在最佳匹配关系,适当降低第一级反应装置电流至0.2 A,并适当增加第二级反应装置电流至0.6 A,可获得较佳的COD去除效果,以及较低的能耗。

[1] PARIMAL P,RAMESH K.Treatment of coke wastewater:a critical review for developing sustainable management strategies[J].Separation & Purification Reviews,2012,43(2):89-123.

[2] VAZQUEZ I,RODRIGUEZ IGLESIAS J,MARANON E,et al.Removal of residual phenols from coke wastewater by adsorption[J].Journal of Hazardous Materials,2007,147(1/2):395-400.

[3] RADJENOVIC J,SEDLAK D L.Challenges and opportunities for electrochemical processes as next-generation technologies for the treatment of contaminated water[J].Environmental Science & Technology,2015,49(19):11292-11302.

[4] CHEN Guohua.Electrochemical technologies in wastewater treatment[J].Separation and Purification Technology,2004,38(1):11-41.

[5] ZHANG Chao,JIANG Yonghai,LI Yunlin,et al.Three-dimensional electrochemical process for wastewater treatment:a general review[J].Chemical Engineering Journal,2013,228(3).

[6] ZHAO Huazhang,SUN Yan,XU Lina,et al.Removal of Acid Orange 7 in simulated wastewater using a three-dimensional electrode reactor:removal mechanisms and dye degradation pathway[J].Chemosphere,2010,78(1):46-51.

[7] ZHANG Chao,ZHOU Lei,YANG Jie,et al.Nanoscale zero-valent iron/AC as heterogeneous Fenton catalysts in three-dimensional electrode system[J].Environmental Science and Pollution Research,2014,21(14):8398-8405.

[8] RESHETENKO T V,AVDEEVAL B,USHAKOV V A,et al.Coprecipitated iron-containing catalysts (Fe-Al2O3,Fe-Co-Al2O3,Fe-Ni-Al2O3) for methane decomposition at moderate temperatures[J].Applied Catalysis A:General,2004,270(1/2):87-99.

[9] YUE Lin,WANG Kaihong,GUO Jianbo,et al.Enhanced electrochemical oxidation of dye wastewater with Fe2O3supported catalyst[J].Journal of Industrial and Engineering Chemistry,2014,20(2):725-731.

[10] CAI Chun,ZHANG Hui,ZHONG Xin,et al.Electrochemical enhanced heterogeneous activation of peroxydisulfate by Fe-Co/SBA-15 catalyst for the degradation of Orange Ⅱ in water[J].Water Research,2014,66(3).

[11] CAI Chun,WANG Liguo,GAO Hong,et al.Ultrasound enhanced heterogeneous activation of peroxydisulfate by bimetallic Fe-Co/GAC catalyst for the degradation of Acid Orange 7 in water[J].Journal of Environmental Sciences,2014,26(6):1267-1273.

[12] XUE Jun,XIANG Houkui,WANG Kaipeng,et al.The preparation of carbon-encapsulated Fe/Co nanoparticles and their novel applications as bifunctional catalysts to promote the redox reaction for p-nitrophenol[J].Journal of Materials Science,2011,47(4):1737-1744.

[13] WANG Lixia,LI Jianchen,WANG Yingqi,et al.Adsorption capability for Congo red on nanocrystalline MFe2O4(M=Mn,Fe,Co,Ni) spinel ferrites[J].Chemical Engineering Journal,2012,181/182:72-79.

[14] LI Xinyang,ZHU Wei,WANG Chengwen,et al.The electrochemical oxidation of biologically treated citric acid wastewater in a continuous-flow three-dimensional electrode reactor (CTDER)[J].Chemical Engineering Journal,2013,232(2):495-502.

[15] MARTINEZ HUITLE C,FERRO A S.Electrochemical oxidation of organic pollutants for the wastewater treatment:direct and indirect processes[J].Chemical Society Review,2006,35(12):1324-1340.

[16] BRILLAS D E,MARTNEZ HUITLE C A.Decontamination of wastewaters containing synthetic organic dyes by electrochemical methods. An updated review[J].Applied Catalysis B:Environmental,2009,87(3):105-145.

[17] WEI Lingyong,GUO Shaohui,YAN Guangxu,et al.Electrochemical pretreatment of heavy oil refinery wastewater using a three-dimensional electrode reactor[J].Electrochimica Acta,2010,55(28):8615-8620.

Electrocatalyticoxidationofcokingwastewaterafterbiologicaltreatmentusinggranularactivatedcarbonloadedbyironandcobalt

LIFeizhen1,GAOKangle2,XIEDi1,LIXue1,WANGHaidong2,LIANGWenyan1.

(1.CollegeofEnvironmentalScience&Engineering,BeijingForestryUniversity,BeijingKeyLabforSourceControlTechnologyofWaterPollution,Beijing100083;2.CentralResearchInstituteofBuildingandConstructionCo.,Ltd.,MCCGroup,Beijing100088)

The catalytic particle electrode of granular activated carbon coated by iron and cobalt (Fe-Co/GAC) was prepared by the impregnation-calcination method. The results of X-ray diffraction,field emission scanning electron microscopy and energy spectrum instrument,and the N2adsorption-desorption curves showed that: the loaded catalytic component was mixed crystal type of Fe3O4and CoFe2O4,and the quality percentage of Fe and Co element on the GAC surface were 7.4% and 3.2%,respectively. No significant changes were observed on the adsorption behavior of GAC after loading. Two serial apparatus filled Fe-Co/GAC particle electrodes were applied to oxidize the coking wastewater from biological treatment. Under the hydraulic retention time of 20 min and the current 0.2 A,the results showed that the effluent COD of the first and second apparatus were attained 75.8-79.1 mg/L and 42.6-44.8 mg/L,respectively. The average COD removal efficiency were attained to 54.4% and 74.2%,respectively. And the final treatment effect increased 10.5 percentage relative to GAC. At the same time,the study of different current combination conditions indicated that an optimum current matching applied to the two serial apparatus was observed. When the current of the first apparatus was reduced to 0.2 A and the current of second apparatus was increased to 0.6 A,the best removal efficiency of COD and the lowest energy consumption were achieved.

electrocatalytic oxidation; iron-cobalt complex; particle electrode; activated carbon; coking wastewater

10.15985/j.cnki.1001-3865.2017.04.003

2016-01-27)

李飞贞,男,1992年生,硕士研究生,研究方向为水污染控制。#

。

*国家水体污染控制与治理科技重大专项(No.2013ZX07209001-003);中央高校基本科研业务费专项资金资助项目(No.2015ZCQ-HJ-02);北京林业大学科学研究项目(No.2015PY-08)。