催化裂化装置腐蚀原因分析及防护建议

(中国石油 独山子石化分公司 研究院, 新疆 独山子 833699)

催化裂化装置腐蚀原因分析及防护建议

赵敏

(中国石油 独山子石化分公司 研究院, 新疆 独山子 833699)

催化裂化是炼油厂最重要的二次加工过程,随着加工原料性质的劣化以及产品要求的不断提高,催化裂化装置中的设备腐蚀问题日益突出,严重制约了装置的长周期安全运行。催化裂化装置主要的腐蚀介质来自催化原料油中含的酸、硫以及硫化物、氮、氯、氧元素。对催化裂化装置的腐蚀问题进行了汇总,对腐蚀原因进行了详细分析,主要有酸露点腐蚀、低温硫腐蚀、应力开裂、冷却水腐蚀以及设计制造质量等。根据装置泄漏腐蚀情况、原料油性质、历年容器和管道的检验情况,从工艺防腐、材质升级、制造安装质量以及腐蚀监测等角度提出了相应的建议及措施。

催化裂化装置; 腐蚀; 分析; 防护措施

催化裂化是炼油厂最重要的二次加工过程,是提高原油加工深度、增加轻质油收率的重要手段,是重油轻质化的核心工艺。近年来,随着加工原料性质的劣化以及产品要求的不断提高,设备腐蚀问题日益突出,严重制约了催化裂化装置的长周期安全运行[1-5]。本文对催化裂化装置的腐蚀问题进行了汇总,对腐蚀原因进行了详细分析,同时对其中存在的问题提出了防护建议及措施。

1 装置系统组成及设备腐蚀情况

1.1典型系统组成和腐蚀介质分布

催化裂化装置通常是由反应-再生、分馏、吸收稳定、能量回收等系统组成,具体的原则流程图见图1。

催化裂化装置中主要的腐蚀介质来自催化原料油中含的酸、硫及硫化物、氮、氯、氧元素。在催化裂化生产装置中,随着加工过程的进行和物流在工艺系统中的流动,上述腐蚀介质便不同程度地分布到各个工艺段并在相应的工况下形成各具机理的典型腐蚀类型[6-9]。

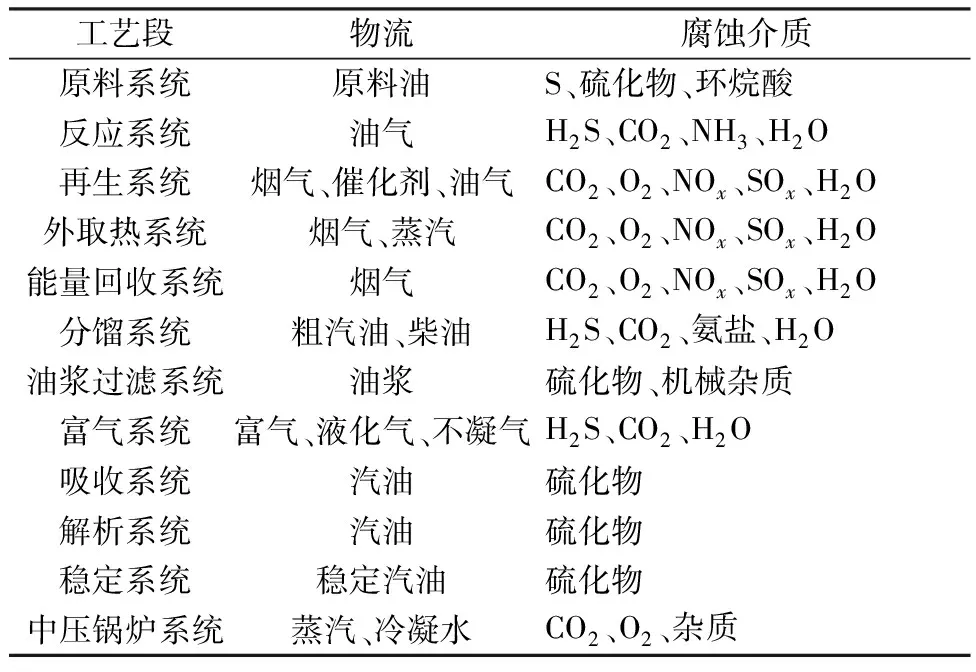

基于催化裂化装置系统组成的物流及典型腐蚀介质分布见表1。

图1 催化裂化装置原则流程图

工艺段物流腐蚀介质原料系统原料油S、硫化物、环烷酸反应系统油气H2S、CO2、NH3、H2O再生系统烟气、催化剂、油气CO2、O2、NOx、SOx、H2O外取热系统烟气、蒸汽CO2、O2、NOx、SOx、H2O能量回收系统烟气CO2、O2、NOx、SOx、H2O分馏系统粗汽油、柴油H2S、CO2、氨盐、H2O油浆过滤系统油浆硫化物、机械杂质富气系统富气、液化气、不凝气H2S、CO2、H2O吸收系统汽油硫化物解析系统汽油硫化物稳定系统稳定汽油硫化物中压锅炉系统蒸汽、冷凝水CO2、O2、杂质

1.2设备腐蚀情况

针对某公司A、B共2套催化裂化装置多次发生的设备及其管线、管件泄漏事件进行的泄漏部位、材质、处理措施、泄漏原因以及腐蚀介质的分析汇总见表2和表3。在容器管道检验中发现,A催化裂化装置的反应器、再生器等制造缺陷较多,工艺管道使用时间长,管道壁厚减薄比较多。大部分管道焊接质量差,焊缝存在大量焊接缺陷。设备在高温下长期运行,材质出现劣化,运行风险逐年增大。

B催化裂化装置因建成以后长期处于停工状态,导致在设备盲端、小管道等部位经常发生腐蚀减薄。

表2 A催化裂化装置腐蚀泄漏事件统计

2 设备腐蚀原因分析

针对泄漏部位分别采取包焊、补焊、密封胶封堵、卡具、注胶封堵、更换以及切除停用等措施,装置整体泄漏风险基本受控。这些补漏措施不具备改变设备腐蚀成因的作用,因而无法从根本上长期消除催化裂化装置的泄漏风险。为此,在分析催化裂化装置原料油和冷凝水组成的同时,借助在线腐蚀检测和旁路试验釜挂片等分析手段,对造成设备腐蚀的主要原因展开深入分析。

表3 B催化裂化装置腐蚀泄漏事件统计

2.1监测数据分析

催化裂化装置原料为常减压馏分油等,监测得到的催化裂化装置原料油硫质量分数及酸值变化趋势见图2。

从图2可见,原料油硫质量分数较高、酸值较低。其硫质量分数最高为1.11%,最低为0.45%,平均为0.86%;酸值[10]最高为0.66 mg/g,最低为0.17 mg/g,平均值为0.42 mg/g。

图2 催化裂化装置原料油监测数据趋势

2016年催化裂化装置分馏塔塔顶系统塔顶回流罐冷凝水pH值、铁离子质量浓度变化情况见图3。从图3可见,全年冷凝水pH值平稳控制在8~9.4,铁离子质量浓度控制在1.00 mg/L以下。

图3 催化裂化装置分馏塔顶冷凝水监测数据趋势

催化裂化装置在线腐蚀探针监测到的相关数据见表4。

从表4可以看出,在线腐蚀探针运行正常,各监测部位年腐蚀速率均较小。

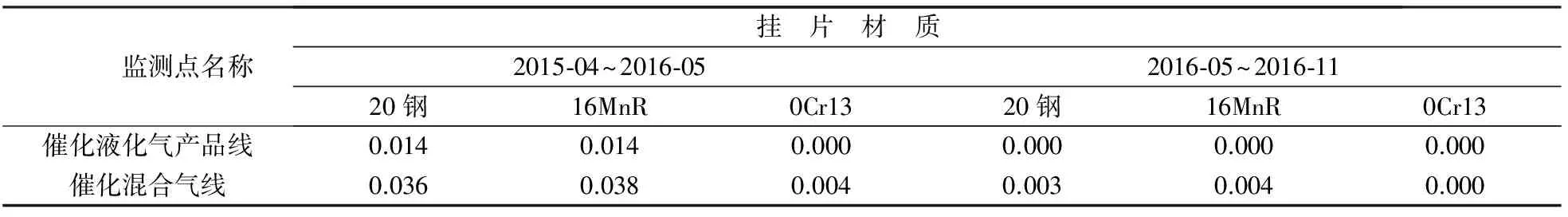

催化裂化装置共安装有2台旁路试验釜,于2016-05和2016-11进行了拆装,旁路试验釜的腐蚀监测情况见表5。

从表5所列的腐蚀速率数据可见,液化气产品线和催化混合气线部位的各材质试片年腐蚀速率均较低,腐蚀轻微。

表5 催化裂化装置旁路试验釜监测腐蚀速率 mm/a

催化裂化装置加工的原油硫含量较高,存在一定的腐蚀性,冷凝水、在线探针以及旁路试验釜监测也发现装置物流对设备材质有一定的腐蚀。但以上的监测分析均为均匀腐蚀监测,而腐蚀形成的机理还受具体部位具体条件的限制,因此对于局部发生的腐蚀类型,还需要结合具体的物流性质以及环境条件进行分析。

2.2腐蚀类型分析

2.2.1酸露点腐蚀

B催化装置烟气能量回收系统废热锅炉投入运行3 d后发现底部框架处有水迹,拆除保温层后发现锅炉内漏,腐蚀检查发现废热锅炉部分换热管水平段腐蚀减薄严重,并发生腐蚀穿孔。初步分析认为,上述腐蚀属于酸露点腐蚀。在催化裂化反应过程中,反应生成的硫化物及氮化物等酸性气体,在设备外壁温度低于烟气露点温度的特定条件下会形成酸性冷凝液,造成酸露点腐蚀。烟气露点腐蚀通常发生在烟气管道、膨胀节波纹管等部位,表现形式为局部坑蚀、穿孔等。

酸露点腐蚀是炼油厂常见的设备腐蚀类型之一,蔡宝超等人针对炼油厂催化装置经过周期运行后再生器、烟道及部分附属设备的焊道出现的裂纹情况进行分析,认为大部分裂纹都是因再生系统低温露点腐蚀引起的,这种腐蚀问题可以通过在再生系统喷涂憎水型有机硅涂料对金属器壁进行保温,使器壁温度超过露点腐蚀温度的方法解决[11]。

针对B催化裂化装置烟气能量回收系统废热锅炉内漏现象的进一步分析认为,受炉墙砌筑材料和烟气侧积水的影响,折流墙处换热管束表面温度低于硫酸露点温度,烟气中的SO3与水蒸气相结合形成硫酸蒸气在该部位换热管表面凝结,形成硫酸露点腐蚀导致管束穿孔泄漏。腐蚀主要集中在烟气侧第一排换热管的水平段,折流墙附近换热管束腐蚀最为严重。

2.2.2低温硫腐蚀

由于H2S以及其他硫化物引起的腐蚀,温度在120 ℃以下。H2S在没有液态水时(汽相状态)对设备腐蚀很轻,或基本无腐蚀,但在汽相液相的相变部位出现露水之后则形成H2S-H2O型腐蚀,主要发生在分馏塔顶冷凝、回流低温管道以及吸收稳定塔顶管道。如催化瓦斯分液罐底部放空、吸收解析塔底联通线焊缝等。另外,含硫污水中的氨盐NH4HS和NH4Cl会引起金属材料垢下腐蚀。

2.2.3应力开裂

热应力会引起焊缝开裂,热应力的产生主要来源于构件本身各部分之间的温差、不同热膨胀系数的异种钢焊接和结垢因素引起的热膨胀不协调等,主要发生部位有主风管与再生器壳体的连接处、不锈钢接管或内构件与设备壳体的连接焊缝、旋风分离器料腿拉杆等。李广峰对催化裂化循环油浆蒸汽发生器发生3次管束管板开裂原因进行分析,认为装置非计划停工、恢复过程及机泵故障造成油浆流量、温度异常波动导致管板应力腐蚀开裂[12]。

硫化物引起的应力腐蚀开裂通常发生在处于拉应力、H2S+H2O腐蚀环境中,尤其是一些应力集中部位,主要有焊缝、膨胀节以及余热锅炉省煤器管束等。

谢晓东等在某公司催化分馏系统发现大面积腐蚀开裂,分析原因主要是分馏塔顶油气中的H2S和HCN复合作用导致的氢致开裂[13]。

2.2.4冷却水腐蚀

循环冷却水含有各种未处理彻底的杂质,这些杂质包括溶解在水中的盐、气体、有机物以及微生物等,尤其是pH值偏离中性较多或者含氧量较高时可能对碳钢或低合金钢制设备及管道产生溶解氧腐蚀、垢下腐蚀等。冷却水腐蚀与温度、水质(淡水、盐水等)、冷却系统的类型(直流、开式循环、闭式循环)、溶解氧含量及冷却水流速等因素有关。温度和溶解氧含量越高,腐蚀速率越大。冷却水流速太低,杂质容易沉淀结垢,引起垢下腐蚀以及微生物腐蚀等。主要发生部位有循环冷却水管道及冷却器底部死角,腐蚀形式主要表现为换热管穿孔、管板角焊缝减薄等。

2.3其他原因

工艺管道和设备施工焊接质量较差,焊缝外观质量不合格,焊缝存在夹砂、未焊透、未熔合等问题,在焊缝处产生局部腐蚀减薄,导致管道或设备腐蚀泄漏。如催化裂化装置分馏塔油气连通线焊缝、三旋平台蒸汽线三通焊缝、再生器热偶插管、快速切断阀前手阀大盖及气压机润滑油线三通骑马焊缝等部位的腐蚀和泄漏,均为施工质量控制不严格所致。

设计规范要求较低,部分设备和管道采用的材质等级和厚度较低。通过对催化裂化装置的设备和管道进行定点腐蚀减薄测厚,发现脱乙烷汽油线、回炼油线、瓦斯线、油气线及含硫污水线等管道减薄较明显。

3 防腐建议及措施

催化裂化装置中通常采取原料掺炼、工艺防腐、循环水管理、定点测厚、材质升级等防腐措施[14-16],这些措施对具体的生产装置具有指导性意义,但是结合具体装置本身的特点对其展开进一步的细化和完善才更具可行性。针对某公司2套催化裂化装置,根据防腐措施实际运行过程中可能出现的问题、装置泄漏腐蚀情况、原料油性质、历年容器和管道的检验情况,提出以下建议及措施。

3.1工艺防腐

(1)药剂管理 目前在工艺防腐蚀及防腐蚀药剂应用方面,使用的药剂牌号杂乱,应建立统一的筛选评定方法,在药剂应用前对防腐效果进行评价并确定最佳添加量,以确保工艺防腐最优效果。

(2)平稳操作 工艺操作的波动会引发应力腐蚀开裂或者露点腐蚀等,因而在实际操作过程中要避免装置中的操作压力和温度出现较大波动。开停工和日常操作应控制好升降温的速度,若升降温度、压力太快,管道中的焊缝及热影响区残存的应力会导致焊缝开裂,甚至产生新的裂纹。另外,还应控制好反应-再生系统、烟气系统等易发生露点腐蚀及应力开裂部位的工艺操作温度,并通过保温或者涂料等措施将设备、管道的表面温度提高到露点温度以上,避免露点腐蚀。

(3)强化水质控制 为了避免冷却水腐蚀,应加强蒸汽、热水以及循环冷却水的水质监测,定期进行水质分析,控制水质中的Cl-、O2含量。为了减缓垢下腐蚀,还可以通过定期流速监测等及时调整流速,或采用超声波在线除垢等技术。

3.2隐患排查、治理及材质升级

对照SH/T 3096—2012《高硫原油加工装置设备和管道设计选材导则》及SH/T 3129—2012《高酸原油加工装置设备和管道设计选材导则》中催化裂化装置主要设备和管道的推荐材料,对现有催化裂化装置重点腐蚀部位的材质进行排查确认,避免低质高用,从根本上保障装置安全。对于不满足要求的催化裂化装置部分设备及管道材质进行升级,从根本上提高设备或管道的耐蚀性。

对容易发生泄漏的工艺管道盲肠盲端部位进行详细统计,利用大修时间进行整改。运行期间加强装置巡检力度与巡检质量,及时发现漏点并制定完善的消漏方案,发现泄漏迅速消除,降低装置的运行风险。对所有专业检验队伍鉴定出的含严重缺陷的管道和设备进行缺陷排查,视问题的严重性制定相应的整改和保证措施。

3.3制造、安装质量控制

建立健全腐蚀控制理念,从设计、制造、储运与安装、操作运行、维修等方面进行全面腐蚀控制,特别要重视和加强制造、储运安装方面的腐蚀防控。制造、安装质量直接影响设备的使用寿命与安全运行。如冷加工后工件中会产生很大的残余应力,设备加工完成后应进行整体或局部热处理以消除残余应力。材质不同、使用条件不同,热处理工艺规范也不同。对于带有涂镀层的设备要加强施工质量管理,注意加强涂层保护,防止过热蒸汽、高压水冲洗给管束带来的破坏加速腐蚀进程。对涂装前处理、涂层厚度以及涂层耐温性进行严格控制。储运过程中要防止碰撞、划伤,对不锈钢设备应防止氯离子污染,对薄壁容器与管道要防止储运变形等。设备安装时的紧固力度要适中,避免用力过大留下残余应力,要避免配管结构应力过分集中。进行水压试验时对不锈钢充水要尽量采用氯离子浓度低的水。工艺管道和设备焊接时要严格执行施工焊接规范,合理选择装配焊接顺序。焊接完成后,应根据设计要求对存在应力腐蚀开裂可能性的管道焊缝进行热处理,尽量降低应力水平。对于已经在用的管道,如果其材质硬度不符合要求,也要进行热处理。

3.4腐蚀监测

(1)介质监测 继续开展装置原料油、冷凝水(分馏塔顶油气分离罐、气液平衡分离罐污水等)中腐蚀介质监测工作,及时调整防腐措施,严格控制各种腐蚀性介质含量。

(2)在线探针监测 重点对易腐蚀部位进行在线腐蚀探针监测,同时优化在线探针监测部位,提高监测有效性。

(3)定点测厚 对渣油线、油浆管道、回炼油管道、汽油管道、油气管道、气态烃管道、蒸汽管道和富气管道(空冷出入口)等易发生腐蚀的部位制定定点测厚方案,开展定点测厚,必要时增加检测频次或材质升级。当原料中腐蚀性因素,如酸值、硫、氯等含量发生明显变化时,应适时调整测厚频率。

(4)设备、管道年度检验 按期开展年度检验工作,对上次检验时保留未处理的缺陷或壁厚减薄部位进行复查,必要时进行更换。对含有湿H2S腐蚀的部位加强巡检质量,制定并实施定点测厚方案。检验检测时应对湿H2S环境下的碳钢设备、管道的焊缝进行焊缝硬度、无损检测抽查,若其硬度不符合要求,应重新进行热处理。对于高空管道以及难以满足检验条件的管道,建议采用超声导波检测进行在线监测和隐患排查。

目前的腐蚀监测方法主要偏重于均匀腐蚀的监测,而造成腐蚀失效或者腐蚀泄漏的主要腐蚀形式往往是局部腐蚀,因此仍需引进新型腐蚀监测技术,提高局部腐蚀(点蚀、应力腐蚀等)的监测能力。

[1] 张林.催化裂化装置设备腐蚀与防护[J].石油化工腐蚀与防护,2009(S1):125-128,142.

(ZHANG Lin. Corrosion and Prevention for FCC Unit[J]. Corrosion & Protection in Petrochemical Industry,2009(S1):125-128,142.)

[2] 李贵军,刘小辉. 催化裂化装置长周期运行保障技术[J]. 安全、健康环境,2014(6):13-16.

(LI Gui-jun,LIU Xiao-hui. Long-term Operation Insurance Technique of Fluid Catalytic Cracking Plant[J]. Safety Health & Environment,2014(6):13-16.)

[3] 郑俊鹤,刘小辉,张茂,等. 加工含硫含酸原油常压及催化裂化装置腐蚀适应性评价[J]. 石油化工设备技术,2010,31(3):62-66.

(ZHENG Jun-he,LIU Xiao-hui,ZHANG Mao,et al. Adaptability Evaluation of Corrosion in Atmospheric Distillation and Catalytic Cracking Units for Processing Crude Oil Containing Sulfur and Naphthenic Acid[J]. Petro-chemical Equipment Technology,2010,31(3):62-66.)

[4] 孟邱,闫慧,黄玮,等. 催化裂化装置的腐蚀与防护[J]. 精细化工中间体,2011,41(1):8-10,44.

(MENG Qiu,YAN Hui,HUANG Wei,et al. Corrosion and Protection of Catalytic Cracking Unit[J]. Fine Chemical Intermediates,2011,41(1):8-10,44.)

[5] 蒋云龙. 0.5Mt/a重油催化裂化装置汽提段穿孔原因分析及对策[J]. 炼油技术与工程,2012,42(10):45-48.

(JIANG Yun-long. Analysis of Failure of Stripping Section of a 500,000 TPY Heavy Oil FCCU and Countermeasures [J]. Petroleum Refinery Engineering,2012,42(10):45-48.)

[6] 苏志文. 催化裂化装置反-再系统的高温腐蚀与防护[J]. 石油化工腐蚀与防护,2009,26(4):30-33.

(SU Zhi-wen. Corrosion in FCC Reactor and Regenerator System and Protection[J]. Corrosion & Protection in Petrochemical Industry,2009,26(4):30-33.)

[7] 付春辉,司元祥. 催化裂化装置再生系统应力腐蚀开裂原因[J]. 石油化工腐蚀与防护,2010,27(6):31-33.

(FU Chun-hui,SI Yuan-xiang. Analysis of Root Causes of Equipment Cracking in FCCU Regenerator System and Countermeasures[J]. Corrosion & Protection in Petrochemical Industry,2010,27(6):31-33.)

[8] 程光旭,刘亚杰,李春树,等. 催化裂化反应-再生系统的失效模式、效应和危害度分析[J]. 化学工程,2003,31(2):55-60.

(CHENG Guang-xu,LIU Ya-jie,LI Chun-shu,et al. Analysis on Fault Modes, Effect and Criticality of Reactor-Regenerator System in Fluid Catalytic Cracking Unit[J]. Chemical Engineering(China),2003,31(2):55-60.)

[9] 王旭,吴景阳,李石. 催化裂化装置低温热水换热器泄漏原因分析[J]. 石油化工腐蚀与防护,2012,29(5):28-30.

(WANG Xu,WU Jing-yang,LI Shi. Analysis of Causes of Leaking of LT Hot Water Heat Exchanger[J]. Corrosion & Protection in Petrochemical Industry,2012,29(5) :28-30.)

[10] GB/T 264—1983,石油产品酸值测定法[S].

(GB/T 264—1983,Petroleum Products—Determination of Acid Number [S].)

[11] 蔡宝超,李强. 催化裂化再生系统露点腐蚀情况与应对措施[J]. 通用机械,2015(4):55-57.

(CAI Bao-chao,LI Qiang. Dew Point Corrosion and Countermeasures of Regenerating System in Catalytic Cracking[J]. General Machinery,2015(4):55-57.)

[12] 李广峰. 催化循环油浆蒸汽发生器泄漏原因分析[J]. 石油化工设备技术,2016,37(3):23-25.

(LI Guang-feng. Cause and Analysis on the Leakage of Catalytic Cycle Slurry Steam Generator[J]. Petro-chemical Equipment Technology,2016,37(3):23-25.)

[13] 谢晓东,熊卫国. 催化裂化分馏系统腐蚀分析及控制[J]. 石油化工腐蚀与防护,2016,33(6):62-64.

(XIE Xiao-dong,XIONG Wei-guo. Analysis of Corrosion in Fractionation System of FCCU[J]. Corrosion & Protection in Petrochemical Industry,2016,33(6):62-64.)

[14] 王浩,王自军,董涛. 催化裂化装置腐蚀及原因探讨[J]. 石油化工腐蚀与防护2015,32(4):36-39.

(WANG Hao,WANG Zi-jun,DONG Tao. Types of Corrosions in FCCU and Cause Study[J]. Corrosion & Protection in Petrochemical Industry,2015,32(4):36-39.)

[15] 黄卫东,张树萍. 催化装置设备腐蚀调查与应对措施[J]. 石油化工设备技术,2014,35(6):59-62.

(HUANG Wei-dong,ZHANG Shu-ping. Investigation into the Corrosion in Catalytic Units and the Countermeasures[J]. Petro-chemical Equipment Technology,2014,35(6):59-62.)

[16] 韩鹏,王杰,薛鹏,等. 在线腐蚀监测系统在催化裂化装置的应用[J]. 石化技术,2012,19(2):50-53.

(HAN Peng,WANG Jie,XUE Peng,et al. The Application of the On-line Corrosion Monitoring System in the Catalytic Cracking Unit[J]. Petrochemical Industry Technology,2012,19(2):50-53.)

(柏编)

CorrosionAnalysisandProtectiveSuggestionsforFluidCatalyticCrackingUnit

ZHAOMin

(Research Institute of Dushanzi Petrochemical Company, CNPC, Dushanzi 833699, China)

Catalytic cracking unit is the most important secondary processing in refinery. With the deterioration of feedstock properties and the continuous improvement of product requirements,corrosion problems in equipments are more and more prominent,which seriously restricted safe operation period of the plant. Corrosive medium in catalytic cracking unit mainly come from catalytic raw oil containing acid,sulfur and sulfide,nitrogen,chlorine and oxygen. Corrosion problems of catalytic cracking unit were summarized and analyzed in details,mainly including acid dew point corrosion,low temperature sulfur corrosion,stress corrosion cracking,cooling water corrosion as well as the design and manufacture quality and so on. According to corrosion leakage condition,raw oil properties,inspection situation of container and pipe,suggestions and measures were put forward from the point of technological anti-corrosion,material upgrade,manufacturing and installation quality as well as corrosion monitoring.

catalytic cracking unit; corrosion; analysis; protective measure

TQ050.9; TE986

B

10.3969/j.issn.1000-7466.2017.05.014

1000-7466(2017)05-0070-07

2017-04-08

赵 敏(1977-),女,山东阳信人,高级工程师,博士,从事炼化设备防腐研究及腐蚀监测工作。