工艺参数对加氢尾油裂解过程中结焦的影响

胡文学, 周如金, 沈 健

(1.广东石油化工学院 化学工程学院,广东 茂名 525000; 2.辽宁石油化工大学 石油化工学院,辽宁 抚顺 113001)

工艺参数对加氢尾油裂解过程中结焦的影响

胡文学1,2, 周如金1, 沈 健2

(1.广东石油化工学院 化学工程学院,广东 茂名 525000; 2.辽宁石油化工大学 石油化工学院,辽宁 抚顺 113001)

为了研究工艺参数对加氢尾油裂解过程中结焦的影响,在加氢尾油裂解实验装置上考察了裂解温度、进料质量流速和水油质量比对炉管结焦速率的影响。利用SEM、EDS、DSC-TG及EA对结焦试样进行表征和分析。结果表明,结焦速率随温度升高从2.16 mg/(cm2·h)逐渐增大到7.90 mg/(cm2·h);结焦速率随流速的增大从3.36 mg/(cm2·h)逐渐增大至11.02 mg/(cm2·h);结焦速率随水油质量比增大从7.56 mg/(cm2·h)减小为4.89 mg/(cm2·h)。焦体中碳氢质量比随温度升高、运行时间延长及水油质量比降低均逐渐增大,且焦碳在管壁上发生了渗碳现象。综上,加氢尾油最佳裂解条件是温度850~860 ℃,进料质量流速约193.80 g/h,水油质量比为0.5~0.7。

加氢尾油; 裂解炉; 结焦; 裂解温度; 水油质量比

国内对加氢尾油裂解过程结焦规律方面的研究还不多。本文研究了加氢尾油裂解制乙烯过程中的裂解温度、水油质量比、进料质量流速等工艺条件对裂解炉结焦过程的影响情况。

1 实验部分

1.1原料

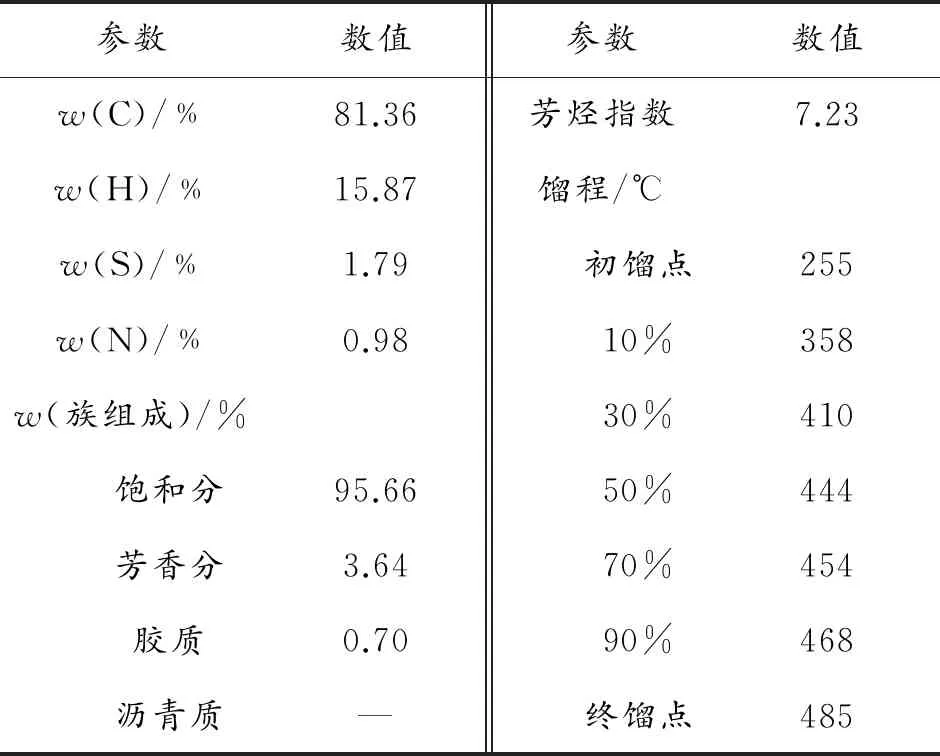

实验所用加氢尾油采自中国石化茂名分公司炼油化工部,原料基本物性参数见表1。

表1 加氢尾油基本物性参数Table1 Basic physical parameters of the hydrogenation tail oil

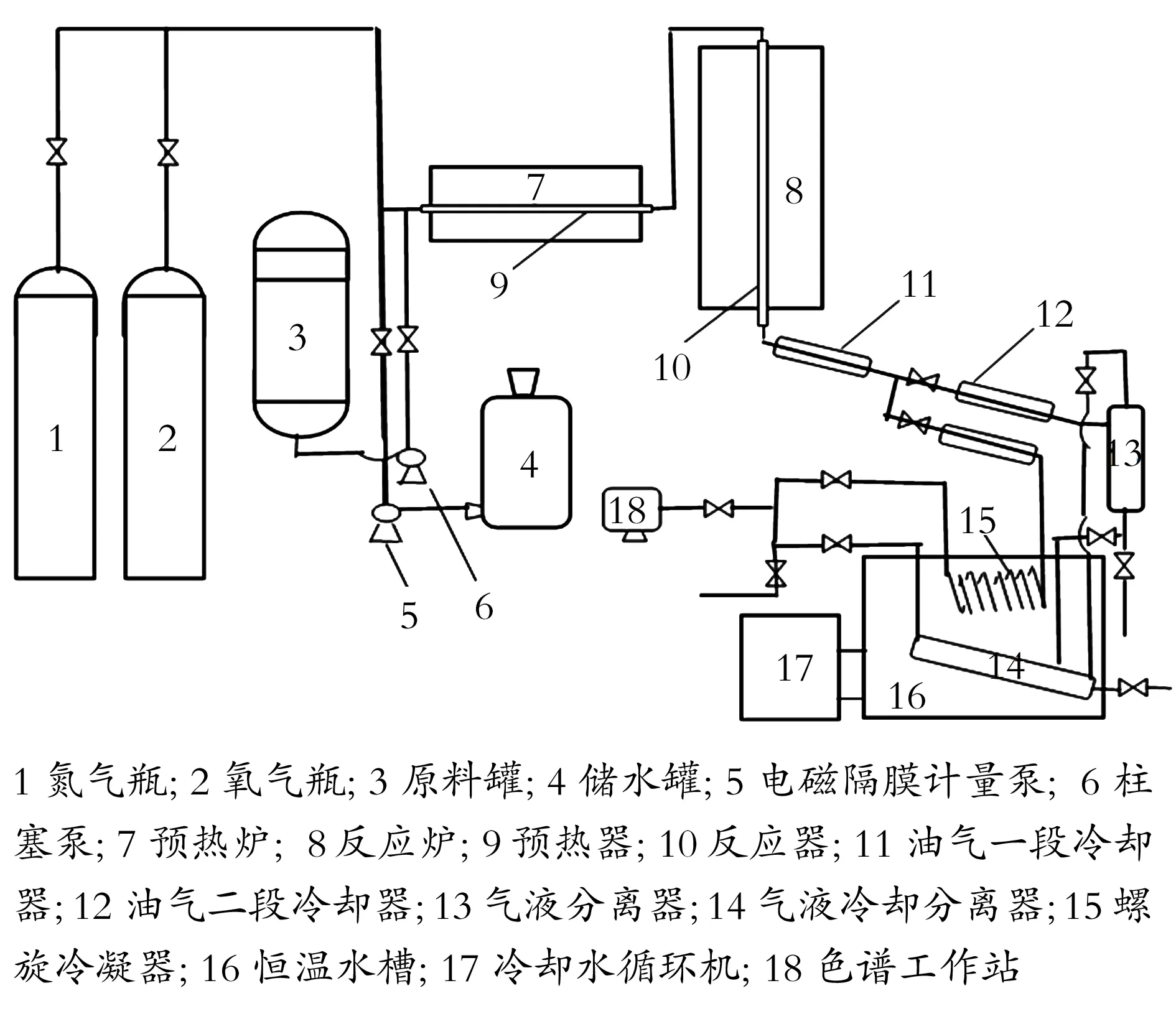

1.2实验装置

加氢裂化尾油裂解实验装置是由天津津大莱博科技有限公司研发的乙烯裂解装置,见图1。

1.3分析仪器

AUY120电子天平,日本岛津公司生产;JSM-6510LV扫描电子显微镜,日本电子公司(JEOL)生产;x-stream2能量色散谱仪,牛津仪器公司生产;Vario EL cube元素分析仪,德国元素公司(Elementar)生产;STA 449 F3 Jupiter同步热分析仪(TG-DSC),德国NETZSCH生产。

图1 加氢尾油裂解实验装置

Fig.1Pyrolysisexperimentdeviceofthehydrogenationtailoil

使用分析天平称量实验前后合金板重量差来计算平均结焦速率及结焦率,用SEM、EDS和DSC-TG分别表征炉管表面结焦的形貌、成分和结构特征,用元素分析仪分析焦体中碳、氢等元素含量的变化。

2 结果与讨论

2.1结焦速率随裂解温度的变化

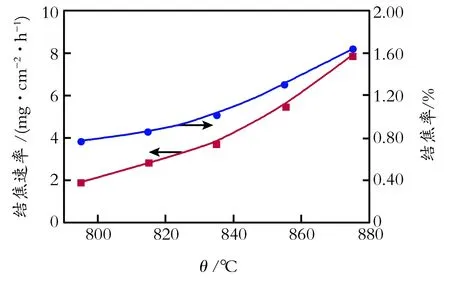

图2为加氢尾油进料质量流速为193.80 g/h,水油质量比为0.5条件下,炉管结焦速率和结焦率随裂解温度的变化曲线。

图2 结焦速率和结焦率随裂解温度的变化

Fig.2Rateandyieldofcokingcurvealongwiththetemperature

由图2可见,当裂解温度从795 ℃依次升高到875 ℃时,结焦速率从2.16 mg/(cm2·h)逐渐增大到7.9 mg/(cm2·h),结焦率也从0.77%逐渐增大到1.64%。这是因为在800~900 ℃的裂解温度下,结焦主要是来自气态的芳香烃脱氢引起的,高温裂解会引起加氢尾油中的芳香烃脱氢形成结焦母体,造成裂解管内结焦[10-12]。

国家艺术基金项目“纳西族东巴画艺术百年展”共分为三个篇章。“传统篇:致敬经典”,表现传统东巴绘画的民间之美和朴素之美;“现代篇:传承匠心”,展示东巴画传承人和纳西族文人画家对东巴绘画艺术表现和美学的探索发现;“未来篇:守望家园”,展现当代青年及学生对东巴艺术的学习、理解和尝试。

从图2中还可看出,曲线为上凹型,曲线的斜率随温度升高逐渐增大。随着裂解温度的不断提高,炉管的结焦速率增大的趋势也越来越明显。说明在高温区域,温度对结焦速率的影响较低温时更加突出。为了减少结焦,可适当降低裂解温度。然而,温度过低又会导致裂解深度不够,烯烃收率下降。因此,在该裂解装置上裂解加氢尾油的最适宜温度为850~860 ℃。

2.2结焦速率随进料质量流速的变化

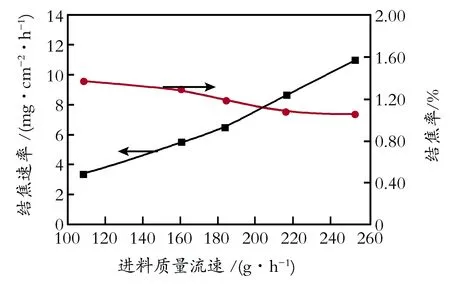

图3是裂解温度为855 ℃,水油质量比为0.5条件下,炉管结焦速率及结焦率随尾油进料质量流速的变化。

图3 结焦速率和结焦率随进料质量流速的变化

Fig.3Rateandyieldofcokingcurvealongwiththechangeoffeedvelocity

由图3可见,进料质量流速从115.32 g/h逐渐增大到258.00 g/h时,结焦速率也随之从3.36 mg/(cm2·h)增大到11.02 mg/(cm2·h)。这是因为增大进料质量流速后,单位时间内流过炉管的原料也增加,产生了更多的裂解产物,从而有更多的烯烃产物在炉管内表面发生脱氢、缩聚反应形成焦炭[13-14]。再加之由原料本身带入系统的稠环芳烃量也增多,结焦速率增大。另外,原料质量流速过大也会导致加氢尾油裂解不完全,烯烃收率下降。因此,为了增加烯烃收率,延长装置运行周期和降低结焦速率,加氢尾油进料质量流速不宜过大。

此外,从图3中还看出,结焦率随进料质量流速增大,从1.37%逐渐降低为1.05%。这是由于增大进料质量流速后,原料在炉管内的停留时间也相应减少,导致尾油的裂解深度不够,所以结焦率降低[14]。然而,进料质量流速也不能过低,不然会减弱装置的处理能力。综上分析,加氢尾油最适宜进料质量流速为193.80 g/h。

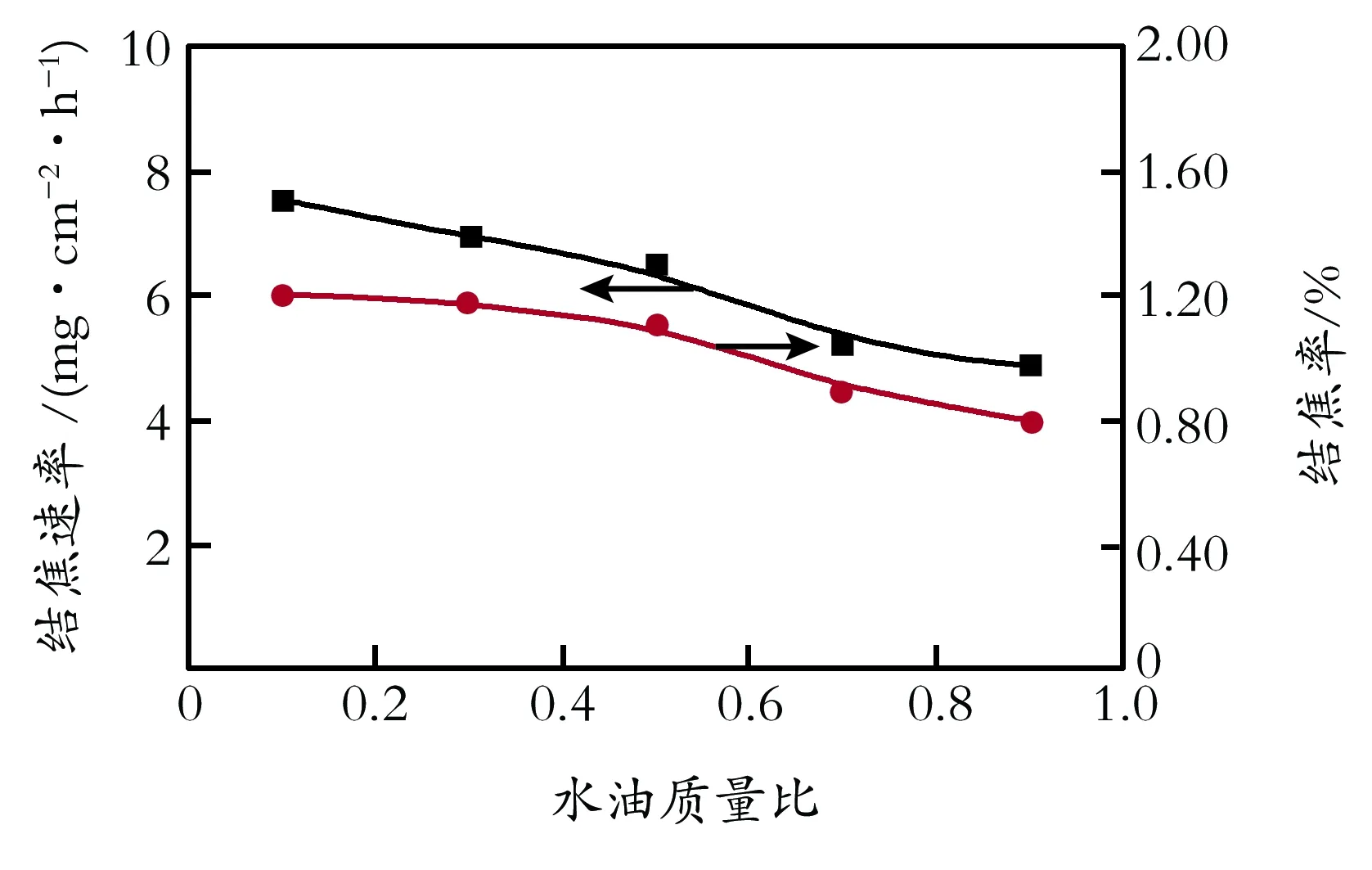

2.3结焦速率随水油质量比的变化

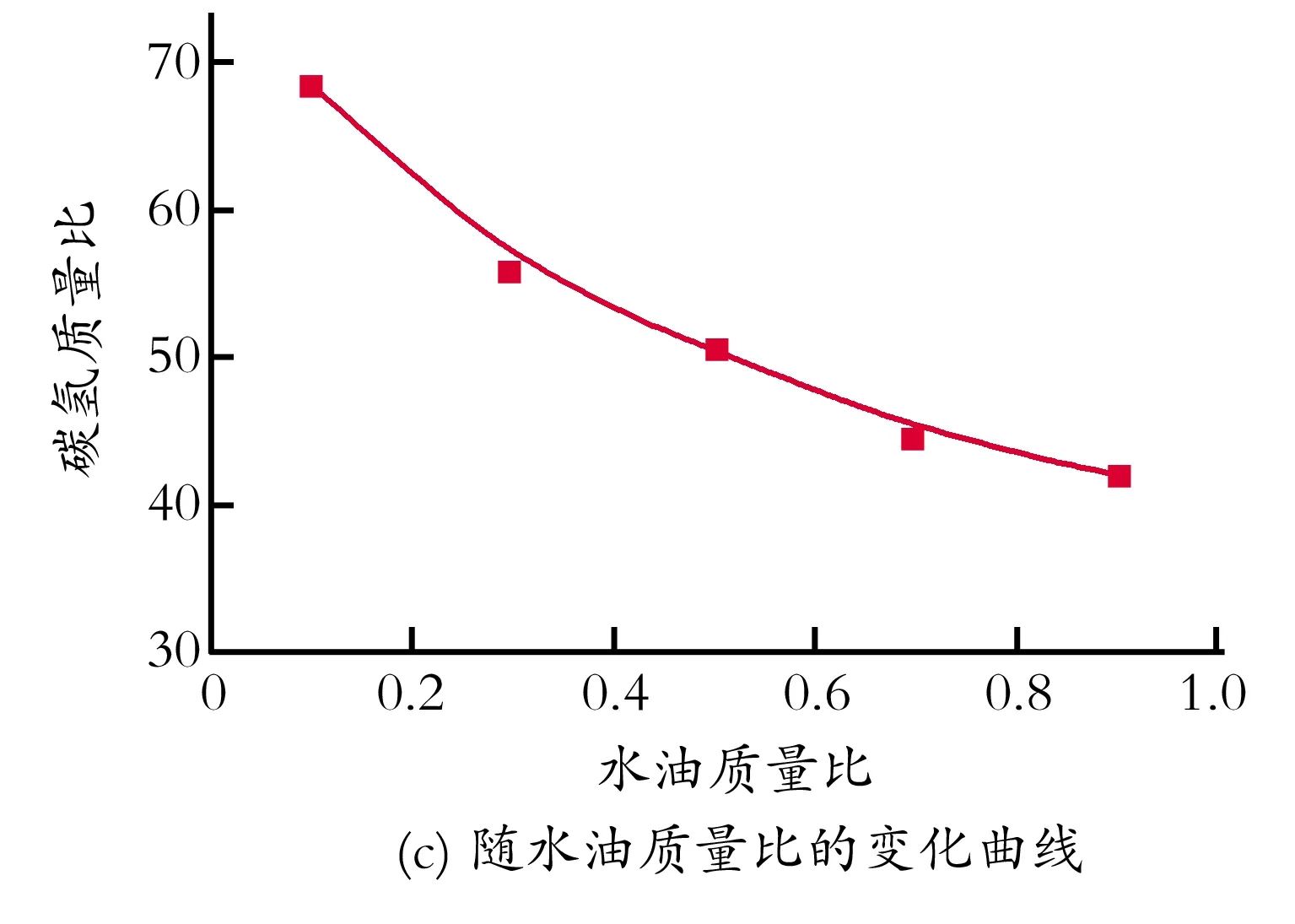

图4是裂解温度为855 ℃,进料质量流速为223.80 g/h条件下,结焦速率和结焦率随水油质量比的变化。由图4可见,当水油质量比从0.1增大到0.9时,结焦速率随之从7.56 mg/(cm2·h)减小到4.89 mg/(cm2·h)。这是因为增加水油质量比可以降低烃分压和缩短停留时间,有效抑制缩聚等二次反应的速率,从而减缓了裂解炉管内的结焦速率。此外,水蒸气对Fe和Ni等表面金属有氧化作用,可以使炉管内金属表面形成一种氧化物保护膜,生成的氧化物薄膜可使裂解气与金属表面隔离,避免Fe、Ni对结焦反应的催化作用,从而抑制催化结焦速率[12]。

图4 结焦速率和结焦率随水油质量比的变化

Fig.4Rateandyieldofcokingcurvealongwiththechangeofwater-oilratio

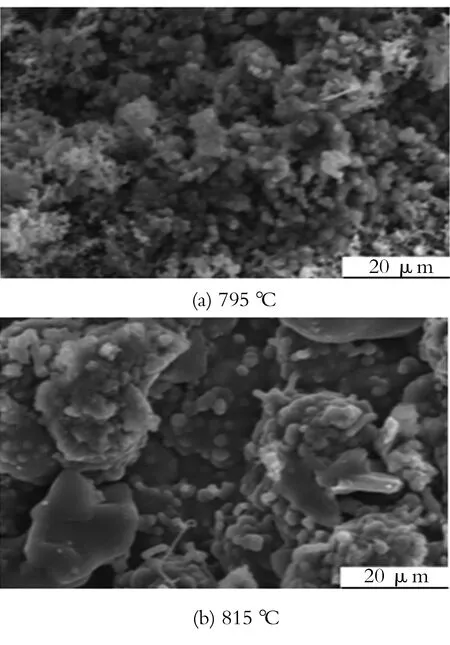

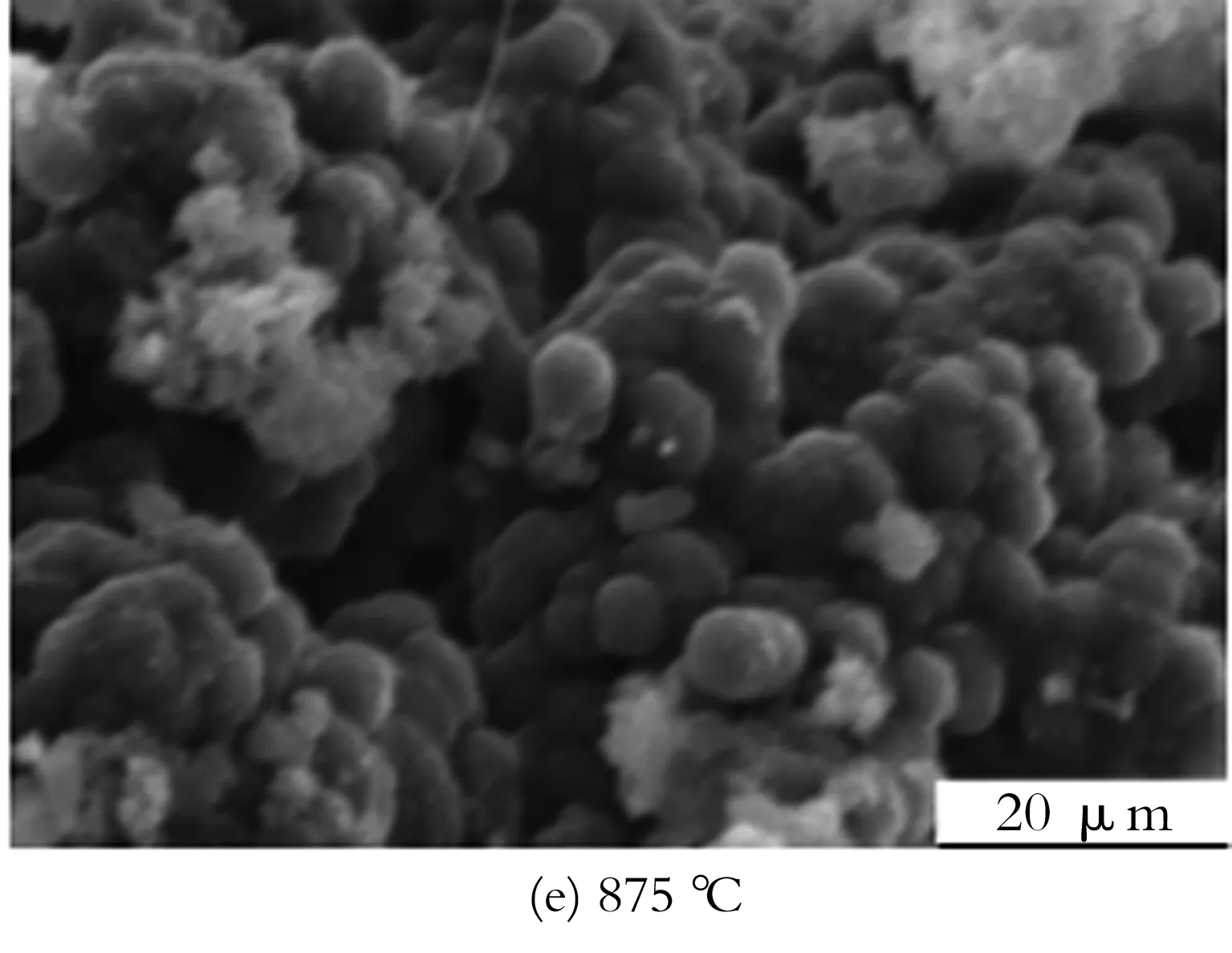

2.4焦体的SEM

在加氢尾油进料质量流速为193.80 g/h,水油质量比为0.5条件下,不同裂解温度下形成的焦体的SEM谱图,如图5所示。

图5 炉管内表面焦体的SEM

Fig.5TheSEMfiguresofthecoking

从图5可以看出,随着裂解温度的升高,焦粒的直径也越来越大,当裂解温度达到855 ℃时,胶粒直径约5 μm。结合图3分析可知,在提高裂解温度,增加裂解深度的同时,结焦反应的速率加快,结焦速率相应增大,因此焦体微粒的生长速率也加快。由于在初始结焦阶段(即0~2 h)结焦过程主要为催化结焦,因此可通过焦粒直径随温度的生长变化曲线来判断催化结焦速率的快慢。

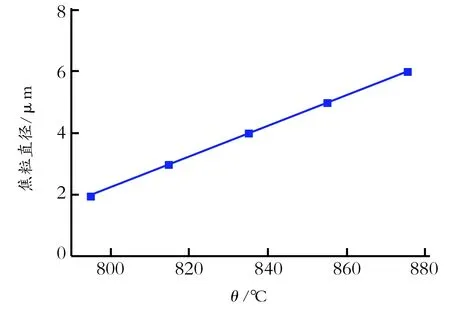

图6为炉管内焦粒直径随温度的生长曲线,曲线方程为y=0.05x-37.75。由图6可看出,焦粒直径与温度呈线性关系,随着裂解温度的升高,焦粒直径从2 μm逐渐增大到6 μm。焦粒直径的增长速率约为0.05 μm/℃。

图6 焦粒直径随温度的生长曲线

Fig.6Thediametergrowthcurveofcokeparticlealongwiththetemperature

2.5焦体的EDS分析谱图

图7为焦体的EDS分析谱图。图7中显示从炉管内壁上剥离的焦中明显含有Ni、Cr、Fe等金属原子,这是由于渗碳现象导致金属原子迁移的结果。随着裂解反应的继续,炉管表面逐渐被生成的焦炭覆盖,炉管表面的金属催化作用减弱。但在855 ℃的高温下,在Ni-Cr-Fe合金表面出现渗碳现象,部分活性Ni、Cr、Fe金属原子迁移到焦层表面,这部分Ni、Cr、Fe原子又可对结焦反应产生催化作用[16],继续加快炉管表面的催化结焦速率。

图7 焦体的EDS分析谱图

Fig.7TheEDSspectrumanalysisdiagramofthecoke

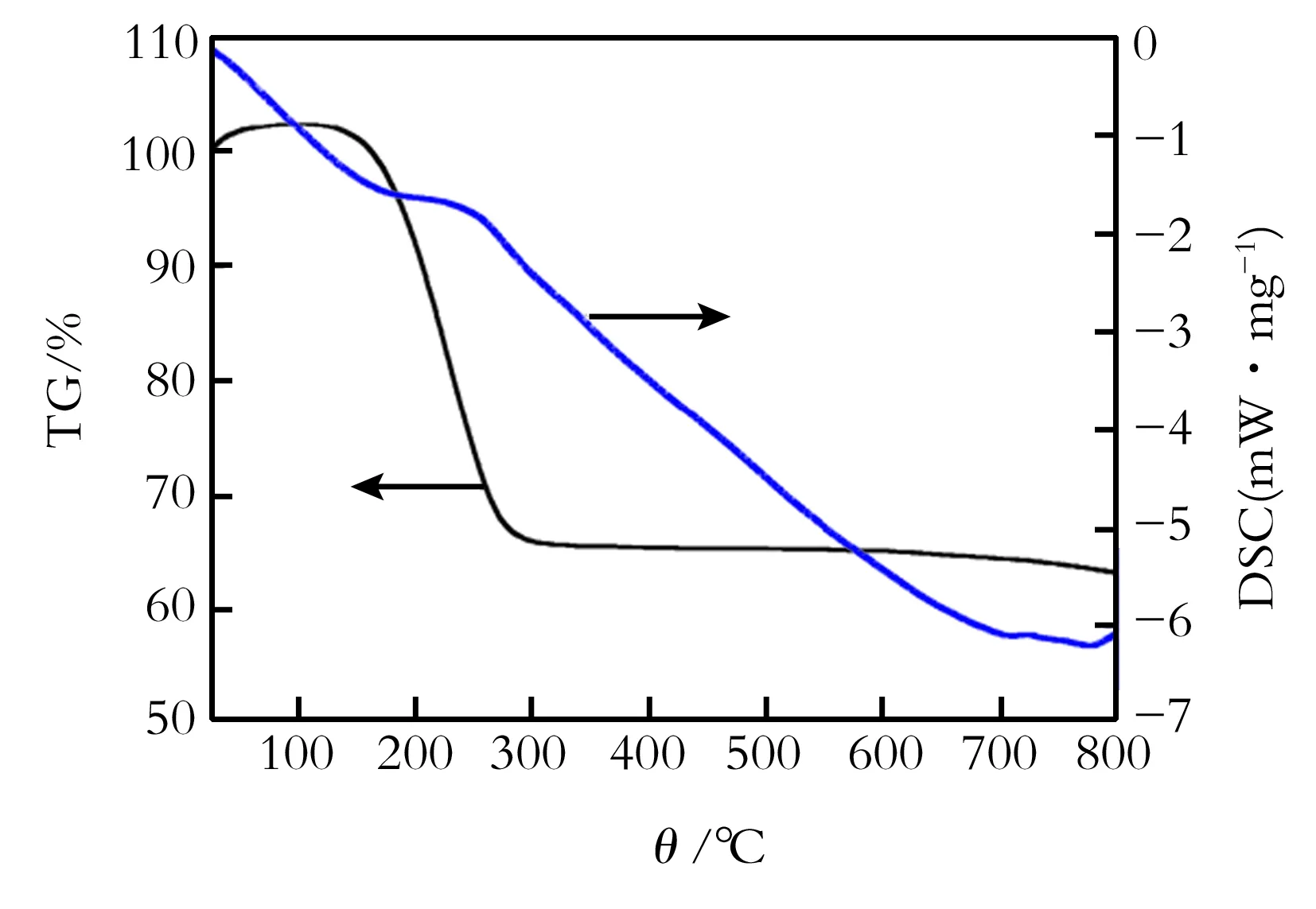

利用热分析方法对加氢尾油裂解过程中炉管内表面生成的焦进行程序升温处理,实验结果见图8。实验中用氦气作保护气体,程序升温速率为20 ℃/min,终止温度为800 ℃[17]。

从图8中可看出,在200~300 ℃有一个明显的失重阶段,此阶段的失重率为40%。这说明在焦体空隙内附着了一定量的低沸点物质,有可能是低沸点的小分子脂肪烃类[17]。在较低的温度下,这部分低沸点化合物从焦体空隙中挥发导致了失重现象。当温度超过300 ℃以后,失重曲线近似一条水平直线。

图8 焦体的DSC-TG曲线

Fig.8TheDSC-TGfigureofthecoke

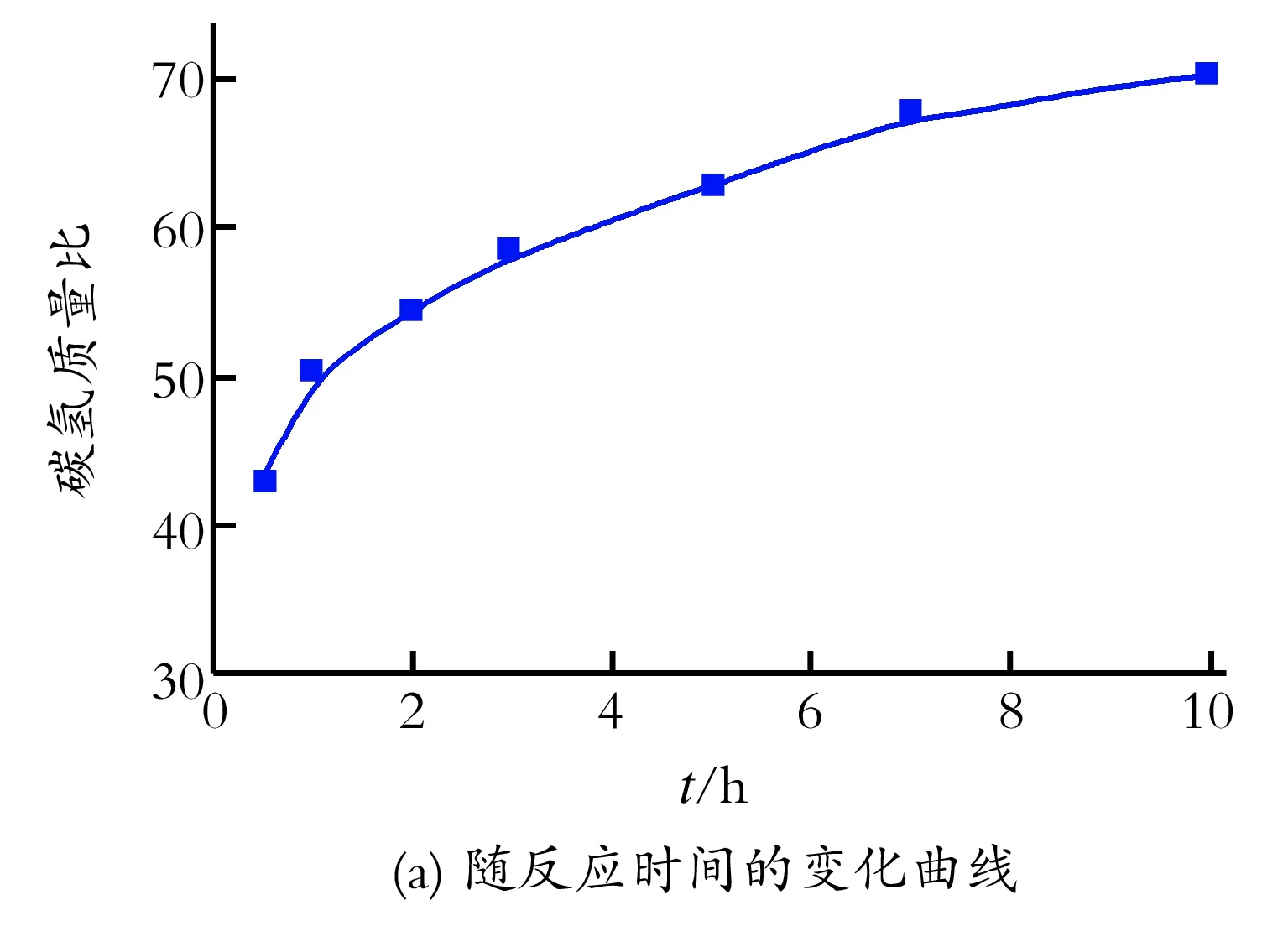

2.6焦体中碳氢质量比的变化情况

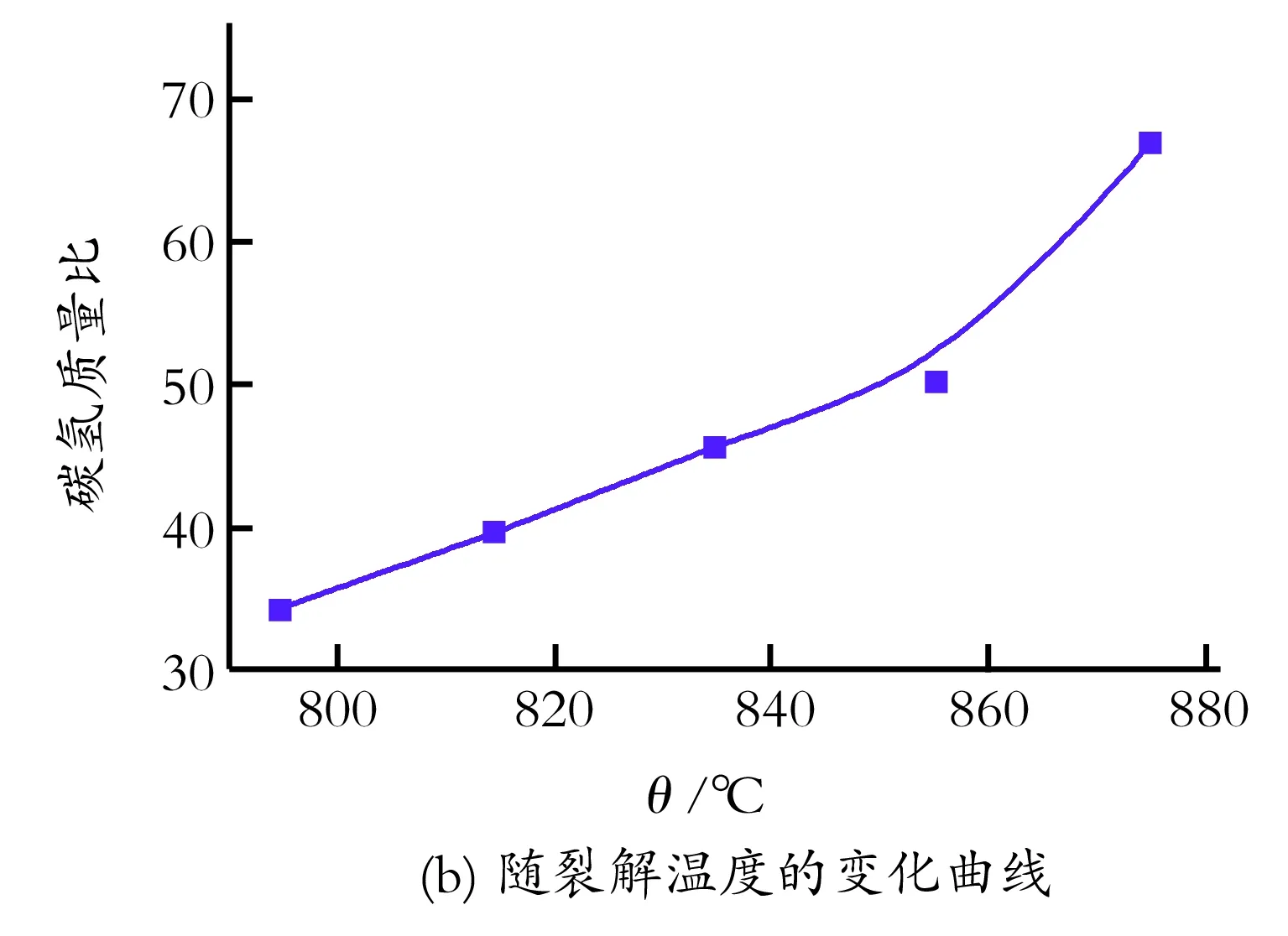

一般,当裂解温度和水油质量比一定时,随着反应时间的延长,加氢尾油的裂解深度加深,一方面小分子烃类聚合生成轻焦;另一反面反应初期生成的焦可进一步缩合,增大了焦的平均分子质量,从而生成更大碳氢质量比的富碳贫氢物质。同样地,在只升高温度或只减小水油质量比时,也增大了加氢尾油裂解深度,提高了结焦中碳氢质量比。在不同裂解条件下,生成焦炭的碳氢质量比的变化趋势见图9。

从图9(a)中可知,随反应时间的延长,焦中碳氢质量比从43.16逐渐增大到70.35,说明在结焦过程中焦发生了进一步脱氢、聚合,从而导致焦碳氢质量比升高;从图9(b)可看出,随着温度的升高,焦中碳氢质量比从30.50逐渐增大到66.75,因为温度的升高加快了小分子焦脱氢、缩合生成大分子焦的过程;图9(c)显示了随水油质量比增大,焦中碳氢质量比从68.37逐渐减小到42.04,因为增大水油质量比可以降低烃分压和缩短停留时间,这样不仅减少结焦量,同时还可以减缓小分子轻焦的进一步聚合,从而减小焦中碳氢质量比。

3 结论

(1) 裂化尾油裂解实验装置上裂解加氢尾油的最适宜裂解温度为850~860 ℃,适宜进料质量流速为193.80 g/h左右,适宜水油质量比为0.5~0.7。

(2) 焦粒直径随温度升高呈逐渐增大趋势,焦粒直径随温度的平均增长速率为0.05 μm/℃。焦体中碳氢质量比随温度升高、运行时间延长及水油质量比降低均逐渐增大。在炉管内壁上形成的结焦发生了渗碳现象。

图9 碳氢质量比随反应条件的变化情况

Fig.9ThechangeofC/Hmassratioalongwiththereactionconditions

[1] 蒋勇,胡天生.加氢裂化尾油在裂解炉上的应用与操作优化[J].乙烯工业, 2008, 20(1):28-33.

Jiang Yong,Hu Tiansheng. Application and operation optimization of the hydrocracking tail oil in cracking furnace[J].Ethylene Industry,2008,20(1):28-33.

[2] 马竞涛,周则飞,俞仁明.乙烯裂解炉结焦抑制技术[J].石化技术, 2004, 11(3):55-57.

Ma Jingtao,Zhou Zefei,Yu Renming.Ethylene cracking furnace coking inhibition technology[J].Petrochemical Technology,2004, 11(3):55-57.

[3] 宋芙蓉,戴伟,杨元一. 世界乙烯工业发展述评[J].石油化工, 2004, 33(12):1117-1123.

Song Furong,Dai Wei,Yang Yuanyi.The world ethylene industry development[J].Petroleum Chemical Industry,2004,33(12):1117- 1123.

[4] 王志春,范金钢,马金.结焦抑制技术的工业应用[J].石化技术,2012(1):63-66.

Wang Zhichun,Fan Jingang,Ma Jin.The industrial application of coking inhibiting technology[J].Petrochemical Technology, 2012(1):63-66.

[5] 万书宝,张永军,汲永钢,等.抑制乙烯装置裂解炉炉管结焦的措施[J].石油炼制与化工, 2012, 43(2):97-103.

Wan Shubao,Zhang Yongjun,Ji Yonggang,et al.Measures of ethylene cracking furnace tube coking inhibition[J].Oil Refining and Chemical Industry,2012,43(2):97-103.

[6] 王红霞. 乙烯裂解炉及急冷锅炉结焦抑制技术研究进展[J].石油化工, 2012, 41(7):844-852.

Wang Hongxia.The research progress of the ethylene cracking furnace and quench boilercoking inhibition technology[J]. Petroleum Chemical Industry,2012,41(7):844-852.

[7] 张永军,万书宝,郭英爽,等.乙烯裂解炉的结焦及其抑制措施[J].化学工业, 2012, 29(12):46-51.

Zhang Yongjun,Wan Shubao,Guo Yingshuang,et al.The coking and its suppression measures of ethylene cracking furnace[J]. Chemical Industry,2012,29(12):46-51.

[8] Wauters S,Marin G B. Kinetic modeling of coke formation during steam cracking[J].Ind Eng. Chem. Res.,2002,41 (10):2379-2391.

[9] Jafar T,Mojtaba S,Aligholi N.Coke formation mechanisms and coke inhibiting methods in pyrolysis furnaces[J]. Journal of Chemical Engineering of Japan,2002,35(10):923-937.

[10] 李国威,杨利斌,田亮.乙烯裂解炉的结焦及其抑制技术[J].石化技术与应用, 2007, 25(1):75-79.

Li Guowei,Yang Libin,Tian Liang.The coking and its suppression measures of ethylene cracking furnace[J]. Petrochemical Technology and Application,2007, 25(1):75-79.

[11] Figueiredo J L. Reactivity of coke deposited on metal surfaces[J].Materials and Corrosion, 1999(50):696-699.

[12] Wang Jidong,Reyniers M,Marin G B.Influence of dimethyl disulfide on coke formation during steam cracking of hydrocarbons [J].Ind. Eng. Chem. Res.,2007(46):4137-4140.

[13] 黄贤平.乙烯裂解炉结焦控制技术近况[J].江苏化工, 2004 ,32(2):49-51, 58.

Huang Xianping.Recent situation of the ethylene cracking furnace coking control technolog[J]. Jiangsu Chemical Industry,2004, 32(2):49-51,58.

[14] 王志远, 徐宏, 栾小建, 等.气体流速对SiO2/S涂层中试制备的影响[J].真空科学与技术学报, 2010, 30(3):254-258.

Wang Zhiyuan,Xu Hong,Luan Xiaojian.The influence of the gas velocity influence on SiO2/S coating pilot preparation[J]. Journal of Vacuum Science and Technology,2010,30(3):254-258.

[15] 吕建新,黄华.天津乙烯高压加氢裂化尾油裂解评价研究[J].中外能源, 2013, 18(11):72-75.

Lv Jianxin,Huang Hua.The evaluation research of tianjin ethylene high-pressure hydrocracking tail oil cracking[J].Sino-Global Energy,2013,18(11):72-75.

[16] 栾小建,徐宏,王志远,等.工艺参数对轻石脑油裂解结焦的影响[J].现代化工, 2011, 31(3):58-62.

Luan Xiaojian,Xu Hong,Wang Zhiyuan.The influence of process parameters on light naphtha cracking coking[J].Modern Chemical Industry,2011,31(3):58-62.

[17] 郭永胜,何龙,方文军,等.吸热型碳氢燃料热裂解焦的性质研究[J].燃料化学学报, 2003, 30(4):300-304.

Guo Yongsheng,He Long,Fang Wenjun,et al.The research on nature of endothermic hydrocar-bon fuel pyrolysis coke[J].Journal of Fuel Chemistry and Technology,2003,30(4): 300-304.

The Effects of Operating Parameters on the Coking of the HVGO during Pyrolysis Process

Hu Wenxue1,2, Zhou Rujin1, Shen Jian2

(1.SchoolofChemicalEngineering,GuangdongInstituteofPetrochemicalTechnology,MaomingGuangdong525000,China; 2.SchoolofPetrochemicalEngineering,LiaoningShihuaUniversity,FushunLiaoning113001,China)

In order to study the effects of the pyrolysis conditions on the coking rate of the HVGO during pyrolytic process, the coking experiment was carried out using the hydrogenation tail oil pyrolysis experiment equipment. Reaction conditions including pyrolysis temperature, water-oil mass ratio and flowing velocity of raw material on the effects of cracking furnace tube coking rate were examined during the pyrolytic process of hydrogenation tail oil. And coking samples were characterized and analyzed by SEM,EDS,DSC-TG and EA. The results showed that the coking rate gradually was increased from 2.16 mg/(cm2·h) to 7.90 mg/(cm2·h) with the temperature increment, the coking rate was increased gradually form 3.36 mg/(cm2·h) to 11.02 mg/(cm2·h) with the increasing of the mass flowing rate, and the coking rate was reduced form 7.56 mg/(cm2·h) to 4.89 mg/(cm2·h) with the increasing of the water-oil mass ratio. The carbon-hydrogen mass ratio of coke was increased gradually with the increasing of temperature, the prolongation of time and the reducing of water-oil ratio. Carburizing phenomenon happened in coke which formed on the furnace tube wall. To sum up, the most suitable pyrolysis conditions of the HVGO are that the temperature is about 850~850 ℃, the mass flowing rate is about 193.80 g/h and water-oil mass ratio is 0.5~0.7.

HVGO; Cracking furnace; Coking; pyrolysis temperature; Water-oil mass ratio

1006-396X(2017)05-0006-06

投稿网址:http://journal.lnpu.edu.cn

TE624

A

10.3969/j.issn.1006-396X.2017.05.002

2016-11-23

2017-04-10

中国石油化工股份有限公司茂名分公司技术攻关项目(31750000-15-ZC0607-0006)。

胡文学(1989-),男,硕士,从事清洁燃料生产新工艺方向研究;E-mail:1098122811@qq.com。

周如金(1965-),男,博士,教授,从事石油加工、化学反应器及精细化学品开发研究;E-mail:rujinzhou126.com。

(编辑 闫玉玲)

随着我国乙烯生产企业数量的快速增加,常规的乙烯裂解原料已不能满足企业需求。加氢尾油(HVGO)作为乙烯裂解原料的比例在逐年提高[1],同时加氢尾油裂解过程中炉管的结焦问题也成为影响企业正常生产的重要因素。

由于在管式蒸汽热裂解法生产乙烯的过程中伴随着脱氢、缩合等二次反应的发生,烃类蒸汽裂解中不可避免地会在裂解炉管及其后传输管线和冷却系统发生结焦现象[2]。结焦会导致炉管内径变小,管内流体的流动阻力增大,流体压降增大,原料处理量减少,烯烃收率降低。结焦严重时甚至会堵塞炉管,迫使裂解炉进行周期性停车清焦[3]。同时这种高温条件下形成的焦炭层是热的不良导体,会增加裂解炉炉管管壁的热阻,降低管壁传热系数,导致辐射炉管表面温度和废热锅炉出口温度升高,并出现局部过热现象,使炉管寿命缩短,裂解过程的能耗增加。结焦还会引起炉管表面出现渗碳现象,渗碳不仅会降低炉管的机械性能,还会影响管材的强度[4-9]。因此,有关裂解炉结焦规律及其抑制措施的研究,对增加烯烃收率及延长装置运行周期具有重大意义。