陶瓷金属防腐涂料在高含硫天然气处理厂设备内防腐的应用

曹艳平 姚红艳(四川石油天然气建设工程有限责任公司容器制造厂,四川内江641000)

陶瓷金属防腐涂料在高含硫天然气处理厂设备内防腐的应用

曹艳平 姚红艳(四川石油天然气建设工程有限责任公司容器制造厂,四川内江641000)

随着我国对高含硫气田的开发日趋增多,对高含硫天然气处理厂设备内壁的防腐也越来越受到重视。高含硫天然气处理厂的设备内部具有运行温度高,高含H2S、CL-、CO2等强腐蚀性介质,腐蚀环境恶劣等特点,一旦发生腐蚀,不仅会缩短设备的使用寿命,严重时还会发生泄露事故。为了有效杜绝设备内壁的腐蚀,延长设备使用寿命,保障生产安全,本文从腐蚀环境的分析、防腐涂料的选择、防腐涂料的施工应用等方面,阐述了如何使用陶瓷金属防腐涂料对高含硫天然气处理厂设备内壁进行有效的防腐蚀保护。

高含硫;天然气处理厂;内壁防腐;陶瓷金属;防腐涂料

1 腐蚀环境分析

目前国内外对高含硫天然气腐蚀因素的研究已经形成较为统一的认识,天然气处理厂的生产设备、压力容器大多采用碳钢材料制造,H2S往往造成各类材料的氢致开裂和硫化物应力腐蚀开裂;CO2可以使体系进一步酸化,并诱发严重的局部腐蚀;CL-是腐蚀产物膜和钝化膜的破坏者,高温下诱发氯化物应力腐蚀开裂。当H2S、CL-、CO2等多因素共存时,在耦合作用下,各自腐蚀动力学过程的交互影响使得腐蚀问题变得更为复杂[2]。而且长期的电化学腐蚀,还会导致点蚀、坑蚀的出现。加之设备内部压力较高,并伴随急减压工况,温度高且温度变化快,流体冲刷等复杂工况,会加剧腐蚀的发生。

2 内涂层防腐材料的选择

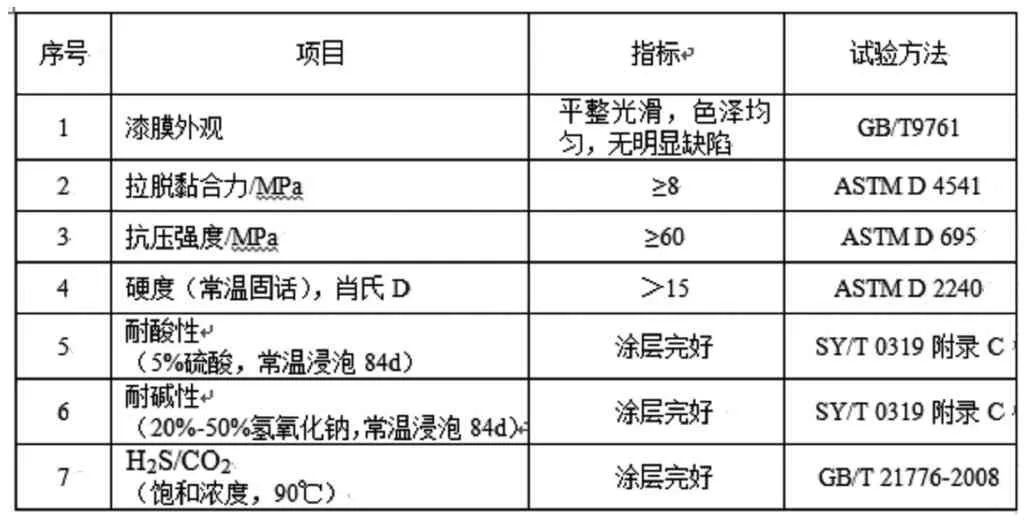

陶瓷金属涂料是一种高分子聚合涂料,由各种金属、非金属填料及改性环氧树脂聚合而成,具有附着力强,耐磨、耐高温,抗H2S、CL-和CO2腐蚀和电化学腐蚀,且具有较好的耐急减压和耐温度骤变性能。陶瓷金属涂料主要性能指标见表1。

表1 陶瓷金属涂料主要性能指标

3 陶瓷金属涂料性能测试

在对比技术性能指标的同时,还进行了陶瓷金属涂料与其他常用环氧酚醛类涂料试验对比,将两块相同的钢板试件按要求喷砂除锈达到Sa2.5级,锚纹深度40-60μm。然后按照两种材料的使用说明要求分别涂装到钢板试件上,充分固化7d后,对耐强酸浸泡关键技术指标进行测试,测试结果对比如下:

将两块试验样板放置于5%硫酸试液,常温下浸泡84d,要求涂层完好,不起泡,不开裂。

从试验对比可以看出,在试验结束后,陶瓷金属涂料涂层完好,无起泡和开裂现象,符合要求。其他环氧酚醛类涂料涂层表面出现起泡现象,不符合要求。

4 陶瓷金属涂料的施工工艺

4.1 施工环境要求

为保证陶瓷金属涂料达到最佳防腐效果,当出现下列天气情况时,如不采取有效措施不得进行施工。1)下雨、下雪、有雾2)环境温度低于5℃。3)钢材表面温度和环境温度低于露点温度3℃以上。4)相对湿度大于85%。5)设备内表面结露。

4.3 表面预处理

在进行表面除锈前,应进行以下表面预处理:

1)使用清洗剂将设备内表面所有的油脂、油污清洗干净。

2)使用电动砂轮机将所有的尖角、锋利的边缘必须磨圆,以增加防腐涂层与基材的接触面积。

3)清除设备内表面的水分,先用干燥的抹布擦干大部分水分,然后用干燥的压缩空气进行吹扫干燥。

4.4 喷砂除锈

喷砂除锈是目前应用较为广泛的除锈方法。喷砂除锈是用压缩空气为动力,将密集的小颗粒磨料高速喷射到钢材表面,通过磨料颗粒的高速冲击钢材表面,从而达到清除锈蚀、氧化皮及其他污染物的目的。经喷砂除锈后的表面具有一定的粗糙度,有利于以提高防腐涂层在钢材表面的附着力。

喷砂前应将喷砂除锈机、空气压缩机、喷砂管、气管、油水分离器、空气缓冲罐等正确连接。喷砂除锈机的一般工作压力为0.4-0.8MPa。空气压缩机的排气压力一般选用0.5-1.2MPa,排气量为5-10m3/min。

喷砂除锈所使用的磨料应清洁、干燥、不含杂质。磨料必须一次性使用,不允许使用回收磨料。

喷砂压缩空气必须干燥、清洁。在压缩空气气源安装过滤器和缓冲罐,是为了过滤压缩空气中的水分,使压缩空气干燥。

喷砂完成后先用人工将大部分磨料铲出设备内部,然后用大功率真空吸尘器将剩余灰尘、磨料及其他杂质等清理干净。不允许采用压缩空气吹扫。

灰尘和磨料清理完成后必须进行除锈等级、粗糙度、清洁度及盐分测试。除锈等级必须达到Sa2.5级;粗糙度达到40-60μm,清洁度不得低于2级;盐分度≤20mg/m2。

喷砂完成后必须在4小时内进行涂料的涂装,如果表面返锈或超过4小时应重新进行喷砂除锈。

4.5 涂料的涂装

4.5.1 第一道涂层的涂装

喷涂前将喷涂机、空气压缩机、漆管、气管、喷枪、油水分离器等正确连接。采用无气喷涂时,必须保证喷涂压力不低于190kg/cm2,喷嘴直径为0.53-0.63mm。

在喷涂时,喷枪应尽量与待喷涂表面保持垂直。注意控制喷枪与待喷涂表面的距离,一般控制在350-450mm。应注意控制喷枪的行走速度。陶瓷金属涂料一旦开始涂装,必须一次性连续涂装完成,中途不能暂停。且在涂装过程中随时检查湿膜厚度,以确保第一道涂层的干膜厚度能达到600-750μm。

第一道涂层涂装完成后必须充分固化至少16小时后才能进行下一道工序。否则会由于涂层的固化不充分导致整个涂层系统的失效。

4.5.2 第一道涂层固化后胺洗

陶瓷金属涂层在固化过程中会产生胺析出现象,因此在涂装第二道涂层前必须进行胺洗。采用高压清洗机对涂层表面冲水清洗。清洗完成后,必须待涂层表面完全干燥后方可进行下一步工作。

4.5.3 第一道涂层扫砂喷锚

为增强第二道涂层与第一道涂层的层间附着力,在涂装第二道涂层前,需要将第一道涂层用扫砂喷锚的方式增加粗糙度。

采用小型喷砂枪对第一道涂层扫砂处理,磨料使用60目棕刚玉,表面粗糙度达到40-60μm。扫砂过程中应注意避免过喷导致第一道涂层出现漏点。

4.5.4 第二道涂层的涂装

按照与第一道涂层相同的方式及要求涂装第二道涂层,第二道涂层的干膜厚度应达到300-375μm。第二道涂层涂装完成后必须充分固化至少16小时后进行胺洗。

4.6 涂层质量检验

涂层整体充分固化后进行涂层外观、涂层总厚度、漏点、附着力等检查,并对检查出的涂层缺陷进行修补。

5 陶瓷金属涂料应用案例及使用效果

陶瓷金属涂料因其优异的防腐性能和抗H2S、CL-和CO2腐蚀性能,在国内高含硫天然气处理厂中得到大量应用。在川东北高含硫天然气处理厂及磨溪第二天然气净化厂的建设中,原料气分离器、再生塔回流罐、酸气分离器、酸气放空分离器等设备内壁均使用了陶瓷金属涂料。在经过2年生产运行后检查,陶瓷金属涂层均完好,使用效果比较理想。

6 结语

有效的防腐涂层是设备正常安全运行的保障,通过技术对比和工程实际应用得出结论,陶瓷金属涂料因其附着力强,耐磨、耐高温,抗H2S、CL-和CO2腐蚀和电化学腐蚀,较好的耐急减压和耐温度骤变性能,能为高含硫天然气处理厂设备内壁提供长效的防腐蚀保护,减少了设备内防腐涂层维修的频率,节约了维修成本。同时延长了设备的使用寿命,确保设备安全运行,在高含硫天然气处理厂中设备内防腐领域具有较高的推广价值。

[1]牙亚萌,张胜利,李唯,等.高温、含H2S环境的设备内壁陶瓷金属涂层防腐技术[J].天然气与石油,2016,34(2):72-77.

[2]程鹏至,吴智晖.高含硫天然气净化处理装置的防腐技术研究[J].中国石油和化工标准与质量,2013(4):33-33.

[3]刘超锋,林茹,孟庆乐,等.金属基体陶瓷涂料的研究与应用[J].涂料工业,2007,37(9):61-64.

[4]闫绍峰,张桂华.陶瓷金属化涂料的研制[J].贵州化工,1999(3):9-10.

[5]陆刚.概述陶瓷防腐涂料在机械设备上的运用[J].现代技术陶瓷,2015,36(4):32-38.

[6]程家辉,郭建,傅公伟,等.陶瓷涂料研究进展[J].浙江化工,2014,45(1):29-31.

曹艳平(1986-),男,籍贯:重庆潼南。于2009年毕业于东北石油大学油气储运工程专业,现工作于四川石油天然气建设工程有限责任公司容器制造厂,助理工程。主要从事石油天然气处理厂站建设中防腐涂装、保温、防火施工技术工作。