壳牌煤气化工艺的可靠性分析和设计

(液化空气(辽阳)有限公司,辽宁 辽阳 111003)

壳牌煤气化工艺的可靠性分析和设计

刘伟

(液化空气(辽阳)有限公司,辽宁 辽阳 111003)

从系统角度对典型的壳牌煤气化工艺流程进行可靠性分析,并基于不同的配置,讨论了在预算一定的条件下,如何设计获得最大的可靠性。结果表明:单炉进行对比,壳牌煤气化工艺远高于GE水煤浆工艺;采用2×50%的壳牌气化炉配置时,整体可靠性较之单炉下降,采用3×50%的气化炉配置时,气化岛可靠性较之单炉提高10.4%。应用可靠性优化模型,对气化炉及其内部辅助单元的配置设计有借鉴意义。

壳牌煤气化;可靠性设计;可靠性分析;可用度;可靠性优化模型

壳牌煤气化工艺(简称SCGP)是一种具代表性的煤炭清洁高效转化技术,是发展煤基化学品合成(氨、甲醇、乙醇、烯烃等)、液体燃料合成(二甲醚、汽油、柴油等)、IGCC发电、多联产系统、制氢等过程工业的基础。

自2001年湖北双环科技股份有限公司(以下简称双环科技)引进第1套气化炉至今,壳牌已经转让20多个技术专利,分别应用于合成氨、甲醇、制氢以及费托油品等的生产中,单炉处理煤量为1 000~3200 t/d不等。尽管SCGP的清洁、高效、煤种适应性强、环保等优点显著,但其高投资、低可靠性在业界备受质疑。

在可靠性的研究方面,国外相关研究机构,如美国能源部能源实验室(DOE/NETL)、美国电力研究所很早就对煤气化联合发电系统的可靠性进行相关研究,得出很多有价值的结论,对指导煤气化联合发电系统的进一步可靠性设计和优化提供借鉴,但是这些研究成果涉及很多工业数据,研究成果也是保密的[1]。

我国对煤气化工艺可靠性研究较少,清华大学的李政从系统角度对GE水煤浆在煤气化联合循环发电中的应用进行研究[6],并对单列煤气化联合循环系统进行可靠性设计。煤气化联合循环系统分成2个模块,分别是气化模块和发电模块。可靠性分析发现,没有冗余配置的气化炉,全厂等效可用度仅为70%,如果采用2×50%+2×50%的耦合设计时,系统等效可用度可以提高至82%;如果采用1台备用气化炉设计时,系统的可用度可以提高10%。和GE水煤浆的设计思路不同的是,在SCGP的流程设计中,单炉较为常见。笔者从系统角度对其进行可靠性研究,对其固有可靠性不做讨论。目的是探索如何优化SCGP的配置、选型原则来提高SCGP系统的可靠性。

1 系统可靠性工程的基本概念及公式

通常用可用度A(可用系数,可用率)来度量可靠性,对于不可修复系统,广义可靠性和狭义可靠性是一样的,而对于可修复系统,则会有较大的区别。对生产企业而言,可靠性不仅是其固有的,还与使用条件、人员素质、维修水平有关,因此,本文的研究是从使用可靠性出发的。

可靠性的计算公式如下:

R=λ

A=e-λt,当λt非常小,A=1-λt;

式中,R(Reliability)是可靠性;λ是故障率(它通常表达为单位时间的故障次数);A是可用度(Availability);t是平均停机时间;EAF(Equivalent Availability Factor)是等效可用度。

对系统进行可靠性分析时,基本的失效逻辑关系包括并联、串联和表决系统。

(3) 表决系统:系统由n个单元构成,k/n(G)是由n个单元所组成的系统。当可用单元的数量≥k(1≤k≤n),系统不会失效。对所有组成单元一样的特殊表决系统,有公式:

在化工系统中常见的3×50%设计,就是典型的2/3(G)系统,也叫2开1备系统。

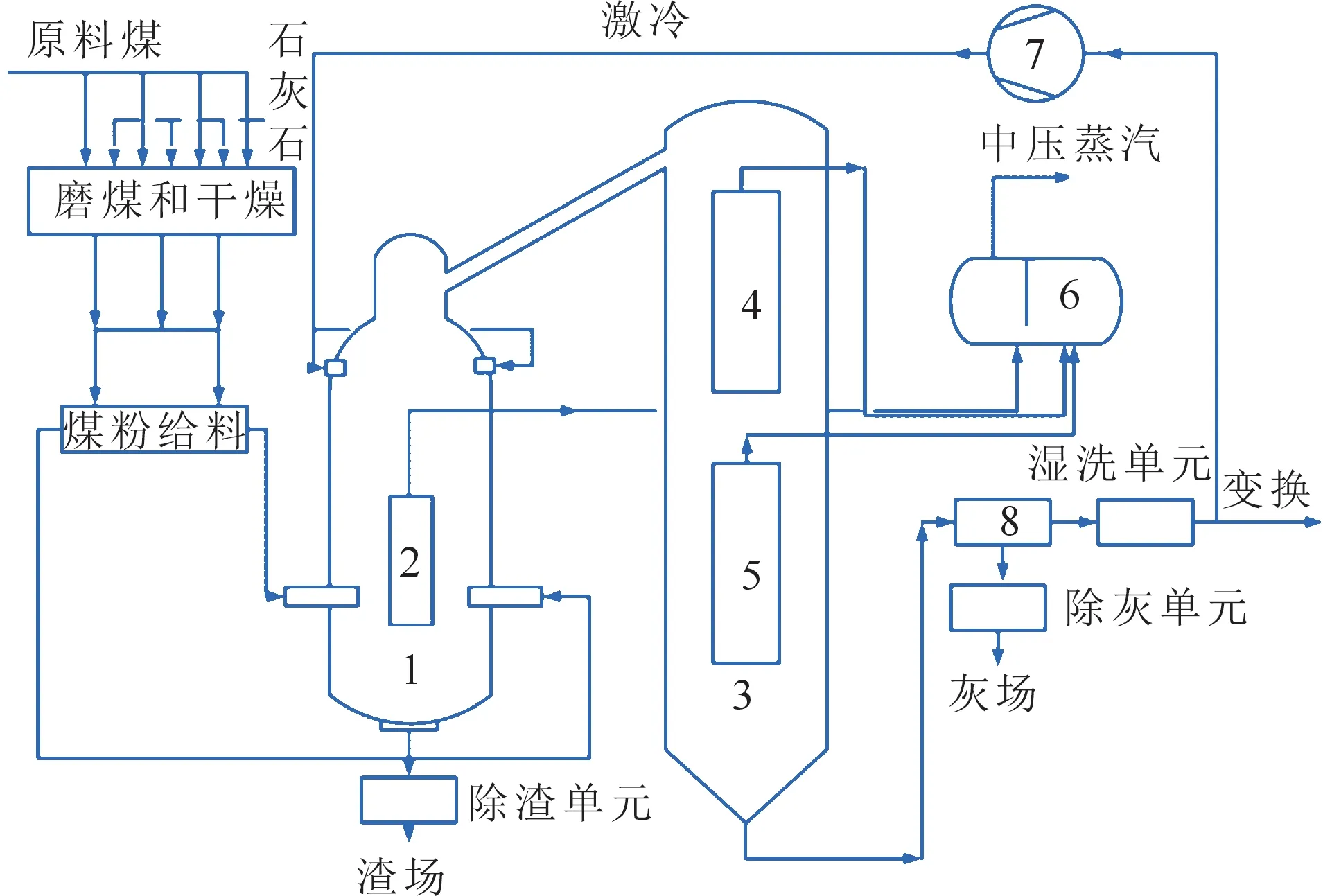

2 单列SCGP和GE水煤浆流程可靠性对比

早期的SCGP都是废锅流程(见图1)。该流程的特点是干粉进料,合成气上行激冷,回收废热产生高品质的中压蒸汽,合成气直接脱除干灰,进入洗涤塔洗涤,然后合成气送去变换。通常情况下,气化岛的设计都是单炉配置,主要原因是气化炉投资大,体积大。一旦气化炉停车,下游装置都将受其影响。截止到2012年,经过10年的摸索,多家壳牌煤气化装置全年累计运行时间超过300 d,最长341 d,连续4年超过330 d。

图1 典型的SCGP工艺流程简图1—气化炉;2—膜式蒸发器;3—合成气冷却器;4—蒸发器1;5—蒸发器2;6—中压汽包;7—循环气压缩机;8—高温高压飞灰过滤器

和SCGP不同的,GE水煤浆气化炉是水煤浆进料(见图2),气化炉炉体为炉砖,合成气下行水激冷,然后到洗涤塔洗涤,然后合成气送去变换。由于烧嘴和炉砖的寿命较短,大多运行40~60 d就必须停炉更换烧嘴。如神华包头气化岛设计为5开2备,平均每月需检修2台气化炉,而且备炉的检修质量也直接影响气化炉的运行周期。

显然,SCGP单台气化炉的可靠性要远高于GE水煤浆气化炉,然而GE水煤浆通过优化气化炉的组合配置,如3备1、4备1、5备1、5备2等各种不同的备用配置,使其气化装置的综合可靠性接近100%。

图2 典型的单列GE水煤浆工艺流程简图1—棒磨机;2—出料槽;3—煤浆槽;4—气化炉;5—碳洗塔;6—高闪罐;7—低闪罐;8—真空闪罐1;9—真空闪罐2;10—沉降槽;11—压滤机;12—灰水槽;13—除氧器;14—灰水加热器;15—渣锁斗;16—捞渣机

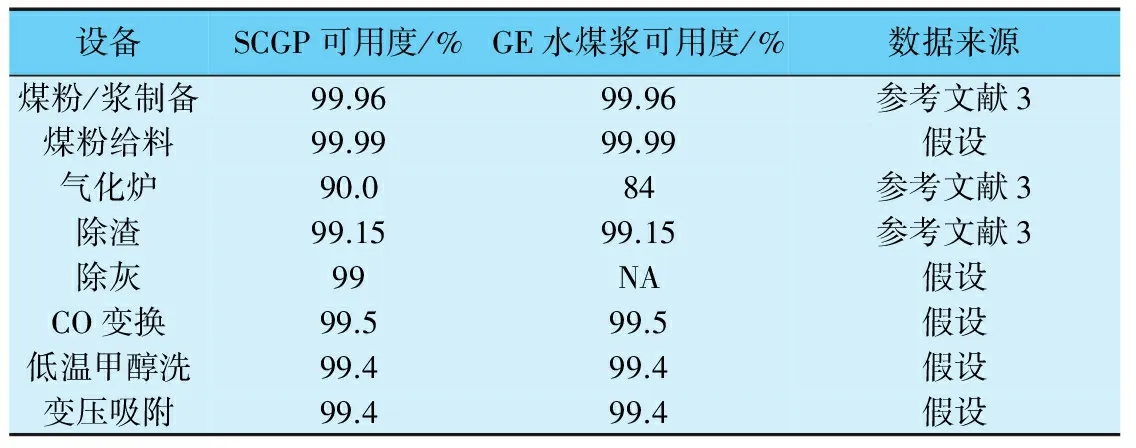

SCGP和GE水煤浆的各单元可靠性参数见表1,其中SCGP的各设备研究数据较少,采用部分假设的方法。对单炉的SCGP和3备1的GE水煤浆进行可靠性计算。

表1 煤制氢系统中各设备的可靠性参数

经过计算,单列SCGP的气化综合可用度为87.2%。而采用3备1的GE水煤浆气化炉的气化综合可用度按照表决系统计算,3备1的设计等于4×33%的设计,可用度为91.1%。采用备炉的配置以后,气化岛的可靠性较之单炉设计增加,如2016年齐鲁石化GE气化岛连续运行550 d。

因此,SCGP的单炉设计是其可靠性低的根本原因。在气化装置的设计和选型时,应根据工艺条件和需求,选择备炉的设计才是首选。

3 几种不同配置的SCGP设计的可靠性分析

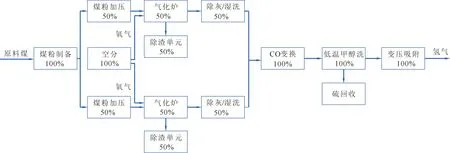

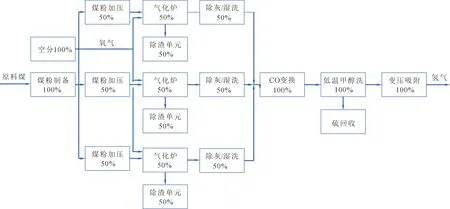

对典型的煤制氢流程,笔者分别按照SCGP气化部分1×100%配置(见图3)、2×50%配置(见图4)和3×50%配置(见图5)进行对比。

图3 配置1:单系列的SCGP配置

图4 配置2:气化炉2×50%的SCGP配置

图5 配置3:气化炉3×50%的SCGP配置

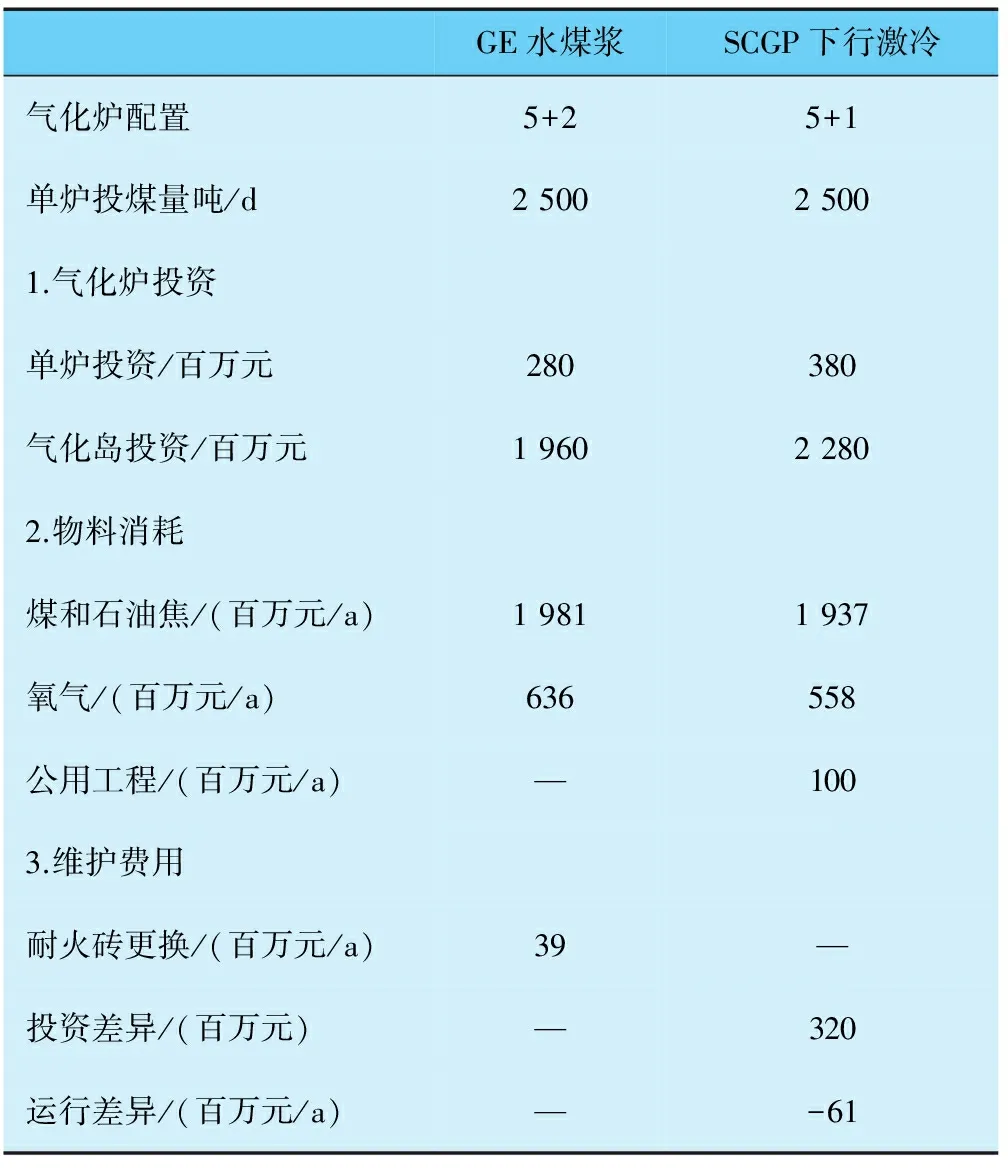

经过计算,不同配置的SCGP的可靠性计算结果见表2。SCGP下行激冷与GE水煤浆的投资/运行成本比较见表3。

表2 SCGP系统不同配置可靠度计算表

表3 SCGP下行激冷和GE水煤浆的投资/运行成本比较

从表2可以看出,2×50%配置的SCGP气化岛设计,等效100%负荷的可用度比单炉设计可靠性低。3×50%配置的SCGP气化岛设计,可用度高达96%。因此,SCGP设计备炉可有效提高气化岛的可靠性。值得注意的是,2×50%的气化岛设计,等效50%可用度达到97.4%,这是因为此时等价于气化炉备炉设计,但这对化工装置也有实际意义,因为当气化岛停机导致下游全系列装置停车时,一次装置重新启动也要花费100万~200万元。

2013年,Shell推出2种新的SCGP工艺,分别是上行水激冷流程和下行水激冷流程。这2种工艺的投资较废锅流程下降很多,在南京惠生、金新化工都有应用。壳牌近年也在国内认证了很多国产设备,因此,随着国产设备的普及,气化炉的投资还可以大幅度下降。

从表3可以看出,SCGP下行激冷流程在设计备炉的条件下,考虑投资和维护成本,较之GE水煤浆也有优势。

4 优化SCGP配置获得最大可靠性的设计

在SCGP的设计中,磨煤属于可靠性较低的单元,需配合气化炉的设计以获得最大的可靠性。理论上,在每一级并联上100%的设备,综合可靠性肯定增加,但是增加备用设备的同时,必然导致投资的增加,因此,在工程上经常面临的困难就是如何用有限的预算,获得最大的可靠性。

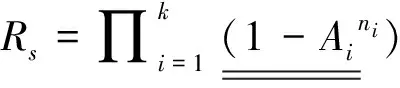

为简化数学模型,假设磨煤模块1、气化模块2、净化及变压吸附模块3,各模块之间互相独立,就是说各单元不会相互影响可靠性,同时维修也是独立的,式中Rs为系统可靠性。

全厂的可靠性模型为:

投煤量1 000 t/d的SCGP下行激冷流程的单炉投资为2亿元,可用度为0.87,单套煤粉制备系统的投资为0.4亿元,可用度为0.9,下游变换、低温甲醇洗及变压吸附的总投资为8亿元,等效可用度为0.95,全厂的总投资预算为15亿元,则煤粉制备单元为A1=0.9,失效概率为q1=0.1,气化炉为A2=0.87,失效概率为q2=0.13,下游系统为A3=0.95,q3=0.05。各单元的费用为:c1=0.4,c2=3,c3=8。

由模型得到:

Max(1-q1n1)(1-q2n2)(1-q3n3)=(1-0.1n1)(1-0.13n2)(1-0.05n3),且n10.4+n23+n38≤15。

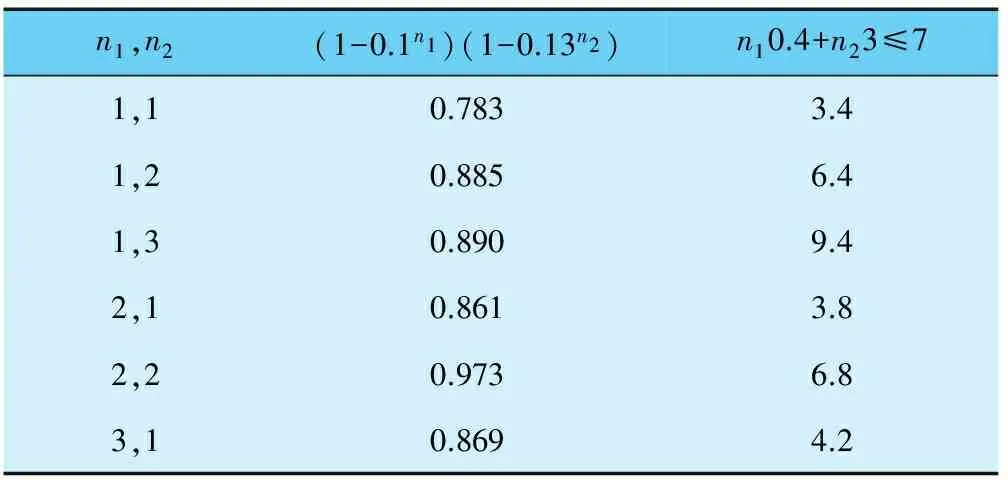

通过试凑法计算的结果见表4。

表4 计算结果

因此,当2套磨煤并联,并与2套气化炉并联时,设备的可靠性最高,综合可靠性为0.973,总的投资14.8亿元。该模型可以应用于气化炉及其内部系统配置的优化设计。

需注意的是,额外的多余度并不能使可靠性得到大幅提高,但是设备的投资会增加较多。气化炉增加一个系列后不但要增加投资,同时场地和土建等投资也应相应地增加,这些也是设计时应该考虑的。

5 结语

依据SCGP各组件的可靠性来优化气化炉的配置,获得理想的气化岛可靠性,在化工项目的初期设计选型尤其重要。依据本文的分析,采用备炉3×50%的SCGP设计,可靠性较单炉设计提高10.4%。现在,国内大部分SCGP单炉的全年累计运行已经可以超过300 d,如果有备炉设计,气化岛的运行时间还可以提高。但是考虑到设备的投资,如何设计备炉数量,也应在投资预算和可靠性之间进行平衡。另外,Shell推出的下行激冷流程,在投资方面大幅度下降,也为设计备炉提供便利。

SCGP的部件研究数据较为缺乏,除对系统可靠性研究之外,利用可靠性的思路和方法,今后也应加强SCGP部件可靠性设计的研究,这也是所有从业者今后努力的方向。

[1]宋保维.系统可靠性设计与分析[M].西安:西北工业大学出版社,2000.

[2] 郑振安.对应用壳牌煤气化工艺的工厂配置和设计的建议[J].化肥设计,2004,42(4):3-6.

[3] 闫国富.浅析GE水煤浆气化装置检修要点[J].化肥设计,2012,50(3):40-42.

[4] 牛苗任,孙永斌.GE水煤浆气化炉在线率的计算与分析[J].煤化工,2010(5):19-23.

[5] Bechtle Corporation,Global energy Inc[R].Nexant inc.gasification plant cost and performance optimization,DE-AC26-99FT40342.

[6] 李政,曹江,何芬,等.煤气化联合循环系统的可靠性分析与设计[J].动力工程,2008,28(2):314-319.

[7] 吴奇洪.煤气化装置运行总结[J].大氮肥,2012,35(3):145-149.

修改稿日期:2017-07-27

ReliabilityAnalysisandDesignofShell’sCoalGasificationProcess

LIU Wei

(AirLiquide(Liaoyang)Co.,Ltd.,LiaoyangLiaoning111003,China)

This paper analyses the reliability of the typical Shell coal gasification process from a perspective of system. Based on different configurations and given budget,this paper also discusses what kind of design can maximize the reliability. The results show that for single gasifier,the reliability of Shell coal gasification process is much higher than that of GE coal water slurry process:using 2 ×50% Shell gasifier configuration,the overall reliability is lower than single gasifier;using 3 ×50% gasifiers configuration,however,the reliability is 10.4% higher. The application of reliability model which has been optimized can be used for reference in the design of gasifier and its internal auxiliary units.

Shell coal gasification process,reliability design,reliability analysis,availability,reliability optimization model

10.3969/j.issn.1004-8901.2017.05.008

TQ546

A

1004-8901(2017)05-0029-05

doi:10.3969/j.issn.1004-8901.2017.05.008

刘伟(1984—)男,云南曲靖人,2006年毕业于厦门大学化学工程与工艺专业,助理工程师,现主要从事煤气化、制氢技术管理工作。