干煤粉气化炉工艺烧嘴优化改进实践

,,,

(兖矿贵州开阳化工有限公司,贵州 贵阳 550300)

干煤粉气化炉工艺烧嘴优化改进实践

汤霞槐,唐高荣,米世海,陈超

(兖矿贵州开阳化工有限公司,贵州 贵阳 550300)

介绍了兖矿贵州开阳化工有限公司三喷嘴干煤粉气化炉运行中工艺烧嘴出现的问题,对原因进行研究分析,提出改进方向及具体的改造措施,并对实施后的效果进行相应介绍。

干煤粉;气化炉;工艺烧嘴;优化改进

气化装置是煤化工产业的龙头装置,贵州开阳化工有限公司(以下简称“开阳化工”)针对贵州当地“三高煤”(高灰、高灰熔点、高硫分)的特点,开发出了以西南地区原煤为主要原料的干煤粉气化技术,兼具干粉煤气化与水煤浆气化技术优点,为“三高煤”的清洁高效利用提供了新的方向。开阳化工50万t/a合成氨装置中设置2台气化炉,不设备炉,日投煤量1 200t/d,操作压力4.0 MPa(a),合成气有效气产量(CO+H2)70 000 Nm3/h,合成气出口压力3.8 MPa,出口温度205~207 ℃,含尘量0.5~0.8 mg/Nm3,合成气水汽比1,气化炉比氧耗340 Nm3/kNm3,比煤耗650 kg/kNm3,冷煤气效率80%,碳转化率达98%。

作为国内首套“三高煤”干煤粉气化工业化装置,气化炉自投运以来,不可避免地出现了一些问题,制约着气化装置的长周期、稳定运行。围绕气化装置在试车及后期运行中出现的问题,开阳化工组织技术攻关,针对工艺烧嘴偏喷导致抓钉烧蚀、挂渣困难、引发热通量波动大等突出问题,开展了烧嘴结构及通道流场优化研究,逐步完善了改进方案。在此基础上,于2016年1月及2017年2月间,先后对2台气化炉进行了优化改造,解决了影响气化炉长周期、稳定运行的问题。

1 优化改进

1.1 工艺烧嘴结构概述[1]

烧嘴是气化炉本体的关键设备,其中,工艺烧嘴的数量与布置方式是气化炉设计的核心所在。开阳炉采用了创新的“3+1”顶置多烧嘴技术,即1个点火烧嘴(长明灯)加3个工艺(煤粉)烧嘴,点火烧嘴位于中心,3个煤粉烧嘴围绕点火烧嘴以120°均匀分布。工艺烧嘴采用夹套式设计,分为进氧气通道、进煤粉通道、进冷却水通道、出冷却水通道4个压力室。氧气通道位于烧嘴中心,煤粉通道位于内外夹套中间环隙,环隙设有外壁支撑,3个煤粉通道均布在该环隙空间。煤粉进入烧嘴后沿通道向下,从底部出口喷出,沿螺旋轨道旋转进入气化炉,与中心通道来的氧气进行充分混合后反应。

1.2 工艺烧嘴通道改进

1.2.1 存在的问题

工艺烧嘴初始设计时,在煤粉通道入口外壁支撑处设有垛口式结构,该结构的设计初衷是通过对煤粉载气的破旋,使煤粉在3个煤粉通道均匀分布。初始设计时,假定煤粉清洁度较好,几乎无杂质,因而通过上述垛口式结构可以达到理想的分布效果。但在实际使用过程中,因煤炭转运、储存及破碎、制粉流程较长,煤粉中掺杂一定的杂质是难以避免的,煤粉由通道输送至烧嘴时易在垛口处堆积,造成烧嘴通道入口处局部堵塞,进而造成烧嘴偏喷。2015年B#炉反复出现热通量波动大、操作困难的现象,严重时因煤粉流量归零触发ESD停车。在后期检查中,发现水冷壁局部抓钉烧蚀,不得不进行修补。经分析发现,该垛口式结构造成了烧嘴的易堵、偏喷,持续运行后造成水冷壁挂渣困难、热通量波动大,其结构需要进行优化改进。

1.2.2 优化改进方案

针对上述问题,技术攻关团队联系设计院校进行了流场分析研究,计划对烧嘴结构进行局部调整。经模拟分析,提出了将该垛口结构取消及将烧嘴通道由平直改为带坡度的设想。2016年元月系统大修时,将B#炉3个煤粉烧嘴的垛口结构切掉,并在外壁上打磨出约15°坡度,使煤粉入烧嘴由垂直进入改为带锥形角进入。开车后实际运行中未再反复出现热通量波动大的问题,后期更换烧嘴时检查,未发现烧嘴通道有煤粉堵塞,水冷壁挂渣良好。对比初始设计及改进后的使用效果,实践表明,通过对烧嘴通道流场的分析研究,对工艺烧嘴结构进行优化改进,较好地解决了工艺烧嘴易堵、偏喷的问题。

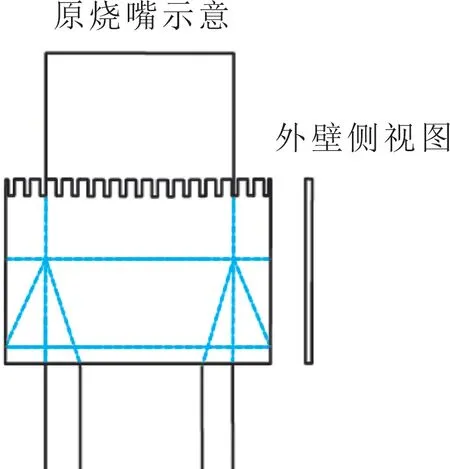

图2 原烧嘴带垛口示意

图3 烧嘴切除垛口后示意

1.3 工艺烧嘴膨胀节改进

初始设计时工艺烧嘴根部设置有膨胀节,目的是减少烧嘴在运行中所受的热应力以保护烧嘴,但在实际应用中,因膨胀节承压性差(最高耐压0.2 MPa(a)),而气化炉在开停车过程中,压力变化较快,因膨胀节内外压差过高,极易造成其受力损坏,从而使烧嘴冷却水大量泄漏,危及气化炉运行。

针对该问题,技术团队经过监测数据的分析论证,认为在运行时工艺烧嘴所承受热应力不足以对烧嘴造成损坏,在该处设置膨胀节的实际意义不大,可以大胆假设将其取消。2015年5月对2台炉的烧嘴膨胀节改造后,经反复观测验证,工艺烧嘴运行正常,未再出现过烧嘴冷却水严重泄漏的事故,保证了气化炉的平稳运行。

图4 原带膨胀节的烧嘴

图5 取消膨胀节后的烧嘴

1.4 工艺烧嘴头部优化改进[2]

1.4.1 存在的问题

工艺烧嘴在运行时,受煤粉冲刷及炉膛内高温辐射,头部磨损烧蚀难以避免;同时因使用高硫煤,合成气中H2S含量高,对烧嘴有较强的腐蚀作用。前期运行时,一般运行3个月后,烧嘴头部耐火料大部分已被冲刷烧蚀,用以固定耐火料的抓钉亦被严重烧蚀,同时中心氧枪头部内侧因应力作用产生了近1/2圈的裂纹。中心氧枪发生变形后造成与外环间隙不等距,煤粉因此发生偏喷、雾化效果下降,导致水冷壁挂渣不均、碳转化率降低。

1.4.2 优化改进方案

针对上述情况,开阳化工经交流考察及实测论证,认为造成烧嘴头部损坏的主要原因为烧嘴头部与外夹套材料材质等级(602CA与904L)不能完全适应现有使用环境。为此,改用Inconel718与Inconel600材质,并将烧嘴头部整体挖出成型,以此消除因机加工及焊接等因素引起的潜在应力。经提高材质等级和改进制作工艺后,烧嘴使用周期延长至185 d,解决了烧嘴寿命短、制约系统长周期运行的问题。

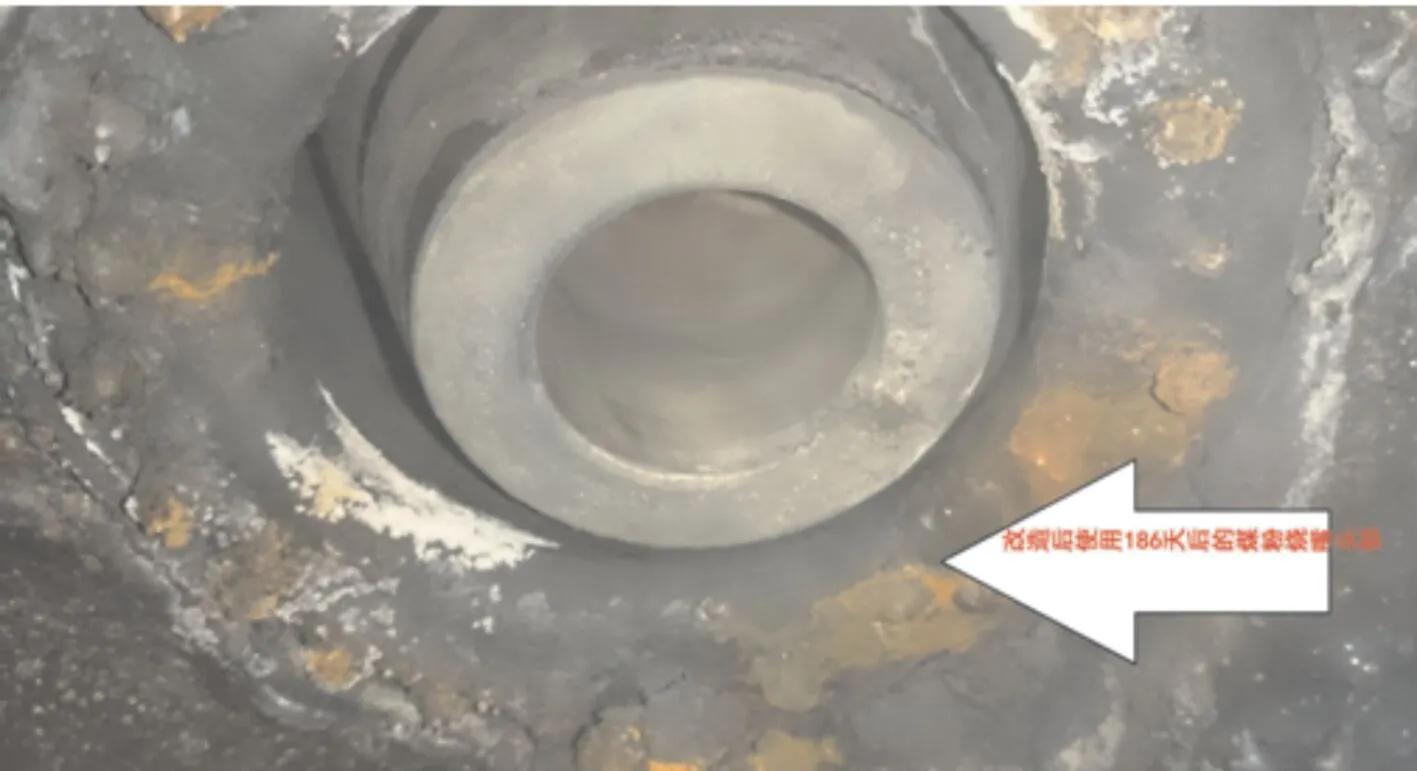

图6 改造前使用3个月后的工艺烧嘴

图7 改造后使用185 d后的煤粉烧嘴头部

2 优化改进效果

2016年1月,利用系统大修机会,对B#炉先期实施了以上优化改进。2016年5月,利用短停机会进炉检查,未发现烧嘴偏喷、抓钉烧蚀损坏状况,水冷壁挂渣效果良好,后期操作中亦未出现挂渣困难、水冷壁热通量高等问题。借鉴B#炉的成功经验,2017年2月系统大修时对A#炉进行了同样改进。

通过对优化改进前后的气化炉进行交叉验证,主要围绕水冷壁热通量、水冷壁挂渣情况及合成气有效气等工艺指标,对整套气化装置的长周期、稳定运行效果作出评价,双炉优化改进前后工艺运行参数对照见表1。

表1 双炉优化改进前后工艺运行参数对照

上述各项数据表明,工艺烧嘴优化改进后,气化炉在良好的反应氛围内运转,提高了碳转化率,大大降低了灰渣可燃物,提高了有效气成分,增加了气化炉的有效运行时间,具备了气化炉安全、稳定、长周期、经济运行的条件。改进后运行至今的实践表明,以下改进取得了成功:①通过对烧嘴流道及流场分布进行模拟分析,在此基础上对烧嘴结构形式进行调整,解决了烧嘴偏喷问题,使流场分布更为合理、水冷壁挂渣效果好、水冷壁热通量正常可控;②通过对烧嘴头部的改进,解决了其使用寿命短的问题,实现了气化炉的经济运行。

3 效益分析

3.1 经济效益

2台气化炉工艺烧嘴等优化改进项目的顺利实施以及一年多的运行实践表明,优化改造取得了显著效果。鉴于气化系统的安全、稳定、长周期运行,带来明显的经济效益。与去年同期相比,杜绝了非计划停车,截至目前,已实现增产合成氨2万 t,创效2万 t×2 500元/t=5 000万元(以销售收入计)。

3.2 社会效益

开阳化工三喷嘴干煤粉气化炉为目前国内首套工业化运行装置,开阳化工通过采取“改进一台、验证一台”的稳妥做法,利用系统大修机会先后完成2台气化炉工艺烧嘴的优化研究与应用,在气化炉工艺烧嘴结构方面做出了一些创新尝试,在生产实践中取得了良好的效果,为合成氨装置的稳定运行提供了技术保障。三喷嘴干煤粉气化技术的成功运用以及对关键设备的后续优化改进升级,为贵州、山西、内蒙古等省份存在的劣质煤就地转化提供了强有力的技术支持。

[1]赵元琪,杨会军,陈鹏程,陈杰,黄占宏.GSP气化炉国产化烧嘴结构优化及性能分析[J].煤化工,2016(4):44-48.

[2] 郑忠利,贾勇,龚双喜,安晓熙.水煤浆气化工艺烧嘴使用寿命的分析与探讨[J].氮肥技术,2013(5):38-40.

修改稿日期:2017-06-30

PracticeoftheImprovementoftheTechnicalBurnerofGasifierwithDryPulverizedCoal

TANG Xia-huai,TANG Gao-rong,MI Shi-hai,CHENG Chao

(GuizhouKaiyangChemicalIndustryCo.,Ltd.,GuiyangGuizhou550300,China)

This paper introduces the problems of technical burner that happened when the gasifier of dry pulverized coal was operated in Guizhou,Kaiyang Chemical Industry Co.,Ltd. The authors,after analyzing the problems,put forward the improvement direction and specific solving methods,as well as discusses the the outcome after the practice.

dry pulverized coal;gasifier;technical burner;improvement

10.3969/j.issn.1004-8901.2017.05.016

TQ545

B

1004-8901(2017)05-0056-03

doi:10.3969/j.issn.1004-8901.2017.05.016

汤霞槐(1976年—),男,浙江衢州人,2006年毕业于华东理工大学工程专业,工程师,硕士,现任开阳化工有限公司生产技术部副部长。