1000MW超超临界燃煤锅炉低NOx燃烧优化试验研究

宋华伟, 李允超, 李 凯, 张海珍, 李鹏辉

1000MW超超临界燃煤锅炉低NOx燃烧优化试验研究

宋华伟, 李允超, 李 凯, 张海珍, 李鹏辉

(华电电力科学研究院,浙江 杭州 310030)

为实现锅炉低NOx燃烧优化,在某1000MW对冲燃烧的锅炉省煤器出口水平段烟道建立试验平台。通过改变氧量、OFA挡板开度、二次风配风及燃烧器投运方式,研究不同工况下NOx生成特性。结果表明,氧量变化对炉膛火焰温度的影响不大,燃料型NOx的生成是影响NOx排放量的主导因素,热力型NOx的影响几乎可以忽略。随着OFA挡板开度增大,炉内火焰的平均温度水平下降,省煤器出口NOx排放浓度下降,CO体积浓度上升。OFA全开时,NOx排放浓度虽然能控制在较低的水平,但CO体积浓度急剧上升,兼顾NOx排放浓度和锅炉运行的经济性,建议燃尽风风门挡板开度控制在80%左右。对比四种配风方式,正塔配风下煤粉燃尽率和炉内火焰的平均温度水平最高,且NOx排放浓度不高,仅比束腰配风高3.57%。投运下层燃烧器比投运上层燃烧器NOx排放质量浓度降低了16.82%,减少上层燃烧器投运,有利于分级燃烧并抑制NOx的生成,也可在一定程度上降低炉膛出口烟气温度,对控制屏式受热面的结焦有利。

对冲燃烧; 低NOx; 分级燃烧

0 引言

大气中的NOx不仅污染环境,严重时还会危害人类健康。而燃煤电站锅炉作为大气NOx的重要来源之一,面对越来越严格的大气污染物排放标准,炉外脱硝的运行成本日益攀升,因此积极探讨炉内的低氮燃烧技术具有重要的意义。低NOx燃烧是目前实现炉内降NOx比较成熟的技术手段之一,可以将炉内NOx降低50%-80%[1],极大的降低烟气脱硝装置的运行成本。钟北京等[2]很早就研究了煤粉分级燃烧以实现炉内的低NOx排放,提出4级燃烧的组织原则。文献[3-5]中空气分级燃烧降低NOx的试验表明,空气分级燃烧可明显降低NOx排放,且锅炉结渣没有显著加强,但锅炉热效率会有所下降。POHL等[6]的NOx生成理论表明,低NOx燃烧会延迟二次风的补入,降低火焰中的氧浓度,形成一定的还原氛围,从而降低炉内火焰温度,抑制NOx的生成。这违背稳定着火、强化燃烧的原则,因此锅炉燃烧优化调整中,要兼顾低NOx和燃烧的稳定性。肖海平等[7]在某300MW燃煤锅炉上进行燃烧调整试验结果表明,炉内的火焰温度随氧量变化不大,燃料型NOx的增加导致NOx排放量上升;束腰配风优于正塔配风和均匀配风。徐璁等[8]对配风方式的数值模拟研究表明适当提高燃尽风配风比例,可以降低主燃区过量空气系数,增强还原性,另外补入的低温燃尽风可以稀释烟气温度和NOx体积分数。文献[9]的实验研究表明低挥发分煤粉在燃烧过程中氮氧化物的生成主要在燃烧初期,煤粉燃烧后期NOx生成基本停止。刘健全等[10]对某1000MW超超临界对冲旋流燃烧锅炉NOx生成特性进行数值模拟,发现同负荷下,投运下层燃烧器数量较多时NOx排放量明显下降。李均等[11]在某300MW四角切圆燃烧煤粉炉上的数值模拟结果表明:高挥发分和含氮量高的煤,NOx生成浓度较高;煤粉细度高有利于降低NOx浓度;低负荷下,NOx排放浓度低;倒塔型配风有利于降低NOx生成。

下面以某1000MW超超临界OPCC新型低NOx旋流煤粉燃烧器锅炉为对象,研究了氧量、OFA挡板开度、二次风配风及燃烧器投运方式等因素的变化对NOx生成特性的影响,探究炉内低NOx燃烧的最佳运行参数,为机组的运行提供一定的依据。

1 试验方法

1.1 设备简介

锅炉型号为DG3130/27.46-II2,超超临界参数、单炉膛π型结构、对冲燃烧、干排渣、变压直流炉。炉膛宽深为33973mm×15558mm,炉膛容积热负荷78.86kW/m3,截面热负荷4.59MW/m2,炉膛出口烟温989℃。24只燃烧器分3层对称布置在前、后墙上。燃烧器的上方共布置了2层燃尽风,一层侧燃尽风,共4只,分布在前后墙四个角;另一层燃尽风,共16只,前后墙各8只。锅炉二次风采用风箱配风,风箱又被分隔成几层独立的风室,每层燃烧器及燃尽风所需风量是通过调节安装在风箱各层风室两侧入口处的风门挡板的开度来实现的。

图1 旋流煤粉燃烧器简图

旋流煤粉燃烧器结构如图1所示,煤粉燃烧器将燃烧用空气分为同心的四股风,沿径向从内到外分别为中心风、一次风、内二次风和外二次风,分阶段喷入炉内,实现空气的分级燃烧,抑制NOx的生成。一次风管中布置有煤粉浓缩器,浓缩器使煤粉气流产生径向分离。内二次风通道内布置有固定式轴向旋流器,叶片倾角60°,使经过的二次风产生旋转,可通过手动调节套筒式内二次风门开度调节内二次风量。外二次风可通过调节切向布置的叶轮式风门挡板,得到适量的外二次风和外二次风旋流强度。

1.2 试验方法

在省煤器出口水平段烟道搭设试验平台,锅炉运行满足试验条件后,保持负荷稳定,采集原煤样品,2h后开始试验。采用T型热电偶测量烟气温度,热电偶为I级精度。采用Testo350烟气分析仪测试省煤器出口烟气中氧气、NO和CO体积分数。试验过程中飞灰和炉渣试样每30min采集一次。采用便携式红外测温仪通过不同位置处的观火孔,测量炉内火焰温度,前墙大屏区域分布有12个观火孔,燃尽风区和三层燃烧器区,每层6个观火孔,对称分布在炉膛左右两侧墙上。对各参数的测量数据求平均值,将NOx浓度折算到标态6%氧量下,同一标高所测温度的平均值表示该标高处的火焰平均温度。试验中煤质稳定,煤质特性分析见表1。比工况1上升了18.8%。

表2 不同氧量下的试验结果

表1 煤质工业分析和元素分析表

对于燃煤锅炉,煤燃烧过程中产生的NO x中燃料型NOx质量分数占70%-85%,热力型NOx体积分数占15%-25%,很少一部分为快速型NOx。热力型NOx来源于空气中的氮,在高温下氧化生成,与炉内火焰温度密切相关。而燃料型NOx是燃料中的含氮化合物在燃烧中氧化生成,主要受氧浓度的影响。表2中燃烧器区域附近火焰温度随氧量的变化不明显,说明NOx的生成主要与氧量有关,以燃料型NOx为主。煤粉在燃烧初期,煤中的含氮化合物热解,释放出一定量的中间产物NH3和HCN,与周围的氧发生反应生成NO,反应过程如下:

HCN+O2→ NO+…;

NH3+O2→ NO+…。

NH3和HCN同时具有一定的还原性,当周围还原性气氛较强时,发生如下反应:

HCN+NO→ N2+…;

HCN→ NH3+…;

NH3+NO→ N2+…。

国外的一些研究[12-13]表明:NH3和HCN对NO的还原速率大于向NO的转化速率,二者存在着竞争关系,与燃烧环境的氧浓度有关。因此适当降低氧量,增强反应区域的还原性氛围,有利于NO还原生成分子N,抑制燃料型NO x的生成量。

不同氧量工况下炉内火焰平均温度变化不大,热力型NOx的生成对NOx排放的影响几乎可以忽略。随氧量的增加,燃料型NOx生成才是影响NOx排放浓度的主导因素。

另外在氧量较低时,省煤器出口CO的体积分数快速攀升,说明炉内煤粉燃烧不充分,不完全燃烧热损失增加。因此在追求炉内低NOx燃烧效果的同时,要兼顾锅炉运行的经济性,运行氧量保持在2.2%整体效果比

2 试验结果分析

2.1 氧量对NOx生成特性影响

试验负荷稳定在1000MW,磨煤机投运ABCDE,上中下三层燃烧器对应的二次风挡板开度分别为50%、80%、80%,OFA挡板开度100%。不同氧量下的试验结果见表2。

NOx排放浓度随氧量的增大而增加。氧量2.0%时,NOx排放浓度288mg/m3,氧量2.2%,NOx排放浓度增加了6.3%,而烟气中氧量增加到3.0%时,NOx排放浓度相较理想,以后讨论NOx生成特性的影响因素,氧量均设定在2.2%。

2.2 OFA对NO x生成特性影响

试验负荷稳定在1000MW,磨煤机投运ABCDE,上中下三层燃烧器二次风挡板开度分别为50%、80%、80%,锅炉氧量保持在2.2%,调节燃尽风挡板开度在40%、60%、80%、100%,不同燃尽风挡板开度下炉内温度、NOx排放质量浓度及CO体积浓度变化见表3。

表3 不同燃尽风挡板开度试验结果

工况4燃尽风开度40%时,NOx排放浓度403mg/m3;工况6燃尽风开度80%时,NOx排放浓度相比工况4下降了21.34%,工况2燃尽风全开时,NOx排放浓度比工况6降低了5.99%,说明提高燃尽风量对降低NOx排放浓度,效果还是很明显的。

图2 不同OFA挡板开度下炉膛截面烟气平均温度沿炉膛高度分布

沿炉膛高度方向的烟气平均温度随OFA挡板开度的变化如图2所示。从图中可以看出,随着OFA挡板开度的增大,炉内火焰平均温度逐渐下降。四种OFA挡板开度工况下,炉内温度沿炉高方向的变化趋势基本是一致的,即随炉高增加快速上升,在标高40m上层燃烧器位置附近,炉内火焰平均温度最高,说明炉内燃烧的火焰中心在该位置附近。随着炉膛高度的上升,烟气与周围水冷壁等受热面辐射传热量的增加,烟气温度开始下降。另外在OFA挡板全开的情况下,燃尽风区及屏区的烟气温度相比OFA开度80%的工况有所回升,这是由于在OFA挡板全开时,主燃区风量不足,煤粉燃烧不充分,未燃尽的焦炭在燃尽区的二次燃烧,使烟气温度在得到一定的回升。在一定的过量空气系数下,燃尽风量比例的增大,会直接减少煤粉燃烧器区的二次风量,减缓煤粉颗粒与空气充分混合,使煤粉颗粒在主燃烧区燃烧不完全,该区域火焰平均温度下降,而热力型NOx的生成对温度的敏感度较高,从而也在一定程度上抑制了NOx的生成。

图3为NOx排放质量浓度和CO体积浓度随OFA挡板开度变化曲线。从图中可以看出,NOx排放质量浓度随燃尽风挡板开度增大而逐渐降低,而CO的体积浓度则随OFA的增大而增加。文献[14]研究还表明CO的存在能够催化NOx与煤焦的还原反应。说明OFA挡板开度较大时,炉内还原性氛围强,利于降低NOx排放浓度。燃尽风全开时,NOx排放浓度虽然能控制在较低的水平,但CO体积浓度急剧上升,炉内不完全燃烧热损失较大,对锅炉运行的经济性带来一定的影响。综合考虑炉内CO、NOx的浓度分布情况,OFA挡板开度80%时,NOx排放浓度较低且CO的体积浓度不高。

图3 不同工况NO x排放质量浓度和CO体积浓度变化曲线

2.3 二次风配风方式对NO x生成特性影响

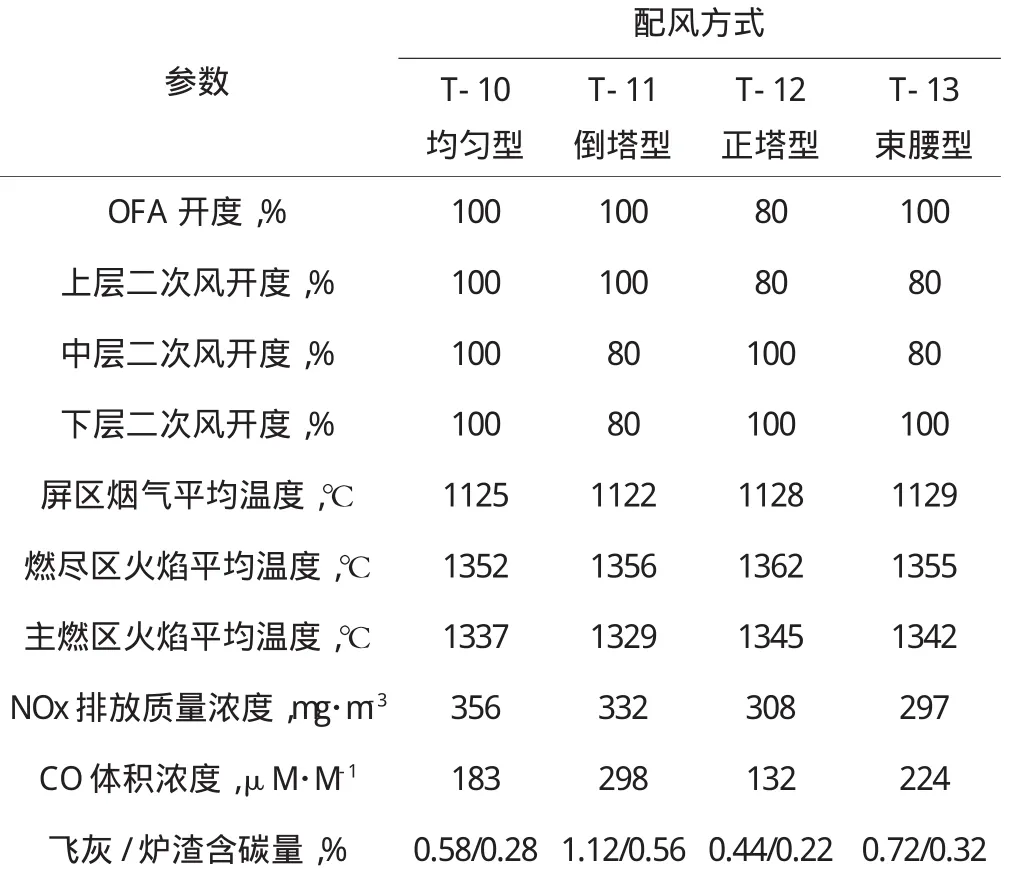

为探究最优的二次风配风方式,试验选择了四种不同的二次风风门挡板开度组合,试验期间负荷稳定在1000MW,省煤器出口氧量2.2%,各试验工况的风门开度及试验结果见表4。

表4 不同二次风配风方式试验结果

均匀配风的NOx排放浓度356mg/m3,正塔配风的NOx排放浓度相比均匀配风下降了11.52%,而束腰配风烟气中NOx排放浓度最低,下降了16.57%。至于倒塔配风,二次风风量沿炉膛高度方向呈“上大下小”的形态,一方面使得煤粉在炉内高温区的停留时间缩短,另一方面燃烧器区域中、下层二次风量的减少,氧量不足引起煤粉燃烧不充分,火焰温度低于其他三种配风方式。倒塔配风的NOx排放浓度虽比均匀配风稍低,但排烟中CO体积浓度是最高的,后面在对二次风配风方式的研究中不再考虑倒塔配风。

均匀配风的二次风分布沿炉高方向均匀无差,这与低NOx燃烧中空气的分级燃烧不符。在煤粉燃烧初期,燃烧器区域补入充足的二次风,有利于提高煤粉颗粒燃尽,但也给燃料型NOx的大量生成创造了条件。

正塔配风中层和下层燃烧器的二次风大,上层燃烧器二次风和燃尽风较小。主燃区大量的二次风送入,能及时补充燃烧所需氧气,同时对离析煤粉和未燃尽的焦炭产生一定的托举作用,减小炉渣飞灰含碳量,利于煤粉燃尽。炉内还原性氛围弱,必然会引起部分燃料型NOx的生成,另外正塔配风方式下燃烧器区域附近火焰平均温度为1345℃,比其它几种配风方式都要高,这给热力型NOx生成创造了条件,使正塔配风下NOx排放浓度稍高于束腰配风。

束腰配风的二次风分布“两头大、中间小”,中间的上层和中层燃烧器的二次风较小,两头的下层燃烧器二次风和燃尽风较大。束腰配风可以降低燃烧器区域附近的氧量,抑制燃料型NOx的生成,另外燃尽风全开,能及时补充空气,提高煤粉的燃尽率,同时混入的冷空气也能一定程度上抑制热力型NOx生成,但未燃尽的煤粉在燃尽风全开时也不能完全燃烧,所以束腰配风下的未完全燃烧热损失高于正塔配风。

对比四种配风方式,正塔配风下煤粉燃尽率和炉内火焰的平均温度水平最高,但NOx排放浓度不大,说明合理的二次风配风和炉内氧量分布能取得较低的NOx排放浓度和较高的锅炉效率。

2.4 不同燃烧器投运方式对NOx生成特性影响

试验选取连续三天的800MW负荷,通过切换磨煤机,进行了三种不同的燃烧器投运组合方式的对比试验。工况16为停运上层燃烧器CF,工况17为停运中层燃烧器BE,工况18为停运下层燃烧器AD。试验期间维持燃尽风、二次风风门挡板和运行氧量不变,试验结果见表5。

表5 不同燃烧器投运方式试验结果

工况16停运上层燃烧器时,燃烧器区域下部煤粉多,煤粉在炉内燃烧的停留时间较长,燃烧充分。工况16主燃烧区炉膛火焰平均温度要高于其他两种工况。而在燃尽风区域,工况18的炉膛截面平均烟气温度高于工况16和工况17,其主要原因是煤粉的投入变为燃烧器上层和中层,煤粉燃烧热量的释放从炉膛下部改变为炉膛中部释放。工况16的NOx排放质量浓度最低,与工况18相比,NOx排放质量浓度从243mg/m3降低至202mg/m3,降低了41mg/m3,相对降低幅度为16.82%。这是由于停运上层燃烧器延长了煤粉停留在还原氛围中的时间,沿炉高方向的空气分级较明显,有利于分级燃烧并抑制NOx的生成[15-16]。煤粉停留时间的差异也影响了煤粉的燃尽,工况16燃烧器运行方式下,煤粉燃尽度最高,飞灰炉渣含碳量最低。与工况18相比,飞灰含碳量降低了28.26%。另外工况16-工况18屏区烟气温度分别为1059℃、1062℃和1078℃,这意味着停运上层燃烧器可以在一定程度上降低炉膛出口烟气温度,对控制屏式换热面的结焦有利。

考虑到三种不同燃烧器运行方式下的炉膛出口烟气温度、NOx的排放质量浓度及锅炉的未完全燃烧热损失,中低负荷时在燃烧情况和设备运行条件允许情况下,可以减少上层燃烧器投运,这也有利于分级燃烧并抑制NOx的生成。

3 结语

目前国内在低NOx煤粉燃烧器、高效催化剂等方面的研究较多,也比较成熟,但对炉内燃烧方面的运行经验尚存在不足,为降低NOx排放浓度,大都采用多喷氨或尿素的运行手段,造成氨逃逸超标、下游空预器堵塞严重等问题。本文通过调整氧量、OFA挡板开度、二次风配风及燃烧器投运方式,研究了炉内NOx的生成特性。通过优化调整,炉内燃烧特性得到明显改善,在保证低NOx燃烧的同时,锅炉热损失不增大,为国内百万超超临界机组提供一定的运行经验和技术支撑。

[1]党帅,钟北京,袁振.130t煤粉炉内煤制气还原NOx的反应机理与CFD耦合计算[J].化工学报,2012,63(8):2544-2550.

[2]钟北京,傅维标.锅炉低NOx排放煤粉分级燃烧的优化[J].燃烧科学与技术,1997,3(2):169-174.

[3]冯兆兴,安连锁,李永华,等.空气分级燃烧降低NOx排放试验研究[J].中国电机工程学报,2006,26(25):88-92.

[4]赵琛杰,周俊虎,刘建忠,等.水煤浆空气分级燃烧及NOx排放特性试验研究[J].中国电机工程学报,2011,31(8):13-17.

[5]旷金国,林正春,范卫东.空气分级燃烧中灰含量对烟煤NOx排放特性的影响[J].燃烧科学与技术,2010,16(6):553-559.

[6]POHL J H,SAROFIM A F.Devolatilization and oxidation of coal nitrogen[C]//Proceedings of 16th Symposium(internationa1) on Combustion.The Combustion Institute,Pittsburgh,1976:491-501.

[7]肖海平,张千,王磊,等.燃烧调整对NOx排放及锅炉效率的影响[J].中国电机工程学报,2011,31(8):1-6.

[8]徐璁,王智化,许岩韦,等.优化配风对NOx生成的影响[J].燃烧科学与技术,2016,22(3):241-246.

[9]陈瑶姬,周志军,周宁,等.贵州无烟煤的燃烧动力学特性NOx生成机制试验研究[J].中国电机工程学报,2011,31(20):52-59.

[10]刘建全,孙保民,白涛,等.稳燃特性对1000MW超超临界锅炉NOx排放特性影响的数值模拟[J].机械工程学报,2011,47(22):132-139.

[11]李钧,阎维平,李春燕,等.基于数值计算的煤粉锅炉NOx释放规律研究[J].中国电机工程学报,2009,29(23):13-19.

[12]Bratek K,Bratek W,Gems-Piasecka I,et a1.Properties and Structure of Different Rank Anthracites[J].Fuel,2002,81(1):97-108.

[13]Hill S C,Smoot L D.Modeling of Nitrogen Oxdies Formation and Destruction in Combustion Systems[J].Progress in Energy and Combustion Science,2000,26(4-6):417-458.

[14]钟北京,施卫伟,傅维标.烟煤焦催化还原NOx实验研究[J].燃烧科学与技术,2001,1(7):44-47.

[15]钟礼今,邓坚,孙伟杰,等.低负荷下燃烧器投运方式对锅炉性能的影响[J].动力工程学报,2015,9(35):693-698.

[16]马仑,方庆艳,田登峰,等.亚临界W火焰锅炉磨煤机组合运行方式优化数值模拟[J].动力工程学报,2015,7(35):517-523.

Experimental Study on Low NOx Combustion Optimization of 1000MW Ultra-supercritical Coal-fired Boiler

SONG Hua-wei, LI Yun-chao, LI Kai, ZHANG Hai-zhen, LI Peng-hui

(Huadian Electric Power Research Institute,Hangzhou 310030,China)

An experiment platform was built on a 1000MW boiler in opposed firing pattern for low-NOx combustion optimization.The formation characteristics of NOx in different working conditions were studied by changing the oxygen concentration,air damper position of over-fired air(OFA),the distribution of second-air and combinations of burners.The results indicated that the effect of different oxygen concentrations on temperature of flue gas in furnace was very small.The formation of fuel-NOx was the leading factor of increasing NOx emission,and the effect of thermal-NOx was almost negligible.With OFA increasing,average temperature of flame in furnace and NOx emission decreased,CO volume concentration increased.When the damper position of OFA was at 100%,the NOx emission could be controlled at a low level,but the CO volume concentration rapidly became greater.Considering NOx emission concentration and economy of boiler,OFA could be controlled at around 80%.Comparing the four types of air distribution mode,pulverized coal burning rate and the average temperature of the flame in the furnace the highest level in the pagoda-shaped air distributiontype,and NOx emission concentration was not high,only 3.57%higher than the waist-shaped air distribution.The experiments also confirmed that NOx emission decreased 16.82%under the lower burner operation mode compared with the upper burner operation mode.Reducing the operation of the upper burner could inhibit the formation of NOx through pulverized coal staging combustion,and control the coking of platen super-heater by reducing furnace outlet flue gas temperature in a certain extent.

opposed firing; low NOx; staging combustion

10.3969/J.ISSN.2095-3429.2017.04.005

TM621

B

2095-3429(2017)04-0023-06

宋华伟(1987-),男,河南商水人,助理工程师,研究方向:燃煤电厂锅炉燃烧运行优化。

2017-04-14

修回日期:2017-05-27