622MW级“W”火焰锅炉机组RB试验准备及分析

张少勇, 罗昌福, 田 平, 杨博闻

622MW级“W”火焰锅炉机组RB试验准备及分析

张少勇, 罗昌福, 田 平, 杨博闻

(华电电力科学研究院,浙江 杭州 310030)

以某新建2×622 MW机组工程为例,介绍了配置有正压双进双出磨煤机制粉系统,重油油枪及双旋风筒型燃烧器的W型火焰锅炉辅机故障快速减负荷功能(简称RB)的逻辑设置,试验前的准备性试验和注意事项。对每个试验过程进行了描述,对试验中存在的问题进行了分析,并据此对逻辑进行了优化,经优化后机组RB功能可正常投运,并在运行中动作正常可靠。

双进双出; W型火焰; 快速减负荷试验; 试验准备; 逻辑优化; 重油

0 引言

辅机故障快速减负荷功能(Runback,RB)是火电机组常规配置,RB功能的稳定可靠实现,可提高机组的安全性和经济性[1]。“W”型火焰锅炉,锅炉宽度大,燃烧火焰不集中,燃料较难着火,锅炉最低不投油稳燃负荷较高,此类型锅炉的RB功能实现和普通煤粉炉有区别,目前介绍“W”型火焰锅炉RB功能的文献不多,许淼[2]、章振云等[3]介绍中间仓储制粉系统“W”型火焰锅炉RB功能,许淼[4]介绍了配有新型的双旋风筒燃料预热型煤粉燃烧器以及“乏气-燃尽风”燃烧系统的“W”型火焰锅炉的RB功能。某新建火电工程配置有双进双出磨煤机,重油油枪及双旋风筒煤粉燃烧器的“W”型锅炉,RB试验过程中出现多个问题,经讨论分析对试验中存在的问题提出了改进措施并对逻辑进行了优化,优化后机组RB功能可正常投运,并经试验验证动作正确可靠。

1 系统简介

某新建火电厂2×622MW 机组工程锅炉为亚临界压力,中间一次再热,自然循环,双拱形单炉膛,倒“U”型布置,燃烧器布置于锅炉的前(后)拱上,“W”型火焰,固态排渣锅炉。

锅炉共配有6台双进双出磨煤机,36个专门用于燃烧低挥发份煤种的双旋风煤粉燃烧器;每台磨煤机带6台煤粉燃烧器。煤粉燃烧器错列布置在下炉膛的前后墙炉拱上,前后墙各18台。燃烧器与磨煤机的连接关系如图1所示。每只煤粉燃烧器配一支蒸汽雾化重油油枪,实际出力为1t/h,用于点火、暖炉和低负荷稳燃,全炉共36支。

每台锅炉配置两台50%BMCR容量动叶可调轴流式一次风机(额定功率1.6MW,额定电流164A),两台50%BMCR容量动叶可调轴流式送风机(额定功率2.0MW,额定电流212A),两台50%BMCR容量静叶可调轴流式引风机(额定功率5.4MW,额定电流566A)及两台三分仓回转式空气预热器。

每台机组配备三台给水泵,1台30%BMCR容量的电动给水泵,2台50%BMCR容量的汽动给水泵。次风机RB和汽动给水泵RB。

图1 燃烧器与磨煤机的连接关系

2.1 RB控制回路设计

根据燃烧器的排列布置,机组的FSSS控制回路设计为:高负荷下,任一送风机,引风机或汽动给水泵跳闸后会触发RB,RB功能触发后跳磨之前逻辑会判断磨煤机运行数量,若运行磨数量大于3台,会执行跳磨程序:立即跳闸一台磨煤机,随后每隔15s跳闸一台磨煤机,直到只有三台磨运行。跳磨顺序为C、D、E磨煤机,在执行跳磨逻辑的同时每隔5s投入一对正在运行磨煤机燃烧器所对应的油枪。共投入18支油枪。一次风机RB动作后,立即跳闸一台磨煤机,随后两台磨跳闸间隔时间缩短为8s。若运行磨数量小于等于3台则不执行跳磨程序。最后剩余运行磨煤机一定要尽可能保证锅炉燃烧的平衡和稳定。

2.2 RB的投入与复位

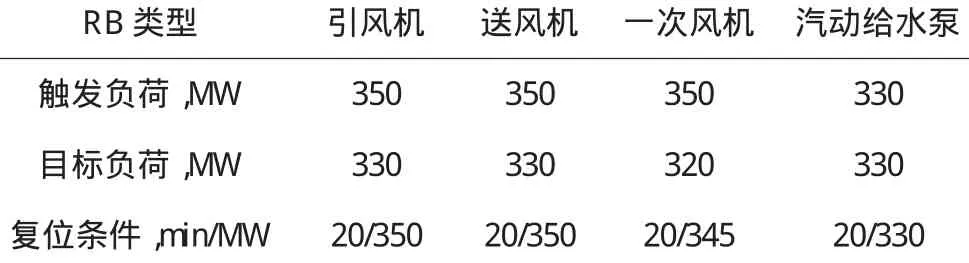

RB允许投入条件:CCS投入,机组负荷大于300MW;RB触发条件:RB按钮投入和负荷符合要求;RB模式复位的条件是时间或者负荷满足要求,具体负荷和时间要求见表1。

2.3 RB触发后的控制方式

(1)主机控制:锅炉主控切手动,煤以100%BMCR/min速率下滑,0.5min煤到位;汽机切TF模式,速率2MPa/min。

(2)减温水的控制:当RB发生时,为防止过热蒸汽汽温降低太大,在一级、二级过热汽温、再热汽温控制系统中增加了前馈控制功能,即当RB发生时,减温水调节门开度全关(时间为700s脉冲),限制时间超过后,根据汽温的变化,减温水调阀自动开始自动调节。

(3)运行风机和水泵的控制:RB触发后,运行送、引风机的动静叶快速开至极限值,9min后开始自动调节;一次

2 RB逻辑设计

RB是协调控制系统中的一个重要功能,机组发生RB时,机组降负荷速率、降负荷目标、降压速率、跳磨投油等均通过RB运算回路、FSSS和协调控制系统的相关控制回路实现。

机组设计的RB功能有:引风机RB、送风机RB、一风动叶3s开至极限位,直至并风机前开始手动调节;运行汽泵指令3s内到达100%,汽泵转速到达限定值,RB触发后4min后开始按照一定速率减小指令。

表1 RB试验逻辑设计参数

2.4 RB试验时的一些特殊的处理

为防止在锅炉工况剧烈变化时,锅炉负压波动时对煤火检信号有干扰[4,5],因此试验时煤火检跳磨煤机保护延时10s,闭锁煤火检跳磨煤机信号40s。

为防止RB发生时,因指令变化较快而反馈较慢造成的偏差大造成自动位退出的状况,RB发生时需短暂切除一些主要控制指令与反馈信号偏差大切除自动的功能[6]。

一些重要测点的坏质量判断标准在RB发生时需调整,防止因工况变化大而导致的测点误发坏点状态信号而使自动退出状况。

3 RB试验前的准备工作

RB试验开始前要通过一系列的准备性试验为RB逻辑的设置提供相关数据参考,主要有:

对风机动叶和静叶的检查验收,因机组在发生RB时,要求运行风机的出力尽快达到最大,以保证整个机组瞬间的出力要求,所以要求风机的动静叶的开行程和关行程尽量控制在40s左右。

试验前在锅炉带大负荷时,对锅炉风机动、静叶开度,电流,振动及轴温进行记录观察,以便预估风机在单台稳定运行且出力最大时的动、静叶开度。RB试验时,一台辅机跳闸,必须迅速提高另一台辅机的出力,但是要控制在安全范围内,所以为防止因单台辅机故障跳闸而引起的机组跳闸,必须对其出力进行限制。根据运行试验,得出送风机输出指令限值为75%,引风机输出指令限值为72%,一次风机输出指令限值为75%。

“W”型火焰锅炉,锅炉宽度约34m,燃烧火焰不集中,锅炉最低不投油稳燃负荷为70%RO,所以在RB发生后,运行磨煤机的燃烧器所对应的油枪必须尽可能快得投入运行,如此才能保证锅炉燃烧安全。因此,试验前应进行油枪的投入试验,以确定最佳的投入方式。在进行试验前预采取两种方案:方案一:每隔5s,投一只油枪;方案二:每隔5s投一对油枪。从试验过程观察发现,由于油枪燃料为重油,所以从油枪投入指令发出,到油枪点燃需要约30s,如果单支油枪逐个投入对于稳燃极为不利,因此最终选择第二种方案,但第二种方案需考虑同时一对油枪投入时对炉前油压的影响,为防止瞬间大量投油将油压拉得过得,试验时将油压调高,使两只油枪投入时对油压影响尽量小,同时也可达到使尽量多的助燃油进入炉膛的目的。

试验前应对油枪逐个检查,确保油枪状态正确,另外应进行试点和吹扫维护,以确保在试验时油枪能够成功点燃,防止锅炉灭火。

4 RB试验及过程分析

4.1 送、引风机RB试验过程及分析

送风机RB或引风机RB常用的有两种控制策略[6]。送/引风机跳闸联锁跳闸同侧引/送风机,且机组出力减至50%,送/引风机RB发生后运行送/引风机在原出力上通过平衡逻辑迅速增加其出力,在保证送风量的前提下维持炉膛负压的稳定;送/引风机跳闸不联锁跳闸同侧引/送风机,送风机RB发生后两台运行引风机的调节机构按照一定的比例超驰减小开度,运行的单台送风机的调节机构超驰打开(引风机RB控制相同),以保证炉膛负压的稳定。最终采用第一种策略,在整个试验过程中锅炉负压稳定,燃烧稳定。

4.1.1 试验过程

引风机RB试验条件具备后,02:45运行人员手动停运A引风机,联锁跳闸A送风机,触发引风机RB,协调控制系统切至汽机跟随模式,锅炉主控超驰动作指令由65%减至44%,燃料主控保持自动投入状态,RB动作信号至FSSS,依次跳闸C、D、E磨煤机,A、B、F磨煤机保持运行,依控制顺序依次投入A、B、F油层的18支油枪。02:48,RB提前复位。

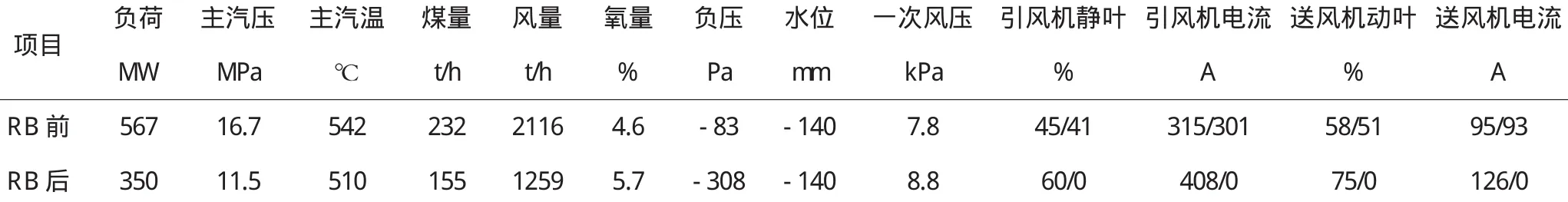

送风机RB试验条件具备后,04:45运行人员手动停运B送风机,联锁跳闸B引风机,触发送风机RB,04:45 RB自动复位。RB试验前后的参数见表2及表3。

表2 送风机RB参数

表3 引风机RB参数

4.1.2 试验分析

送风机、引风机RB试验结果显示,锅炉燃烧稳定,负压,水位稳定,汽温在安全范围,主汽压力可以达到按要求下降。从这两次试验中可以确定两台一次风机在三台磨相继跳闸后,可以保证安全运行,未出现失速现象[7],为接下来的一次风机试验提供相关参数。

引风机RB试验时,RB回路提前复位。经检查发现原因为,RB发生后快速减负荷过程中,一次风压,一次风量变化比较剧烈,在此过程中有多个容量风风量测点出现坏点,导致磨煤机容量风自动切除,进而引起燃料主控自动切除,最终结果RB提前复位,处理方法就是在试验时将此条件暂时切除,保证自动正常投入。

4.2 汽动给水泵RB试验

4.2.1 试验过程

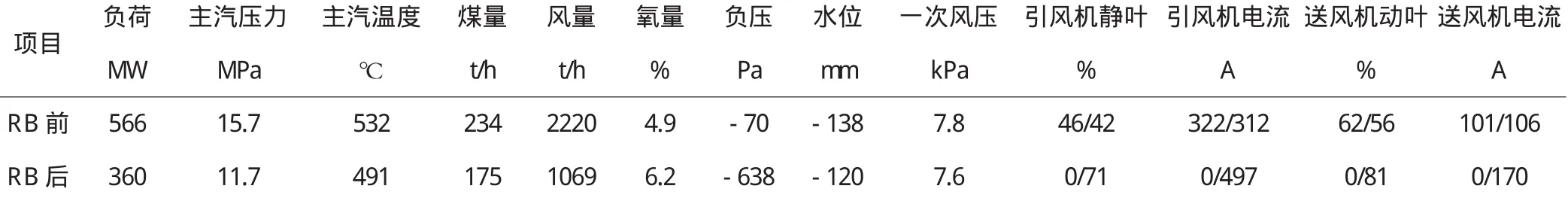

汽动给水泵试验条件具备后,23:20运行人员手动拍停B汽泵,触发汽泵RB,协调控制系统切至汽机跟随模式,锅炉主控超驰动作指令由65%减至36%,磨煤机及油枪按照程序动作。23:29,RB触发后负荷到达要求值自动复位。试验数据见表4。

表4 汽泵RB参数

4.2.2 试验分析

由于汽泵裕量较小[8],所以与送、引风机RB相比,汽泵RB锅炉主控指令超驰减少量较大,目标负荷也较低,以保证安全水位。

观察试验过程曲线,发现水位一度稳定在低位运行,对锅炉运行有严重威胁,经分析原因为,B汽泵跳闸后,A汽泵瞬间提升转速不够,导致短时间锅炉水汽不平衡,水位持续走低。采取优化方案:将运行汽泵的限制转速由5500r/min提升至5600r/min,随后的试验中,汽泵RB后,水位可稳定在-150mm。

汽泵RB复位后,系统恢复时水位有快速上升现象,经分析原因是,A汽泵全速后,在机组负荷下降过程中,水位回升后,A汽泵转速下降速度偏慢,导致水量过长时间大于蒸汽产量,导致锅炉水位偏高,解决方案:在水位稳定,开始上升时加快水泵转速的下滑,尽量维持水位稳定。修改后试验,恢复时水位稳定在123mm。

4.3 一次风机RB试验

4.3.1 试验过程

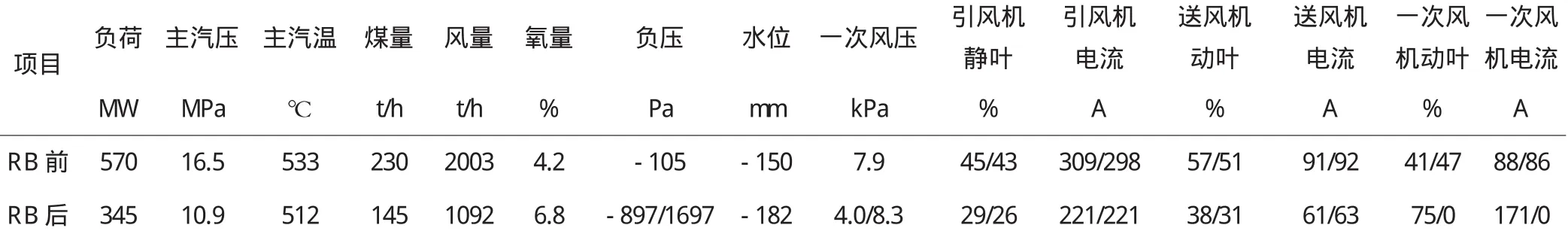

一次风机RB试验条件具备后,4:08:25运行人员手动拍停B一次风机,随即触发一次风机RB,协调控制系统切至汽机跟随模式,锅炉主控超驰动作指令由65%减至42%,4:22,RB自动复位。试验数据见表5。

4.3.2 试验分析

如图2所示,图中2s对应的时间点为4:08:03,在第24s时一次风机RB触发,第49s炉膛负压第一次波谷,第76s炉膛负压第一次波峰,第82s时炉膛负压第二次波谷,第88s负压第二次波峰,第102s时炉膛负压第三次波谷,此后负压稳定。一次风机RB试验过程中,炉膛负压出现的大幅度波动,虽然未造成锅炉MFT,但对试验可靠性有影响,经分析有以下几个原因造成[9,10]:

图2 一次风机RB试验曲线

表5 一次风机RB参数

(1)锅炉燃烧煤种为无烟煤,着火和稳燃温度较高,在一次风机RB时,一方面锅炉热负荷短时间下降,对无烟煤的稳定着火有影响;另一方面从图2可以看到,一次风压第一次波谷超前炉膛负压,并且炉膛负压是在一次风压恢复过程中且投油助燃前快速上升,由此可以判定第一次炉膛负压波动是因为一次风压的波动造成的。即一台一次风机跳闸后,在磨煤机跳闸关门过程中,一次风压会快速下降,使得一次风速及风粉浓度有受到较大影响,造成燃烧器火炬不稳定,炉内存留较多充分燃烧的煤粉。在风压回升后,燃烧逐渐稳定,炉内及燃烧器周边未充分燃烧的煤粉瞬间点燃,造成炉膛负压突升。而随后的负压波动和一次风压波动是同步的,即本轮波动,属于炉膛负压在回调过程中的波动,而一次风压的波动是因为受到负压的影响,在炉膛负压回调过程中可以观察到一次风机在动叶开度不变的情况,电流有明显波动。

(2)因为是重油油枪,点火时间较长,从RB触发第一只油枪的指令发出到第一只油枪点燃,共费时30s,在锅炉负荷下降的过程中,油枪没有快速投入,导致煤粉燃烧器燃烧不稳,部分未燃尽煤粉聚集。

针对上述原因,采取的措施有:1)尽量采取措施使一次风压尽快恢复,如:检查磨煤机系统风门的严密性,尽量缩短冷风关断门的关闭时间,尽量减少漏风。2)根据现有特性曲线,给引、送风机加入一次风机RB特殊回路,尽可能消减煤粉瞬间燃烧产生的对炉膛产生的冲击。3)尽可能缩短油枪投入的时间,加快油枪的投入速度,提高助燃油量,在一次风压降低时,及时快速投油助燃。

另外,由于一次风机出口压力较高,所以在试验前应关注半负荷下两台一次风机动叶的开度,在恢复一次风机并列时,加减动叶时应以之前开度为中心加减动叶,防止风机失速跳闸。

5 结语

“W”型火焰锅炉机组RB试验过程分析表明:

(1)火电机组RB试验前要通过试验检查风机调节结构的动作时间,风机调节结构最大开度及油枪的可用情况和投入时间顺序。

(2)火电机组送引风机RB逻辑应根据机组实际保护逻辑设计相对应,原则确保炉膛燃烧稳定,负压稳定。注意试验逻辑中加入风量坏点切除功能。

(3)汽泵RB试验过程需注意剩余汽泵转速限值的设置以及汽包水位回升后汽泵转速降低速率的控制。

(4)一次风机RB试验前确定一次风机失速的临界点及检查一次风系统相关关断门的严密性。由于“W”型火焰锅炉一次风机RB试验特殊性,应在一次风RB试验逻辑中给送引风机的调节回路中加入一次风RB试验特殊回路。

[1]赵志丹,党黎军,刘超.超(超)临界机组启动运行与控制[M].北京:中国电力出版社,2012.

[2]许淼.300MW中储式“W”型火焰锅炉RB试验分析[J].东北电力技术,2013,(11):49-52.

[3]章振云,黄卫剑.中储式“W”型火焰锅炉RB功能试验及研究[J].广东电力,2013,26(2):45-48,77.

[4]许淼.越南永新电厂二期RB试验分析及优化 [J].东北电力技术,2015,(2):20-22.

[4]黄伟,杨剑峰,谢国鸿,等.大型W火焰锅炉灭火原因分析及对策[J].电站系统工程,2009,26(2):21-23.

[5]赵志丹,陈志刚,郝德锋,等.火电机组RB控制策略及其试验中应注意的问题[J].热力发电,2010,39(6):48-50.

[6]刘志华.RB工况中一次风机失速原因分析及预防[J].电站系统工程,2010,26(5):69-72.

[7]李锋,黄卫剑.一种给水泵RB工况失败的分析与总结[J].电站系统工程,2010,26(1):35-38.

[8]张洪涛,彭钢,王毅佳,等.600MW无脱硫旁路机组一次风机RB试验研究[J].电站系统工程,2011,27(6):29-30.

[9]殷立宝.1000MW超超临界燃煤机组一次风机RB过程分析[J].电站系统工程,2011,27(1):18-20.

Preparation and Analysis of RB Test in a 622MW Thermal Power Plant with a W Flame Boiler

ZHANG Shao-yong, LUO Chang-fu, TIAN Ping, YANG Bo-wen

(Huadian Electric Power Research Institute,Hangzhou 310030,China)

This paper introduces a Runback(Referred to as RB)function test carried out on a W Flame boiler unit,which is equipped with the double-inlet and double-outlet coal milling system,heavy fuel oil guns and double cyclone burners.It focuses on the logic function design,preparation test and test attentions.The process of RB function test has been described,analysis of the RB test data shows that there are some problems in the test process,and the corresponding solutions and logic optimization were presented,after then the RB function can be successfully conducted in practice.The realization of RB function would improve the operation security coefficient as well as the economic and social benefits.

double-inlet and double-outlet; W Flame; runback function test; preparation test;logic optimization;heavy fuel oil

10.3969/J.ISSN.2095-3429.2017.04.004

TK227.1

B

2095-3429(2017)04-0018-05

张少勇(1984-),男,陕西韩城人,工学硕士,工程师,研究方向:大型火电机组锅炉调试及启动技术研究。

2017-05-27

修回日期:2017-07-31