汽车制动盘涂装工艺的分析和探讨

李艳霞,吴吉霞

(1.合肥工业大学化学与化工学院,安徽合肥 230009;2.安徽江淮汽车集团股份有限公司,安徽合肥 230601)

涂装技术

汽车制动盘涂装工艺的分析和探讨

李艳霞1,吴吉霞2

(1.合肥工业大学化学与化工学院,安徽合肥 230009;2.安徽江淮汽车集团股份有限公司,安徽合肥 230601)

从汽车制动盘的特点、水性锌铝涂层防腐机理和特点、铁系磷化的特点等方面对汽车制动盘涂装工艺进行分析和探讨。

制动盘;涂装工艺;铁系磷化;水性锌铝涂层

0 引言

目前行业使用最多的汽车制动盘是由铸铁铸造加工而成,其具有易加工、强度高、耐热性好等优点,被广泛应用于汽车制动系统中,其也是最容易从外部观察到的金属部件之一。制动盘作为汽车制动系统的重要部件,在严重锈蚀的情况下会影响其使用性能和安全性,引发交通事故,因此防腐涂装是制动盘产品不可回避的问题。随着我国汽车行业的高速发展,人们对制动盘部件的耐腐蚀性以及环保要求也越来越高。

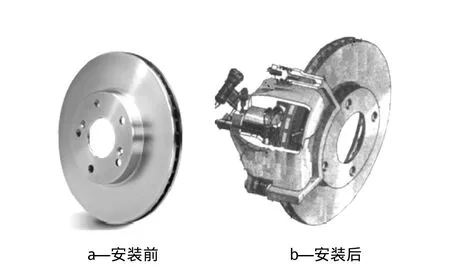

本研究以制动盘防腐作为研究对象,从汽车制动盘的特点、对前处理防腐层的要求、铁系磷化的特点、水性无铬锌铝涂层防腐机理和特点等方面对汽车制动盘涂装工艺进行分析和探讨。员进行制动时,主缸的液压力传递到盘式制动器,液压力将摩擦衬片推动到制动盘上,阻止制动盘转动,车轮制动器摩擦片与制动盘相对滑动时,产生摩擦力矩,使制动盘转速减慢下来,在车轮与地面接触点处产生一个制动力,使车辆减速。制动盘及安装后的制动盘见图1。

图1 制动盘及安装后的制动盘Figure 1 Brake disc and brake disc after installing

1 制动盘的特点及其对防护涂层的要求

制动系统是汽车最重要的系统之一,它是为使高速行驶的汽车减速或停车而设计的。汽车制动系统是一套用来使四个车轮减速或停止的零件总称。制动盘装在轮毂上,与车轮及轮胎一起转动,当驾驶

制动过程是汽车动能转化为热能的过程,汽车制动瞬间制动盘部件温度会急剧上升,要求其防护涂层具有耐高温性。制动盘长期处于恶劣的环境下,如潮湿阴雨、风吹日晒、制动高温、涉水骤冷等,要求其防护涂层具有优良的防腐性和耐候性。为了防止制动噪音和抖动问题,需要严格控制制动盘防护涂层的厚度,保证尺寸,即在涂覆较低膜厚的情况下,达到高防护性。此外,制动盘防护涂层还需要具有一定的减摩性和附着力,在摩擦面制动过程中不能产生球化影响。制动盘的一般涂装性能要求见表1。从防护机理和涂层特点方面来看,水性无铬锌铝涂层比较适用于制动盘的涂装。

表1 制动盘的一般涂装性能要求Table 1 General coating performance requirements of brake disc

2 水性无铬锌铝涂层的防腐机理和特点

水性无铬锌铝涂层是一种将超细锌铝鳞片叠合包覆在特殊黏结剂中,呈亚光银灰色的无机涂层。在热(约250~330℃下烧结)作用下形成了金属的薄片熔接,进而形成了无机金属覆层,确保了阴极防护效果。水性无铬锌铝涂料符合国家环保法规要求,基本不使用有机溶剂,不含有毒的金属(如镍、铅、钡和汞)以及六价或三价Cr。

2.1 水性无铬锌铝涂层的防腐机理

水性无铬锌铝涂层通过屏蔽作用、电化学作用、钝化作用、自修复作用等对钢铁基体提供保护。

(1) 屏蔽作用:由于片状锌、铝层状重叠,减少了涂层空隙,提高了抗渗性,可以减缓或抑制水、氧和侵蚀性离子等腐蚀性介质到达基体表面,起到屏蔽作用。

(2) 电化学作用:由于锌、铝的化学活性远大于铁,所以锌、铝更易失去电子。当涂层局部破损或有腐蚀性介质侵入时,由于锌、铝的电极电位远小于铁的电极电位,锌、铝作为牺牲阳极为钢铁基体提供阴极保护。

(3) 钝化作用:锌、铝粉与大气中的物质发生钝化反应,生成锌或铝的氧化物,这些氧化物逐渐沉积在锌、铝粉间的空隙和钢铁基材的表面,增大了电阻,减缓了锌及钢铁的腐蚀速率。

(4) 自修复作用:由于锌的标准氧化电极电位较高,形成微电池时,锌成为阳极,溶解成Zn2+,并与阳极的OH-形成Zn(OH)2,Zn(OH)2再与CO2反应形成ZnCO3。当涂层被划伤、擦破或因其他方式损坏时,锌的氧化物和碳酸盐向涂层被损坏的区域移动,自行修复涂层,恢复保护屏障。

2.2 水性无铬锌铝涂层的特点

水性无铬锌铝涂层具有如下特点:

(1) 涂层薄:水性无铬锌铝涂层的厚度通常为8~20 μm。

(2) 耐有机溶剂:作为一种无机涂层,水性无铬锌铝涂层能够耐受有机溶剂。

(3) 耐热性:耐热温度300℃,涂层即使经1 h 300℃高温热处理后,也能保持优异的耐蚀性。

(4) 耐蚀性:盐雾试验一般可达150~240 h,有的锌铝涂层产品耐盐雾性可达400 h。

(5) 其它特性:高渗透性、高附着性、高减摩性、高耐候性、高耐化学品稳定性及无环境污染等。

3 前处理工艺探讨

制动盘无论干加工和湿加工(表面油较多),在加工后,尤其是在加工后存在短期存放后再涂装的情况下,需要对其进行前处理的脱脂清洗和防腐处理。一般的水基有机复合膜、硅烷无磷转化膜和三元磷化工艺在工件成膜后经高温烘烤容易失去结晶水和化学键断裂,而出现烧结粉化情况,具体表现为涂覆在工件上的涂层因附着力下降而脱落。

3.1 铁系磷化的优点

(1) 锌系皮膜在加热到200℃左右时,性能会下降,而铁系皮膜即使在300℃左右也几乎不出现异常情况,即铁系皮膜非常适用于高温干燥型涂装工艺时的表面处理,同时也适用于对耐热性要求比较高的工艺。

(2) 与锌系磷化相比,铁系磷化膜比较平滑,涂装后的光泽度较好,对于只进行一次涂装的工艺来说,外观更好。

(3) 在磷酸锌系皮膜和磷酸铁系皮膜上采用相同的涂装工艺,然后进行耐湿试验。铁系皮膜往往表现更好。这是由于铁系磷化膜与锌系磷化膜相比,表面更平滑,且其表面残存的可溶性盐类也较少。因而铁系磷化膜与涂膜结合力优于锌系磷化膜;且铁系磷化膜是憎水性膜,不易使涂膜起泡。

(4) 铁系皮膜附着性非常好。锰系皮膜以及锌系皮膜很容易溶解于铬酸的水溶液中,而铁系皮膜则不溶解。另外,锌系皮膜较易溶解于苛性钠和氰化钠的水溶液中,而铁系皮膜不溶解。其原因主要是由于其皮膜中还含有氧化膜,因此和其他的磷酸盐皮膜相比较,其耐酸碱性能显得较强。

(5) 铁系磷化产渣量少。如果磷化工艺产渣量较多,则磷化渣易附着于槽内的加热管上使得换热效率变差,也较易使喷嘴和配管内部发生堵塞。由于铁系磷化比锌系磷化的产渣量明显少得多,所以在除渣、清洗等方面所花的费用和维护费用也少很多。

(6) 铁系磷化前不需要表调,可在低温下磷化,能耗小,磷化后沉渣量极少。废水中不含重金属离子,处理方便。

综上所述,铁系磷化具有槽液稳定性好,环境污染小,易管理,使用周期长,成本低廉,沉渣少,调整方便、工艺简单等特点。

3.2 铁系磷化的缺点

由于铁系磷化膜中Fe2O3和F3O4是半导体,Fe3(PO4)2·8H2O是绝缘的,因此,铁系磷化膜不适合用作电泳涂装的底层,但是适合作为溶剂型涂料和粉末涂料的底层。

铁系磷化膜转化膜孔洞较多,耐蚀性一般。采用铬酸钝化封闭处理可以达到提高磷化膜性能的目的,但是这种钝化处理又会带来铬污染。采用锆盐作为磷化处理后的铬酸封闭钝化剂的换代产品已开发成功。铁系磷化膜的耐蚀性可通过在3%NaCl溶液中的浸泡试验进行检测,通常以浸泡1 h不锈蚀为合格。

铁系磷化膜表面的色调变化比较多。铁系皮膜的膜厚一般<1 μm,膜重为0.2~1 g/m2,即使膜厚稍有差别,也会引起外观颜色的变化,而且局部颜色不一致的现象也较多。因此,铁系磷化不适用于对外观要求较高的产品,容易产生色差。

3.3 铁系磷化常见工艺

脱脂磷化“二合一”工艺是一种既具有脱脂能力又具有磷化功能的处理工艺,磷化槽液一般由A、B两种组分组成,由于低泡性,适合于喷淋处理方式,形成磷酸铁盐以及铁的氧化物组成的蓝、黄、红、绿彩色膜层。一般的工艺流程为:脱脂磷化喷淋处理→水清洗→烘干→涂装。总酸度:≥3.5点;游离酸度:一般情况下0.2~1.0点;处理温度:(50±5)℃。槽液使用一段时间后,由于化学反应和槽液带出的消耗,槽液的总酸度和游离酸度降低,脱脂和磷化效果变差,因此应定期化验槽液总酸度和游离酸度,并予以调整。

另外一种是常温快速磷化工艺。经脱脂、清洗、磷化处理,钢铁表面形成磷酸铁盐以及铁的氧化物组成的彩色膜层。工艺流程为:除油、除锈→水洗1~2次→铁系磷化→水洗1~2次→干燥(晾干、吹干、热水烫干,烘干均可)→涂装。

不同材质,不同处理温度、时间均会使铁系磷化膜呈现不同的颜色(蓝、黄、红、绿或混合色彩),此类彩色磷化膜与各类涂料,特别是粉末涂料,铁红底漆等具有优良的配套性,使漆膜抗弯曲,抗变形,附着力等性能特别优异,与常规Zn、Zn-Ca、Zn-Mn、Mn系磷化相比,槽液性能具有如下优点:沉渣极少,不需要表面调整,消耗成本低,槽液控制方便等。

4 制动盘涂装工艺设计

制动盘涂装上线处一般设计在动平衡之后,直接上线以减少转运物流。前处理输送线采用不锈钢平板输送链,输送工件的支具安装在链板上,支具可自由旋转。在各工序间,设计高压空气吹扫,工件瞬速旋转,工件上的残液在离心力的作用下被甩离。前处理一般设置脱脂、水洗、铁系磷化、水洗、热水洗、水分烘干等工序。

喷漆流平输送线采用十字链输送机,输送链条采用双绞接结构,输送工件的支具安装在链板上,支具可自由旋转。机械手可从前处理线抓取工件转运到喷漆线上。喷漆室一般控制温度16~30℃,湿度60%~85%。水性无铬锌铝涂料输送软管材质比较特殊,一般内层为PTFE(聚四氟乙烯)材料,外层为不锈钢金属编丝加强,若用不锈钢材质的管道,容易出现堵塞,这一点是比较特殊的。双组分水性锌铝涂料使用前需在25℃左右提前进行预混并搅拌8 h左右;单组分水性锌铝涂料使用前在25℃左右提前预混30 min即可。供应水性锌铝涂料的罐体应具备温控系统和搅拌系统,以保持涂料温度稳定和锌铝粉分散均匀,防止沉淀。面漆固化和强冷输送线采用平板输送链,链板固定在传动轴上,输送工件的支具安装在链板上。烘干系统分为预烘段和烧结段。预烘段温度在110~150℃,烘烤10~15 min,使涂液水分蒸发,流平均匀。烧结段温度在260~350℃,烘烤25~35 min。烘烤后,强冷下线。典型的制动盘涂装线工艺流程见表2。

5 结语

为了满足市场对汽车安全、防腐、环保等的要求,越来越多的环保技术被应用在汽车工程领域。随着科技的发展,开发环境友好、节能涂料是未来涂料发展的方向之一。汽车制动盘涂装工艺探讨对延长零件寿命具有十分重要的意义,且可推广到汽车行业类似零部件进行应用。

表2 典型的制动盘涂装线工艺流程Table 2 Technological process of typical brake disc coating line

1 胡磊,董良,储军.浅析锌铝涂层在制动盘上的应用[J].汽车实用技术,2006(7):194-197.

2 刘娅莉,于占峰,廖章龙.铁系磷化技术及应用[J].电镀与环保,2003(5):19-23.

Analysis and Discussion on the Painting Process of Automobile Brake Disc

Li Yanxia1,Wu Jixia2

(1.College of Chemistry and Chemical Engineeing,Hefei University of Techenology,Hefei Anhui,230009,China ;2.Anhui Jianghuai Automobile Group Co.,Ltd,Hefei Anhui,230601,China)

The painting process of automobile brake disc were analyzed and discussed from the characteristic of the brake disc,the anti-corrosion mechanism and characteristic of the water-based zinc-aluminum coating,the characteristic of iron phosphate,and other aspects.

brake disc;coating process;iron phosphate;water-based zinc-aluminum coating

TQ 639

A

1009-1696(2017)05-0037-04

2017-03-20

李艳霞(1983—),女,合肥工业大学在职研究生,工程师,涂装工艺主管,主要从事涂装材料开发及工艺调试的相关工作。