石墨烯基电极材料的设计和构建及其在电容去离子中的应用

王 雷 于 飞,2 马 杰,3,*

(1同济大学污染控制与资源化研究国家重点实验室,上海 200092;2上海应用技术大学化学与环境工程学院,上海 201418;3江苏盐城环保产业工程研发服务中心,江苏 盐城 224000)

石墨烯基电极材料的设计和构建及其在电容去离子中的应用

王 雷1于 飞1,2马 杰1,3,*

(1同济大学污染控制与资源化研究国家重点实验室,上海 200092;2上海应用技术大学化学与环境工程学院,上海 201418;3江苏盐城环保产业工程研发服务中心,江苏 盐城 224000)

电容去离子(CDI)是一种通过静电力作用将离子从水中去除的技术,电极是整个装置中为最为核心的部件,石墨烯因具有优异的导电性和巨大的比表面积等优势成为当前 CDI电极材料的研究热点之一。目前对于CDI石墨烯电极的研究主要集中于石墨烯电极的合成,然而有关CDI性能与石墨烯电极制作工艺及电极材料自身结构之间的关系,缺少相关综述。本文系统介绍了 CDI的基本原理与性能指标,综述了石墨烯电极材料的研究进展与电极制作工艺,重点分析、归纳和总结了石墨烯材料的特性(孔隙结构、导电性、亲疏水性)对CDI性能的影响,最后对CDI中石墨烯电极材料今后的发展进行了总结和展望。

石墨烯;电容去离子;电极;设计;脱盐

1 引 言

随着工业的发展、人口的增加以及水资源污染加剧,饮用水资源短缺的问题日益严重。人们通过脱盐技术如反渗透、电渗析、多效蒸馏、多级闪蒸等方式来实现海水淡化或水资源再利用,以缓解这种现状1,2。而常规技术面临的最大问题在于能源消耗过高。相比于以上几种技术,电容去离子技术(capacitive deionization, CDI)通过外加低直流电压,在电场力的作用下将离子从水中去除,具有能量消耗低、工程造价低廉、容易再生、无二次污染等优势3−5。

在整个CDI体系中,电极作为CDI最核心的部件,决定着整个CDI装置的性能。目前CDI电极材料以碳材料为主,包括活性炭6,7、活性炭布8、活性炭纤维9,10、碳气凝胶11,12、碳纳米管13,14、石墨烯15−17等。其中常规的碳材料由于接触电阻大、导电性差等问题导致了其比电容以及比吸附容量(于2.2节具体介绍这两种指标)较低,难以达到实际的需求。由碳原子共轭连接形成的石墨烯材料,因具有优异的导电性、比表面积以及电容性而弥补了上述缺陷18,19。2009年Li等20首次将石墨烯作为电极材料应用于CDI中,其制备出的石墨烯比表面积仅为14.2 m2·g−1,在电压为2.0 V时,最大吸附容量仅为1.85 mg·g−1。随后Li等15又将石墨烯与碳纳米管进行了对比,发现碳纳米管的效果优于石墨烯。其主要原因包括以下几个方面:(1)采用氧化还原法制备的石墨烯,在还原的过程中由于范德华力以及π−π键的相互作用,导致石墨烯层与层之间相互堆叠21,22。使得实际比表面积远远低于其理论比表面积;(2)氧化还原过程中造成的晶格缺陷影响石墨烯本身的导电性;(3)石墨烯片层的团聚使得孔隙结构破坏。因此近几年,诸多学者在石墨烯电极材料设计和构建方面开展了大量的基础性和应用性研究,以进一步提高和发挥石墨烯电极材料的优异性能,推进石墨烯基CDI的快速发展。

相比于其它碳质电极材料,在CDI领域,石墨烯电极材料的引入较晚,目前研究热点多集中于石墨烯电极材料制备。因此本文先介绍了 CDI的基本原理以及性能指标,进而系统介绍了石墨烯电极材料的研究进展与电极制作工艺,重点分析了石墨烯材料的特性(孔隙结构、导电性、亲疏水性)对CDI性能的影响,据此归纳总结了石墨烯电极相关设计方法,最后介绍了石墨烯基CDI的应用,并对石墨烯电极材料今后的发展进行了总结和展望。

2 电容去离子技术的基本介绍

2.1 电容去离子技术的理论研究

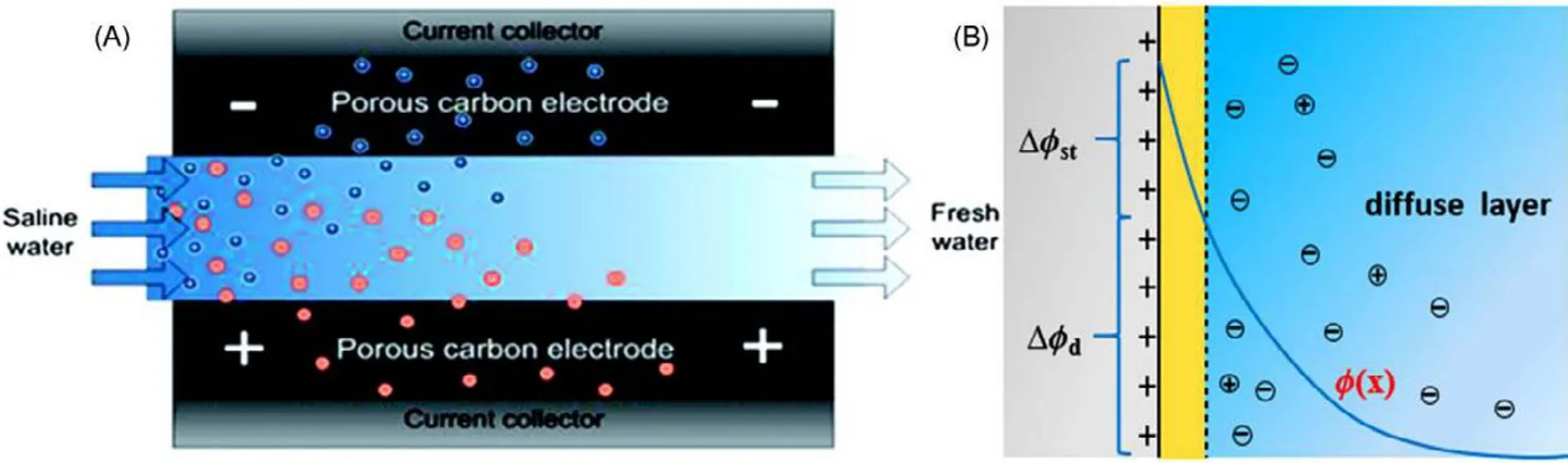

CDI的原理是在一对平行的电极板两端施加低直流电压,使其分别带有正负两种电荷。当水带着阴阳离子从两电极板之间的通道中流过时,在电场力的作用下,阴阳离子分别向着不同的电极板移动,并被储存在电极的孔隙之中,如图1(A)23所示。这一过程是基于电极孔隙的双电层电容(electrical double layers, EDLs)实现的,对于CDI中的双电层电容有着3种不同的理论模型。

第一种模型由Helmholtz于1883年提出。该模型将双电层电容简单的描述为平行板电容器上的电荷分布。在电极板上某种电荷聚集,在溶液中带有相反电荷的离子被吸附在电极板上,来中和电极板上的电荷2,24。如果Helmholtz的模型成立的话,则意味着每一个电子从一个电极转移到另一个电极,都会使得一个NaCl从水中得以去除(假设水中的污染物是NaCl),也就是说CDI的电荷效率(CDI中重要衡量指标之一,具体解释见2.2节)为 124。这显然与众多的实验结果不符,因此Helmholtz提出的该模型过于简单,难以解释复杂的实验现象。

第二种模型由Gouy和Chapman25于1913年提出。相比于之前的 Helmholtz模型,Gouy-Chapman (GC)模型考虑到带电界面的电子的阶梯密度以及电子的热振动等因素,而该模型的缺陷在于忽略了电荷的尺寸,将其看作为点电荷,使得在高浓度下预测的结果与实际不符。

1924年Stern进一步完善了GC模型26。该模型将双电层分为了两个层,“内层”(即Stern层或Helmholtz层)和“外层”(即扩散层),其中Stern层中,离子遵循着Langmuir模型分布,在扩散层中电荷的浓度随着距离的增加而逐渐下降,如图1(B)24所示。在该模型中,极板的电荷密度σ(单位面积所带的电荷量,mol·m−2)可以由式(1)表示24。

σ = 4λDc·sinh·(1/2·Dϕd) (1)

式中,c为溶液中离子浓度;Dϕd为扩散层两端的电势差;λD为德拜长度,可由式(2)计算得出。

1/λD= 2F2C/(εrε0RT) = 8πλBcNav(2)

式中,εrε0为水的介电常数;F为法拉第常数;T为温度;R为理想气体常数;λB为Bjerrum length在室温下为0.72 nm;Nav为阿伏伽德罗常数。

此外单位面积电极吸附的盐浓度w(mol·m−2),以及电荷效率 Λ 也可以通过式(1)推导得到,如式(3)和式(4)所示27。

w = 8λD·sinh2·(1/4·Dϕd) (3)

Λ = tanh·(1/4·DλD) (4)

2.2 电容去离子技术的衡量指标

在CDI实验中,不同的研究者对于CDI的衡量指标的选择有所不同,如Wang等28利用Ragone图(能量密度与功率密度的对数关系图)来衡量CDI装置的能量消耗;Zhao等29以平均吸附速率来衡量整个装置的性能。而比吸附容量,比电容以及电荷效率是众多学者共同选择的CDI衡量指标,因此本节中对此三种衡量指标进行展开性描述。

2.2.1 比吸附容量

比吸附容量,即单位质量的电极材料吸附目标物的质量,是衡量某种材料是否适用于CDI中的基本指标,同时也是该电极材料性能的直观体现。对于循环式实验系统(batch mode method)通常采用公式(5)计算得到。

qe= (c0− ce) × V/m (5)式中,qe为比吸附容量,单位为 mg·g−1;c0、ce分别为溶液初始浓度以及实验后溶液浓度,单位为mg·L−1;V为溶液体积,单位为mL;m为电极质量,单位为g。

比吸附容量受 CDI的实验条件影响较大。Wang等30对比了0.5、1.0、1.5、2.0 V四个梯度下功能化石墨烯纳米复合材料的比吸附容量,发现随着电压的增长,比吸附容量由 0.457 mg·g−1提升到 1.424 mg·g−1。Li31和 Shi32等也得到了同样的规律。这是由于电压越高,电极材料上所获得的电荷量越大,所能够吸附的离子数就越多。Xu等33则研究了 100、300、500 mg·L−1三种初始浓度下,电极材料的比吸附容量,发现随着浓度的增加,比吸附容量也随之上升。这是因为在高浓度下,双电层的厚度被削弱,从而降低了双电层的重叠效应34。此外在测试比吸附容量时,应避免采用第一次吸附时数据,这是因为不带有电荷的碳质电极材料,也可以通过物理吸附吸附部分离子,而这部分离子在解析的过程中并不会完全的解析出来,从而造成实验结果偏大35。因此当以比吸附容量为指标对比电极材料的性能时,应注意不同实验间的实验条件是否一致。

2.2.2 比电容

图1 CDI原理示意图(A)23与Stern模型示意图(改编自Elsevier, Progress in Materials Science)24 (B)Fig.1 Schematic principle of CDI (A)23 and Stern model (adapted from Elsevier Publisher, Progress in Materials Science)24 (B).

比电容这一指标是应用于超级电容器领域的重要衡量指标之一。由于CDI与超级电容器的相似性,以及电极材料的双电层电容的大小在一定程度上决定了电极材料吸附能力的大小,比电容也被广泛的用为CDI的衡量指标。

比电容可以采用循环伏安法(CV)测定得到。在 CV的测试过程中主要分为双电极体系和三电极体系两种,其中在CDI的研究中多以三电极体系为主,因此只对该种测试方法进行介绍。在三电极体系中,三个电极分别为工作电极(即需要测试的样品)、对电极(通常为铂电极)以及参比电极(通常为甘汞电极、银/氯化银电极等标准电极)。三个电极构成了两条回路,其中工作电极和参比电极构成的回路基本不通电,用以测量工作电极上的电极电位,而工作电极与对电极之间的回路则研究工作电极上发生的电化学反应。得到的图像中 X轴为施加在工作电极的电势,Y轴为响应电流36。根据得到的图像以及式(6),可以计算出材料的比电容。

C = ∫IdE/(vmDE) (6)式中,C为比电容,单位为F·g−1;I为相应电流,单位为A;E为电压,单位为V;v为扫描速率,单位为mV·s−1;m为电极质量,单位为g;DE为窗口电压,单位为V。

实验条件对于电极材料的比电容有着较大影响。Kong等37对比了同一电极材料在 6 mol·L−1KOH 溶液以及 0.5 mol·L−1NaCl溶液中测定的比电容,前者为后者的两倍以上。Wang等38则研究了在 10 mmol·L−1以及 1 mol·L−1两种浓度的 NaCl溶液中,三种材料的 CV测试结果。发现在不同溶液中所得到的CV曲线形状有所不同,1 mol·L−1溶液计算得到的比电容结果远大于 10 mmol·L−1溶液的所得到的结果。由此可见,测试过程中溶液的种类以及浓度对于测试结果有着重要影响。Zhang等39测定了石墨烯/介孔活性炭复合电极在1、2、5、10 mV·s−1四组扫描电压下的比电容。发现随着扫描速率的增加,电极材料的比电容逐渐下降,在10 mV·s−1的结果仅为在1 mV·s−1下的43.1%。Zhu40和Li41等也得到了相类似的结果。此外电极的厚度也会影响到 CV的测量结果。如果电极过薄,或者电极成分过少的话会导致测量的结果偏大36。

2.2.3 电荷效率

在CDI中电极表面的电荷可以由两种方式抵消,反离子(带有与极板相反电荷的离子)的吸附与同离子(带有与极板相同电荷的离子)的脱附24。这也就意味着将 1个离子从水中吸附到电极上,需要消耗 1个以上的电荷。吸附的离子的数量与转移的电荷的数量的比值,则被定义为CDI的电荷效率(符号为Λ)。由电荷效率的定义可以推算出其计算公式,如式(7)所示。

Λ = Γ × F/Σ (7)

式中,Γ为单位电极质量去除的离子量,单位为mol·g−1;F 为法拉第常数;Σ 为单位质量电极转移的电子量,单位为C·g−1,可以由式(8)计算得到。

Σ = (∫idt)/m (8)

式中,i为吸附过程中的响应电流,单位为A,m为两电极的总质量,单位为g,t为时间。

电荷效率对于CDI而言是一个非常重要的衡量指标,主要体现在两个方面。(1)电荷效率代表着整个CDI装置的能耗。电荷效率越高,则意味着在达到相同的去除效果时,消耗的能量越少。(2)电荷效率是进行模型拟合验证的良好指标。电荷效率是一个关于吸附-解吸附电压以及溶液浓度的函数35。Kim等42通过模型及相关实验证明了,随着解吸附电压的提高,电荷效率会逐渐增高。Zhao等27通过实验发现,当溶液浓度下降时,整个装置的电荷效率会有所增加,并且通过理论推导证明了,在CDI系统达到平衡时,电荷效率与电极孔道结构以及电极质量无关。因此通过对比模型计算出的电荷效率与实际实验所得到的结果,即可验证模型是否准确。

3 石墨烯基电极材料的特性及分类

3.1 石墨烯基电极材料的特性

石墨烯是一种由单层碳原子通过 sp2杂化形成的二维纳米材料,每个碳原子多余的 p轨道共同形成了一个大π键,电子在大π键中可以自由移动。这种独特的结构决定了石墨烯本身在电学方面具有优异的性能。石墨烯的理论电导率为7200 S·m−131;理论电容为 21 μF·cm−2,换算为比电容为550 F·g−143,远高于目前其他已知的碳类材料。优异的导电性可以减少石墨烯电极在 CDI中不必要的能量消耗,提高能量的利用率。而巨大的比电容则有利提高石墨烯电极的比吸附容量,提升水中离子的去除率。此外石墨烯还具有巨大的比表面积(理论为2630 m2·g−1)44,这可以为离子提供大量的吸附位点。但由于氧化还原过程中,石墨烯片层之间的堆叠,使得石墨烯理论上优异的性能难以发挥。同时石墨烯本身的疏水性也限制了其在CDI中的发展。为了解决上述石墨烯材料的缺陷,不同的学者采用不同的方法对石墨烯进行设计,以提高石墨烯材料的比吸附容量及比电容。

对于种类繁多的CDI石墨烯电极材料,因分类依据不同,有多种分类方式。本文则根据石墨烯材料的设计思路和方法将其分为了结构化石墨烯电极材料、功能化石墨烯电极材料以及石墨烯复合电极材料三大类。

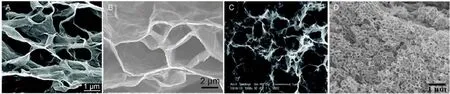

3.2 结构化石墨烯电极材料

氧化还原法制备出的二维石墨烯材料本身存在着比表面积低、缺乏孔隙结构等缺点。基于上述问题,相关学者提出将石墨烯材料进行三维结构化设计,减弱氧化还原过程中的团聚现象,以增大比表面积、扩展其孔道结构。如Xu等45将氧化石墨烯冷冻干燥后高温退火还原,制备得到了具有海绵状三维石墨烯。该材料的比表面积和孔容分别为356.0 m2·g−1、1.51 cm3·g−1,为同时制备的非海绵状石墨烯的两倍。Shi等32通过H2O2蚀刻的方式,制备出具有内部孔道结构的石墨烯气凝胶,使比表面积从247 m2·g−1提升到445 m2·g−1。Yang等46将海绵浸泡在氧化石墨烯中,通过900 °C 高温退火还原制备成三维石墨烯材料,使比表面积从178 m2·g−1上升到305 m2·g−1。而不同的三维石墨烯材料有着不同的孔道结构,如大孔石墨烯47具有大孔结构;石墨烯气凝胶48、石墨烯水凝胶37、介孔石墨烯49、海绵状石墨烯50、石墨烯泡沫51等以介孔结构为主;微孔石墨烯52则表现为微孔结构。不同石墨烯材料的微观形貌结构如图 2所示47,53−55。

3.3 功能化石墨烯电极材料

石墨烯材料可以通过共价键和非共价键作用将官能团引入石墨烯之中,以达到某种功能。氧化石墨烯边缘存在大量缺陷与褶皱,并具有大量的羟基、羧基等含氧官能团。共价功能化是利用上述存在的大量活性位点,使其与其他活性官能团发生亲核、亲电、缩合和加成反应。如Tian等56对石墨烯进行磺基化修饰,使得石墨烯材料的亲水性得到大幅度提高,接触角从 155.2°降低到18.3°;Kim等57通过在离子液体中还原石墨烯这一简便的方法,对石墨烯进行功能化改性,改性后的石墨烯可以长时间在水中分散不会沉淀。非共价键功能化是指通过物理作用如范德华力、π−π键、氢键、静电力、吸附等作用构建具有特殊功能的石墨烯材料。如Xu等58通过π−π键作用得到 1-芘丁酸功能化石墨烯薄膜,增强了石墨烯的亲水性,使其均匀的分散在水中。Su等59通过π−π键作用分别制备了PyS和PDI功能化石墨烯,使得导电率从 102 S·cm−1分别提升到了 460和 432 S·cm−1。与共价功能化相比,非共价键可以保证石墨烯本身结构的相对完整性,但容易发生功能化结构的分离,稳定性较差。

除了引入官能团外,还可以用某些元素如N、B、Li等替换石墨烯中的 C元素从而达到功能化的目的,这其中以氮元素的掺杂最为常见。如Xu等60通过在氨气氛围下高温退火制备出氮掺杂石墨烯。Amiri等45先在微波条件下用氨腈处理石墨,在剥离出石墨烯的同时产生重氮离子,随后在高温、氮气氛围下实现氨基到含氮组分(C2N2+、C3N2+、C3N3+)的转化。相比于原始材料,氮掺杂后的材料的亲水性得到了提升。

3.4 石墨烯复合电极材料

除了将某些基团引入石墨烯片层外,石墨烯复合材料也是目前石墨烯电极材料的常见类型之一。石墨烯复合材料以石墨烯与金属及金属氧化物、碳质材料、有机聚合物几类物质的复合为主。如 Wang等28利用酚醛树脂包覆的聚苯乙烯球作为模板,采用模板法制备了石墨烯/中空介孔碳球复合材料,通过引入碳球来阻止石墨烯片层之间的堆叠与团聚。He等61采用电沉积法制备出石墨烯/二氧化锰复合材料,该种材料表现出优异的电容性。Cai等62将Ag负载在石墨烯上,使石墨烯材料具有一定的抗菌性,避免了石墨烯电极材料在污水中被微生物腐蚀的问题。石墨烯通过与其他材料进行复合,改善了石墨烯材料本身的性能如导电性、比表面积、电容性等性质;同时也具有了复合物质的优异特性如催化性、抗菌性等,使其具有更广泛的应用前景。

图2 石墨烯水凝胶(A)53;石墨烯泡沫(B)54;石墨烯气凝(C)55;大孔石墨烯(D)47的SEM图Fig.2 SEM image of graphene hydrogel (A)53, graphene foam (B)54, graphene aerogel (C)55,macroporous graphene (D)47.

4 石墨烯基电容去离子电极的制作方法

4.1 压铸法(die casting)

压铸法是指在一定压力下,将电极材料、粘结剂以及导电剂的混合物压制成型的过程。根据在制作电极过程中是否添加粘结剂,可将压铸法分为两类。其中粘结剂的添加是为了增加电极材料之间的粘合性。常用的粘结剂有聚四氟乙烯(PTFE)、聚偏二氟乙烯(PVDF)等。由于粘结剂的不导电性,在制作的过程中往往需要加入导电剂如乙炔黑、石墨粉等增强整体的导电性。

有粘结剂的压铸法对于电极材料本身的形态没有具体要求,较无粘结剂的压铸法应用更为广泛。各实验室中利用该法制作电极时,所选用的导电剂与粘结剂的种类与比例不尽相同。如Jia等63将石墨烯、石墨粉、聚四氟乙烯按照72 : 8 : 20的质量比例混合均匀后,压在石墨纸上制作成电极。Gu等64则将导电剂改为乙炔黑,材料、导电剂、粘结剂的质量比例改为了80 : 10 : 10制作成电极。Xu等65采用相同的比例,但将粘结剂换为了聚乙烯醇。尽管如此但可以肯定的是,在制作过程中应本着电极成型的条件下,尽量减少粘结剂的使用,以减少整个装置的内阻,同时防止粘结剂堵塞电极的孔道66。

无粘结剂压铸法是将三维宏观石墨烯材料直接在集电极上压片形成电极。如Kong等37在用石墨烯水凝胶制作电极时,将3 mm厚的石墨烯水凝胶在100 MPa的压力下压制30 s直接制作成了电极,在整个过程中未添加导电剂与粘结剂。Zhang等67将Li/石墨烯/碳纤维复合材料直接压片,并将其切割为150 mm × 100 mm × 0.8 mm大小制作为电极。Shi32和Chen68等也采用了类似的电极制备方法。尽管此种方法减少了粘结剂对于导电性的不利影响,可以在一定程度上提高电极性能。但该法对电极材料的形态具有一定的要求(以当前文献分析主要集中在三维宏观石墨烯材料),使得该法具有一定的局限性,并不能作为一种通用的方法。

4.2 刮刀成膜法(doctor blade method)

刮刀成膜法是一种通过刮刀将混合均匀的电极材料、粘结剂、溶剂等涂覆在基质的方法。由于使用该法不需要施加压力;得到的电极表面平整,于是被广泛的应用于CDI电极制作中。如Tuan等69将石墨烯、聚偏二氟乙烯、N甲基-2-吡咯烷酮用球磨机混合均匀后,利用刮刀涂覆在石墨基质上,在70 °C 真空干燥24 h制作成电极。Ahmed等70将石墨烯复合材料与粘结剂(聚四氟乙烯)加入乙醇混合均匀后,涂覆在石墨基质上,在80 °C过夜干燥形成电极。添加粘结剂的涂装方式主要适用于粉末状的样品,而对于本身成胶质状的样品则可以直接进行涂覆。如Zhang等71将胶质状石墨烯直接利用刮刀涂覆在铜基质上,真空干燥制作成电极。此种方法简单易行;不需要添加粘结剂与分散剂,减少了其它物质对于材料本身的影响。但局限性较强,难以大范围应用。

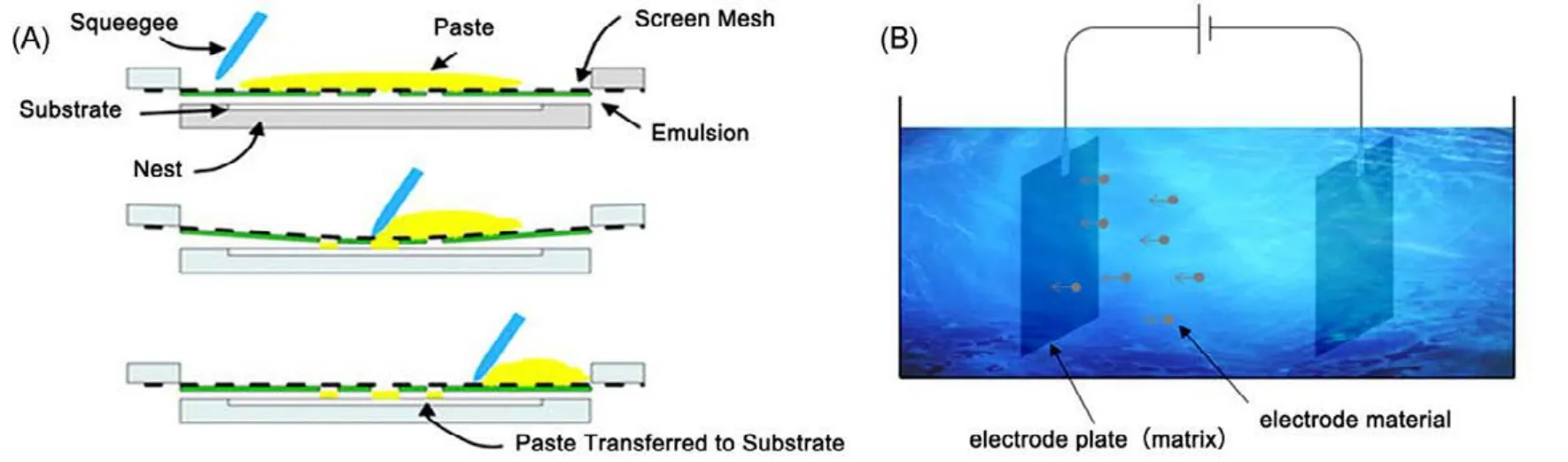

4.3 丝网印刷(screen-printed)

相比于以上两种方法,丝网印刷技术制作电极具有快速、高效、适于大批量生产的优点。丝网印刷技术制备CDI电极流程如图3(A)所示72。当电极材料、粘结剂等组成的混合液体放在丝网上时,由于液体的高粘性使得液体不会从丝网上渗透下来。随后使用滚轴从液体上碾压过去,在压力的作用下液体从丝网中穿过,落在基质上,去除溶剂后形成薄膜电极。电极的形状与丝网的孔隙形状相同,可对电极的厚度进行精确控制,一般在20−100 μm之间。目前采用丝网印刷技术制备电极广泛应用于传感器73−75、超级电容器76−78等的电极制备中,在CDI的电极制作中的也有部分报道,但使用频率远低于压铸法和刮刀成膜法。

图3 丝网印刷制作电极(A)72和电泳法制作电极示意图(B)Fig.3 Schematic of the fabrication of electrode by screenprinted (A)72 and electrophoretic deposition (B).

4.4 直接生长法(direct generating method)

上述方法均是将电极材料制备后,再制作电极,延长了整个电极的制作过程;同时通过外力将电极材料与集电极结合在一起,长时间使用可能发生脱落现象;对于电极厚度的调控一般为零点几毫米至几毫米之间,难以制作出更薄的电极。而将电极材料直接生长在集电极上,则在一定程度上弥补了以上缺点。目前直接将电极材料生长在集电极上的方法主要包括化学气相沉积和电泳沉积(如图3(B)所示)两种方法。

化学气相沉积法(CVD)是制备石墨烯的常见的方法之一79,当以导电物质作为基质时,石墨烯生长过程即可看做电极的制作过程。如Li等80以钽丝作为基质,用CVD法制备石墨烯,将其直接作为电极用于超级电容器中;Xu等81采用CVD法制备出四层的石墨烯,并将其用作超级电容器的电极,表现出优异的电化学性能。相比于氧化还原法制备的石墨烯,CVD法可以制备出少片层数的石墨烯,因此以此种方法直接制作成电极往往具有优异导电性能,但该法成本过高,过程要求过于严格,难以进行大规模生产。

电泳沉积法(EPD)的基本过程包括两个部分82。第一个过程为电泳的过程,即带电粒子在电场力的作用下向两极板定向移动;第二过程为沉积过程,即带电粒子与电极板接触,在电极板上沉积下来,从单个的粒子逐渐形成一个连贯的整体。此时得到初步电极中含有大量的液体,需要固化干燥的过程去除电极中的水分,并使电极材料更为致密。如Li等23将磺化的石墨烯与硝酸铝混合溶解在乙醇中,以碳纤维布为电极,在2 V的电压下进行电沉积,制作出平整的没有任何堆叠的0.2 mm厚的电极。在性能测试中,该种电极的电荷效率可以达到同种材料MCDI(在原有CDI装置电极外增加离子交换膜,因此电荷效率普遍高于CDI24)的电荷效率。EPD法相比于传统的涂覆法而言,具有更加高效、快速;对于电极的厚度和形貌的控制更加精确;在大规模生产中更具有经济潜力83;相比于CVD法,则成本更低,工艺更加简单,安全性更高。

5 石墨烯基电容去离子电极材料的设计

5.1 孔隙结构

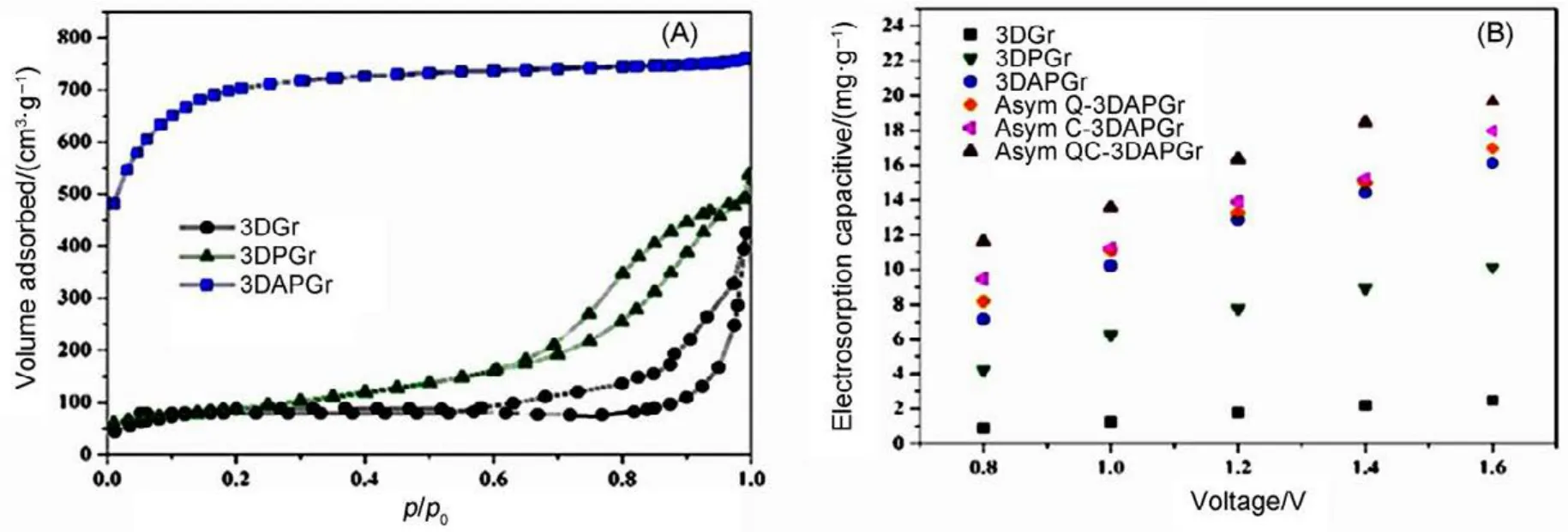

在CDI中石墨烯电极的孔隙作为离子的储存单元和传输通道。目前科学界在孔隙结构对离子储存方面的影响,主要有两种理论:一种认为微孔不利于最大吸附容量的提高,这是因为在微孔中双电层堆叠严重,使得双电层不能发挥100%的能力39,84,85。后一种则认为微孔有利于最大吸附容量的提高86,87。如Ahmed等88对三维多孔石墨烯(3DPGR)以及活化三维多孔石墨烯(3DAPGR)进行测试,发现具有微孔结构的3DAPGR的比吸附容量大于介孔结构的 3DPGR,如图 4所示。Li等52也有类似的研究成果。在离子传输通道方面,目前普遍认为大孔以及介孔是有利于离子的传输的。其中大孔作为离子的缓冲容器,减短离子传输的距离41,84;介孔作为离子的传输通道84,85。这是因为大孔可以看做粒子间的孔隙24,内部的离子浓度可以认为与周围环境相同;介孔的孔径远大于离子的半径但也可以储存部分离子,因此可以将其看作离子进行运输的通道。综上,不同的孔隙在CDI中起到不同的作用,因此在设计电极时应使得 3种孔隙结构按照合理的比例分布在其中,才能最大程度发挥石墨烯电极材料在CDI中的优异性能。

图4 3DPGr和3DAPGr的N2吸附等温曲线对比(A)和不同电压下吸附容量对比(B)88Fig.4 Nitrogen adsorption-desorption isotherms (A) and electrosorption capacity versus different voltages of 3DPGr and 3DAPGr (B)88.

目前诸多学者在石墨烯电极材料的微孔、介孔和大孔孔隙调控方面开展了大量的相关工作,提出了一系列孔隙结构的设计和构建方法。

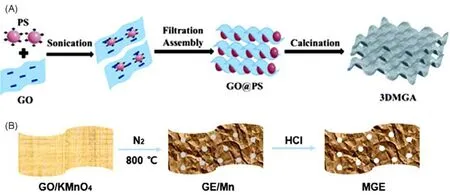

Wang等47以聚苯乙烯作为模板,通过高温煅烧的形式还原石墨烯时,去除了聚苯乙烯,制备出了大孔石墨烯,相关工艺如图5(A)所示。Chen等89以甲基丙烯酸甲酯作为模板,采用热还原的方式,在还原石墨烯的同时将模板去除掉,制备出了大孔石墨烯。上述方法通过将分子直径在几百纳米、带有正电的物质加入氧化石墨烯中。由于氧化石墨烯带有负电,在静电力的作用两者会发生自组装,再利用牺牲剂将模板牺牲掉,从而在石墨烯片层上留下大孔的孔隙结构。除了有机模板外,Zhu等90以ATPES处理后的二氧化硅作为模板,煅烧还原后再利用氢氟酸牺牲掉二氧化硅,得到大孔石墨烯。可以看出,在调控大孔时不同模板的选择对于整个工艺有着重要的影响。二氧化硅模板需要氢氟酸这种危险物质除去,而有机模板剂在高温还原的同时即可去除。因此目前有机模板剂是一种更为绿色环保的选择。

对于介孔而言,可以通过石墨烯与介孔材料复合以及直接制备出介孔石墨烯两种方法得到。对于复合法,不同的研究以不同的介孔材料采用不同的方法进行复合。如Zhang等91采用电沉积法在石墨烯表面负载了介孔聚苯胺薄膜,在形成介孔结构的同时改善了石墨烯的亲水性。Zhang等39采用三嵌段共聚物模板法制备出石墨烯/介孔活性炭复合物。复合法在引入介孔结构的同时会对石墨烯本身的性质产生较大影响,而这种改变与介孔材料本身的性质有关,因此需要根据设计的目标谨慎选择介孔材料的种类。直接制备出具有介孔结构的石墨烯通常采用模板法将介孔材料负载在石墨烯上,之后再用牺牲剂将介孔材料去除掉,从而在石墨烯上形成介孔结构。如Gu等92利用 FeCl2作为还原剂将氧化石墨烯还原为石墨烯的同时,Fe2+离子被氧化为Fe3O4,再利用FeCl2作为蚀刻剂将Fe3O4去除掉,从而形成介孔结构。Xu等49采用高锰酸钾活化法,对氧化石墨烯进行高温活化。在此过程中高锰酸钾被还原为锰氧化物,之后再加入盐酸去除锰氧化物,形成介孔,如图 5(B)所示。通过此种方法构建的介孔石墨烯往往具有丰富的与外界联通的孔道结构,有利于加强离子的传输速率,提高CDI性能。

图5 大孔石墨烯(A)47和介孔石墨烯制备流程图(改编自Elsevier, Electrochimica Acta)49 (B)Fig.5 Schematic illustration of macroporous grapheme (A)47 and mesoporous grapheme (adapted from Elsevier Publisher, Electrochimica Acta)49 (B) preparation.

对于微孔结构而言,主要可以通过以下两种方法获得。(1)复合法,该法是将石墨烯与具有微孔结构的材料进行复合,使得形成的石墨烯复合物中带有微孔结构。如Li等31将石墨烯与活性炭进行复合,使得微孔的孔容从0.09 cm3·g−1上升到0.18 cm3·g−1。尽管活性炭有着巨大的比表面积和丰富的微孔结构,但由于活性炭的导电能力较差,对石墨烯复合电极的性能有着较大的影响。而Wang等38将碳纤维与石墨烯进行复合,在对石墨烯材料整体导电性不产生太大影响的同时,使微孔的体积从0.01 cm3·g−1提升到0.206 cm3·g−1。Dong等93也有着类似的实验结果。但由于微孔材料的负载量的缘故,该法对于石墨烯微孔结构提升往往有限。(2)碱活化法,碱活化法最初是用于活性炭的活化的一种方法,可以使活性炭具有更高的比表面积。据研究其反应机理为:6KOH +C→ 2K + 3H2+ 2K2CO394。Zhu等95于2011年首次提出将此种方法应用于活化石墨烯中。他们先将氧化石墨烯浸泡在KOH中,再进行高温活化,从而制备出具有超高比表面积(3100 m2·g−1)的微孔结构石墨烯。之后Li等52也采用氢氧化钾活化的方法,制备出具有微孔结构的石墨烯。并将其应用于去离子电容器,其吸附容量达到 11.86 mg·g−1,并且在20 min内达到吸附平衡。因此可以看出,活化法在比表面积以及微孔孔道的提升方面要优于复合法。

5.2 亲/疏水性

在CDI中,离子以水作为载体进入电极内部的微观孔隙中。润湿性好的电极材料可以使得电极材料的孔隙结构得到充分利用,提高CDI的性能56,96−98。因此需要对疏水石墨烯电极材料(单层石墨烯接触角为92.5°99)进行亲水性设计,以提高电极表面的润湿性。而目前提高石墨烯亲水性的方法主要有两种:官能团修饰法和氮掺杂。这两种方法主要通过引入电负性强的元素或基团来改变石墨烯本身的非极性和引入可以与水生成氢键的基团或元素这两种途径来改善石墨烯的亲水性。

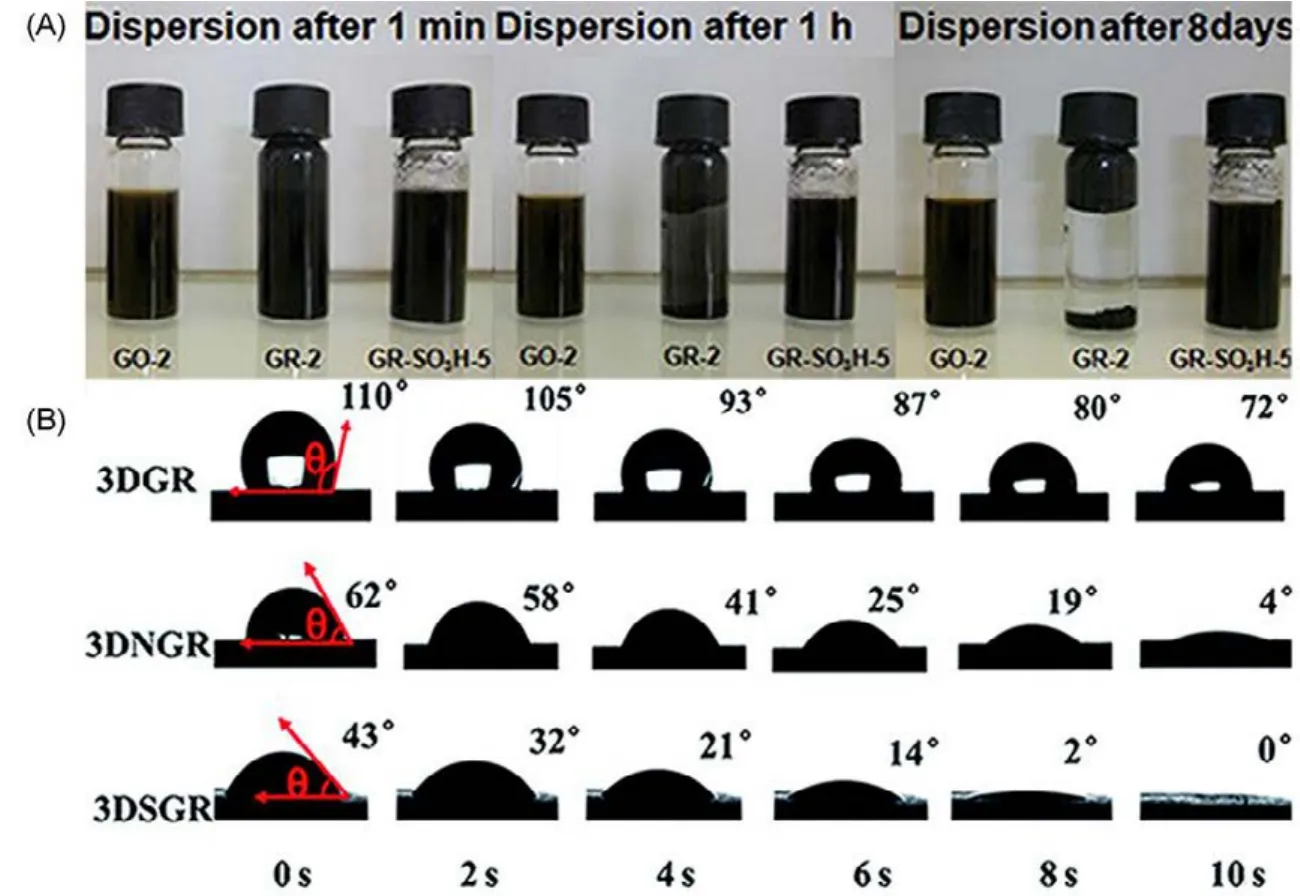

官能团修饰法主要通过在石墨烯上增加羟基、羧基、氨基、磺基等亲水性官能团来增加石墨烯的亲水性。如Oger等100对比氧化石墨烯、石墨烯、磺化石墨烯在水中的分散性,发现氧化石墨烯以及磺化石墨烯在水中分散性最好,8天后依旧可以在水中均匀分散,如图 6(A)所示。Liu等101分别对比了氨化、磺化石墨烯与未改性石墨烯的静态接触角,发现引入氨基和磺基官能团后石墨烯的亲水性得到大幅度提升,且磺基基团对亲水性的提高程度优于氨基基团,如图6(B)所示。然而据研究表明,羟基、羧基等含氧官能团的数量越多,会使得石墨烯整体的导电性降低96。如氧化石墨烯中含有大量的含氧官能团,而本身导电性极差。而含氮官能团和磺基的引入对于石墨烯导电性的影响较小,如Ahmed等88将季铵盐纤维素接枝在石墨烯上,通过 EIS测试发现其等效电阻并未发生明显改变;Li等23采用四探针法测定磺基化石墨烯发现其导电性相比于石墨烯略有增加(分别为 2.5 × 10−4,2.0 × 10−4S·m−1)。因此对于电极材料而言,亲水性官能团应优先选择含氮官能团以及磺基这两种。

图6 GO、GR-SO3H-5、GR在水中分散性对比图(A)(改编自Elsevier, Carbon)100;三维石墨烯、氨化三维石墨烯、磺化三维石墨烯静态接触角分析(B)101Fig.6 Digital photograph of dispersibility of GO, GR-SO3H-5 and GR in water (A)(adapted from Elsevier Publisher,Carbon)100; dynamic contact angel analysis of 3D graphene, aminated 3D graphene and sulfonated 3D graphene (B)101.

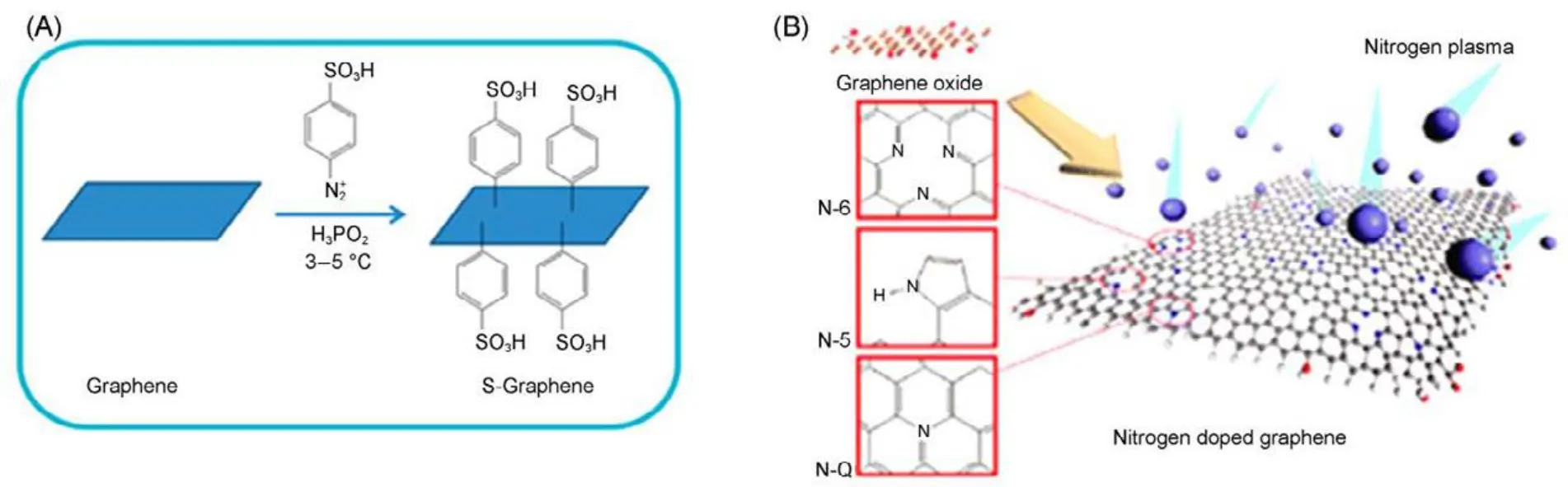

石墨烯的磺化基本上采用磺基化试剂与石墨烯或氧化石墨烯反应得到。如Kumar等102将对苯磺胺酸重氮盐与还原态石墨烯、磷酸在3−5 °C 下混合制备成了磺化石墨烯,如图 7(A)所示。根据磺化在氧化还原过程中所处的阶段不同,大体可以分为还原态石墨烯磺化103、氧化石墨烯直接磺化104、部分还原的氧化石墨烯磺化105,106。而在不同的阶段磺化,对于磺基基团的数量有着明显的影响。Oger等100对比了先磺化后还原与先还原后磺化的两种方法引入磺基基团的数量,发现后者的磺基数量为前者的两倍。除此之外,氧化石墨烯的剥离程度、石墨烯的缺陷数量等因素也会影响磺基的接枝效率100。

氮元素在石墨烯中的掺杂主要有直接合成和后处理合成两种107。对于氧化还原法制备的石墨烯,显然适合于后处理合成法。后处理合成法主要包括热处理法、等离子法等。如Xu等108将海绵状氧化石墨烯在NH3条件下进行还原,制备出了氮含量为8.5%(原子分数)的石墨烯材料。Jeong等109先在氢气等离子体下部分还原氧化石墨烯,之后在氮气等离子体下制备出氮掺杂的石墨烯,其中氮元素以类吡啶(N-6)、类吡咯(N-5)以及类石墨(N-Q)三种形式存在,如图7(B)所示。相比之下,等离子体法效率高,需要的时间短。但会造成缺陷以及引入更多的含氧官能团,对石墨烯材料的导电性有较大影响,并且对于设备的要求较高107。而热处理对于设备要求低,可以去除含氧官能团。但反应时间长,得到氮的形式往往不确定110。

5.3 导电性

在CDI中,电极的导电性越强,则消耗在内阻方面的电势越小,用于形成双电层电容的电势越大,CDI的性能越强。而石墨烯电极材料的导电性主要受石墨烯片层的缺陷程度的影响。当石墨烯中C=C键的数量越多,晶格结构越完整,石墨烯材料的导电性越强96,111。如Wu等112采用氢电弧放电剥离石墨烯,相比于传统的热剥离法还原的更加充分(碳氧比分别为15−18,9.4),晶格结构更加完整,电导率更高(分别为~2 × 103S·cm−1,80 S·cm−1)。但减小晶格缺陷的方法往往伴随着更为精密、昂贵的还原措施和晶格修补措施,难以在工业中实际应用。

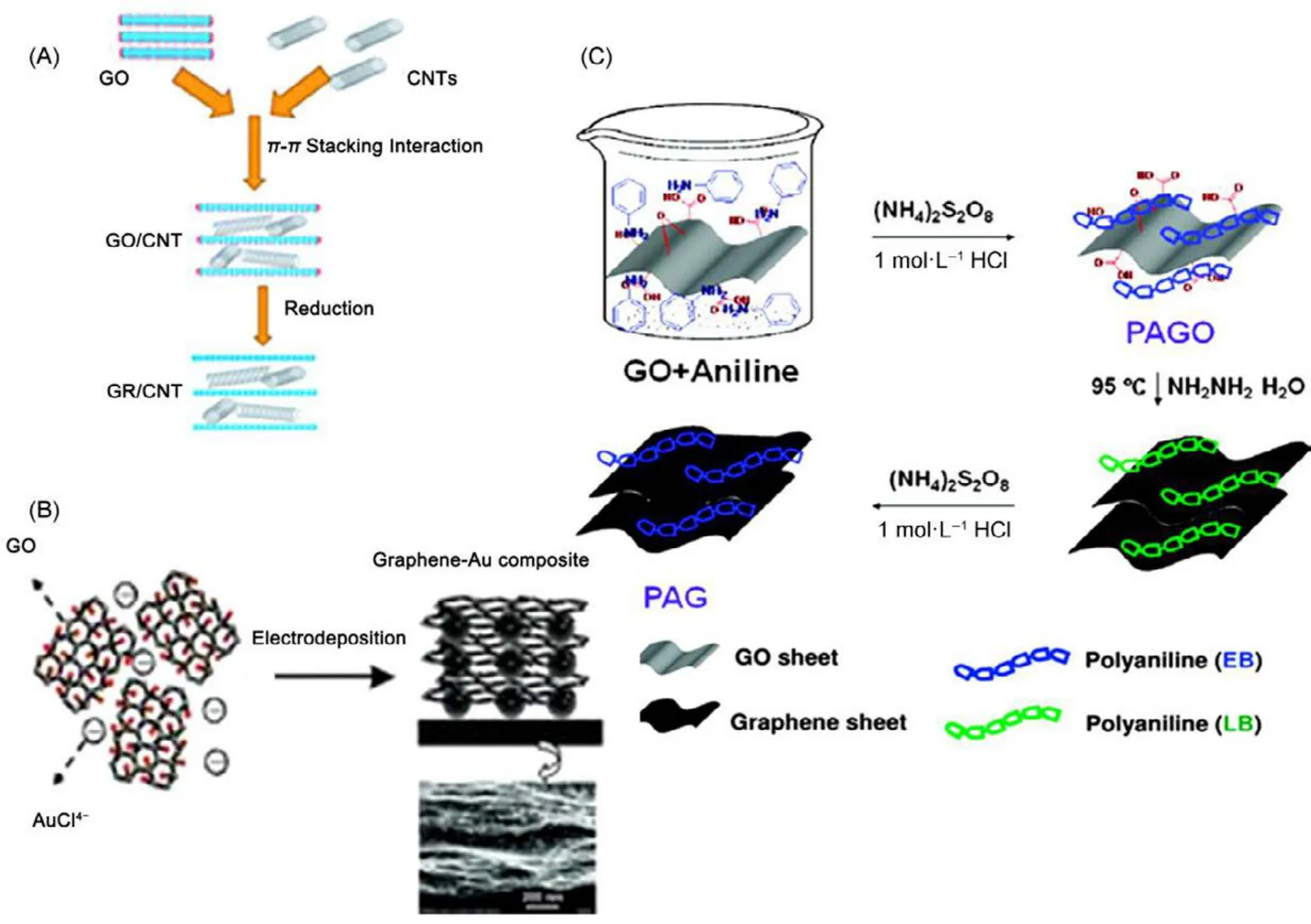

除了减小石墨烯片层中的晶格缺陷外,很多学者采用在石墨烯上负载导电性物质(导电聚合物、金属、碳纳米管),来提高石墨烯材料的导电性。如Gu等113将聚吡咯、MnO2与石墨烯复合,形成的复合材料的电导率为 24 S·m−1,远高于制备的还原态石墨烯的电导率(0.34 S·m−1)。Kim等114将Au负载在石墨烯薄膜上,使得石墨烯薄膜的面电阻减少了77%。Tang等115将多壁碳纳米管和石墨烯进行复合,降低了石墨烯的面电阻(从 780 mΩ·sq−1降低至 687 mΩ·sq−1)。对于不同的导电性物质,石墨烯复合材料制备方法有所不同。石墨烯/碳纳米管复合物一般是将氧化石墨烯与碳纳米管(或酸化的碳纳米管)在超声的条件下混合均匀,再还原混合物,从而制备出石墨烯/碳纳米管复合物5,43,65,116,如图 8(A)所示。制备贵金属/石墨烯复合物可以氧化石墨烯/石墨烯与乙二醇混合后,再与贵金属盐前驱体共同混合,通过某些方法使得金属从离子态还原为自由态,从而得到贵金属/石墨烯复合物。Subrahmanyam等117通过在900 W磁控管产生的2.45 GHz微波下处理1 h,得到贵金属/石墨烯复合物,Liu等118则采用电沉积的方法,如图 8(B)所示。而对于其余金属与石墨烯的复合物则鲜有报道。石墨烯/导电聚合物复合材料一般是通过原位聚合技术制备得到。如Zhang等119将石墨烯与苯胺加入1 mol·L−1的盐酸溶液中,冰浴至4 °C 后加入(NH4)2S2O8引发氧化原位聚合,12 h后得到了暗绿色的石墨烯/聚苯胺复合产物,如图8(C)所示。Zhang等120将吡咯与石墨烯按照一定比例混合,超声混合均匀后加入氯化铁(溶解于盐酸中)引发原位聚合反应,制备得到石墨烯/聚吡咯复合物,其导电率达到了685 S·m−1。此种方法只需将石墨烯与导电聚合物单体以及引发剂进行混合,制备方法简单易行,并且对于导电率以及电容性的提高有着明显的帮助。除了先制备出石墨烯再进行复合外,Gu等113将氧化石墨烯与高锰酸钾、吡咯混合后,在95 °C 下加热24 h,使得氧化石墨烯还原的同时使得吡咯聚合,从而简化了石墨烯/导电聚合物的制备工艺,缩短了制备周期。

图7 磺化石墨烯制备流程图(A)102;等离子体法制备氮掺杂石墨烯流程图(B)109Fig.7 Schematic diagram of preparation of sulfonated grapheme (A)102; nitrogen doped graphene by plasma (B)109.

图8 石墨烯碳纳米管制备流程图(A)5;石墨烯/金复合物制备流程图(B)118;石墨烯苯胺制备流程图(C)119Fig.8 Schematic diagram of prepar ation of graphene/carbon nanotube composites (A)5, graphene/Au composites (B)118, graphene/aniline composites (C)119.

6 石墨烯基电容去离子的应用

6.1 脱盐

相比于膜过滤法(纳滤、微滤、反渗透等),CDI具有低能耗、易再生等优势。对于高盐的海水处理而言,处理过程中由于(1)在CDI脱盐过程中随着水中盐溶液浓度的提高,脱盐的速率会提升,但脱盐的效率会下降121;(2)随着盐浓度的增加,CDI或MCDI的能量消耗会逐渐上升,并且越接近传统的反渗透工艺24等原因,削弱了 CDI的优势。因此对于含盐量较低的污水的深度处理无疑更加适合CDI。

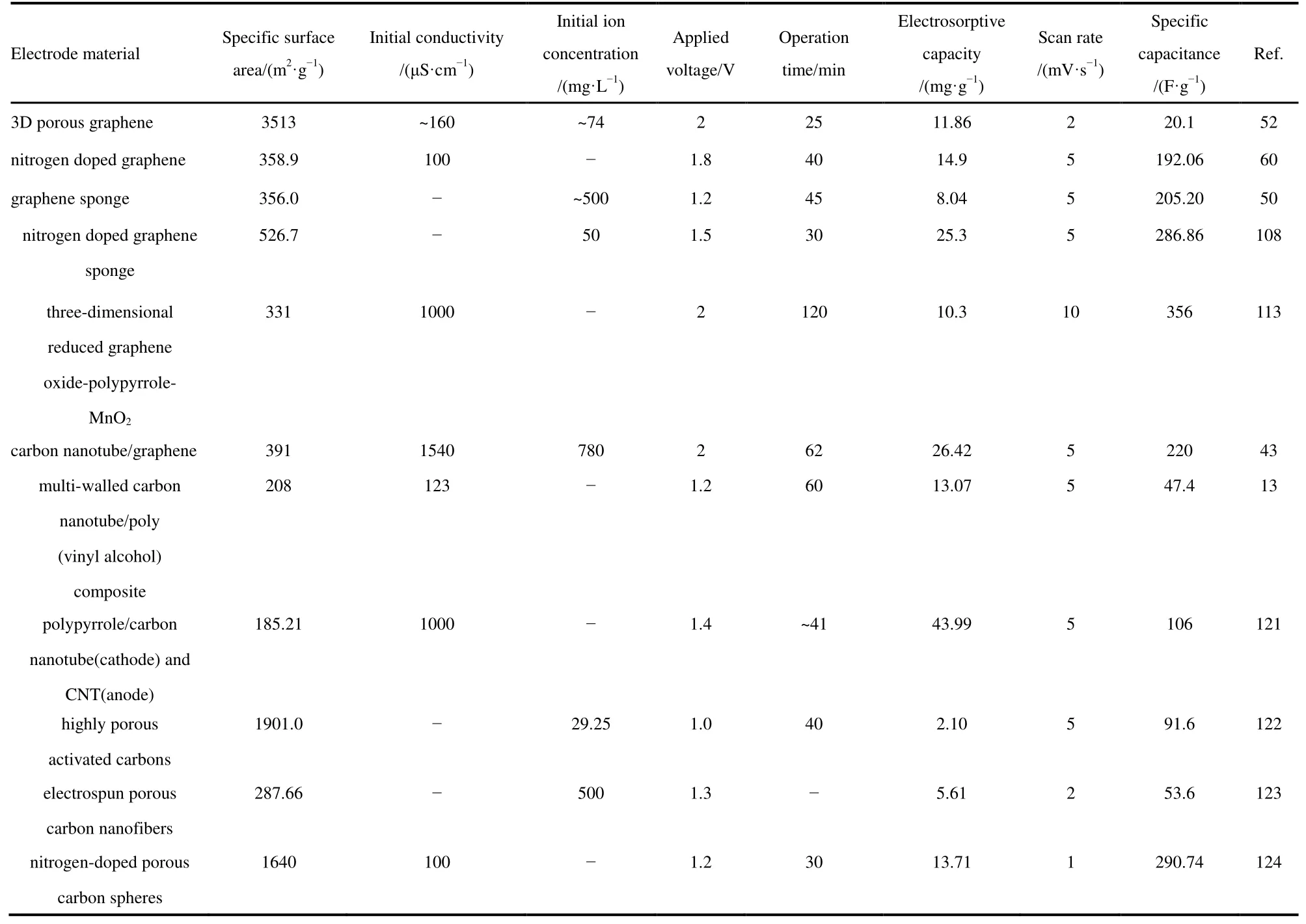

石墨烯基CDI的脱盐目前主要集中于实验室研究阶段,目标物为人工配置的NaCl溶液,其浓度一般在500 mg·L−1以下(一般认为盐浓度在500 mg·L−1以上时不能够作为饮用水49),表1中列出了部分石墨烯基以及其它碳材料 CDI的脱盐效果 13,43,50,52,60,108,113,121−124。从表1中可以看出在比表面积上,石墨烯基电极材料几乎全部低于其他碳质材料,这是由于石墨烯在通过氧化还原方法制备时,石墨烯片层之间相互堆叠的缘故;在吸附容量方面,部分石墨烯性能要优于其他碳质材料,而部分则稍显逊色,这可能是由于石墨烯材料中的孔道结构,尤其是微孔结构比其它碳质材料较少,这一点从其比表面积较低也可以看出;在比电容方面,石墨烯基电极一般而言要高于其余电极材料的比电容,这是由于石墨烯本身优异的电容性导致的。

表1 石墨烯基与其他碳质材料电容去离子技术脱盐性能对比*Table 1 The comparison of desalination properties of CDI based on the graphene-based electrode materials and other carbon materials.*

相比于配置的NaCl溶液,实际水中的阳离子除了 Na+外,还包括着 Mg2+、Ca2+等阳离子;阴离子除了 Cl−外,还有 NO3−、SO42−等常见阴子。Karthik等125研究发现,用CDI去除含有多种离子的水时,不同的离子会存在着竞争吸附,而离子的带电量越高则在竞争中越处于有利地位;对于相同带电量的离子,水合半径越小则越容易吸附。此外,水中的其它污染物如有机物、微生物等也会对CDI的效果产生影响35。因此对于实际水处理的效果单纯得用 NaCl溶液的效果去衡量是不准确的,若想将石墨烯基CDI进行大规模应用,在实际水样以及更大规模的测试方面应投入更多的资源去研究。

6.2 重金属离子

除了钠、钾、钙、镁等金属离子外,CDI也可以从水中去除重金属离子。Wang等126采用石墨烯/酚醛树脂作为电极材料,去除初始浓度为40 mg·L−1的 Fe3+,在电压为 1.2 V 时比吸附容量为3.47 mg·g−1。Li等127用石墨烯纳米片作为电极,Fe3+离子浓度为20 mg·L−1、电压为2 V时,比吸附容量为0.5 mg·g−1。相比于脱盐方面的研究,石墨烯电极用于除去重金属的研究较少,去除效果并不理想。这主要是因为目前石墨烯基CDI的研究重点还集中于石墨烯材料的设计方面,对于水体中污染物的研究还未进行充分的开展。

7 总结与展望

电容去离子技术在污水的深度处理、海水淡化等方面有着广阔的发展前景。石墨烯作为一种新型二维碳纳米材料在CDI中有着不可比拟的优势,由于目前还处在初级导入阶段,存在成本高、理论体系不完善、处理效果不尽人意等问题。近年来,石墨烯CDI电极材料的设计和制备方面虽然取得了一定的发展,但是在以下方面需要做出进一步的深入研究,以便促进石墨烯电极材料在CDI中的大规模实际开发和应用。(1)加强对于石墨烯孔隙结构的构建:孔隙结构对于石墨烯电极的吸附容量,吸附速率等CDI衡量指标有着重要的影响。而目前石墨烯材料孔隙结构的构建主要集中于单独孔隙的建立,对于分层多级孔隙结构的构建方法缺乏着系统的研究,因此后续研究应关注该方向,构建多类型石墨烯孔隙结构。(2)加强对CDI石墨烯电极材料综合性能的研究:目前研究多集中于单一性质如导电性、亲水性、孔隙结构等。而对于工业化大规模应用的CDI电极材料,应开展多方面综合性能的应用基础研究。同时综合性能的设计并非单一性能的简单叠加,因此需开展石墨烯电极材料综合性能的系统研究,探索综合性提高的设计方法。(3)构建石墨烯电极材料的材料基因组数据库:目前电极材料研究中存在重复研究,体系不具有可比性等问题,石墨烯电极材料的构建缺乏综合性、系统性的整理。而材料基因组数据库的构建则可以系统归纳出不同性能的设计方法,设计理论模型对其进行虚拟合成,提高石墨烯电极材料的设计和合成的效率。

综上,电容去离子是一种有潜力的电解质-水分离方法,其具有高效无污染的特点,期望通过石墨烯电极材料的研发,促进电容去离子技术的进展,使得CDI成为一种更为成熟的工艺技术。

(1) Almarzooqi, F. A.; Ghaferi, A. A. A.; Saadat, I.; Hilal, N. Desalination 2014, 342 (5), 3. doi: 10.1016/j.desal.2014.02.031

(2) Anderson, M. A.; Cudero, A. L.; Palma, J. Electrochim. Acta 2010, 55(12), 3845. doi: 10.1016/j.electacta.2010.02.012

(3) Haro, M.; Rasines, G.; Macias, C.; Ania, C. O. Carbon 2011, 49 (12),3723. doi: 10.1016/j.carbon.2011.05.001

(4) Yang, J.; Zou, L. D.; Song, H. H.; Hao, Z. P. Desalination 2011, 276 (1),199. doi: 10.1016/j.desal.2011.03.044

(5) Zhang, D. S.; Yan, T. T.; Shi, L. Y.; Peng, Z.; Wen, X. R.; Zhang, J. P. J.Mater. Chem. 2012, 22 (29), 14696. doi: 10.1039/c2jm31393f

(6) Choi, J. H. Sep. Purif. Technol. 2010, 70 (3), 362. doi:10.1016/j.seppur.2009.10.023

(7) Li, Y. Z.; Jiang, Y. P.; Wang, T. J.; Zhang, C.; Wang, H. F. Sep. Purif.Technol. 2017, 172, 415. doi: 10.1016/j.seppur.2016.08.043

(8) Ryoo, M. W.; Seo, G. Water Res. 2003, 37 (7), 1527.doi: 10.1016/s0043-1354(02)00531-6

(9) Dong, Q.; Wang, G.; Wu, T. T.; Peng, S. P.; Qiu, J. S. J. Colloid Interface Sci. 2015, 446, 373. doi: 10.1016/j.jcis.2014.12.065

(10) Wang, G.; Dong, Q.; Ling, Z.; Pan, C.; Yu, C.; Qiu, J. S. J. Mater.Chem. 2012, 22 (41), 21819. doi: 10.1039/c2jm34890j

(11) Farmer, J. C.; Fix, D. V.; Mack, G. V.; Pekala, R. W.; Poco, J. F. J.Electrochem. Soc. 1996, 26 (10), 1007.

(12) Jung, H. H.; Hwang, S. W.; Hyun, S. H.; Kang-Ho, L.; Kim, G. T.Desalination 2007, 216 (1-3), 377. doi: 10.1016/j.desal.2006.11.023

(13) Hou, C. H.; Liu, N. L.; Hsu, H. L.; Den, W. Sep. Purif. Technol. 2014,130, 7. doi: 10.1016/j.seppur.2014.04.004

(14) Wang, Y.; Han, X. Y.; Wang, R. G.; Xu, S. C.; Wang, J. X. Electrochim.Acta 2015, 182, 81. doi: 10.1016/j.electacta.2015.09.020

(15) Li, H. B.; Pan, L. K.; Lu, T.; Zhan, Y. K.; Nie, C. Y.; Sun, Z. J.Electroanal. Chem. 2011, 653 (1), 40. doi:10.1016/j.jelechem.2011.01.012

(16) Nugrahenny, A. T. U.; Kim, J.; Kim, S. K.; Peck, D. H.; Yoon, S. H.;Jung, D. H. Carbon Letters 2014, 15 (1), 38. doi:10.5714/cl.2014.15.1.038

(17) Xing, Z. Y.; Wang, B.; Gao, W. Y.; Pan, C. Q.; Halsted, J. K.; Chong, E.S.; Lu, J.; Wang, X. F.; Luo, W.; Chang, C. H. Nano Energy 2015, 11,600. doi: 10.1016/j.nanoen.2014.11.011

(18) Soldano, C.; Mahmood, A.; Dujardin, E. Carbon 2010, 48 (8), 2127.doi: 10.1016/j.carbon.2010.01.058

(19) Tkachev, S. V.; Buslaeva, E. Y.; Gubin, S. P. Inorg. Mater. 2011, 47 (1),1. doi: 10.1134/s0020168511010134

(20) Li, H. B.; Lu, T.; Pan, L. K.; Zhang, Y. P.; Sun, Z. J. Mater. Chem. 2009,19 (37), 6773. doi: 10.1039/b907703k

(21) Fan, Z. J.; Yan, J.; Zhi, L. J.; Zhang, Q.; Wei, T.; Feng, J.; Zhang, M. L.;Qian, W. Z.; Wei, F. Adv. Mater. 2010, 22 (33), 3723. doi:10.1002/adma.201001029

(22) Mhamane, D.; Suryawanshi, A.; Unni, S. M.; Rode, C.; Kurungot, S.;Ogale, S. Small 2013, 9 (16), 2801. doi: 10.1002/smll.201202670

(23) Li, H. B.; Zaviska, F.; Liang, S.; Li, J.; He, L. J.; Yang, H. Y. J. Mater.Chem. A 2014, 2 (10), 3484. doi: 10.1039/c3ta14322h

(24) Porada, S.; Zhao, R.; Wal, A. V. D.; Presser, V.; Biesheuvel, P. M. Prog.Mater Sci. 2013, 58 (8), 1388. doi: 10.1016/j.pmatsci.2013.03.005

(25) Gouy, M. G. Journal De Physique Théorique Et Appliquée 1910, 9 (1),457.

(26) Stern, H. O. Zeitschrift Für Elektrochemie Und Angewandte Physikalische Chemie 1924, 30 (21-22), 508.

(27) Zhao, R.; Biesheuvel, P. M.; Miedema, H.; Bruning, H.; van der Wal, A.J. Phys. Chem. Lett. 2010, 1 (1), 205. doi: 10.1021/jz900154h

(28) Wang, H.; Shi, L. Y.; Yan, T. T.; Zhang, J. P.; Zhong, Q. D.; Zhang, D. S.J. Mater. Chem. A 2014, 2 (13), 4739. doi: 10.1039/c3ta15152b

(29) Zhao, R.; Satpradit, O.; Rijnaarts, H. H. M.; Biesheuvel, P. M.; van der Wal, A. Water Res. 2013, 47 (5), 1941.doi: 10.1016/j.watres.2013.01.025

(30) Wang, Z.; Dou, B. J.; Zheng, L.; Zhang, G. N.; Liu, Z. H.; Hao, Z. P.Desalination 2012, 299, 96. doi: 10.1016/j.desal.2012.05.028

(31) Li, H. B.; Pan, L. K.; Nie, C. Y.; Liu, Y.; Sun, Z. J. Mater. Chem. 2012,22 (31), 15556. doi: 10.1039/c2jm32207b

(32) Shi, W. H.; Li, H. B.; Cao, X. H.; Leong, Z. Y.; Zhang, J.; Chen, T. P.;Zhang, H.; Yang, H. Y. Sci. Rep. 2016, 6, 18966. doi:10.1038/srep18966

(33) Xu, X. T.; Liu, Y.; Wang, M.; Zhu, C.; Lu, T.; Zhao, R.; Pan, L. K.Electrochim. Acta 2016, 193, 88. doi: 10.1016/j.electacta.2016.02.049

(34) Wimalasiri, Y.; Mossad, M.; Zou, L. Desalination 2015, 357, 178.doi: 10.1016/j.desal.2014.11.015

(35) Suss, M. E.; Porada, S.; Sun, X.; Biesheuvel, P. M.; Yoon, J.; Presser, V.Energy Environ. Sci. 2015, 8 (8), 2296. doi: 10.1039/c5ee00519a

(36) Stoller, M. D.; Ruoff, R. S. Energy Environ. Sci. 2010, 3 (9), 1294.doi: 10.1039/c0ee00074d

(37) Kong, W. Q.; Duan, X. D.; Ge, Y. J.; Liu, H. T.; Xu, J. W.; Duan, X. F.Nano Research 2016, 9 (8), 2458. doi: 10.1007/s12274-016-1132-8

(38) Wang, G.; Dong, Q.; Wu, T. T.; Zhan, F.; Zhou, M.; Qiu, J. S. Carbon 2016, 103, 311. doi: 10.1016/j.carbon.2016.03.025

(39) Zhang, D. S.; Wen, X. R.; Shi, L. Y.; Yan, T. T.; Zhang, J. P. Nanoscale 2012, 4 (4), 5440. doi: 10.1039/c2nr31154b

(40) Zhu, G.; Wang, W. Q.; Li, X. L.; Zhu, J.; Wang, H. Y.; Zhang, L. RSC Adv. 2016, 6 (7), 5817. doi: 10.1039/c5ra23547b

(41) Li, H. B.; Zhi, Y. L.; Shi, W. H.; Zhang, J.; Chen, T. P.; Yang, H. Y. RSC Adv. 2016, 6 (15), 11967. doi: 10.1039/c5ra23151e

(42) Kim, T.; Dykstra, J. E.; Porada, S.; van der Wal, A.; Yoon, J.;Biesheuvel, P. M. J. Colloid Interface Sci. 2015, 446, 317.doi: 10.1016/j.jcis.2014.08.041

(43) Wimalasiri, Y.; Zou, L. Carbon 2013, 59 (7), 464.doi: 10.1016/j.carbon.2013.03.040

(44) Sun, Y. R.; Yang, M. X.; Yu, F.; Chen, J. H.; Ma, J. Progress in Chemistry 2015, 27 (8), 1133. [孙怡然, 杨明轩, 于 飞, 陈君红,马 杰. 化学进展, 2015, 27 (8), 1133.]doi: 10.7536/pc150226

(45) Amiri, A.; Ahmadi, G.; Shanbedi, M.; Savari, M.; Kazi, S. N.; Chew, B.T. Sci. Rep. 2015, 5, 17503. doi: 10.1038/srep17503

(46) Yang, Z. Y.; Jin, L. J.; Lu, G. Q.; Xiao, Q. Q.; Zhang, Y. X.; Jing, L.;Zhang, X. X.; Yan, Y. M.; Sun, K. N. Adv. Funct. Mater. 2014, 24 (25),3917. doi: 10.1002/adfm.201304091

(47) Wang, H.; Zhang, D. S.; Yan, T. T.; Wen, X. R.; Zhang, J. P.; Shi, L. Y.;Zhong, Q. D. J. Mater. Chem. A 2013, 1 (38), 11778. doi:10.1039/c3ta11926b

(48) Gu, X. Y.; Yang, Y.; Hu, Y.; Hu, M.; Wang, C. Y. ACS Sustainable Chem. Eng. 2015, 3 (6), 1056. doi: 10.1021/acssuschemeng.5b00193

(49) Xu, X. T.; Liu, Y.; Wang, M.; Yang, X. X.; Zhu, C.; Lu, T.; Zhao, R.;Pan, L. K. Electrochim. Acta 2016, 188, 406. doi:10.1016/j.electacta.2015.12.028

(50) Xu, X. T.; Pan, L. K.; Liu, Y.; Lu, T.; Sun, Z.; Chua, D. H. C. Sci. Rep.2015, 5, 8458. doi: 10.1038/srep08458

(51) Lee, K. G.; Jeong, J.-M.; Lee, S. J.; Yeom, B.; Lee, M.-K.; Choi, B. G.Ultrason. Sonochem. 2015, 22, 422.doi: 10.1016/j.ultsonch.2014.04.014

(52) Li, Z.; Song, B.; Wu, Z.; Lin, Z.; Yao, Y.; Moon, K. S.; Wong, C. P.Nano Energy 2015, 11, 711. doi: 10.1016/j.nanoen.2014.11.018

(53) Xu, Y. X.; Sheng, K. X.; Li, C.; Shi, G. Q. ACS Nano 2010, 4 (7), 4324.doi: 10.1021/nn101187z

(54) Niu, Z. Q.; Chen, J.; Hng, H. H.; Ma, J.; Chen, X. D. Adv. Mater. 2012,24 (30), 4144. doi: 10.1002/adma.201200197

(55) Chen, W. F.; Yan, L. F. Nanoscale 2011, 3 (8), 3132. doi:10.1039/c1nr10355e

(56) Tian, H.; Wang, L.; Qin, X. J.; Shao, G. Ionics 2014, 20 (8), 1055.doi: 10.1007/s11581-014-1067-6

(57) Kim, T.; Lee, H.; Kim, J.; Suh, K. S. ACS Nano 2010, 4 (3), 1612.doi: 10.1021/nn901525e

(58) Xu, Y. X.; Bai, H.; Lu, G.; Li, C.; Shi, G. Q. J. Am. Chem. Soc. 2008,130 (18), 5856. doi: 10.1021/ja800745y

(59) Su, Q.; Pang, S.; Alijani, V.; Li, C.; Feng, X.; Müllen, K. Adv. Mater.2009, 21 (31), 3191. doi: 10.1002/adma.200803808

(60) Xu, X. T.; Pan, L. K.; Liu, Y.; Lu, T.; Sun, Z. J. Colloid Interface Sci.2015, 445, 143. doi: 10.1016/j.jcis.2015.01.003

(61) He, Y. M.; Chen, W. J.; Li, X. D.; Zhang, Z. X.; Fu, J. C.; Zhao, C. H.;Xie, E. Q. ACS Nano 2013, 7 (1), 174. doi: 10.1021/nn304833s

(62) Cai, P. F.; Su, C. J.; Chang, W. T.; Chang, F. C.; Peng, C. Y.; Sun, I. W.;Wei, Y. L.; Jou, C. J.; Wang, H. P. Mar. Pollut. Bull. 2014, 85 (2), 733.doi: 10.1016/j.marpolbul.2014.05.020

(63) Jia, B. P.; Zou, L. Carbon 2012, 50 (6), 2315.doi: 10.1016/j.carbon.2012.01.051

(64) Gu, X. Y.; Yang, Y.; Hu, Y.; Hu, M.; Huang, J.; Wang, C. Y. RSC Adv.2014, 4 (108), 63189. doi: 10.1039/c4ra11468j

(65) Xu, X. T.; Liu, Y.; Lu, T.; Sun, Z.; Chua, D. H. C.; Pan, L. K. J. Mater.Chem. A 2015, 3 (25), 13418. doi: 10.1039/c5ta01889g

(66) Tsouris, C.; Mayes, R.; Kiggans, J.; Sharma, K.; Yiacoumi, S.; DePaoli,D.; Dai, S. Environ. Sci. Technol. 2011, 45 (23), 10243.doi: 10.1021/es201551e

(67) Zhang, T.; Zhao, H.; Huang, X. X.; Wen, G. Desalination 2016, 379 118. doi: 10.1016/j.desal.2015.11.005

(68) Chen, C. Y.; Yu, F.; Zhou, H. M.; Chen, J. C.; Ma, J. Chem. J. Chin.Univ. 2015, 36 (12), 2516. [陈春阳, 于 飞, 周慧明, 陈君红, 马杰. 高等学校化学学报, 2015, 36 (12), 2516.] doi:10.7503/cjcu20150325

(69) Tuan, T. N.; Chung, S.; Lee, J. K.; Lee, J. Curr. Appl Phys. 2015, 15(11), 213. doi: 10.1016/j.cap.2015.08.001

(70) El-Deen, A. G.; Barakat, N. A. M.; Kim, H. Y. Desalination 2014, 344,289. doi: 10.1016/j.desal.2014.03.028

(71) Zhang, W.; Zuo, P. J.; Chen, C.; Ma, Y. L.; Cheng, X. Q.; Du, C. Y.;Gao, Y. Z.; Yin, G. P. J. Power Sources 2016, 312, 216.doi: 10.1016/j.jpowsour.2016.01.106

(72) Metters, J. P.; Kadara, R. O.; Banks, C. E. Analyst 2011, 136 (6), 1067.doi: 10.1039/c0an00894j

(73) Ping, J. F.; Wu, J.; Wang, Y. X.; Ying, Y. B. Biosens. Bioelectron. 2012,34 (1), 70. doi: 10.1016/j.bios.2012.01.016

(74) Sun, C. L.; Cheng, W. L.; Hsu, T. K.; Chang, C. W.; Chang, J. L.; Zen, J.M. Electrochem. Commun. 2013, 30 (3), 91.doi: 10.1016/j.elecom.2013.02.015

(75) Yang, J.; Yu, J. H.; Rudi, S. J.; Chang, W. J.; Gunasekaran, S. Biosens.Bioelectron. 2013, 47 (17), 530. doi: 10.1016/j.bios.2013.03.051

(76) Jost, K.; Stenger, D.; Perez, C. R.; Mcdonough, J. K.; Lian, K.; Gogotsi,Y.; Dion, G. Energy Environ. Sci. 2013, 6 (9), 2698.doi: 10.1039/c3ee40515j

(77) Lu, T.; Zhang, Y. P.; Li, H. B.; Pan, L. K.; Li, Y. L.; Sun, Z. Electrochim.Acta 2010, 55 (13), 4170. doi: 10.1016/j.electacta.2010.02.095

(78) Xu, Y. F.; Schwab, M. G.; Strudwick, A. J.; Hennig, I.; Feng, X.; Wu,Z.; Müllen, K. Adv. Energy Mater. 2013, 3 (8), 1035.doi: 10.1002/aenm.201300184

(79) Zhang, Y.; Zhang, L. Y.; Zhou, C. W. Acc. Chem. Res. 2013, 46 (10),2329. doi: 10.1021/ar300203n

(80) Li, M. J.; Guo, W. L.; Li, H. J.; Xu, S.; Qu, C. Q.; Yang, B. H. Appl.Surf. Sci. 2014, 317, 1100. doi: 10.1016/j.apsusc.2014.09.044

(81) Xu, P.; Kang, J. M.; Choi, J. B.; Suhr, J.; Yu, J.; Li, F.; Byun, J. H.; Kim,B. S.; Chou, T. W. ACS Nano 2014, 8 (9), 9437. doi:10.1021/nn503570j

(82) And, O. O. V. D. B.; Vandeperre, L. J. Mater. Res. 1999, 29 (29), 327.doi: 10.1146/annurev.matsci.29.1.327

(83) Kim, G. S.; Seo, H. K.; Godble, V. P.; Kim, Y. S.; Yang, O. B.; Shin, H.S. Electrochem. Commun. 2006, 8 (6), 961.doi: 10.1016/j.elecom.2006.03.037

(84) Dutta, S.; Bhaumik, A.; Wu, K. C. W. Energy Environ. Sci. 2014, 7 (11),3574. doi: 10.1039/c4ee01075b

(85) Hou, C. H.; Liang, C.; Yiacoumi, S.; Dai, S.; Tsouris, C. J. Colloid Interface Sci. 2006, 302 (1), 54. doi: 10.1016/j.jcis.2006.06.009

(86) Lin, C.; Ritter, J. A.; Popov, B. N. J. Electrochem. Soc. 1999, 146 (10),3639. doi: 10.1149/1.1392526

(87) Porada, S.; Weinstein, L.; Dash, R.; Van, d. W. A.; Bryjak, M.; Gogotsi,Y.; Biesheuvel, P. M. ACS Appl. Mater. Interfaces 2012, 4 (3), 1194.doi: 10.1021/am201683j

(88) El-Deen, A. G.; Boom, R. M.; Kim, H. Y.; Duan, H.; Chan-Park, M. B.;Choi, J.-H. ACS Appl. Mater. Interfaces 2016, 8 (38), 25313.doi: 10.1021/acsami.6b08658

(89) Chen, C. M.; Zhang, Q.; Huang, C. H.; Zhao, X. C.; Zhang, B. S.;Kong, Q. Q.; Wang, M. Z.; Yang, Y. G.; Cai, R.; Sheng, S. D. Chem.Commun. 2012, 48 (57), 7149. doi: 10.1039/c2cc32189k

(90) Zhu, H.; Wu, X. Z.; Zan, L.; Zhang, Y. X. ACS Appl. Mater. Interfaces 2014, 6 (14), 11724. doi: 10.1021/am502408m

(91) Zhang, J. T.; Wang, J.; Yang, J. E.; Wang, Y. L.; Chan-Park, M. B. ACS Sustainable Chem. Eng. 2014, 2 (10), 2291. doi: 10.1021/sc500247h

(92) Gu, X. Y.; Hu, M.; Du, Z. S.; Huang, J.; Wang, C. Y. Electrochim. Acta 2015, 182 (2), 183. doi: 10.1016/j.electacta.2015.09.076

(93) Dong, Q.; Wang, G.; Qian, B. Q.; Hu, C.; Wang, Y. W.; Qiu, J. S.Electrochim. Acta 2014, 137 (8), 388. doi:10.1016/j.electacta.2014.06.067

(94) Lillo-Ródenas, M. A.; Cazorla-Amorós, D.; Linares-Solano, A. Carbon 2003, 41 (2), 267. doi: 10.1016/s0008-6223(02)00279-8

(95) Zhu, Y. W.; Murali, S.; Stoller, M. D.; Ganesh, K. J.; Cai, W.; Ferreira,P. J.; Pirkle, A.; Wallace, R. M.; Cychosz, K. A.; Thommes, M. Science 2011, 332 (6037), 1537. doi: 10.1126/science.1200770

(96) Miao, L.; Liu, J. Y.; Wang, S. P.; Jian, C. Chem. J. Chin. Univ. 2014, 35(7), 1546. [卢 淼, 刘建允, 王世平, 程 健. 高等学校化学学报,2014, 35 (7), 1546.]doi: 10.7503/cjcu20131177

(97) Park, B. H.; Choi, J. H. Electrochim. Acta 2010, 55 (8), 2888.doi: 10.1016/j.electacta.2009.12.084

(98) Zhang, H. L.; Liang, P.; Bian, Y. H.; Jiang, Y.; Sun, X. L.; Zhang, C. Y.;Huang, X.; Wei, F. RSC Adv. 2016, 6 (64), 58907. doi:10.1039/c6ra10088k

(99) Shin, Y. J.; Wang, Y.; Han, H.; Kalon, G.; Wee, A. T. S.; Shen, Z.;Bhatia, C. S.; Yang, H. Langmuir 2010, 26 (6), 3798. doi:10.1021/la100231u

(100) Oger, N.; Lin, Y. F.; Labrugère, C.; Grognec, E. L.; Rataboul, F.; Felpin,F. X. Carbon 2016, 96, 342. doi: 10.1016/j.carbon.2015.09.082

(101) Liu, P. Y.; Wang, H.; Yan, T. T.; Zhang, J. P.; Shi, L. Y.; Zhang, D. S. J.Mater. Chem. A 2016, 4 (14), 5303. doi: 10.1039/c5ta10680j

(102) Sahu, A. K.; Ketpang, K.; Shanmugam, S.; Kwon, O.; Lee, S.; Kim, H.J. Phys. Chem. C 2016, 120 (29), 15855. doi: 10.1021/acs.jpcc.5b11674

(103) Ji, J. Y.; Zhang, G. H.; Chen, H. Y.; Wang, S. L.; Zhang, G. L.; Zhang, F.B.; Fan, X. B. Chem. Sci. 2011, 2 (3), 484. doi: 10.1039/c0sc00484g

(104) Chen, G. Y.; Sun, H.; Hou, S. F. Anal. Biochem. 2016, 502, 43.doi: 10.1016/j.ab.2016.03.003

(105) Si, Y. C.; Samulski, E. T. Nano Lett. 2008, 8 (6), 1679. doi:10.1021/nl080604h

(106) Zuo, X. P.; Zhang, Y. L.; Si, L.; Zhou, B.; Zhao, B.; Zhu, L. H.; Jiang,X. O. J. Alloys Compd. 2016, 688, 140. doi:10.1016/j.jallcom.2016.07.184

(107) Wang, H. B.; Maiyalagan, T.; Wang, X. ACS Catalysis 2012, 2 (5), 781.doi: 10.1021/cs200652y

(108) Xu, X. T.; Sun, Z.; Chua, D. H.; Pan, L. K. Sci. Rep. 2014, 5, 11225.doi: 10.1038/srep11225

(109) Jeong, H. M.; Lee, J. W.; Shin, W. H.; Choi, Y. J.; Shin, H. J.; Kang, J.K.; Choi, J. W. Nano Lett. 2011, 11 (6), 2472. doi: 10.1021/nl2009058

(110) Shen, W.; Fan, W. J. Mater. Chem. A 2013, 1 (4), 999.doi: 10.1039/c2ta00028h

(111) Li, Z. J.; Yang, B. C.; Zhang, S. R.; Zhao, C. M. Appl. Surf. Sci. 2012,258 (8), 3726. doi: 10.1016/j.apsusc.2011.12.015

(112) Wu, Z. S.; Ren, W.; Gao, L.; Zhao, J.; Chen, Z.; Liu, B.; Tang, D.; Yu,B.; Jiang, C.; Cheng, H. M. Acs Nano 2009, 3 (2), 411.doi: 10.1021/nn900020u

(113) Gu, X. Y.; Yang, Y.; Hu, Y.; Hu, M.; Huang, J.; Wang, C. Y. J. Mater.Chem. A 2015, 3 (11), 5866. doi: 10.1039/c4ta06646d

(114) Kim, K. K.; Reina, A.; Shi, Y.; Park, H.; Li, L. J.; Lee, Y. H.; Kong, J.Nanotechnology 2010, 21 (28), 285205.doi: 10.1088/0957-4484/21/28/285205

(115) Tang, Y.; Gou, J. H. Mater. Lett. 2010, 64 (22), 2513.doi: 10.1016/j.matlet.2010.08.035

(116) Li, H. B.; Liang, S.; Li, J.; He, L. J. J. Mater. Chem. A 2013, 1 (1), 6335.doi: 10.1039/c3ta10681k

(117) Subrahmanyam, K. S.; Manna, A. K.; Pati, S. K.; Rao, C. N. R. Chem.Phys. Lett. 2010, 497 (1–3), 70. doi: 10.1016/j.cplett.2010.07.091

(118) Liu, C. B.; Wang, K.; Luo, S. L.; Tang, Y. H.; Chen, L. Y. Small 2011, 7(9), 1203. doi: 10.1002/smll.201002340

(119) Zhang, K.; Zhang, L. L.; Zhao, X. S.; Wu, J. Chem. Mater. 2010, 22 (4),1392. doi: 10.1021/cm902876u

(120) Zhang, D. C.; Xiong, Z.; Yao, C.; Peng, Y.; Wang, C. H.; Ma, Y. W. J.Power Sources 2011, 196 (14), 5990. doi:10.1016/j.jpowsour.2011.02.090

(121) Wang, Y.; Zhang, L. W.; Wu, Y. F.; Xu, S. C.; Wang, J. X. Desalination 2014, 354, 62. doi: 10.1016/j.desal.2014.09.021

(122) Hou, C. H.; Liu, N. L.; Hsi, H. C. Chemosphere 2015, 141, 71.doi: 10.1016/j.chemosphere.2015.06.055

(123) Liu, J. Y.; Xiong, Z. B.; Wang, S. P.; Cai, W. H.; Yang, J. M.; Zhang, H.X. Electrochim. Acta 2016, 210, 171. doi:10.1016/j.electacta.2016.05.133

(124) Liu, Y.; Chen, T. Q.; Lu, T.; Sun, Z.; Chua, D. H. C.; Pan, L. K.Electrochim. Acta 2015, 158, 403. doi: 10.1016/j.electacta.2015.01.179

(125) Laxman, K.; Myint, M. T. Z.; Abri, M. A.; Sathe, P.; Dobretsov, S.;Dutta, J. Desalination 2015, 362, 126. doi: 10.1016/j.desal.2015.02.010

(126) Wang, Z.; Yue, L.; Liu, Z. T.; Liu, Z. H.; Hao, Z. P. J. Mater. Chem.2012, 22 (28), 14101. doi: 10.1039/c2jm32175k

(127) Li, H. B.; Zou, L. D.; Pan, L. K.; Sun, Z. Sep. Purif. Technol. 2010, 75(1), 8. doi: 10.1016/j.seppur.2010.07.003

Design and Construction of Graphene-Based Electrode Materials for Capacitive Deionization

WANG Lei1YU Fei1,2MA Jie1,3,*(1State Key Laboratory of Pollution Control and Resource Reuse, Tongji University, Shanghai 200092, P. R. China;2College of Chemistry and Environmental Engineering, Shanghai Institute of Technology, Shanghai 201418, P. R. China;3Research and Service Center for Environmental Protection Industry, Yancheng 224000, Jiangsu Province, P. R. China)

Capacitive deionization (CDI) is a novel technology to remove ions from water using electrostatic force. Owing to its excellent electrical conductivity and large specific surface area, graphene has become a material of interest for CDI electrodes, crucial components of the system involved. So far,research on graphene-based electrodes has focused on the synthesis of the material, while there has not been a review of the relationship between the performance of CDI and the characteristics of the graphene-based material or the electrode preparation methods to acquire these characteristics. Hence,this paper systematically reviews the principles and performance index of CDI, research undertaken on graphene-based electrode materials, and the approach for electrode preparation for CDI. The influence of characteristics (pore structure, electrical conductivity and hydrophilicity/hydrophobicity) of the graphene-based material on the performance of CDI is summarized and analyzed. Finally, the development of graphene-based electrode material is overlooked.

Graphene; Capacitive deionization; Electrode; Design; Desalination

January 26, 2017; Revised: March 30, 2017; Published online: April 11, 2017.

O646

10.3866/PKU.WHXB201704113 www.whxb.pku.edu.cn

*Corresponding author. Email: jma@tongji.edu.cn.

The project was supported by the National Natural Science Foundation of China (21577099, 51408362) and Natural Science Foundation of Jiangsu Province,China (BK20151300).

国家自然科学基金(21577099, 51408362)和江苏省自然科学基金(BK20151300)资助项目

© Editorial office of Acta Physico-Chimica Sinica

王雷,1994年生,2016年本科毕业于中山大学环境科学与工程学院,2016年至今于同济大学环境科学与工程学院攻读环境工程硕士学位。主要研究方向为石墨烯基电极材料在电容去离子技术的应用。

于飞,女,硕士生导师,曾获教育部博士研究生学术新人奖,主持国家自然科学基金等项目,主要从事新兴污染物在水环境中的界面行为及吸附控制技术,土壤及地下水污染修复技术等。

马杰,副教授,硕士生导师,2009年博士毕业于上海交通大学,从事新型功能吸附材料,去离子电容及新能源开发研究,主持国家自然科学基金2项及多项省部级课题的实施。