锂离子电池Si@void@C复合材料的制备及其电化学性能

蔡建信 李志鹏 李 巍 赵鹏飞 杨震宇 吁 霁

锂离子电池Si@void@C复合材料的制备及其电化学性能

蔡建信*,1李志鹏1李 巍1赵鹏飞1杨震宇2吁 霁2

(1南昌大学资源环境与化工学院,南昌 330031)

(2南昌大学化学学院,南昌 330031)

以纳米Si颗粒为核心,正硅酸四乙酯(TEOS)为SiO2源,采用Stober法在Si表面包覆一层SiO2,再以多巴胺为碳源,通过碳化处理将SiO2表面的聚多巴胺层转化成碳层。最后,用HF刻蚀SiO2并留下空隙,得到Si@void@C复合纳米颗粒。利用X射线衍射、扫描电镜、透射电镜和恒流充放电测试对材料的物相、微观形貌和电化学性能进行表征。结果表明,在0.1 A·g-1电流密度下,Si@void@C负极材料充放电循环100次后充电比容量仍然有1 319.5 mAh·g-1,容量保持率为78.4%,表现出优异的电化学性能。

硅;碳包覆;Si@void@C负极材料;锂离子电池

0 引 言

目前,商业化的锂离子电池负极材料主要以碳基材料为主,其理论比容量较低,只有372 mAh·g-1,而且一般在低倍率下运行,这在一定程度上限制了其在大功率设备上的应用[1-2]。因此,设计大容量、高倍率性能、长寿命、新型高效的锂离子电池负极材料是目前研究重点之一。

硅以其理论比容量高(4 200 mAh·g-1)和工作电压低,成为高储能锂离子电池的理想候选材料之一[3-5]。然而,在脱嵌锂过程中,硅容易发生300%以上的体积变化及形成不稳定的SEI膜,使得硅结构的破裂、粉化,电池的循环寿命和容量大大受损[5-7]。因此,如何克服硅材料的以上缺陷引起了科研工作者的关注。纳米硅材料有多种形貌,如硅纳米颗粒[8]、硅纳米线[9]、硅纳米管[10-11]、硅纳米纤维[12]、硅纳米微球[13]、硅纳米花[14]和硅纳米薄膜[15]等,纳米材料独特的表面效应和尺寸效应使纳米硅在脱嵌锂过程中的结构崩塌得到缓解,在一定程度上提高了硅负极材料的循环稳定性;但是硅负极材料在几个充放电循环之后容易发生团聚,其循环稳定性问题有待解决。研究表明[16-24],硅与碳的复合在一定程度上能缓解硅在循环过程中的体积效应及减少颗粒团聚现象。

本研究以纳米Si颗粒为核心,通过正硅酸四乙酯(TEOS)简单的水解作用,在Si表面包覆一层一定厚度的SiO2,再利用多巴胺在SiO2表面的自聚合作用,形成Si@SiO2@聚多巴胺的多壳结构,最后通过聚多巴胺碳化及HF溶液刻蚀SiO2,得到具有一定空隙结构的Si@void@C复合电极材料。由于复合材料特殊的核壳空隙结构,将其应用于锂离子电池负极材料可以增加其电化学性能的稳定性。同时,碳层的包覆也避免了纳米硅颗粒在循环过程中团聚,提高了材料的导电性、循环稳定性和倍率性能。本研究利用X射线衍射、扫描电镜、透射电镜和恒流充放电测试对材料的物相、微观形貌进行表征,研究其电化学性能。

1 实验部分

1.1 材料与仪器

纳米硅粉(30~120 nm,阿拉丁生化科技有限公司),盐酸多巴胺(分析纯,国药集团化学试剂有限公司),正硅酸四乙酯(分析纯,国药集团化学试剂有限公司),无水乙醇(分析纯,国药集团化学试剂有限公司)。

1.2 材料合成

首先,分别用氢氟酸和无水乙醇去除纳米硅粉表面的氧化层和杂质。待其干燥后,称取0.05 g加入到盛有30 mL无水乙醇的烧杯中,再放入超声池中超声分散2 min。然后,一边磁力搅拌一边滴加1 mL氨水到上述溶液中。再量取0.6 mL正硅酸乙酯滴加到上述溶液中,磁力搅拌24 h。之后离心分离(10 000 r·min-1,15 min)上述溶液得到固体颗粒,再无水乙醇洗涤分离3次除去杂质。最后在50℃烘干固体颗粒,得到Si@SiO2复合结构的纳米颗粒。

将得到的Si@SiO2复合纳米颗粒在超声状态下分散到 100 mL Tris 缓冲溶液(0.01 mol·L-1,pH=8.5)中,之后与0.07 g多巴胺混合,并磁力搅拌24 h。随后离心分离(10 000 r·min-1,15 min)得到固体颗粒,再无水乙醇洗涤分离3次除去杂质。颗粒中的溶剂在50℃烘箱中烘干。烘干后得到的材料在管式炉中煅烧,煅烧时氛围为氩气,升温速率为1℃·min-1加热到400℃,并保持2 h,再以5℃·min-1的升温速率加热到800℃,保持3 h,反应结束后自然降温,获得Si@SiO2@C复合纳米颗粒

称取上述Si@SiO2@C纳米颗粒加入到盛有5%(w/w)氢氟酸水溶液的塑料管中,然后超声分散1 h。超声完后离心分离(10 000 r·min-1,15 min)得到固体颗粒,再用无水乙醇洗涤分离3次。颗粒中的溶剂在50℃烘箱中烘干,最后得到具有空隙结构的Si@void@C复合材料。

1.3 物理表征

本研究对所得样品材料进行了XRD、SEM和TEM表征分析。XRD分析仪器测试条件为Cu Kα射线(石墨单色器过滤,λ=0.154 06 nm),管流为30 mA, 管压为 40 kV, 扫描速度为 0.02°·s-1,2θ=5°~80°。SEM表征在型号为FEI公司XL30 ESEM-FEG的扫描电镜上进行,工作电压20 kV。TEM表征在型号为FEI公司Tecnai G2 20的透射电镜上进行,工作电压200 kV。

1.4 电化学性能测试

将得到的Si@void@C复合纳米颗粒与导电炭黑(Super-P)、羧甲基纤维素钠(CMC)、丁苯橡胶(SBR)按 20∶5∶1∶1 的质量比混合,溶剂为去离子水,磁力搅拌24 h。然后将搅拌好的浆料涂敷在铜箔上,60℃烘干30 min,除去样品表面的溶剂。再在100℃真空干燥箱中真空干燥8 h,除去样品内部的溶剂。干燥好后,利用冲压机将样品冲成直径为16 mm的小圆片,对每个小圆片进行称重,计算活性物质的质量。然后在手套箱(MC 10 Compact,德国布劳恩公司)中进行扣式电池(CR2025)的组装。组装顺序为:正极壳、负极极片、电解液、隔膜、锂片、电解液、泡沫镍和负极壳。电解液为1 mol六氟磷酸锂(LiPF6)溶解在碳酸乙烯酯EC/碳酸二甲酯DMC(体积比为1∶1)的混合溶液。隔膜选用Celgard2300生产的聚丙烯多孔膜(圆片直径19 mm)。锂片(直径16 mm)纯度>99.9%。泡沫镍直径16 mm。电池的循环伏安和交流阻抗性能在电化学工作站Princeton PARSTAT 2273上进行,充放电测试(电压区间为0.02~1 V)在NEWARE电池性能测试系统上进行。

2 结果与讨论

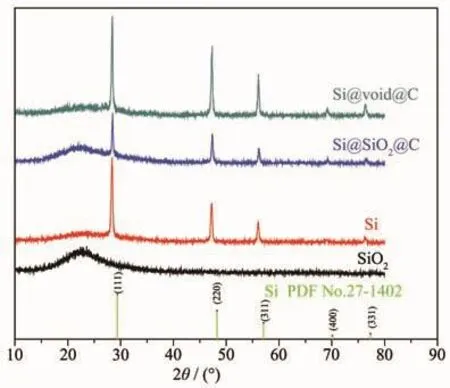

图 1 为 Si、SiO2、Si@SiO2@C 和 Si@void@C 的XRD图。SiO2为本实验制备得到。从图中可以看出,SiO2材料的XRD图在2θ为22.5°附近出现一个宽峰,代表无定形的SiO2的存在。HF和无水乙醇处理得到的纳米Si材料的XRD图只出现的特征峰(2θ=28.443°、47.304°、56.124°、69.132°和 76.378°)对应于立方相纳米硅 (PDF No.27-1402),没有出现明显的SiO2特征峰,说明Si为纯硅相。未去除SiO2的Si@SiO2@C材料的XRD图中相应的出现无定形SiO2特征峰。HF刻蚀SiO2之后,得到Si@void@C材料的XRD图,图中未出现明显的无定形SiO2特征峰,说明SiO2基本去除干净,同时C的特征峰没有出现,说明包覆的碳为无定形热解碳。Si的特征峰未发生明显变化,说明包覆过程未对Si的晶体结构产生破坏。

图2a是纳米纯Si粉的SEM图,纳米纯Si粉的直径为30~120 nm。图2b是为Si@SiO2材料的TEM图,由图可知,SiO2均匀地包覆在硅表面,包覆厚度在5~25 nm之间。图2c和2d分别为Si@SiO2@C材料的TEM和HR-TEM图,从图中可以看到明显的Si@SiO2@C层状结构,碳层的厚度约为10 nm。

图 1 Si、SiO2、Si@SiO2@C 和 Si@void@C 的 XRD 图Fig.1 X-ray diffraction patterns of the Si,SiO2,Si@SiO2@Cand Si@void@Ccomposites

图2 (a)纯纳米Si粉的SEM图;(b)Si@SiO2材料的TEM图;(c)Si@SiO2@C材料的TEM图;(d)Si@SiO2@C材料的HR-TEM图Fig.2 (a)SEM image of the pure Si nanopowder;(b)TEM image of the Si@SiO2 composites;(c)TEM image of the Si@SiO2@Ccomposites;(d)HR-TEM image of the Si@SiO2@Ccomposites

图3所示的是Si@void@C复合材料的TEM图。从图中可以明显看到,不同尺寸的纳米硅颗粒被外部的碳层均匀包裹着,硅核与碳壳之间的空隙尺寸在5~25 nm之间。这种具有空隙结构的Si@void@C复合材料可以有效地缓解硅在充放电过程中的体积效应,提高硅材料在工作过程中的稳定性。

图4是在空气氛围中、10℃·min-1的升温速率条件下,Si@void@C复合材料的热重分析谱图。如图所示,在200℃之前Si@void@C复合材料的重量下降主要是体系中吸收的水分蒸发所致 (约占0.5%);而200~600℃之间的重量损失是由于材料中碳介质的热分解所引起的;600℃之后的重量增加是由于在高温条件下,单质硅容易在空气中氧化形成硅的氧化物,使整个体系的重量增加。从图中可以得出,Si@void@C复合材料体系中的碳的包覆量约为27.2%。

图4 Si@void@C复合材料的热重分析谱图Fig.4 TGA pattern of the Si@void@Ccomposites

图5是在0.02~1.00 V电压范围和0.1 A·g-1电流密度下,Si@void@C复合材料的充放电曲线,循环制式是先恒流放电再恒流充电。从图中可以看出,材料的首次放电容量为2 606.1 mAh·g-1,首次充电容量为1 682.1 mAh·g-1,库伦效率为64.67%。巨大的容量损失是由于脱嵌锂时在电极表面不可逆的形成SEI膜所致。

图5 Si@void@C复合材料在0.02~1.00 V电压范围和0.1 A·g-1电流密度下的充放电曲线Fig.5 Charge-discharge curves of Si@void@Ccomposites at 0.1 A·g-1 in the potential range of 0.02~1.00 V

放电电压平台 (<0.1 V)代表Li+可逆的嵌入Si颗粒中形成LixSi及生成SEI膜的不可逆反应。充电电压平台(<0.5 V)代表锂从LixSi中脱嵌出发生的可逆反应。第2次充放电容量分别为1 677.1和1 836.8 mAh·g-1,库伦效率为 91.31%,不可逆容量基本消失。循环100次后,充电容量为1 319.5 mAh·g-1,相对于首次充电容量,其容量保持率为78.4%。说明Si@void@C复合材料具有相对较高的比容量与较稳定的循环性能。

为了验证碳壳与硅颗粒之间的空隙对硅材料电化学性能的影响,通过类似制备Si@void@C材料的方法制备出碳壳与硅颗粒间无空隙结构的Si@C复合材料作对照,并在0.02~1 V电压范围和0.1 A·g-1电流密度下作充放电测试,如图6所示。图中显示,纳米硅材料的首次充电容量有1 135.4 mAh·g-1,循环到第100次充电容量剩下120.0 mAh·g-1,容量保持率只有10.6%,原因是纳米硅粉在充放电过程中发生剧烈体积变化,硅电极材料逐渐破裂粉化,新的硅表面不断暴露在电解液中,导致硅的比容量逐渐衰减。Si@C复合结构材料的首次充电容量为1 094.5 mAh·g-1,循环100次后的充电容量为536.1 mAh·g-1,容量保持率49.0%。说明硅表面致密的碳层虽然对硅的体积效应具有一定的缓冲作用,但最终仍然无法避免硅材料在循环过程中的巨大容量衰减。而我们设计的Si@void@C复合材料中,硅核与碳壳间的空隙给予了硅在充放电过程中体积变化所需的空间,提高了硅材料在脱嵌锂时的稳定性。从图中可以看出,材料从首次充电容量1 682.1 mAh·g-1到第100次循环充电容量1 319.5 mAh·g-1,容量保持率为 78.4%,库伦效率 99.1%,表现出相对较高的比容量和循环稳定性。

图6 在0.02~1 V电压范围,0.1 A·g-1电流密度下Si、Si@C和Si@void@C材料的循环性能图及其库伦效率图Fig.6 Cycling performance and coulombic efficiency of Si,Si@Cand Si@void@Ccomposites at 0.1 A·g-1 in the potential range of 0.02~1.00 V

为了对比3种材料的倍率性能,图7为Si、Si@C 和 Si@void@C 电极分别在 0.1、0.2、0.5、1 和 2 A·g-1电流密度下充电比容量。从图中可以看出,Si@void@C材料的倍率性能较Si和Si@C具有明显的优势。Si@void@C 电极材料在 0.1、0.2、0.5、1 和 2 A·g-1电流密度下的充电比容量分别为1 682.5、1 612.2、1 541.7、1 479.6 和 1 282.4 mAh·g-1。 纯硅电极材料的巨大的体积效应导致其倍率性能较差,硅表面包覆碳后,其大电流充放电的性能得到提升,这得益于导电碳层的作用。具有空隙结构的Si@void@C材料中的空隙很好地缓解了硅在充放电过程中的体积变化,使材料的倍率性能进一步得到提升。

图7 Si、Si@C和Si@void@C电极的倍率性能图Fig.7 Rate performances of Si,Si@Cand Si@void@C electrodes

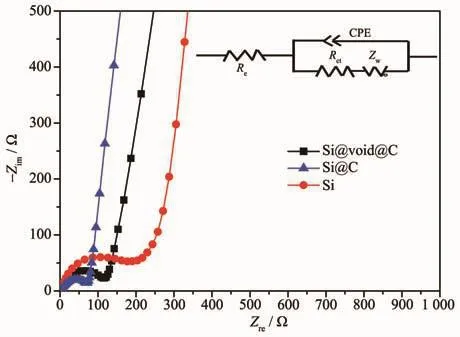

图8是 Si、Si@C和 Si@void@C复合材料在循环充放电前的交流阻抗图。为了说明电极材料的动力学性能,对交流阻抗谱图进行等效电路拟合,如图8中插图所示。其中Re代表电解液和电池组件的欧姆电阻,Rct代表电荷传递阻抗,CPE代表常量,Zw代表瓦尔堡阻抗。交流阻抗谱线图中中高频区的半圆曲线代表锂离子穿过固体相界面膜时的阻抗Rct,半圆的直径越小,材料表面传递电荷的阻抗越小,说明电极材料与电解质溶液界面接触良好。从图中可以看出,3种材料的Re值均为3.5Ω,说明材料测试是在相同条件下进行的。由于导电碳层的作用,我们设计的Si@void@C电极材料的Rct值(70Ω)明显小于纳米硅粉材料的Rct值(225Ω)和Si@C材料的Rct值(115Ω)。Rct值越小,说明样品具有更好的电极电荷转移反应性能,即Si@void@C电极材料比纳米Si材料和Si@C材料具有更好的导电性。

图8 Si、Si@C和Si@void@C复合材料的交流阻抗图Fig.8 Electrochemical impedance spectroscopy of Si,Si@Cand Si@void@Ccomposites

3结 论

以纳米硅颗粒为核心,采用Stober法在硅颗粒表面包覆SiO2,再通过原位聚合作用包覆一层聚多巴胺,碳化得到Si@SiO2@C复合颗粒,最后经过HF刻蚀SiO2得到Si@void@C复合结构的颗粒。研究结果表明,碳层与硅颗粒之间具有一定的空隙结构,空隙层厚度为5~25 nm。通过对比分析Si、Si@C和Si@void@C 3种材料,发现Si@void@C复合材料呈现更好的电化学性能,0.1 A·g-1电流密度下,循环100次后充电容量仍然有1 319.5 mAh·g-1,容量保持率为78.4%,库伦效率99.1%。这是由于硅核与碳壳之间的空间能够容纳在脱嵌锂过程中硅的体积膨胀,使更多的锂嵌入硅中,另外,碳层的协同作用使其获得更大的脱嵌锂容量。本文制备的Si@void@C复合材料呈现出优异的电化学性能,使其在高功率型锂离子电池中具有潜在应用前景。

[1]Ji L W,Toprakci O,Alcoutlabi M,et al.ACSAppl.Mater.Interfaces,2012,4(5):2672-2679

[2]Chen J,Xu L,Li W,et al.Adv.Mater.,2005,17:582-586

[3]Yang Z,Choi D,Kerisit S,et al.J.Power Sources,2009,192:588-598

[4]Su X,Wu Q,Zhan X,et al.J.Mater.Sci.,2012,47:2519-2534

[5]Ruffo R,Hong SS,Chan CK,et al.J.Phys.Chem.C,2009,113:11390-11398

[6]Wu H,Cui Y.Nano Today,2012,7:414-429

[7]Jung D S,Ryou M H,Sung Y J,et al.PNAS,2013,110(30):12229-12234

[8]Ryou M H,Kim J B,Lee I,et al.Adv.Mater.,2013,25:1571-1576

[9]Chan CK,Peng H L,Liu G,et al.Nat.Nanotechnol.,2008,3:31-35

[10]Park M H,Kim M G,Joo J B,et al.Nano Lett.,2009,11:3844-3847

[11]Song T,Xia J L,Lee JH,et al.Nano Lett.,2010,10:1710-1716

[12]Cui L F,Yang Y,Hsu C M,et al.Nano Lett.,2009,9:3370-3374

[13]Yao Y,McDowell M T,Ryu I,et al.Nano Lett.,2011,11:2949-2954

[14]Huang X,Yang J,Mao S,et al.Adv.Mater.,2014,26(25):4326-4332

[15]Xia F,Kim S,Cheng H,et al.Nano Lett.,2013,13(7):3340-3346

[16]Li H H,Wang J W,Wu X L,et al.RSC Adv.,2014,4(68):36218-36225

[17]Li W Y,Tang Y B,Kang W P,et al.Small,2015,11(11):1345-1351

[18]Wu H,Zheng G Y,Liu N,et al.Nano Lett.,2012,12:904-909

[19]Li X L,Meduri P,Chen X L,et al.J.Mater.Chem.,2012,22:11014-11017

[20]Gu M,Li Y,Li X L,et al.ACSNano,2012,7(1):8439-8447

[21]Su L W,Xie J,Xu Y W,et al.Phys.Chem.Chem.Phys.,2015,17:17562-17565

[22]Hwang T H,Lee Y M,Kong B S,et al.Nano Lett.,2012,12:802-807

[23]Li S,Qin X Y,Zhang H R,et al.Electrochem.Commun.,2014,49:98-102

[24]Zhou X Y,Tang JJ,Yang J,et al.Electrochim.Acta,2013,87:663-668

Synthesis and Electrochemical Performance of Si@void@C Composite Anode Material for Lithium Ion Battery

The Si@void@Ccomposites were prepared by a stober method with Si nanoparticles as the cores.This preparation process involved coating a SiO2layer through hydrolyzing and self-assembly approach of TEOS,coating a carbon layer through in-situ polymerization and high temperature carbonization of dopamine,and etching SiO2by HF.Crystalline structure,morphology and electrochemical performances of the composites were characterized by X-ray diffraction,scanning electron microscope,TEM and charge-discharge tests.The results indicate that the Si@void@C anode material retains a charge capacity of 1 319.5 mAh·g-1at current density of 0.1 A·g-1along with the capacity retention of 78.4%after 100 cycles,and shows an excellent electrochemical performance.

silicon;carbon coating;Si@void@Canode material;lithium ion battery

O646

A

1001-4861(2017)10-1763-06

10.11862/CJIC.2017.226

CAI Jian-Xin*,1LI Zhi-Peng1LI Wei1ZHAO Peng-Fei1YANG Zhen-Yu2YU Ji2

(1College of Resources Environmental&Chemical Engineering,Nanchang University,Nanchang 330031,China)

(2College of Chemistry,Nanchang University,Nanchang 330031,China)

2017-02-21。收修改稿日期:2017-09-01。

国家自然科学基金(No.21263016,21363015,51662029)资助项目。*

。 E-mail:cjx@ncu.edu.cn