基于PLC的40T混合磁体低温分配阀箱压力控制系统

方 明 欧阳峥嵘

(中国科学院合肥物质科学研究院强磁场科学中心)

基于PLC的40T混合磁体低温分配阀箱压力控制系统

方 明 欧阳峥嵘

(中国科学院合肥物质科学研究院强磁场科学中心)

基于S7-300 PLC设计混合磁体低温分配阀箱压力控制系统,阀箱内部各处压力控制的PID实现方法相对独立,并未考虑到相互影响。为此,在PID控制方案中加入了前馈控制,使过冷槽压力波动在安全范围内。

压力控制系统 低温分配阀箱 S7-300 PLC PID 前馈控制

稳态强磁场实验装置(SHMFF)是一个为化学、材料、物理、生命科学研究和多学科交叉研究提供理想稳态强磁场极端实验条件的装置,可最大程度地满足我国多学科前沿发展对强磁场实验条件的需求[1]。SHMFF包括40T级稳态混合磁体实验装置和不同用途的高功率水冷磁体、超导磁体实验装置。稳态混合磁体实验装置由30T内水冷磁体和10T外超导磁体嵌套而成[2]。其中,外超导磁体采用以Nb3Sn为超导材料的导管电缆,使用压力为500kPa、温度为4.5K、流量为18g/s的超临界氦进行冷却。超临界氦由低温分配阀箱系统供给。低温分配阀箱使得混合磁体运行过程中有稳定且不间断循环的超临界氦作为冷源,因此其供冷稳定性是混合磁体稳定运行的重要条件。低温分配阀箱内部由过冷槽、换热器、液氮槽和许多联接管道组成,在混合磁体降温和回温的过程中,其内部压力变化情况复杂,因此,稳定的压力控制方法至关重要。

在混合磁体低温分配阀箱压力控制系统中,传统的PID控制器[3]可以完成大部分压力参数的控制,但由于系统对过冷槽压力值的稳定性要求极高,采用传统PID控制方法很难满足要求。因此,笔者基于S7-300 PLC,将与过冷槽压力相关的3个阀门的控制进行联动,在过冷槽回气阀门的PID控制中加入前馈控制,提前控制回气阀门,从而实现过冷槽压力的高控制要求。

1 工艺原理

低温分配阀箱作为连接混合磁体和制冷机的重要环节,承担着将超导线圈降温到超导态并将超临界氦按需输送给混合磁体各线圈的任务。

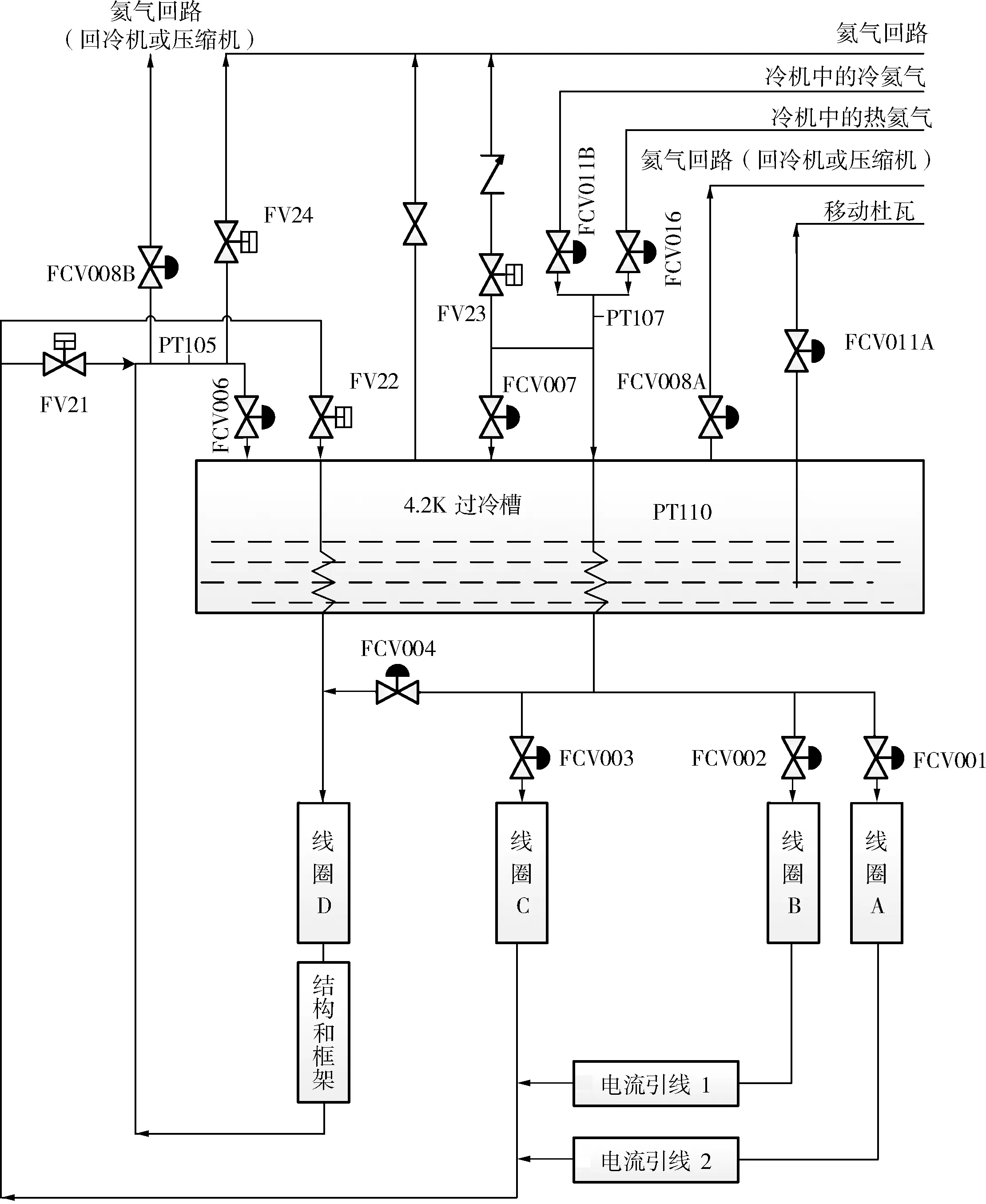

混合磁体内超导磁体冷却过程分为降温、励磁和回温3个阶段。降温前要先进行预冷。预冷是指磁体线圈温度在80K以上的降温过程,其主要冷源是制冷机中的液氮。低温分配阀箱工艺原理如图1所示,常温氦气在制冷机中以液氮作为冷源逐渐变为低温氦气,经入口阀FCV011B进入分配阀箱主管道。同时,从主压缩机输出的常温氦气经入口阀FCV016也进入分配阀箱主管道。通过调节阀门FCV011B和FCV016的开度来控制主管道氦气的压力、温度和流量。主管道从过冷槽穿过,与过冷槽换热,然后分为4路经入口阀分别进入混合磁体4个线圈中。主管道在通过过冷槽前分出一个支路经节流阀FCV007后进入过冷槽。在一定温度下,调节FCV007的开度可以将氦气液化储存到过冷槽中。经过线圈A、B的氦气继续冷却两路电流引线,之后与线圈C、D的回气混合,混合的回气经过回气阀FCV008B后回到主压缩机低压端,同时分一个支路经过节流阀FCV006节流后回过冷槽。过冷槽的回气经过FCV008A后同样也回到主压缩机低压端。当需要生产液氦时,可以从阀门FCV011A将液氦导出到移动杜瓦中去。

图1 低温分配阀箱工艺原理

当磁体线圈温度低于80K时,进入降温过程,此时液氮冷量已不够。制冷机透平启动,进一步降低氦气温度。由于磁体线圈较长且空间狭小,所以内部阻力较大,导致线圈进、出口存在一定的温差。而Nb3Sn作为一种超导材料,不能承受过大的温差,所以低温分配阀箱需要控制供给磁体的氦气的温度变化速率,保证磁体线圈进出口温差在合理范围内。

2 压力控制系统设计

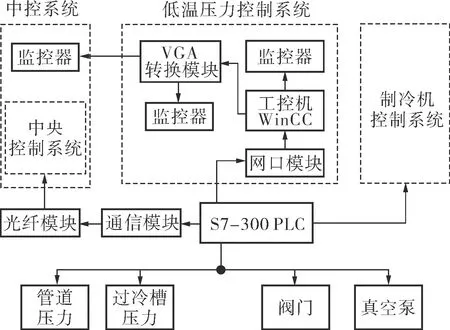

低温分配阀箱压力控制系统(图2)以S7-300 PLC为控制核心,以WinCC组态软件为监控界面,以Profibus-DP总线为通信网络,实时采集和读取阀箱内部各处的压力信息,通过数据处理、归档记录等方式,将压力数据显示在监控界面上,并通过基于PLC的PID控制策略控制系统的内部压力。PLC采集管道压力和过冷槽压力,通过控制阀门调节压力值,通过控制真空泵调节系统的真空度。

图2 压力控制系统框架

系统通信模块为CP343-1,光纤模块为Profibus OLM/G12。为了满足实验需求,利用VGA转换模块将低温分配阀箱的控制界面通过TCP/IP远程传送到混合磁体控制室进行实时显示。为了将同属低温系统的制冷机控制系统加入到整个控制网络中,将制冷机控制系统作为低温控制系统的子站,通过状态传输线的方式,首先将制冷机的运行、故障等状态发送给低温分配阀箱控制系统,再将此状态与低温分配阀箱的状态整合,统一发送给中央控制系统。此外,将故障状态分别以软件通信和硬件传输两种方式同时发送给中央控制系统,以保证故障状态传输的准确性。

3 PID压力控制策略

3.1 基于PLC的PID控制

低温分配阀箱的核心部件是过冷槽。过冷槽的作用是利用槽中存储的液氦与主管道低温氦气换热,使后者降温成为超临界氦,进入磁体保持混合磁体超导线圈的超导态。在混合磁体励磁过程中,对过冷槽的压力要求非常严格,任何压力的波动都代表系统不稳定因素的存在,而阀箱内部管路的任何压力、温度波动都会影响过冷槽。过冷槽的压力控制实际上是结合多方面因素的综合控制过程。

FCV008A是过冷槽的回气阀,其开度直接影响过冷槽的内部压力PT110(以下简称槽压)。开度越大,槽压越小,所以FCV008A对槽压的调节作用属于反作用。原控制策略通过基于PLC的PID控制,利用FCV008A对槽压反作用的特点来整定PID参数。基于PLC的PID控制器是以连续系统的PID控制规律为基础,根据离散形式的PID控制方程进行控制程序设计的[4]。

节流阀FCV006的控制对象是其前端管道压力PT105,节流阀FCV007的控制对象是其前端管道压力PT107。FCV006和FCV007的开度对槽压也有影响,两者的调节作用也属于反作用:开度变大,槽压升高;开度变小,槽压降低。

3.2 前馈控制

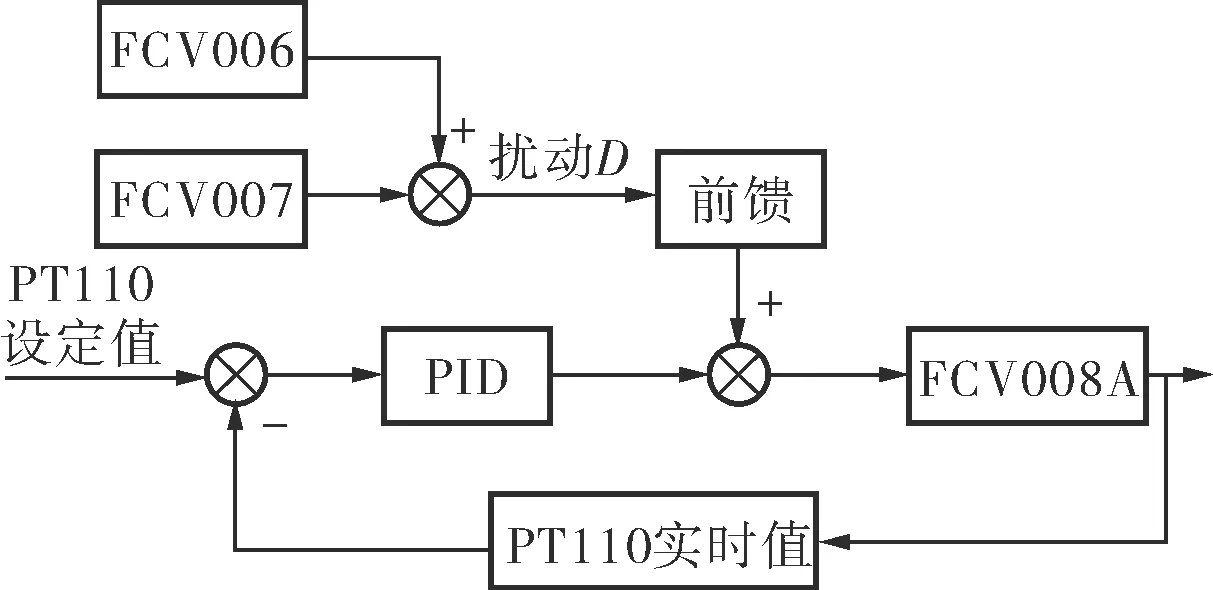

低温分配阀箱压力控制系统控制回路示意图如图3所示。FCV006和FCV007是在对前端压力的控制过程中对PT110产生影响的,属于主动影响;FCV008A是在当PT110变化时通过PID控制来自动调节稳定PT110的,属于被动影响。原控制策略中,当PT107升高时,FCV007会自动增大开度让PT107回稳,但同时PT110会增大,紧接着FCV008A会自动增大开度让PT110回稳。FCV006对槽压的影响亦是如此。但该控制策略存在一个时间差的问题,FCV008A必须等PT110变化之后才会调节开度使PT110回稳,20s的调节时间会使PT110超过安全范围,无法达到阀箱对过冷槽稳定性的要求。为此,笔者将FCV006和FCV007的开度作为前馈输入,加入到FCV008A的自动控制中去。

图3 低温分配阀箱压力控制系统控制回路示意图

扰动D的计算式为:

D=λ1V1+λ2V2

(1)

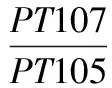

其中,V1是FCV006的开度,V2是FCV007的开度,λ1、λ2分别是FCV006和FCV007的开度系数,两者的关系为:

(2)

从式(2)可以看出,λ1和λ2的关系与FCV006和FCV007的前端压力有关,由于前端压力大小不同,阀门开度对槽压PT110的影响也不同。

FCV006是线圈出口,为低压端,因此FCV006对PT110的扰动比FCV007小。将扰动D作为FCV008A在PID控制之后的一个增量加入到控制过程中去,使得当FCV006或FCV007变化时,FCV008A能瞬间响应,可以在短时间内控制PT110的变化趋势,使之在安全范围内。

3.3 PID控制程序

低温分配阀箱压力控制系统是一个典型的闭环控制系统,被控对象是阀箱内部各处压力,执行元件是调节阀,压力测量元件将压力信号变送为4~20mA的标准信号后输入到PLC的模拟量输入模块中,然后通过A/D转换器自动转换为数字信号。压力监控过程通过WinCC 7.3组态软件实现。PID控制通过Step7中的FB41功能块实现,同时要在定时中断块OB35中调用。STL语言实现过程如下:

AN "outputs_DATA".FCV008A.AUTO_MANU

JNB_001

CALL "CONT_C","DB_FCV008A_PID"//调用FCV008A的PID功能块

COM_RST:=FALSE

MAN_ON:=FALSE

PVPER_ON:=FALSE

P_SEL:=TURE

I_SEL:=TURE

D_SEL:=TURE

CYCLE:=T#7S//采样时间设定

SP_INT:="outputs_DATA".FCV008A.SETPOINT//设定值

PV_IN:="inputs_DATA".PT110.VALUE//过程值

GAIN:="outputs_DATA".FCV008A.GAIN//比例增益值

TI:="FCV ID".FCV008A_TI//积分时间

TD:="FCV ID".FCV008A_TD//微分时间

DEADB_W:=2.000000e-002//死区宽度设定

LMN_HLM:=1.000000e+002//输出开度上限值

LMN_LLM:=0.000000e+000//输出开度下限值

DISV:="outputs_DATA".FCV008A.DISV//前馈值

LMN:="outputs_DATA".FCV008A.Input_WINCC//输出开度值

PID采样时间设置为7s,相对较长,这是因为调节对象是调节阀,太过频繁的控制输出会导致阀门动作跟不上,导致控制结果振荡。

4 结束语

笔者设计了一个基于S7-300 PLC的低温分配阀箱压力控制系统,阐述了系统的实现方案和PID控制方法。原控制系统是对系统各处压力分别实现PID控制,但由于过滤槽压力受多个调节阀动作的影响,在实现自动控制的同时,必须考虑多组PID控制之间的相互作用。为此,笔者分析了不同阀门对过冷槽压力影响的特点,并基于此加入了前馈PID控制方法,避免了过冷槽压力在自动控制过程中超出安全范围的情况,达到了系统对过冷槽压力稳定性的要求。

[1] 仇文君,欧阳峥嵘.基于PLC的SHMFF磁体冷却水水温控制系统[J].化工自动化及仪表,2016,43(12):1248~1252.

[2] 闫俊,欧阳峥嵘,李洪强.混合磁体超导线圈低温传输线冷屏的设计与分析[J].低温与超导,2013,41(4):22~24.

[3] 任俊杰,李永霞,李媛,等.基于PLC的闭环控制系统PID控制器的实现[J].制造业自动化,2009,31(4):20~23.

[4] 廖常初.S7-300/400 PLC应用教程[M].北京:机械工业出版社,2009.

DesignofPressureControlSystemfor40THybridMagnetCryogenicDistributionValveBoxBasedonPLC

FANG Ming, OUYANG Zheng-rong

(HighMagneticFieldLaboratoryoftheChineseAcademyofSciences)

The S7-300 PLC-based pressure control system for 40T hybrid magnet cryogenic distribution valve box was designed. In the design scheme of the original pressure control system, the PID control over the pressure within valve box stayed relatively independent and considered no influence between each other. In this new PID control scheme, the feed-forward control was added to make super-cooled tank pressure fluctuate within the safety range.

pressure control system, cryogenic distribution valve box, S7-300 PLC, PID, feed-forward control

TH862+.6

A

1000-3932(2017)09-0857-04

2017-03-27,

2017-06-29)

方明(1989-),工程师,从事去离子水系统运行维护和低温控制系统开发工作,fangming4230@163.com。