炭黑生产线主供风机高压变频改造效果分析

王伟兴

(苏州宝化炭黑有限公司)

炭黑生产线主供风机高压变频改造效果分析

王伟兴

(苏州宝化炭黑有限公司)

对炭黑企业生产线主供风机进行了高压变频改造,给出了改造方案和联锁保护逻辑。改造方案投运后,取得了较好的控制效果和较大的经济效益。

主供风机 变频 工频 节能改造 电耗

炭黑企业生产线一般由单条小系统生产线组成,具有独立、机动和灵活的特点。企业选用反应炉燃烧空气主供风机,初始设计在选择每条生产线配套的风机容量时,均按生产线的最大空气量予以考虑,且留有10%风压和20%流量的裕量。因此即使生产线满负荷运行,风门开度也绝不会是100%,最多仅能达到35%左右。改造前的基本工作状态如下:

a. 风量控制蝶阀实际运行阀位在26%左右,该蝶阀压阻大,在阀上产生了实测30~40kPa的压力损失,所形成的工艺系统总阻力使风机运行机械能量损耗大,相应的电耗也大;

b. 风量控制蝶阀的压差(30~40kPa)大,与设计要求3kPa压差不符,流量稳定性差,自动控制波动大;

c. 风量控制蝶阀小开度运行,对蝶阀造成冲刷磨损,降低了使用寿命;

d. 风机配套的电机也留有裕量,是满速全载运行,电机的工作效率低,造成巨大电能浪费。

笔者结合上述现状,针对企业炭黑5#生产线进行了硬质线主供风机高压变频节能技术改造。

1 改造前风机运行工艺参数和控制方案简介

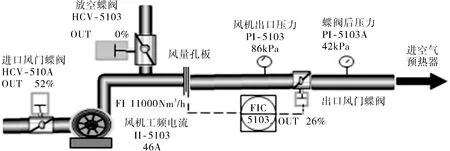

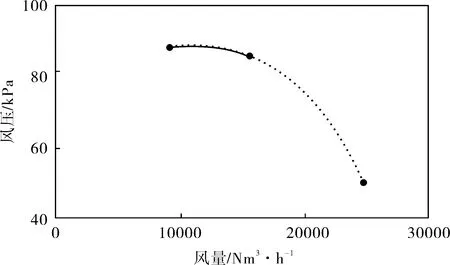

原5#硬质线主供风机采用美国Gardner Denver多级离心鼓风机,电机标配德国SIEMENS公司产品,电压6kV,额定功率560kW,额定电流64A,频率50Hz,转速2 984r/min。按照现基本工艺运行参数(风压86kPa,风量11 000Nm3/h,出口风门调节阀位26%,进口风门调节阀位52%,电流46A,Y接法)直接启动,原硬质线运行工艺参数和Gardner Denver风机特性曲线如图1、2所示。

图1 原硬质线运行工艺参数

图2 Gardner Denver风机特性曲线

现场操作柱为手动直接启动高压6kV合闸运行,停止则分闸控制主供风机。现场PLC联锁保护盘柜具有联锁停风机功能,主要包含对现场工艺信号(风机前后振动、风机前后轴温度、风机电流高高限、风机电流低低限)、中控DCS系统实施监控和联锁保护停风机功能,这是比较简单的风机控制回路。

2 风机变频改造的系统方案

企业采用DLHVF1-800/06M型高压变频调速装置,该变频柜控制操作设计简便、安全、可靠,有互锁防误操作装置,由移相变压器、功率单元和控制器三大单元组成。盘柜主要由变压器柜、功率柜、控制柜和旁路柜组成。高压变频装置的控制部分由DSP+FPGA主控电路、人机界面和PLC共同构成。高压变频器功率单元采用模块化插拔式结构。多副边绕组变压器可以将电流谐波影响几乎减小到零。

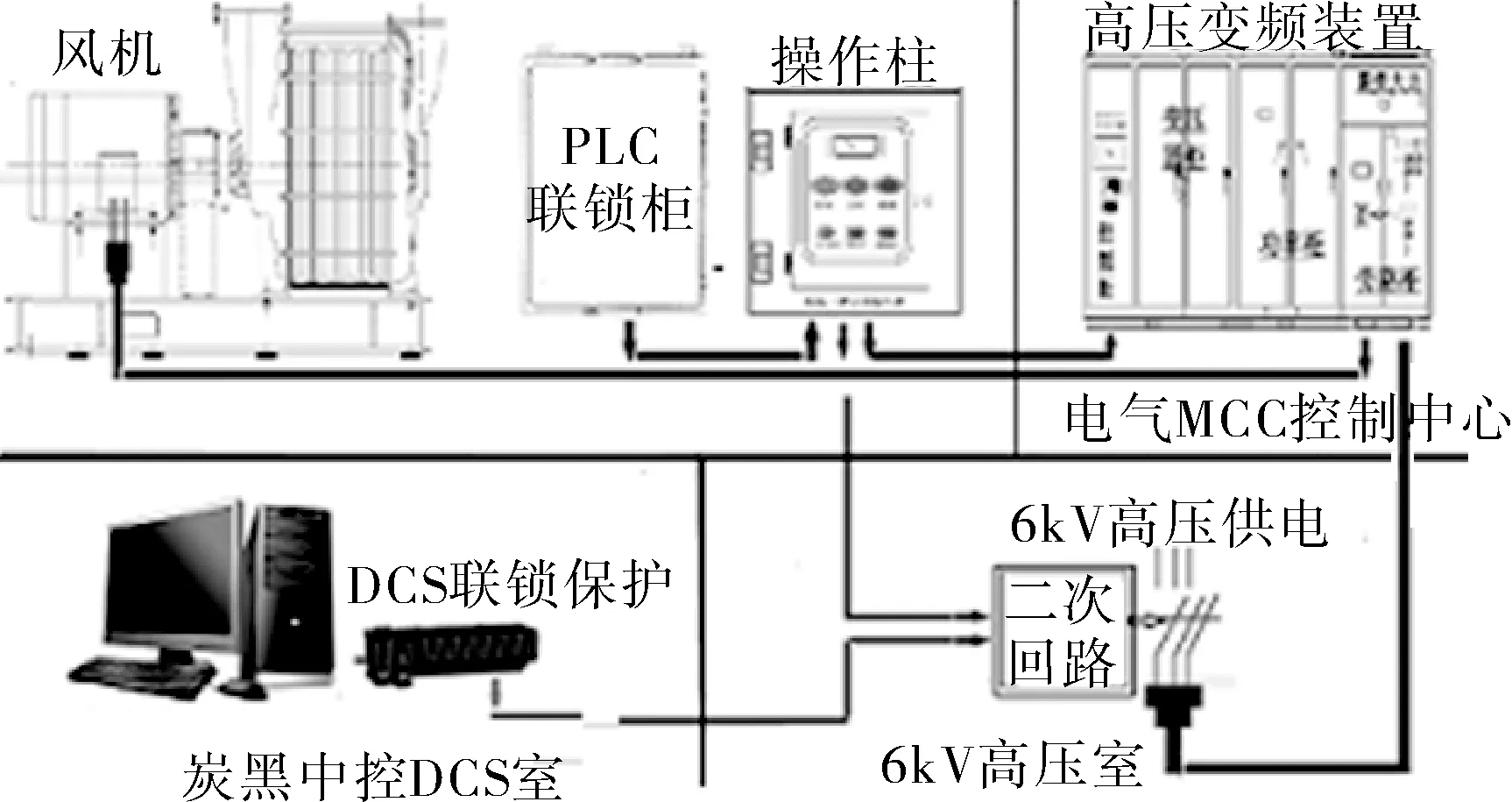

此次变频改造涉及两个专业和4个空间位置:炭黑中控——完成DCS系统联锁保护装置和信号控制回路;电气室马达控制中心——MCC室的变频盘柜装置;6kV高压控制室——高压二次回路装置和高压控制回路;现场风机装置——包含主供风机、现场操作柱及PLC联锁保护控制箱等。通过这4个空间和两个专业进行,实施一键启动方案。变频改造组成的系统结构框架如图3所示。

图3 变频改造后系统结构框架

改造前启动时在进口阀全关、放空阀全开、风量蝶阀全关闭的状态下,按下按钮直接合高压启动风机。风机运转后1min之内,为防启动电流过大、防止闷堵,应打开风机进口蝶阀至50%左右,脱离颤振区,调节阀位使风机电流进入正常运行电流内,超过上下电流限制则直接高压分闸停止风机。操作人员在开启瞬间应高度关注。

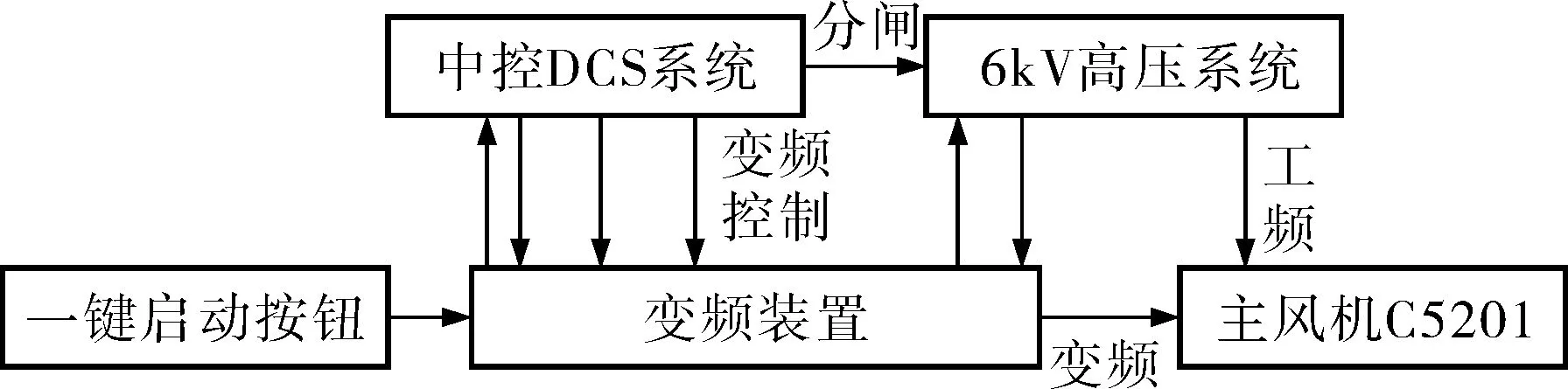

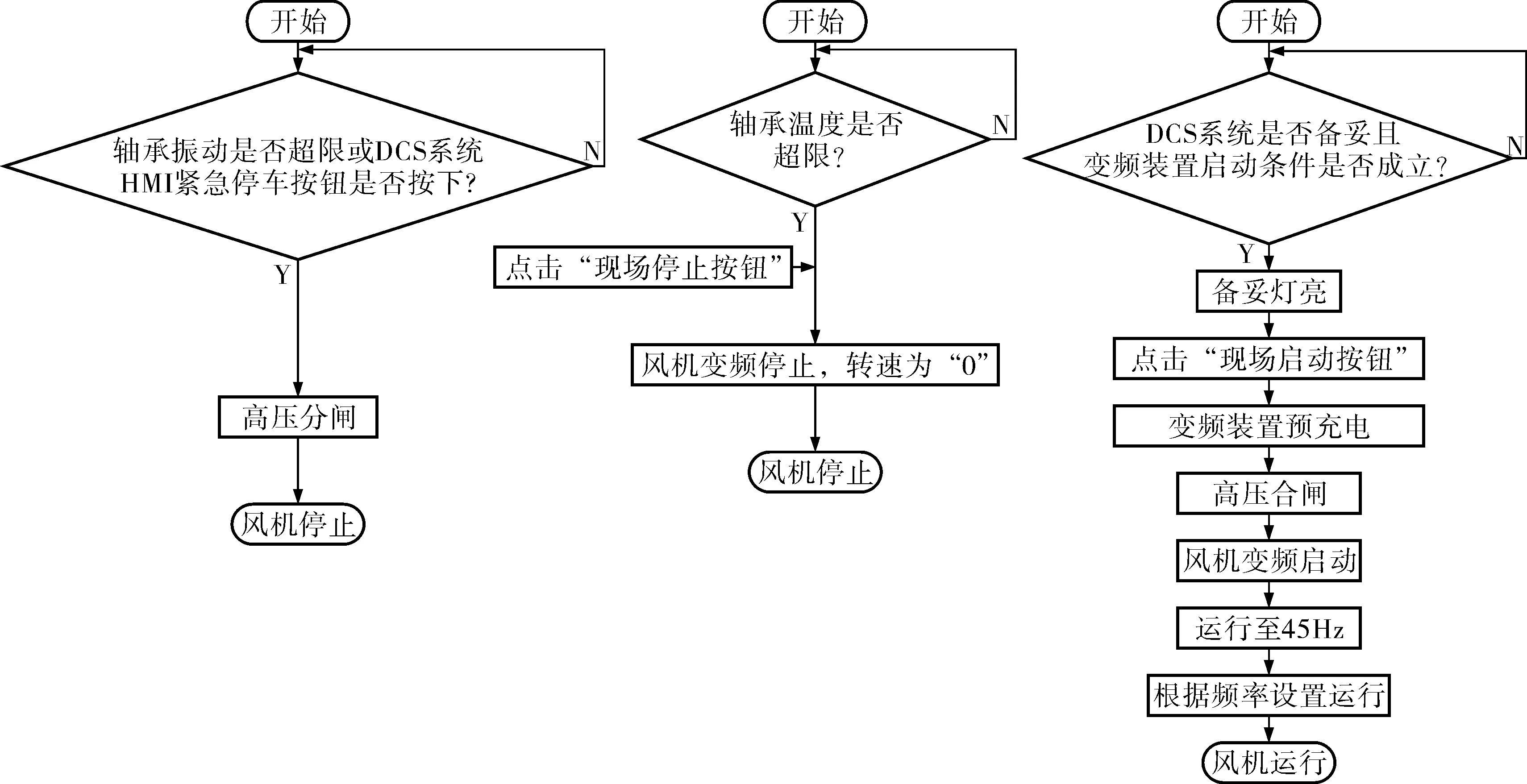

改造后的启动操作流程为:进口阀全开,放空阀全开,风量阀全关闭,中控变频频率控制设置到45Hz。DCS系统程序自动判断条件具备与否,具备则发出备妥信号使现场灯亮。启动按钮按下后,发出变频预充电和合高压指令,风机变频装置由零转速缓慢启动,2~3min达到最高转速,启动完成并转为预设置频率运转。此过程相当于软启动,操作员不需要任何繁琐操作,风机即可运行。一键启动方案主要融合了复杂的变频、工频可选择启动。图4为一键启动控制原理。

图4 一键启动控制原理

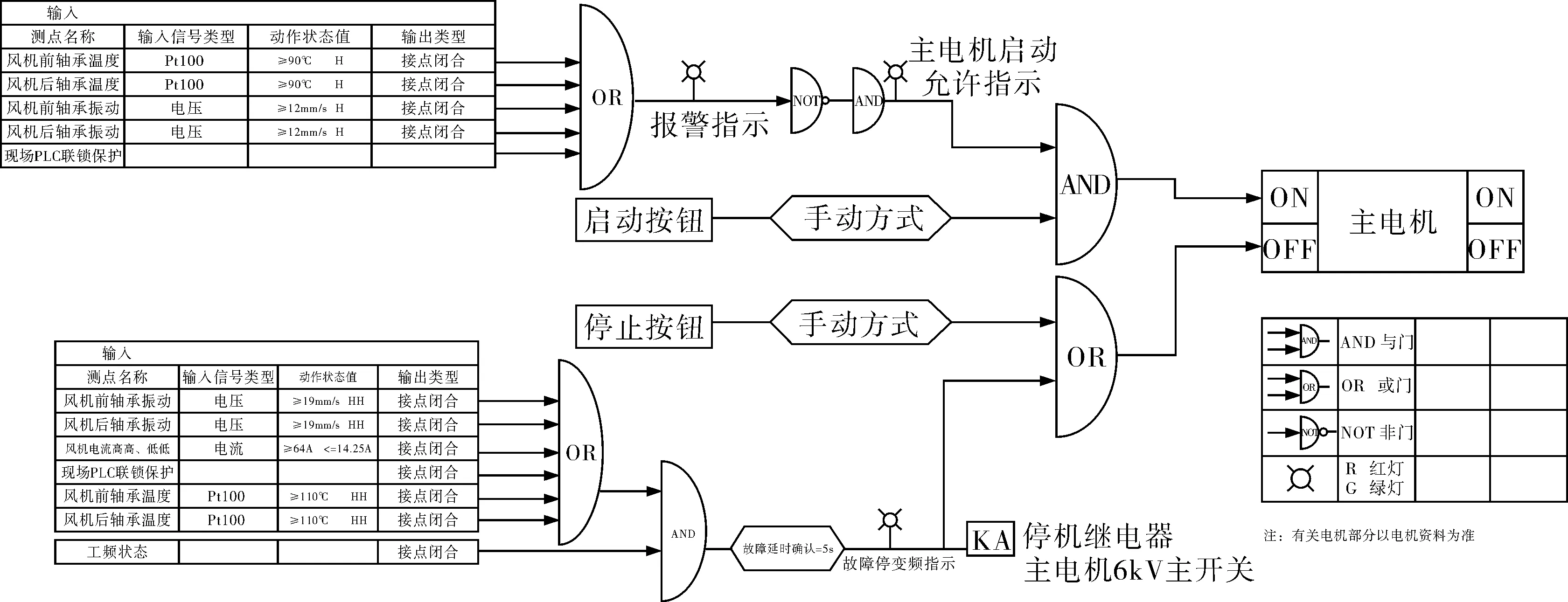

中控DCS系统在变频和工频状态各设计了一套联锁保护停机装置。变频原有温度和振动4个基础条件,现增设3个电机线圈温度条件参与控制联锁保护,完成备妥、一键启动、高压合闸、故障复位及跳闸保护等一系列监控程序。工频继续维持原温度、振动保护监控程序。

3 DCS系统控制方案和组态方案

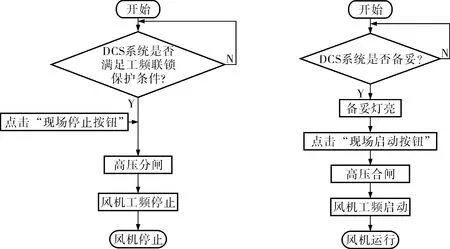

生产线主供风机系统的改造方案充分考虑了现场PLC控制箱、现场操作柱、电气MCC控制中心、6kV高压控制室和炭黑中控DCS室所有的功能,以一键启动为主要控制方案,其中风机变频运行具体方案如图5所示,风机工频运行方案如图6所示。

图5 风机变频运行方案

图6 风机工频运行方案

备妥回路条件判断逻辑。由于风机的启动存在工频、变频可选择状态,因此风机启动前的准备条件和工作模式是不同的,为防止操作意识混淆造成故障,设置了启动条件的逻辑判断。图7为备妥回路条件逻辑判断图。

风机工频控制逻辑联锁如图8所示。

风机变频控制逻辑联锁如图9所示。

通过系统改造分工频、变频运行后,确认炭黑5#线主供风机变频改造是成功的。

4 风机变频改造效果

改造后,通过频率调节严格控制蝶阀前后压差在3.5kPa以上,风量蝶阀可控制到70%阀位以上,此时应是节能经济效益的最高点,且阀位的提高延长了蝶阀使用寿命。

图7 备妥回路条件逻辑判断

图8 风机工频控制逻辑联锁

图9 风机变频控制逻辑联锁

改造之前,当电机通过工频启动时,瞬间产生的电流是电机额定电流的7~8倍,冲击电流将达到360A左右,增加电机线圈绕组的电磁感应力瞬间产生热量,长期累积将加重线圈绝缘老化,降低电机寿命。而采用变频后,电机实际上实现了软启动,以零转速零电压启动,对电网几乎没有冲击。同时也避免了全速启动对风机部件的机械冲击,降低转速运行使风机的前后轴振动降低,前后轴磨耗温度降低,有助于风机的稳定运行,改造前后数据对照见表1。

表1 炭黑5#线主供风机变频改造前后振动、温度数据对比

变频改造后功率因数cosφ从0.88提升到了0.94~0.97左右。

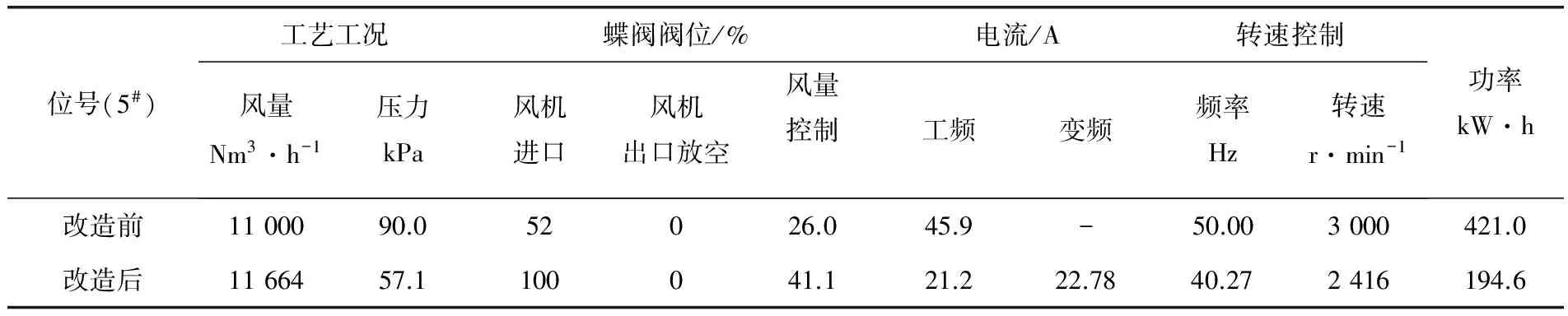

主供风机进行变频调速改造后,以相同风量为参照点来评判此次改造的效果。此次改造工频电流互感器位置、量程维持不变,变频器电流为变频装置自带变频电流,输出进DCS监控显示,统一以高压出线侧电流变送器为功耗计算,具体数据见表2。

表2 主供风机变频改造前后性能对比

以全年300天负荷计算,改造前硬质线每年风机用总电量约为3 033 806kW·h,改造后每年约为1 401 235kW·h,节约了约54%的电耗。

5 结束语

变频改造调整了原风量控制阀26%左右的阀位,减少了压力损失,优化了生产运行的稳定性,提高了设备运行的寿命,同时还降低了能源消耗,极大地节约了生产成本。

In view of the low efficiency and inexact calculation in manual design of the horizontal wire mesh gas-liquid separator, having Visual Basic and the written calculations and the engineering practice based to develop process calculation software for the wire mesh gas-liquid separator was implemented. The application results show that, this process calculation software has friendly interfaces and accurate calculation results in designing wire mesh gas-liquid separators.

software development, horizontal wire mesh gas-liquid separator, parameter calculation, Visual Basic

TH44

B

1000-3932(2017)02-0200-05

2016-09-13,

2016-12-23)

王伟兴(1970-),工程师,从事现场仪表点检、仪表安装、仪表工程项目管理、DCS系统组态和维护及仪表应用研究,WX101600@163.com。

(Continued from Page 186)