异丁烷脱氢装置的危险预防与安全防护

王玉虎

(北京华福工程有限公司天津分公司)

异丁烷脱氢装置的危险预防与安全防护

王玉虎

(北京华福工程有限公司天津分公司)

依据异丁烷脱氢装置的特点,阐述了各生产单元的危险预防和安全防护对策。

异丁烷脱氢装置 安全防护 仪表选型 控制系统应用

异丁烯是一种重要的有机化工原料,主要用于制备甲基叔丁基醚(MTBE)、丁基橡胶、异戊橡胶和聚异丁烯。但由于受到汽油油品升级需求的影响,异丁烯市场紧俏,诸多企业为了抢占市场纷纷斥巨资兴建异丁烷脱氢装置。为此,笔者根据异丁烷脱氢装置的工艺特点,从仪表选型、控制系统应用等方面对装置的危险预防和应对措施进行阐述,以保证异丁烷的安全生产与装置的稳定运行。

1 脱氢工艺简介

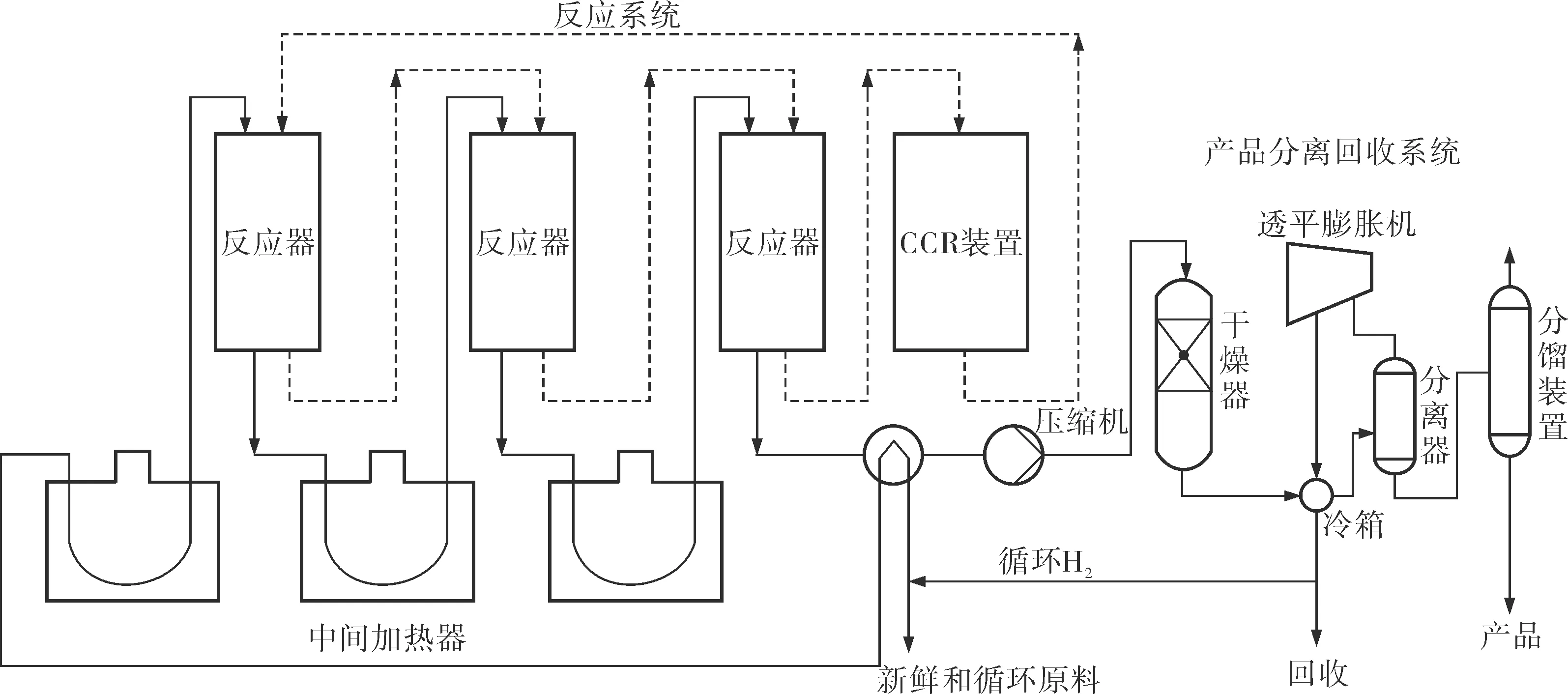

异丁烷脱氢装置采用脱氢工艺技术,工艺简图如图1所示。

图1 脱氢工艺简图

2 仪表的危险预防与安全防护

2.1 仪表防爆与防护

异丁烷脱氢装置的主要危险介质为丙烷、醚后液化气、异丁烯、氢气、液化石油气、丙烯、MTBE及正丁烯等,预计在正常运行时易燃物质不会释放,即使释放也仅是偶尔短时释放,所以危险释放源为二级释放源。又考虑到装置为户外和局部棚式布置,即装置爆炸危险区域划分为2区,爆炸危险区域内低于地坪(0.00)的坑和沟划分为1区。因此,所有现场安装的电子式仪表应满足防爆等级EEx iaⅡCT4[1],电磁阀和限位开关应满足防爆等级EEx d IICT6[1]。

现场安装的电子式仪表应满足IP65的防护等级[1],非电子式现场仪表应至少满足IP55的防护等级。

仪表信号电缆采用阻燃性屏蔽电缆,在催化剂连续再生(Continuous Catalyst Regeneration,CCR)装置高温场合中应选用阻燃性耐高温电缆。

2.2 仪表接地与防雷

仪表接地采用等电位接地方式,仪表控制系统侧设有工作接地和安全接地两个汇流条,汇总后用两根接地电缆与电气接地网络连接,接地电阻小于4Ω。

现场盘、分析小屋、仪表电缆桥架、仪表设备、仪表接线箱和仪表密封接头的仪表安全接地在现场通过框架直接与电气接地网络连接;工作接地应在仪控系统侧接至仪表工作接地汇流条上。

防雷保护区外的仪表设备,原则上应在现场电子仪表侧和控制系统侧加装电涌保护器。

中央控制室、现场机柜室和现场控制室的仪表进线口应距电气避雷引下线2m以上。

2.3 核子料位计

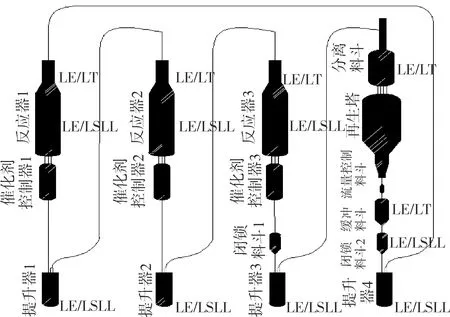

CCR装置(图2)催化剂料位的检测采用放射性料位计和料位开关,放射源为Cs137。

图2 CCR装置结构简图

放射性料位计的选择首先要符合GBZ 125-2009规定的II级防护标准,即距设备表面5cm处的剂量不大于25μSv/h;距设备表面1m处的剂量不大于2.5μSv/h[2]。其次,要符合GBZ 114-2006的要求,即铅罐均带气动执行机构、带锁,且开锁位置不与放射源出射口同向。确保铅罐开关灵活好用。制造商应采取可靠的安全措施,确保放射源对周围环境的影响最低;确保安装附件完整,铅罐壳体外有放射源危险标示[3]。探测器的适用环境温度为-40~60℃,当探测器处于环境温度长期大于60℃的场合(缓冲料斗和反应器1~3还原区下部均属于长期高温场合)时,应采用水冷版本的探测器用于保护变送单元的电子元件,以防元件过热受损。最后,放射性仪表的防护等级应满足IP66,放射性仪表的防爆等级应满足EEx d IICT6,而且必须在当地环保局办理《辐射安全许可证》登记备案。

毕业于泉州师院美术学院美术教育专业,2013年创办小鸟天堂儿童摄影工作室,2017通过英国摄影大师协会LMPA认证。获得荣誉包括:WPPI银奖、PPAC国际线上摄影大赛儿童组第一名、PPAC国际十大摄影师、AsiaWPA国际线上大赛儿童组第一名、AsiaWPA年度儿童组总冠军。

3 控制系统的危险预防与安全防护

3.1 气体检测系统

异丁烷脱氢装置存在可燃气体(丙烷、丁烷、异丁烯和氢气),在生产运行过程中可能发生泄漏的地方设置气体检测器和声光报警装置,能够有效预防可燃气体扩散,避免发生爆炸事故。烃类气体和氢气检测首选催化燃烧型检测器,测量范围0~100%LEL[4]。

异丁烷脱氢装置存在有毒气体(Cl2和H2S),在生产运行过程中可能发生泄漏的地方设置气体检测器和声光报警装置,能够有效预防有毒气体扩散,避免发生中毒事故。有毒气体检测首选电化学型检测器,测量范围0~300%MAC[4]。

在CCR装置再生器卤化区和燃烧区注入氯气是为了实现氧化/再分散的金属功能,因此注氯系统需配置漏氯报警仪和氯气检测器,每个漏氯报警仪设置两个区域的低漏氯浓度和高漏氯浓度输出接点。当氯气检测器检测到空气中含氯量不小于1mg/m3时[4],预警系统启动并发出声光报警,提醒有关人员及时采取措施。

异丁烷脱氢是一个强烈的吸热过程,受动力学控制,高温有利于提高收率,但高温下催化剂易失活;较低的氢压对脱氢有利,但实际操作中为抑制结焦和清除积炭又需要临氢环境,故实现该过程具有一定的难度。为了有效防止反应器内催化剂结焦,采用注硫系统严格控制硫的注入流量(采用科里奥利质量流量计测量)和速率,一旦注射中断会造成反应器内迅速裂解结焦[4]。

释放源确定建议的筛选原则:

a. 动设备、动机构。如气体压缩机的动密封、液体泵的动密封及调节阀阀盖等。

b. 经常操作的设施。如采样口、人工排液(水)口及放空口等。

d. 介质密度。如露天场所被测介质密度比空气重。

e. 介质浓度。如管道/设备中被测介质浓度较高。

f. 环境特点。如引起周围环境可能发生爆炸或对人身健康造成危险的泄漏,空间、地形造成被测气体易集聚。将气体检测器的输出信号引入DCS系统机柜独立的I/O卡件,DCS操作站实时在线监控气体泄漏情况,一旦发现泄漏,及时提醒操作人员采取相应措施。

3.2 DCS系统

异丁烷脱氢装置中大部分的控制属于生产过程的连续测量、常规控制(连续、顺序及间歇控制等)和操作控制管理,以保证生产装置的平稳运行。DCS系统是动态系统,始终对过程变量进行连续检测、运算和控制,对生产过程进行动态控制,以确保产品的质量和产量。复杂控制系统有分程控制系统、串级控制系统、选择性控制系统及顺序控制系统等。

3.3 SIS系统

为了保证现场操作人员的人身安全和大型压缩机、反应器、再生器、精馏塔、加热炉、冷箱及透平膨胀机等重要设备的安全运行,依据装置的生产运行特点,在异丁烷脱氢装置中需要设置SIS系统[5]。

SIS系统按照独立原则要求,独立于DCS系统,其安全级别高于DCS系统。在正常情况下SIS系统是静态的,不需要人为干预,实时在线监测装置的安全性。一旦生产装置出现紧急情况,不需经过DCS系统,直接由SIS系统发出保护联锁信号,对现场设备和人员进行安全保护,避免危险扩散造成巨大的经济损失和人员伤亡。

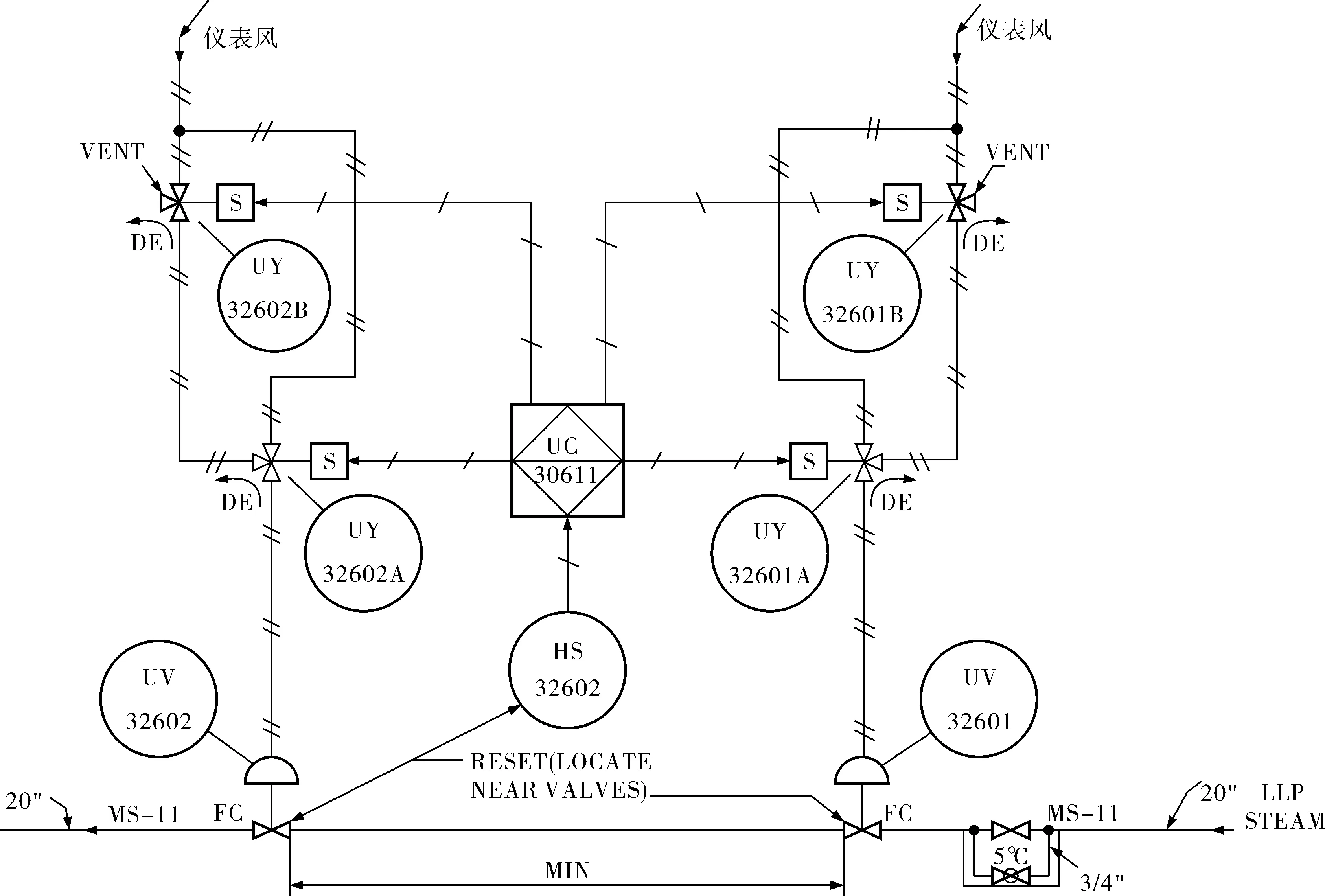

例如,脱丁烷塔再沸器停车(UC-36011)是典型的脱异丁烷塔顶压力控制,在异丁烷塔顶设置3台压力变送器(3oo2模式),联锁切断脱异丁烷塔底再沸器的热源(低压蒸汽),切断阀气路配置双电磁阀能够有效保证脱丁烷塔的安全平稳运行,其联锁逻辑如图3所示。

图3 双切断阀双电磁阀控制联锁逻辑

4 恶劣工况下的危险预防与安全防护

由于脱氢反应为强吸热反应,因此采用3台加热炉和3台反应器进行接力式加热和脱氢反应。冷却后的反应产物经反应产物压缩机升压后送至脱氯部分和反应器干燥器,以除去反应产物中的HCl、H2S和H2O。从反应产物干燥器出来的含氢气体分为两部分,一部分进入变压吸附(Pressure Swing Adsorption,PSA)装置进行氢气提纯,另一部分进入冷箱系统进行分离。PSA产品氢经压缩机增压后送至选择性加氢过程反应器、完全饱和过程反应器和甲烷化反应器。PSA尾气可用作CCR反应器的吹扫气。冷箱分离出的氢气一部分用作反应产物干燥器再生气和CCR反应器用气,另一部分作为装置的燃料气。冷箱系统产出的液体产品送至醚化部分,异丁烯与甲醇反应生成的MTBE送至罐区,醚化后的C4返回脱氢部分的进料段。

工艺管线和设备采取防烫措施,能够有效防止热能损失和操作人员接触高温管道灼伤。阀门采用散热型结构以防止高温灼伤。反应器下部催化剂管线高温检测采用K型表面热电偶,长形集热块与管线采取焊接形式连接于管线表面,温度变送器引至安全处。工艺管线和设备采取保冷措施,能够有效防止冷能损失和操作人员接触低温管道冻伤。阀门采用延长型结构以防止低温冻伤。输送可燃介质的切断阀采用防火结构,以避免火灾发生时的灾情扩大。

5 结束语

目前,已经建成投产的异丁烷脱氢装置运行平稳,并取得了可观的经济效益,同时也为化工产品的更新注入了新活力。无论从仪表选型到控制系统应用都要严格遵守国家标准和行业规范,提高异丁烷脱氢装置在生产运行过程中的安全设计理念和危机意识,将安全融入到设计的每一个环节中,确保生产装置能够安全高效平稳运行。

[1] 陆德民,张振基,黄步余.石油化工自动控制设计手册[M].北京:化学工业出版社,2000.

[2] GBZ 125-2009,含密封源仪表的放射卫生防护要求[S].北京:人民卫生出版社,2009.

[3] GBZ 114-2006,密封放射源及密封γ放射源容器的放射卫生防护标准[S].北京:人民卫生出版社,2006.

[4] GB 50493-2009,石油化工可燃气体和有毒气体检测报警设计规范[S].北京:中国计划出版社,2009.

[5] GB/T 50770-2013,石油化工安全仪表系统设计规范[S].北京:中国计划出版社,2013.

TQ086.3

B

1000-3932(2017)02-0205-04

2016-07-14,

2016-12-08)

王玉虎(1981-),工程师,从事石油化工、煤化工自控工程设计工作,291035340@qq.com。