南瓜片真空脉动干燥特性及含水率预测

白竣文,周存山,蔡健荣,肖红伟,高振江,马海乐

南瓜片真空脉动干燥特性及含水率预测

白竣文1,周存山1,蔡健荣1,肖红伟2,高振江2,马海乐1

(1. 江苏大学食品与生物工程学院,镇江 212013;2. 中国农业大学工学院,北京 100083)

为探索南瓜片真空脉动干燥特性,并实现干燥过程中南瓜的含水率预测,该文研究了不同常压保持时间、真空保持时间、干燥温度和切片厚度对南瓜干燥时间和速率的影响;利用温度传感器实时采集南瓜在干燥过程中的中心温度,阐述压力脉动过程对物料传热传质的影响;建立了输入层个数为5,隐藏层个数为11,输出层为南瓜含水率,结构为“5-11-1”的BP神经网络模型,实现对南瓜含水率实时预测。结果表明:真空保持时间和常压保持时间均对南瓜干燥时间有显著影响,干燥温度60 ℃,切片厚度7 mm条件下,常压保持时间10 min和真空保持时间9 min所用干燥时间最短,约为352 min;干燥温度和切片厚度均对干燥时间有显著影响,提高干燥温度、减少切片厚度能够有效缩短干燥时间。采用Levenberg-Marquardt算法为训练函数,经过有限次训练得到的BP神经网络模型,其预测值与实测值之间的决定系数2为0.996 8,均方根误差RMSE为0.017 3,能够很好预测南瓜在真空脉动干燥过程中的含水率。研究结果为南瓜真空脉动应用以及含水率在线预测提供理论依据。

干燥;水分;预测;动力学;神经网络;含水率预测

0 引 言

南瓜()又称金瓜、倭瓜等,是夏秋季节重要瓜菜,在全世界广泛种植。南瓜营养丰富,除了含有淀粉、还原糖、氨基酸、维生素及矿物质等营养元素[1]外,还富含大量的胡萝卜素、南瓜籽碱、葫芦巴碱和果胶等生理活性物质[2],具有治咳止喘、帮助消化、防治糖尿病等保健作用。南瓜是一种季节性蔬菜,一般于8-9月集中收获、上市。南瓜由于其含水率很高,即使在低温环境下也不能长期储藏,容易发生腐烂变质而造成经济损失。干燥是南瓜重要的加工方式,不仅能够极大的延长其货架期,其干制品也可作为原料进一步加工成其他产品。

目前,热风干燥是南瓜最常见的干燥方式,其相关研究也较多[3-6]。热风干燥具有操作简单、易于控制等优点,但也存在干燥时间较长、褐变严重和营养成分流失大等问题。近年来,一些新的干燥技术如超声-远红外辐射[1],微波[7-8],真空微波[9]等技术运用于南瓜干燥研究,取得了较好的进展。红外干燥法具有物料升温快、干燥效率高的特点,但难以对干燥温度进行准确控制,导致干燥后期物料品质劣变严重,另外,同一物料由于正反面接收能量的差异也存在干燥不均匀的问题[10]。微波干燥具有很高的加热速率,但在干燥后期由于物料内部水分不均匀导致的对微波能量吸收的差异,容易造成物料局部烤焦和品质不佳的现象[8]。因此,探索一种新型的南瓜干燥加工技术,以提高干燥效率和品质,具有非常重要的意义。

真空脉动干燥是一种新型干燥技术,指在1次干燥过程中连续进行“真空-常压”压力循环,直到达到物料的目标含水率。研究表明,循环变化的压力不仅能够不断打破物料表面蒸汽压平衡,还能使物料内部形成(或扩大)孔隙结构[11],与连续真空干燥相比,具有干燥效率高,能耗低的优势,另外,由于物料在干燥大部分干燥时间处于低氧的真空环境,能够有效抑制在干燥过程中色泽的劣变和营养损失,特别适合于热敏性和易氧化劣变的物料。近年来,真空脉动干燥技术已被用于葡萄[12]、茯苓[13]、花粉[14]等物料的干燥加工。

物料含水率是干燥中的重要参数,为干燥过程的预测和调控提供重要依据。干燥过程中物料含水率具有显著的非线性和时变性,且物料的干燥过程由多种参数共同控制、影响,仅利用单一固定模型进行拟合,不可避免的存在适应性和预测精确性的局限[15]。近些年,神经网络在预测食品干燥中含水率及其他一些物理、化学特性时,具有很强的适应性和良好的模拟效果[16]。Jafari等利用人工神经网络预测了青椒在热泵联合流化床干燥中含水率预测[17];Nadian等利用神经网络模拟了苹果片在干燥中色泽的动态变化[18];Sarimeseli等利用人工神经网络模拟了百里香叶在微波干燥中的动力学模型[19];Boeri等在研究腌制鳕鱼的干燥动力学模型时发现,人工神经网络模型相比半经验模型具有更好预测效果[20]。张丽丽等利用神经网络对山药在红外干燥中温度变化进行预测[15];朱文学等利用BP神经网络预测牡丹花在热风干燥中的含水率[21]。

本文通过试验研究南瓜片在不同真空保持时间、常压保持时间、干燥温度和切片厚度下的干燥动力学,并利用BP人工神经网络建立南瓜的含水率预测模型,为南瓜真空脉动干燥中含水率的在线预测提供理论依据和技术支持。

1 材料与方法

1.1 试验原料

试验原料购买自江苏大学附近东风农贸市场,南瓜品种为蜜本南瓜。南瓜初始湿基含水率为(90.21±0.61)%[22],试验前将南瓜置于(4±1)℃的冰箱中保存至试验前。

1.2 仪器设备

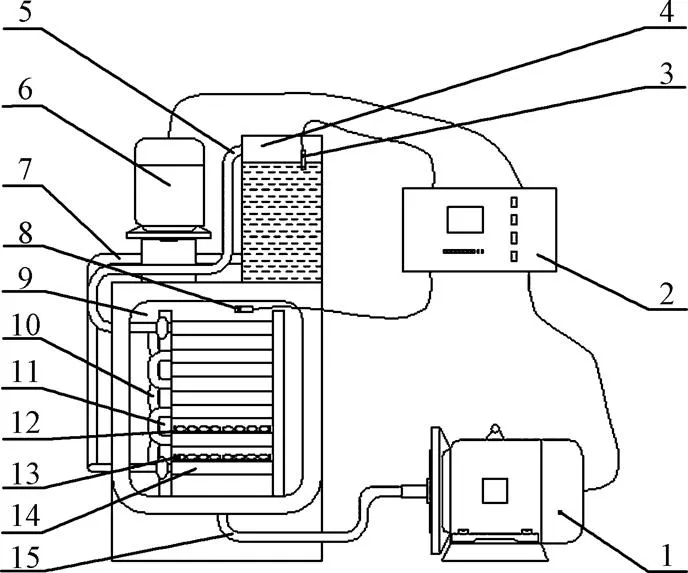

本试验中所用真空脉动干燥设备见图1,其主要由真空系统(主要包括:水环式真空泵,真空管路,干燥室等部分),加热系统(主要包括:加热水箱,温度传感器,循环水路以及加热板等部分)和控制系统组成。该装备能够实现干燥温度,真空保持时间(以真空度达到绝对压力11 kPa开始计时)以及常压保持时间的设定和控制。温度控制系统采用FUZZY-PID(proportion integration differentiation,PID)自编程序控制,控制精度为±0.1 ℃。

1.真空泵 2.控制箱 3.温度传感器 4.加热水箱 5.热水管道 6.水泵 7.进水管路 8.压力传感器 9.干燥室 10.循环水路 11.支撑架 12.料盘13.物料 14.加热板 15.真空管

其他仪器设备:ME2002E型电子天平,测量精度±0.01 g,美国梅特勒-托利多有限公司;CU-420电热恒温水槽,温度控制精度±0.1 ℃,上海一恒科技有限公司;SS-250食品切片机,广州天地人机械有限公司。

1.3 干燥试验方法

取新鲜南瓜,清洗干净后用菜刀削去表面硬皮;用食品切片机将南瓜沿横截面切成不同厚度的圆形薄片,然后将圆形薄片沿其半径方向分为3等份;将南瓜片平铺在干燥料盘上,启动真空脉动干燥设备进行干燥试验。根据前期预实验,南瓜真空脉动干燥参数设定范围为:常压保持时间(3,5,7和9 min)、真空保持时间(5,10,15和20 min)、干燥温度(50,55,60和65 ℃)和切片厚度(5,7,9和11 mm)。按照参数范围,对南瓜干燥进行单因素试验,每组试验重复3次。

1.4 干燥动力学曲线

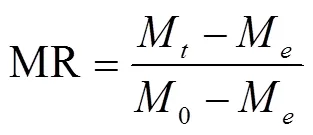

在干燥过程中南瓜中水含量用水分比(MR, moisture ratio)来表示,物料中任意时间水分比由公式(1)表示[23]

其中M,M和M分别表示南瓜初始、平衡时和任意干燥时刻的干基含水率,g/g。由于南瓜的平衡含水率M远远的小于M和M,所以公式(1)可简化为公式(2)[24-25]

干燥速率(DR, drying rate, g/(g·h))的计算采用如下公式[26]

1.5 数据统计分析

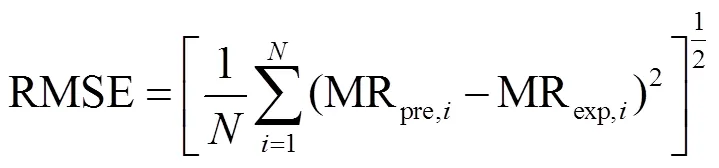

采用MATLAB (版本7.80,R2009a)中NEWFF神经网络工具箱对数据进行处理。采用决定系数2和均方根误差RMSE作为拟合评价指标[27],R越大、RMSE值越小,则拟合越好。

式中MRexp,i为干燥试验实测的第个水分比;MRpre,i为利用神经网络预测的第个水分比;为试验测得数据的个数。

2 结果与讨论

2.1 南瓜片真空脉动干燥特性研究

2.1.1 常压保持时间对干燥曲线影响

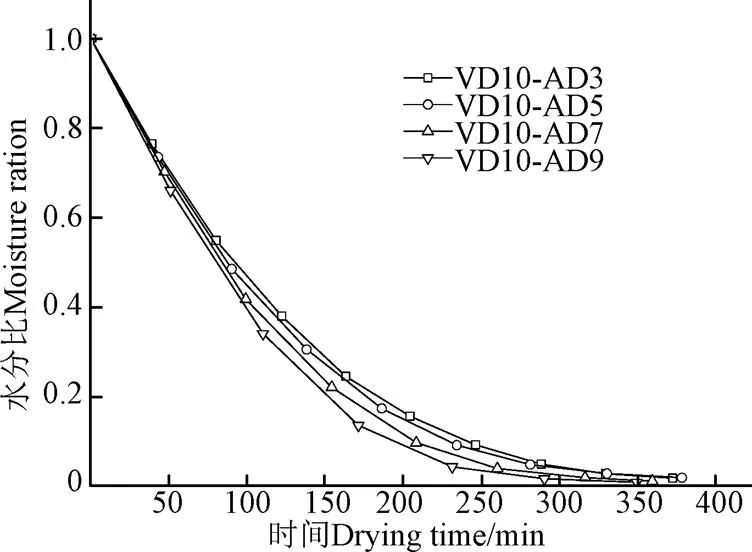

根据预实验,选取干燥温度为60 ℃,切片厚度为7 mm,研究真空保持时间10 min,不同常压保持时间下南瓜的干燥水分比曲线和干燥速率曲线见图2。由图2a可知,常压保持时间分别3,5,7和9 min条件下,南瓜到达目标含水率的时间分别约为372、378、359、352 min,常压保持时间9 min下所需干燥时间最短。经统计分析可知,常压保持时间7和9 min下所需干燥时间显著少于常压保持时间为3和5 min(<0.05)。由图2b可知,不同常压保持时间下南瓜干燥速率随干燥的进行逐渐降低,没有恒速干燥段,整个干燥过程属于典型降速干燥。大多数的农产物料的干燥都属于降速干燥,这是由于水分在物料内部扩散速度低于表层蒸发速度所致[28]。根据干燥总时间和压力脉动参数,计算出常压保持时间分别为3,5,7和9 min下,完成干燥过程真空泵运行时间分别约为286.15、252.00、211.18、185.26 min。在试验范围内,虽然9 min常压保持条件下干燥时间比3 min下仅缩短约5.38%,但在整个干燥过程中真空泵运行时间比3 min常压保持时间下缩短约35.26%,大幅度减少了真空泵的运行时间,节省了能源。

a. 水分比随干燥时间的变化

a. Variation of moisture ratio with drying time

b. 干燥速率随含水率的变化

b. Variation of drying rate with moisture content

注:干燥温度为60 ℃,切片厚度7 mm;缩写VD表示真空保持时间,min,其后数字表示具体时间,缩写AD表示常压保持时间,min,其后数字表示具体时间,下同。

Note: Drying temperature of 60 ℃ and thickness of 7 mm, acronym VD represents the vacuum duration and AD represents atmospheric pressure duration, min, the numbers behind is specific time, same as below.

图2 不同常压保持时间下南瓜干燥曲线

Fig.2 Drying curves of pumpkin under different atmospheric pressure duration

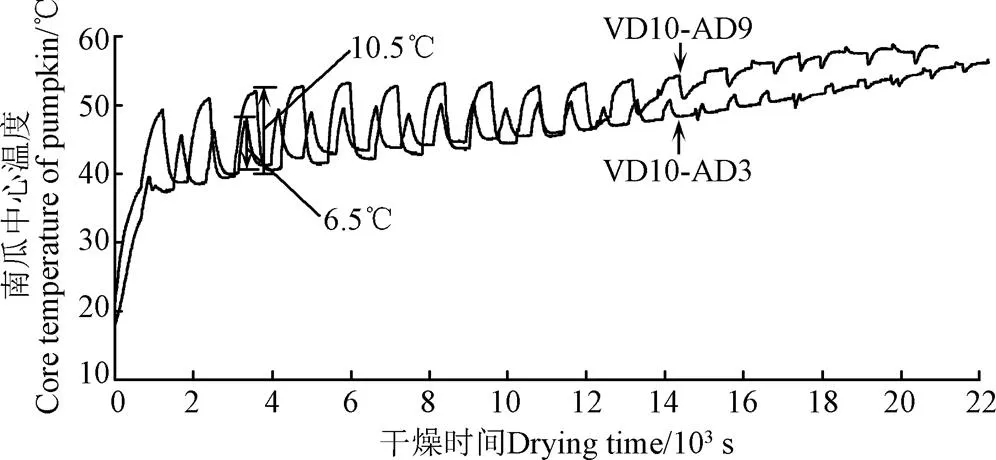

在真空条件下物料中水的沸点会大大降低,因此与常压干燥相比,真空干燥具有更高的效率。在试验范围内,得到的结论却是物料处于真空环境的相对时间越长其干燥效率可能反而越低。为了探究常压保持时间对干燥的影响,以南瓜中心温度为指标表征干燥过程中的传热传质[12]。常压保持时间为3和9 min条件下南瓜中心温度变化由图3所示。由图3可知,南瓜首先经过约12 min的预热阶段从室温升高到约37.5 ℃;然后随着干燥的进行,南瓜中心的温度总体上呈现波动上升趋势;当南瓜干燥完成以后,南瓜中心最终温度大约为55.0~57.5 ℃,小于加热板温度60 ℃。与热风、红外等干燥方式不同,南瓜中心温度并非随着干燥进行稳定上升,其随着干燥室内的压力变化呈现出“脉动式”高低变化的现象,其特点是:1)真空保持时间内,南瓜中心温度随着干燥的进行不断降低;2)干燥室内环境恢复至常压后,南瓜中心温度快速升高;3)干燥前中期南瓜中心温度的脉动变化幅度(5~11 ℃)要明显大于干燥后期的变化幅度(小于5 ℃)。

南瓜中心温度随着干燥室内压力呈现“脉动式”变化的原因分析:真空状态下,南瓜中水分发生剧烈的汽化过程,使南瓜温度下降;当干燥室内压力恢复至常压以后,水分沸点迅速升高,汽化速度变得十分缓慢,吸收热量很少,物料在加热板的作用下温度持续升高。由图3可知,在干燥的前中期,常压保持时间为9 min下温度上升幅度(约10.5 ℃)大于常压保持时间3 min下温度上升幅度(约6.5 ℃)。因此,在相同的真空保持时间和干燥温度条件下,常压保持时间决定物料在真空状态结束后升温的幅度,常压保持时间越长升温幅度越大。因此,采用较长的常压保持时间,不仅能够大幅减少真空泵运行时间,而且能够使物料在真空泵暂停时获得较高的中心温度,有利于物料在环境压力切换到真空状态时获得较高的干燥速率。

图3 常压保持时间3和9 min条件下南瓜中心温度变化

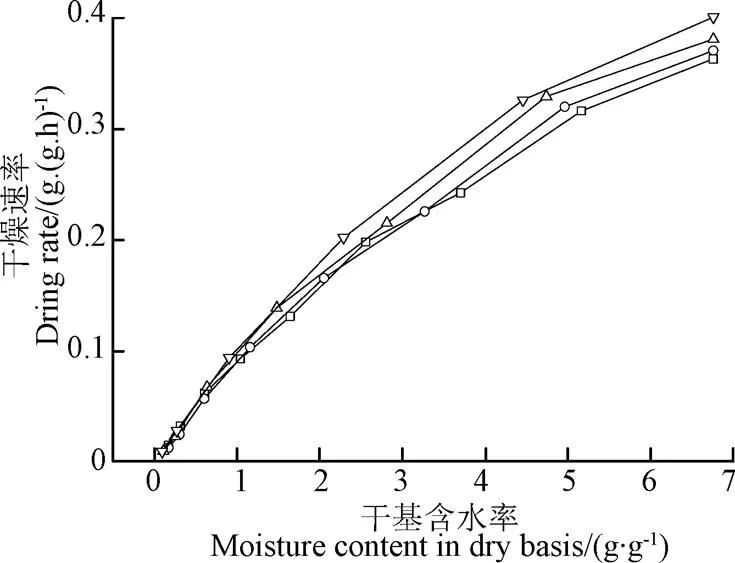

2.1.2 真空保持时间对干燥曲线影响

根据预实验,选取干燥温度为60 ℃,切片厚度为7 mm,研究常压保持时间9 min,不同真空保持时间下南瓜的干燥水分比曲线和干燥速率曲线见图4。由图4a可知,真空保持时间分别5,10,15和20 min条件下,南瓜达到目标含水率的时间分别约为398、352、361、362 min。真空保持时间10 min条件下所需时间最短,与真空保持时间为5 min下干燥时间有显著性差异(<0.05),而与真空保持时间为15和20 min下干燥时间没有显著性差异。由图4b可知,真空保持时间为10,15和20 min下南瓜干燥速率随干燥的进行逐渐降低,整个干燥过程属于降速干燥;真空保持时间为5 min条件下南瓜干燥速率在干燥前期有升速干燥段,到干燥含水率为8 g/g以后进入降速干燥阶段,直到干燥结束。根据干燥总时间和压力脉动参数,可计算出真空保持时间分别为5,10,15和20 min条件下,完成整个干燥过程真空泵运行时间分别约为142.14、185.26、225.62、249.66 min。虽然真空保持时间为10,15和20 min下,南瓜的干燥时间没有显著差异,但由于压力脉动参数的差异,真空保持时间10 min条件下真空泵运行的总时间比常压保持时间20 min下缩短了约25.80%。因此,在一定范围内采取较短真空保持时间,不仅能够保持较高干燥效率,而且能够大幅度减少真空泵的运行时间。

a. 水分比随干燥时间的变化

a. Variation of moisture ratio with drying time

b. 干燥速率随含水率的变化

b. Variation of drying rate with moisture content

注:干燥温度为60 ℃,切片厚度7 mm;缩写VD表示真空保持时间,缩写AD表示常压保持时间,下同。

Note: Drying temperature of 60 ℃ and thickness of 7 mm. Acronym VD represents the vacuum duration and AD represents atmospheric pressure duration, same as below.

图4 不同真空保持时间下南瓜干燥曲线

Fig.4 Drying curves of pumpkin under different vacuum pressure duration

由图4b可知,当南瓜干基含水率在2 g/g以下时,不同真空保持时间下南瓜的干燥速率几乎重叠,干燥速率的差异主要集中于从新鲜到干基含水率2 g/g(南瓜水分比约为0.22)之间的过程,即从初始到干燥时间约200 min的过程。选取干燥时间相差最大的真空保持时间5和10 min为研究对象,干燥时间前200 min的南瓜中心温度变化曲线见图5所示。由图5可知,南瓜经过前期预热阶段由室温升温到约35.0~37.5 ℃,然后其中心温度开始随着干燥时间和压力的变化,呈现“脉动式”的高低变化;在常压时间结束之后,真空保持时间10 min的温度下降幅度(约11.5 ℃)大于真空保持时间5 min的下降幅度(约7.5 ℃)。真空保持时间10 min条件下,南瓜在真空环境下温度变化可分为两个阶段:1)温度迅速下降段,下降幅度为10~12 ℃,时间持续约为4 min;2)恒温段或缓慢变化段,持续时间约为6 min。在第一阶段,由于物料经过常压阶段的升温后期中心温度较高,切换到真空状态后物料中水分迅速汽化脱水,吸收大量的热量,导致温度快速下降;第二阶段,由于物料中心温度降低,物料脱水速率降低,脱水过程吸收的热量约等于加热板传导的热量,物料维持恒温或缓慢变化状态。在恒温段,物料吸收的热量全部消耗于水分蒸发,水分直线降低,干燥速率维持较高水平[29]。在真空保持时间为5 min时,由于真空时间较短,温度的下降主要集中在第一阶段,没有出现恒温段或缓慢下降段。在该条件下,虽然保持较快的脉动频率,但由于缺少恒温段,导致了整体干燥速率偏低。因此,综合干燥效率和真空泵运行时间,南瓜干燥较优的压力脉动参数是:真空保持时间10 min,常压保持时间9 min。

图5 真空保持时间5和10 min条件下南瓜中心温度变化

2.1.3 干燥温度对干燥曲线影响

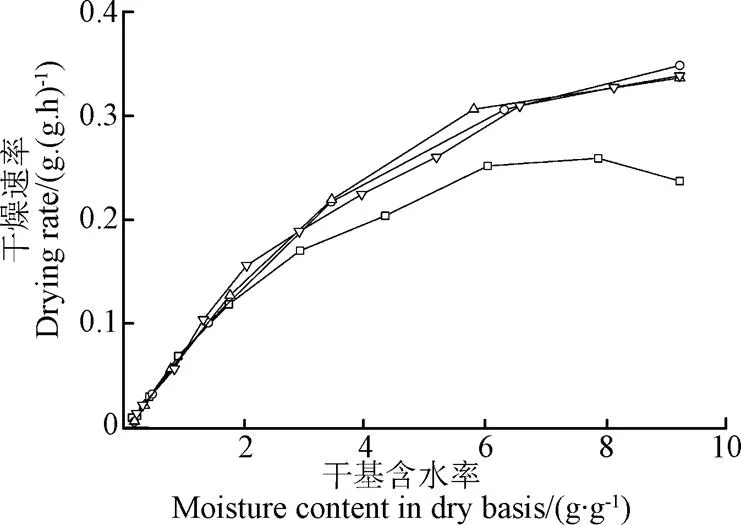

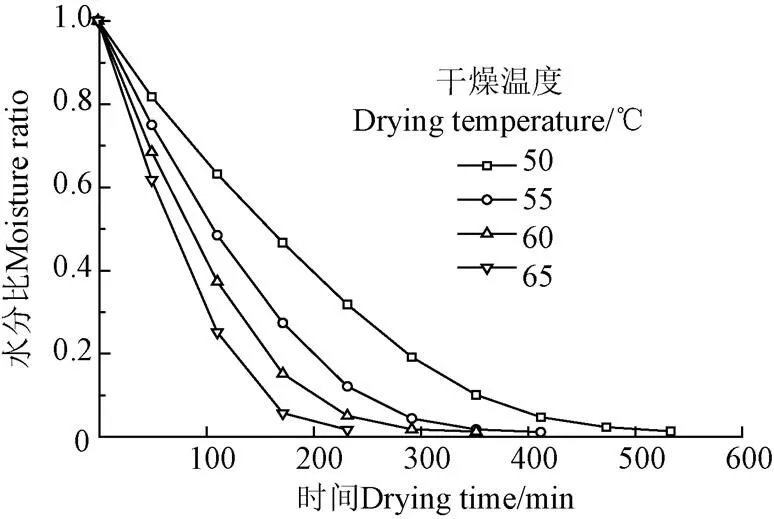

不同干燥温度下南瓜的干燥水分比曲线和干燥速率曲线见图6。

a. 水分比随干燥时间的变化

a. Variation of moisture ratio with drying time

b. 干燥速率随含水率的变化

b. Variation of drying rate with moisture content

注:真空保持时间10 min,常压保持时间9 min,切片厚度7 mm。

Note: The vacuum duration of 10 min, atmospheric pressure duration of 9 min and thickness of 7 mm.

图6 不同干燥温度下南瓜干燥曲线

Fig.6 Drying curves of pumpkin under different drying temperatures

由图6a可知,干燥温度分别为50,55,60和65 ℃条件下,南瓜到达目标含水率的时间分别约为533、412、352、232 min,干燥温度为65 ℃条件下所用干燥时间比50 ℃条件下缩短约56.47%。经统计学分析可知,各干燥温度下所用干燥时间有显著性差异,提高干燥温度能够显著缩短干燥时间,提高干燥效率。由图6b可知,南瓜的干燥速率随干燥的进行逐渐降低,整个过程属于降速干燥,南瓜的干燥速率从高到低依次为:干燥温度65 ℃>60 ℃>55 ℃>50 ℃。对于真空干燥而言,干燥温度也是影响干燥效率的重要因素。本试验所用的干燥装置其真空度可达9 kPa左右,南瓜中水分(以纯水记)其沸点大约在45 ℃左右,温度越高其沸腾越剧烈,干燥速率越快,干燥温度65 ℃条件下,虽然所需要的干燥时间最短,但南瓜会产生较严重的褐变,并产生不良的风味。因此,综合干燥效率和产品感官品质,选取60 ℃为较优的干燥温度。

2.1.4 切片厚度对干燥曲线影响

根据预实验,在真空保持时间10 min,常压保持时间9 min,干燥温度60 ℃下,研究不同切片厚度下南瓜的干燥水分比曲线和干燥速率曲线见图7。

a. 水分比随干燥时间的变化

a. Variation of moisture ratio with drying time

b. 干燥速率随含水率的变化

b. Variation of drying rate with moisture content

注:真空保持时间10 min,常压保持时间9 min,干燥温度60 ℃。

Note: Vacuum duration of 10 min, atmospheric pressure duration of 9 min and drying temperature of 60 ℃.

图7 不同切片厚度下南瓜干燥曲线

Fig.7 Drying curves of pumpkin under different slice thickness

由图7a可知,切片厚度分别为5,7,9和11 mm,南瓜到达目标含水率的时间分别约为292、352、472、652 min,切片厚度5 mm所用干燥时间比11 mm切片厚度缩短约55.21%。经统计学分析可知,各切片厚度下南瓜干燥时间有显著性差异(<0.05),减少切片厚度能够显著缩短干燥时间,提高干燥效率。由图7b可知,南瓜的干燥速率随干燥的进行逐渐降低,整个过程属于降速干燥,南瓜的干燥速率从高到低依次为:5 mm>7 mm> 9 mm>11 mm。在干燥初期,相同干燥温度下切片薄的物料比厚的物料更易获得较高的平均温度;干燥的中后期,外界因素条件对干燥过程的影响不断减弱,内部水分向表面迁移的时间决定干燥速度,迁移路径随着切片厚度的增加而增加,速率变慢,因此物料的干燥时间随着切片厚度的增大而增加,综合干燥效率和产品口感等感官品质,选取厚度为7 mm为较优的切片厚度参数[30]。

2.2 BP神经网络拟合

2.2.1 数据采集

采集南瓜在不同真空保持时间、常压保持时间、干燥温度和切片厚度下,水分比MR从初始到干燥完成共计142组数据。从142组数据中随机选取120组数据作为网络训练数据,其余22组数据作为网络测试数据。由于输入数据的量纲和范围差异,在进行神经网络拟合之前,要对数据进行归一化处理,使其在[-1,1]范围内。

2.2.2 神经网络结构设计

BP神经网络是1种典型的多层向前型网络,主要由输入层、隐藏层和输出层3部分组成。在南瓜的真空脉动干燥过程中,真空保持时间、常压保持时间、干燥温度、切片厚度和干燥时间是干燥的重要参数,均对物料含水率有重要影响,因此选取上述5个参数作为输入向量层,输入层神经元个数即为5个。输出层是南瓜的实时含水率,因此输出神经元个数即为1个。

隐藏层节点数会影响到网络精度和训练过程的长短。隐藏层的节点数一般采用经验公式和多次尝试的方式获得,根据Kolmogorov定理[31](隐藏层=2×输入层个数+1)和多次尝试,隐藏层节点数为11时有最优的训练效果。综合以上分析,采用5-11-1结构的BP神经网络模型对南瓜含水率进行预测,网络模型结构图见图8所示。

图8 预测南瓜含水率的神经网络模型结构图

2.2.3 传递函数和训练函数的选择

BP神经网络中常用的传递函数一般有3种,即线性传递函数purelin,对数S型传递函数logsig以及双曲正切S型传递函数tansig。输入层与隐含层之间的传递函数为正切S型函数,隐含层与输出层的传递函数为线性传递函数可以进行任意精度的逼近,因此本研究选择tansig-purelin组合作为该网络的传递函数。

常用的训练函数包括最速梯度下降函数traingd和Levenberg-Marquardt(LM)训练函数trainlm等。LM算法训练函数可以避免传统BP神经网络训练到一定程度时出现的网络麻痹现象,可实现网络的快速收敛速度。因此,本研究采用LM算法的trainlm作为网络训练函数。

2.2.4 网络训练与测试

按照上述神经网络结构和参数,将随机选择的120组数据作为训练样本,经过12次训练停止,均方误差值达到0.003 1。将余下的22组数据对所得到模型进行测试,南瓜实测含水率与预测含水率回归结果见图10。经对比,预测含水率与实测含水率最大偏差为0.049 3,决定系数2为0.998 6,均方根误差RMSE为0.008 4。

图9 南瓜测试组含水率预测

2.2.5 模型验证

为了进一步验证模型的准确性,选取干燥条件常压保持时间8 min,真空保持时间13 min,干燥温度为62 ℃,切片厚度8 mm,测量南瓜从初始到干燥完成的干燥曲线,并与BP神经网络预测值进行对比,见图11。从图中可以看出,除干燥初始预测值与实测值有稍大偏差外,其余预测值(特别是干燥后期)几乎与实测值重合。经计算,预测值与实测值之间的决定系数2为0.996 8,均方根误差RMSE为0.017 3,可见BP神经网络具有很高的预测精度,能够很好的预测南瓜在真空脉动干燥过程中的含水率。

图10 南瓜含水率预测值与实测值比较

3 结 论

1)真空保持时间和常压保持时间均对南瓜干燥时间有显著影响,干燥温度60 ℃,切片厚度7 mm条件下,脉动参数常压保持时间10 min和真空保持时间9 min,干燥时间最短约为352 min;在一定范围内,采用较长常压保持时间和较短真空保持时间,不仅能够提高干燥效率,还能够大幅度减少干燥过程真空泵的运行时间,节省了能源;干燥温度和切片厚度对干燥时间有显著影响,提高干燥温度、减少切片厚度能够有效缩短干燥时间。

2)与热风、红外等干燥方式不同,南瓜中心温度随干燥室内的压力变化呈现“脉动式”高低变化,其特点是:真空保持时间内,南瓜中心温度随着干燥的进行不断降低;干燥室内环境恢复至常压后,南瓜中心温度快速升高;干燥前中期南瓜中心温度的脉动变化幅度要明显大于干燥后期的变化幅度。

3)构建了结构为“5-11-1”的BP神经网络模型,选择tansig-purelin组合为传递函数,LM为训练函数,结果表明BP神经网络能够很好的预测南瓜在真空脉动干燥过程中的含水率。BP神经网络能够将干燥过程中所有影响因素包含于1个网络模型中,在便捷性和准确性等方面具有优势。

[1] 刘云宏,李晓芳,苗帅,等. 南瓜片超声-远红外辐射干燥特性及微观结构[J]. 农业工程学报,2016,32(10):277-286.

Liu Yunhong, Li Xiaofang, Miao Shuai, et al. Drying characteristics and microstructures of pumpkin slices with ultrasound combined far-infrared radiation[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2016, 32(10): 277-286. (in Chinese with English abstract)

[2] 王军,程晶晶,余垒. 南瓜片热风-微波联合干燥特性及品质评价[J]. 食品工业,2016,37(4):84-88.

Wang Jun, Cheng Jingjing, Yu Lei. Characteristics of combined hot-air and microwave drying for pumpkin slice and quality evaluation[J]. The Food Industry, 2006, 37(4): 84-88. (in Chinese with English abstract)

[3] Hashim Norhashila, Daniel Onwude, Rahaman Ezdalina. A preliminary study: Kinetic model of drying process of pumpkins (Cucurbita Moschata) in a convective hot air dryer[J]. Agriculture and Agricultural Science Procedia, 2014, 2(2): 345-352.

[4] Teferi Z, Workneh T S, Woldetsadik K. Thin-Layer drying of pumpkin fruit slices[J]. Advanced Materials Research, 2013, 824: 283-292.

[5] Guiné Raquel Pinho F., Henrriques Francisca, João Barroca Maria. Mass transfer coefficients for the drying of pumpkin (Cucurbita Moschata) and dried product quality[J]. Food and Bioprocess Technology, 2012, 5(1): 176-183.

[6] 黄枝梅. 南瓜热风干燥特性与动力学模型[J]. 包装与食品机械,2014,32(1):23-27.

Huang Zhimei. Hot-air drying characteristics and kinetics model of pumpkin slices[J]. Packaging and Food Machinery, 2014, 32(1): 23-27.(in Chinese with English abstract)

[7] 王志艳,林毅雄,林河通,等. 南瓜片微波真空干燥特性[J]. 真空科学与技术学报,2014,34(5):510-516.

Wang Zhiyan, Lin Yixiong, Lin Hetong, et al. Microwave- vacuum drying characteristics of pumpkin slices[J]. Chinese Journal of Vacuum Science and Technology, 2014, 34(5): 510-516. (in Chinese with English abstract)

[8] 熊涛,龙娇. 南瓜脆片微波干燥工艺研究[J]. 安徽农业科学,2011,39(26):16437-16440.

Xiong Tao, Long Jiao. Study on the microwave drying technique of pumpkin crisp chip[J]. Journal of Anhui Agricultural Sciences, 2011, 39(26): 16437-16440. (in Chinese with English abstract)

[9] 汪小娉,宋江峰,李大婧,等. 真空微波干燥对南瓜片主要类胡萝卜素的影响[J]. 食品科学,2016,37(21):91-96.

Wang Xiaoping, Song Jiangfeng, Li Dajing, et al. Effect of vacuum microwave drying on the main carotenoids of pumpkin[J]. Food Science, 2016, 37(21): 91-96. (in Chinese with English abstract)

[10] 郑霞,肖红伟,王丽红,等. 红外联合气体射流冲击方法缩短哈密瓜片的干燥时间[J]. 农业工程学报,2014,30(1):262-269.

Zheng Xia, Xiao Hongwei, Wang Lihong, et al. Shorting drying time of Hami-melon slice using infrared radiation combined with air impingement drying[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2014, 30(1): 262-269. (in Chinese with English abstract)

[11] 钱婧雅,张茜,王军,等. 三种干燥技术对红枣脆片干燥特性和品质的影响[J]. 农业工程学报,2016,32(17):259-265.

Qian Jingya, Zhang Qian, Wang Jun, et al. Effects of three drying technologies on drying characteristics and quality attributes of jujube crisps[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2016, 32(17): 259-265. (in Chinese with English abstract)

[12] 白竣文. 无核白葡萄干燥动力学及防褐变机理研究[D]. 北京:中国农业大学,2014. Bai Junwen. Drying Kinetics and Anti-browning Mechanism of Thompson Seedless Grapes[D]. Beijing: China Agricultural University, 2014. (in Chinese with English abstract)

[13] 张卫鹏,高振江,肖红伟,等. 基于Weibull 函数不同干燥方式下的茯苓干燥特性[J]. 农业工程学报,2015,31(5):317-324. Zhang Weipeng, Gao Zhenjiang, Xiao Hongwei, et al. Drying characteristics of poria cocos with different drying methods based on Weibull distribution[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2015, 31(5): 317-324. (in Chinese with English abstract)

[14] 方小明,张晓琳,王军,等. 荷花粉真空脉动干燥特性和干燥品质[J]. 农业工程学报,2016,32(10):287-295.

Fang Xiaoming, Zhang Xiaolin, Wang Jun, et al. Vacuum pulsed drying characteristics and quality of lotus pollen[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2016, 32(10): 287-295. (in Chinese with English abstract)

[15] 张丽丽,王相友,张海鹏. 山药切片红外干燥温度神经网络预测[J]. 农业机械学报,2014,45(11):246-249.

Zhang Lili, Wang Xiangyou, Zhang Haipeng. Temperature prediction of yam under infrared drying based on neural networks[J]. Transactions of the Chinese Society for Agricultural Machinery, 2014, 45(11): 246-249. (in Chinese with English abstract)

[16] Poonnoy Poonpat, Tansakul Ampawan, Chinnan Manjeet. Artificial neural network modeling for temperature and moisture content prediction in tomato slices undergoing microwave-vacuum drying[J]. Journal of Food Science, 2007, 72(1): E42-E47.

[17] Jafari S M, Ghanbari V, Ganje M, et al. Modeling the drying kinetics of green bell pepper in a heat pump assisted fluidized bed dryer[J]. Journal of Food Quality, 2016, 39(2): 98-108.

[18] Nadian Mohammad Hossein, Rafiee Shahin, Aghbashlo Mortaza, et al. Continuous real-time monitoring and neural network modeling of apple slices color changes during hot air drying[J]. Food and Bioproducts Processing, 2015, 94: 263-274.

[19] Sarimeseli Ayse, Coskun Mehmet Ali, Yuceer Mehmet. Modeling microwave drying kinetics of thyme (Thymus Vulgaris L.) leaves using ANN methodology and dried product quality[J]. Journal of Food Processing and Preservation, 2014, 38(1): 558-564.

[20] Boeri Camila, Neto Da Silva Fernando, Ferreira Jorge, et al. Predicting the drying kinetics of salted codfish (Gadus Morhua): Semi-empirical, diffusive and neural network models[J]. International Journal of Food Science & Technology, 2011, 46(3): 509-515.

[21] 朱文学,孙淑红,陈鹏涛,等. 基于BP神经网络的牡丹花热风干燥含水率预测模型[J]. 农业机械学报,2011,42(8):128-130.

Zhu Wenxue, Sun Shuhong, Chen Pengtao, et al. Moisture content prediction modeling of hot-air drying for pressed peony based on BP neural network [J]. Transactions of the Chinese Society for Agricultural Machinery, 2011, 42(8): 128-130. (in Chinese with English abstract)

[22] 卫生部食品卫生监督检验所. 食品中水分的测定: GB/T 5009.3-2010[S]. 北京:中国标准出版社,2010.

[23] Xie Long, Mujumdar Arun S., Fang Xiao-Ming, et al. Far-infrared radiation heating assisted pulsed vacuum drying (FIR-PVD) of wolfberry (Lycium barbarum L.): Effects on drying kinetics and quality attributes[J]. Food and Bioproducts Processing, 2017, 102: 320-331.

[24] 巨浩羽,肖红伟,郑霞,等. 干燥介质相对湿度对胡萝卜片热风干燥特性的影响[J]. 农业工程学报,2015,31(16):296-304. Ju Haoyu, Xiao Hongwei, Zheng Xia, et al. Effect of hot air relative humidity on drying characteristics of carrot slabs[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2015, 31(16): 296-304. (in Chinese with English abstract)

[25] 肖红伟,张世湘,白竣文,等. 杏子的气体射流冲击干燥特性[J]. 农业工程学报,2010,26(7):318-323.

Xiao Hongwei, Zhang Shixiang, Bai Junwen, et al. Air impingement drying characteristics of apricot[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2010, 26(7): 318-323. (in Chinese with English abstract)

[26] Doymaz İbrahim, Karasu Salih, Baslar Mehmet. Effects of infrared heating on drying kinetics, antioxidant activity, phenolic content, and color of jujube fruit[J]. Journal of Food Measurement and Characterization, 2016, 10(2): 283-291.

[27] 白竣文,田潇瑜,马海乐. 基于BP神经网络的葡萄气体射流冲击干燥含水率预测[J]. 现代食品科技,2016,32(12):198-203.

Bai Junwen, Tian Xiaoyu, Ma Haile. BP neural network modeling for predicting moisture content of grapes under air impingement drying[J]. Modern Food Science & Technology, 2016, 32(12): 198-203. (in Chinese with English abstract)

[28] Xiao Hongwei, Pang Changle, Wang Lihong, et al. Drying kinetics and quality of Monukka seedless grapes dried in an air-impingement jet dryer[J]. Biosystems Engineering, 2010, 105(2): 233-240.

[29] 朱文学. 食品干燥原理与技术[M]. 科学出版社,2009:220-224.

[30] Doymaz İbrahim. Influence of blanching and slice thickness on drying characteristics of leek slices[J]. Chemical Engineering & Processing, 2008, 47(1): 41-47.

[31] 林喜娜,王相友,丁莹. 双孢蘑菇远红外干燥神经网络预测模型建立[J]. 农业机械学报,2010,41(5):110-114.

Lin Xina, Wang Xiangyou, Ding Ying. Experiment on neural network prediction modeling of far infrared radiation drying for agaricus bisporus[J]. Transactions of the Chinese Society for Agricultural Machinery, 2010, 41(5): 110-114. (in Chinese with English abstract)

Vacuum pulse drying characteristics and moisture content prediction of pumpkin slices

Bai Junwen1, Zhou Cunshan1, Cai Jianrong1, Xiao Hongwei2, Gao Zhenjiang2, Ma Haile1

(1.,,212013,;2.,,100083,)

Pumpkin is one of the most important vegetable crops grown in the world because of its nutritional qualities. Pumpkin is a kind of seasonal vegetable, which is generally harvested from August to September. Due to its high moisture content, pumpkin cannot be stored for a long time even in low temperature environment. Drying is one of the most important processing processes for pumpkin, which can greatly prolong the shelf life. At present, the most common drying method of pumpkin is hot air drying. Hot air drying is relatively simple and easy to control, but it also has some problems such as long drying time, browning seriously and loss of nutrient. Vacuum pulse drying is a new type of drying technology, which has high drying efficiency and is very suitable for heat-sensitive materials. The aim of this study was to investigate the drying characteristics and to predict the moisture content of pumpkin slices during the vacuum pulse drying process. The effect of atmospheric pressure duration (AD), vacuum duration (VD), drying temperature and slice thickness on the drying rate and drying time of pumpkin slices was studied. The effect of pressure pulsation process on heat and mass transfer of pumpkin slices was expounded on the basis of core temperatures which were gathered by temperature sensor during drying process. The BP (back propagation) neural network model was established with the architecture of “5-11-1” which included 5 input layers of AD, VD, drying temperature, slice thickness and drying time, 11 hidden layers and single output layer of moisture content. The results demonstrated that AD and VD showed a significant impact on drying time. In a certain range, the application of longer AD time and shorter VD time not only can improve the drying efficiency, but also can significantly reduce vacuum pump running time during the drying process. The shortest drying time was about 352 min with the AD of 10 min and the VD of 9 min under drying temperature of 60 ℃ and slice thickness of 7 mm. The drying temperature and slice thickness both showed a significant impact on drying rate and drying time, and higher drying temperature and thinner thickness would result in higher drying rate. Unlike the hot air or infrared drying method, the core temperature of pumpkin presented an alternate ‘high-low-high-low’ phenomenon. During the VD, the core temperature decreased rapidly due to the endothermic process of moisture evaporation, and after the drying chamber pressure returned to atmospheric pressure, the core temperature was raised rapidly due to the heating effect by electrical heating plate. In the early period of drying process, the change range of core temperature between AD and VD phase was greater than that of the late drying period. The BP neural network model was trained for finite iteration calculation with Levenberg-Marquardt (LM) algorithm as the training function and tansig-purelin as the network transfer function. The determination coefficient (2) and root mean squared error (RMSE) between the predicted and measured values were 0.996 8 and 0.017 3, respectively. The results will provide theoretic reference and technical supports for the application of vacuum pulse drying and the on-line prediction of moisture content in pumpkin drying process.

drying; moisture; prediction; kinetic; neural networks; moisture content prediction

10.11975/j.issn.1002-6819.2017.17.038

TS255.1; TP183

A

1002-6819(2017)-17-0290-08

2017-04-10

2017-08-29

国家自然基金资助项目(31601578);国家重点研发计划项目(2017YFD0400905);江苏省自然科学基金项目(BK20160504);国家博士后基金面上项目(2016M591789);江苏大学高级人才科研启动基金(15JDG060)

白竣文,河南漯河人,博士,助理研究员,主要从事农产品(食品)干燥装备和技术。镇江 江苏大学食品与生物工程学院,212013。Email:bjw@ujs.edu.cn