基于变频器+PLC的给水泵控制系统研究

贺云华

(海宁绿色动力再生能源有限公司,浙江嘉兴314400)

1 引言

目前,城乡生活垃圾正呈现爆发式增长,垃圾焚烧发电厂正肩负着对其进行减量化,无害化处理的这一历史重任。在实际生产运行中,母管制给水系统是当前锅炉汽包给水的主流形式,其给水泵多为工频定速运行。锅炉汽包水位依靠给水调节阀调整,将给水母管压力、流量控制在合理范围。为保证给水母管压力和流量的稳定,操作人员要定时观察压力和流量参数,根据汽包水位的变化手动调节给水调节阀阀门的开度,这种手动控制方式使给水泵起停频繁,给水母管压力变化大,造成给水泵和出口阀损耗加大。特别是电动机工频启动时,过大的启动转矩会对电动机和水泵造成极大的冲击,使设备故障率升高,维修频率增加,陡然提高了生产成本。

2 锅炉给水系统设计上的原理与缺陷

2.1 锅炉给水系统的原理

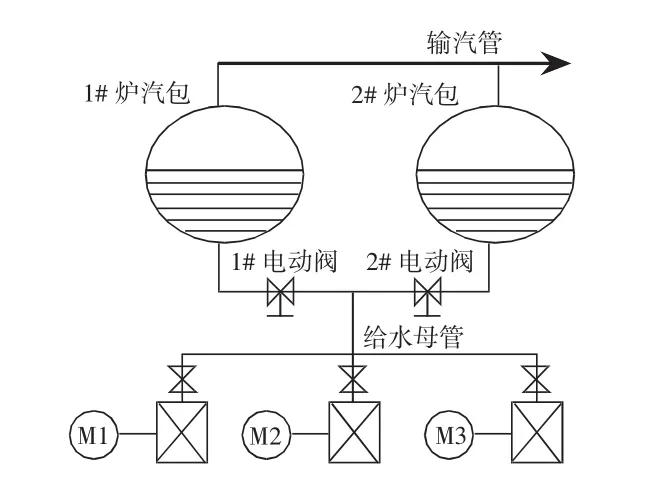

某绿色动力再生能源有限公司作为城乡生活垃圾焚烧发电的城市基础设施建设项目,于2009年投产运行。在工程设计上,该垃圾焚烧发电厂锅炉给水系统采用母管制的运行方式,由3台110kW的给水泵控制,二用一备,工频运行。通过给水再循环控制给水母管压力、锅炉给水调节阀调节锅炉给水流量,负责将除氧器里面的除盐水输送到锅炉汽包,用于锅炉产生高温高压的蒸汽,从而推动汽轮发电机发电。锅炉给水系统的原理如图1所示。

图1 2台锅炉给水系统原理图

2.2 锅炉给水系统在生产运行中存在的问题

垃圾焚烧发电厂生产工艺与常规燃煤发电厂有较大区别,由于锅炉燃料是生活垃圾,燃料成分性质不稳定,造成燃烧工况和锅炉负荷起伏较大,与此同时带来了锅炉汽包给水需求量的变化,从而使锅炉给水调节阀的操作更加频繁。这种手动控制方式原始而且效率低下,使给水泵和调节阀损耗加大,厂用电率升高,生产成本居高不下。

母管制给水系统运行方式的优点是系统简单,有利于集中控制运行,缺点是损耗较大,控制繁琐。由于2台锅炉分别由2套DCS系统控制,各自的电动阀门来调节各自汽包的给水流量,因此在运行中,阀门开度的大小会造成给水母管压力的起伏波动,不仅浪费电能,而且较高的水压还会损坏管道、水泵叶轮和阀门等设备。日常为了满负荷生产运行的需要,二台给水泵时常会因为负荷过大造成过电流跳闸的事故,需要降低发电负荷维持生产运行,这样就降低了企业的主要经济指标垃圾焚烧量和上网发电量,严重制约了企业的经济效益。

3 变频器+PLC控制技术的运行原理

3.1 变频器+PLC控制的锅炉给水系统原理

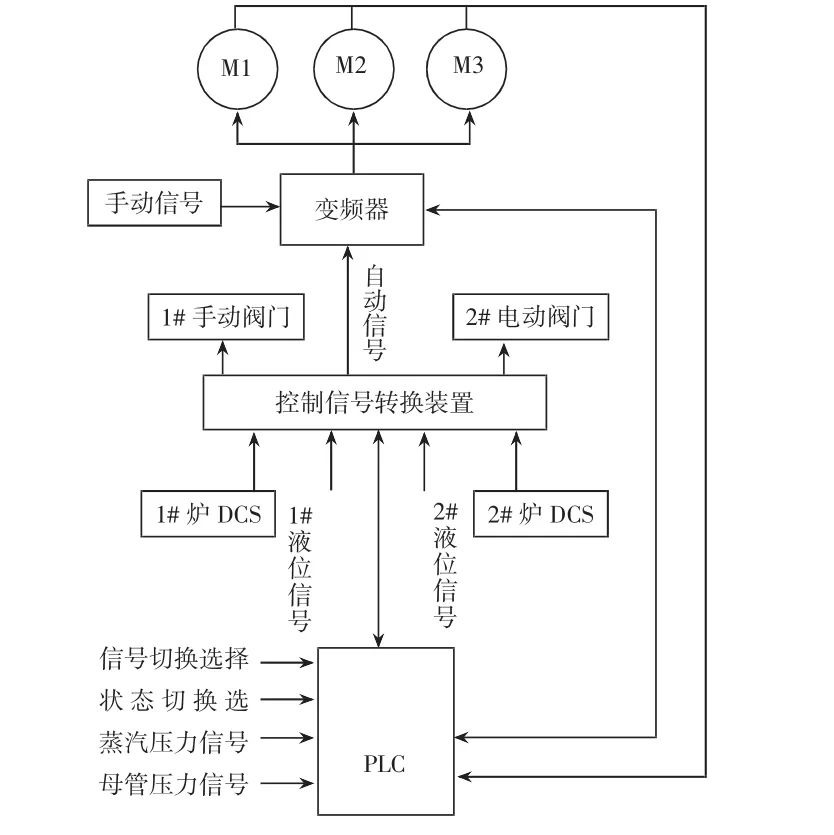

为了使锅炉给水系统做到既节能降耗、控制简便又安全可靠、投资经济,提出了用1台变频器拖动3台电动机的方案。本方案在充分利用了锅炉原有DCS控制系统的基础上,增加了变频器、PIC、控制信号转换装置、各类远传压力和流量传感器等相关电气控制部件组成一套全自动闭环控制的机电一体化控制系统。母管制给水系统由原来的给水泵定速变压运行改为变速恒压运行,即锅炉蒸汽压力和母管给水压力的恒压差的控制方案。对3台给水泵采用PIC作为核心控制器件,运用变频器调节给水压力和流量,这是一次全新的技术革新。锅炉给水控制系统控制原理如图2所示。

图2 锅炉给水控制系统原理图

通过给水原理图得知,要实现对2台锅炉汽包液位的分别控制,最理想的方案是使每台锅炉都有自己独立的给水系统,即给水泵由变频器进行一对一控制,由l台变频器单独控制l台锅炉的给水。但是这种方案改动幅度大、投资成本高,而且需要停产改造。因此专门设计了一套用于2台锅炉给水系统同时运行的控制方案,即蒸汽压力和母管给水压力的恒压差控制方案。

目前2台锅炉同时运行时由同一根母管给水,但是蒸汽用量和锅炉燃烧情况的不稳定,仍然使得蒸汽压力时刻变化。根据锅炉运行原理,为了保证锅炉汽包的供水,给水的压力必须高于蒸汽压力。由图2可知,PLC采集到蒸汽压力和母管给水压力后,经处理和比较,得到二者的差值,再将此差值经PID运算处理后,输出4mA-20mA的模拟信号给控制信号转换装置。控制信号转换装置将信号进行A/D或D/A转换,然后传输给变频器,从而控制给水泵的运行速度,进而改变锅炉给水压力和给水流量。

3.2 变频器控制系统

变频器采用ACS550型,它具有矢量控制功能、内置EMC滤波器和Modbus现场总线接口,它适用于各种变速驱动应用场合,具有IGBT技术和完善的保护功能、较强的过载能力。变频器有两路可编程的隔离数字输入、输出接口以及模拟输入、输出接口,且安装接线方便、配置灵活多样、控制简便、易于操作维护。

由公式n=60f/P得知,三相异步电机用变频器调速中变频泵转速与频率成正比的关系。当低于额定转速时,电动机具有恒扭矩特性,就是输出扭矩保持不变。高于额定转速时,电动机具有恒功率特性,输出功率保持不变。

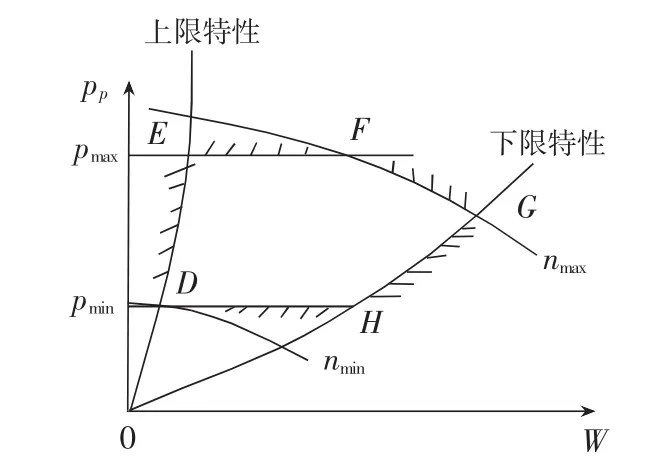

变频泵的压力-流量特性如图3所示,泵的上限特性曲线也称为最小流量曲线,它表示给水泵在不同转速下必须满足的最小流量,低于这个流量,不但运行效率低,而且还会产生汽蚀现象。泵的下限特性曲线,也称为最大流量曲线,它表示给水泵在不同转速下允许的最大流量,大于这个流量,泵的工作效率降低,部分给水将发生汽化,也会产生汽蚀现象。因此采用变频泵的给水控制系统,在控制给水流量的过程中必须保证变频泵平时工作在上限特性和下限特性之间,保证泵的工作点始终在泵的安全经济工作区内。

图3 变频泵的压力-流量特性

通过研究分析了变频器控制电动机的运行原理后,得出了变频器的电气传动优势。但在实际应用中发现,由于锅炉各自汽包的液位无法通过调节变频器的转速去控制,仍然是利用锅炉原有的给水控制装置,由DCS系统控制系统采集到的各汽包液位、蒸汽压力、给水压力和给水流量等信号手动去调整进水电动阀的开度,从而控制每台锅炉汽包液位和进水流量。运行人员要进行精细化调整比较困难。

3.3 PLC 控制系统

针对系统存在的这一技术缺陷,单独增加了一套PLC控制系统和变频器一起使用,根据给水泵的出口压力,利用压力传感器和调节器构成一个负反馈闭环控制系统,使3台给水泵的出口压力、流量自动化控制,从而实现锅炉汽包液位的自动化调节。

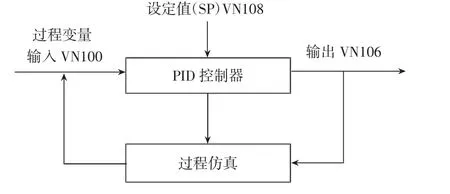

PIC是本系统的核心控制器件,采用S7-200型,用于对液位信号进行PID运算控制。S7-200型具有可靠性高、抗干扰能力强和应用灵活的特点。它不仅能辨识、处理各种运行状态,进行系统间的逻辑运算和联锁保护,而且还对输入的多个模拟信号进行处理、运算,然后输出标准的模拟信号控制变频器运行。PIC对液位信号进行PID运算的原理图如图4所示。

图4 PLC对液位信号进行PID运算的原理图

在该控制过程中,PID过程参数的整定最为关键。在工业锅炉运行中,用汽量和蒸汽压力决定了给水流量和给水压力,因此为保证系统的相对稳定运行,在调试过程中进行反复多次调整P1D参数,直至出现最佳控制过程。PID运算程序框图如图5所示。

在核心控制器件S7-200型PLC控制装置的驱使下,变频泵根据锅炉燃烧工况和汽包水位的高低,灵活调节给水压力和流量,母管制给水系统改为变速恒压运行,不仅实现了蒸汽压力和母管给水压力的恒压差控制,而且满足了锅炉汽包液位的自动化调节,达到了理论上预期的效果。

本方案还充分考虑了锅炉给水系统运行的安全性,一旦变频器故障,系统即可自动由变频运行状态切换至原有工频运行状态,变频器故障解除后,仍可方便地手动切换为变频运行,从而有效保障了锅炉的正常运行。

4 结束语

实践证明,变频器与PLC技术的有机结合,在技术上取长补短,实现了资源共享,对企业节能降耗、提高生产稳定性发挥了巨大的作用。变频器+PLC控制方式使电动机真正实现软启动、软停止,改善了热力系统和机械设备的运行条件,从而减轻了因节流调节对锅炉给水系统的冲击,实现了锅炉给水的自动化调节,保障了机组的安全运行,提高了企业的经济效益和社会效益。