有关电动汽车无线充电系统安全性能要求和测试方法的集中探讨

郑世欣

(1.甘肃电器科学研究院,甘肃天水741018;

2.甘肃省高低压电气研发检测技术重点实验室,甘肃天水741018)

1 引言

当前,我国是充电基础设施发展最快的国家,据充电联盟和公开数据整理统计,2016年底,我国公共类充电桩建设、运营数量超过15万个,保有量全球第一。另外,根据《电动汽车充电基础设施发展指南(2015-2020年)》的规划,到2020年,国内将新增集中式充换电站超过1.2万座,分散式充电桩超过480万个。但由于传统的有线接触式充电技术瓶颈,在新能源汽车发展的过程中,充电难、充电慢是制约市场发展的因素之一。最近几年,能够克服上述问题的无线充电模式逐渐进入公众的视野,无线充电技术的应用可称为电动汽车的新革命。

无线充电也称为非接触能量传输技术,是利用电磁场或电磁波进行能量传递。作为一种新型的充电技术,电动汽车无线充电技术相较于传统的有线充电方式(交流慢充和直流快充),避免了机械磨损,可适应多种恶劣环境和气候环境,同时具有更高的通用性。无线充电系统可用于电动汽车在车库、停车场、充电站等场所的无人值守自动充电,大幅提升土地使用效率,构建电动汽车充电公共服务设施建设和运营的新模式,加速实施我国新能源汽车发展战略。

2 电动汽车无线充电系统组成

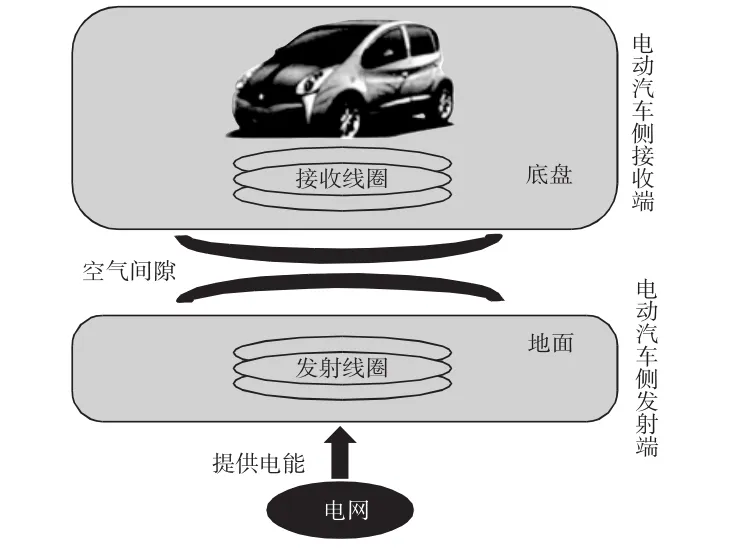

电动汽车的无线充电系统的原理如图1所示,由电源盒、地面发射板以及车载接收板3个部分组成。目前的无线充电主要是单向Grid to Vehicle(G2V)供电,以后必然发展为双向供电,即G2V+V2G。为方便起见,文中将“地面发射板”简称“地面设备”,将“车载接收板”简称为“车载设备”。

图1 电动汽车进行无线充电的基本原理

与传统动力电池采用插头充电的方式不同,电动汽车在利用无线充电时,无需通过接触插座内的接口来传输电能。其充电原理与变压器的工作原理类似,以电磁场为媒介,将其一次、二次线圈分置于车外和车内,通过高频磁场的耦合传输电能。

无线充电对技术的要求较高,充电效率与线圈大小以及距离有紧密关系。随着线圈间距离的增大,能量传输效率逐渐降低。为了缩短用户充电时间,无线充电系统普遍采用高电压、大电流的大功率工作方式,这对无线充电系统的使用安全提出了极高的要求。因此对无线充电系统的高效正常运作,安全性是首要考虑的问题。

本文主要从电动汽车无线充电系统的电气安全、机械安全、雷击安全、电磁辐射安全四个方面,结合实际情况并参考当前国际先进标准,简要分析陈述出相应的验收规范要求和测试方法,并进行集中探讨。

3 电动汽车无线充电系统安全性能规范要求及测试方法

3.1 电气安全

3.1.1 绝缘电阻

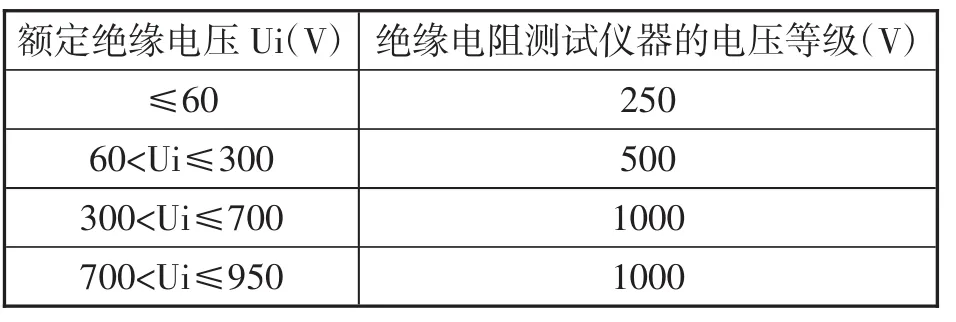

用开路电压为表1中规定的电压等级的测试仪器进行测量,无线充电系统非电气连接的各带电回路之间、各独立带电回路与地(金属外壳)之间绝缘电阻不应小于20M。

表1 绝缘电阻测试仪器的电压等级

试验要求:

地面设备,输入对地(机壳)、输出对地(机壳)绝缘电阻测试的要求:试验电压DC 1000V,测试时间30s,绝缘阻抗不低于20MΩ;

车载设备,输入对机壳、输出对机壳绝缘电阻测试的要求:试验电压DC 1000V,测试时间30s,绝缘阻抗不低于20MΩ。

3.1.2 耐电压试验

电动汽车充电设备非电气连接的各带电回路之间、各独立带电回路与地(金属外壳)之间,按其工作电压应能承受表2所规定历时lmin的工频耐电压试验,试验过程中应无绝缘击穿和飞弧现象。

表2 耐电压试验的试验电压等级

试验要求:

地面设备,输入对地(机壳)、输出对地(机壳)耐压测试:按表2要求进行耐压试验,测试时间1min,测试过程中无绝缘击穿和飞弧现象;输入对通讯端口、输出对通讯端口耐压测试:按表2要求进行耐压试验,测试时间1min,测试过程中无绝缘击穿和飞弧现象。

车载设备,输入对地(机壳)、输出对地(机壳)耐压测试:按表2要求进行耐压试验,测试时间1min,测试过程中无绝缘击穿和飞弧现象;输入对通讯端口、输出对通讯端口耐压测试:按表2要求进行耐压试验,测试时间1min,测试过程中无绝缘击穿和飞弧现象。

3.1.3 冲击耐压

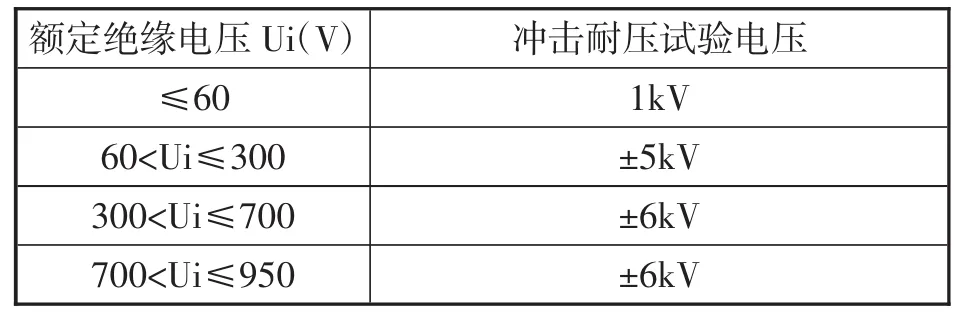

地面设备各带电回路之间、各带电回路与地(金属外壳)之间,按其工作电压应能承受表3所规定标准雷击波的短时冲击电压试验。试验过程中应无击穿放电。

表3 冲击耐压试验的试验电压等级

试验要求:在地面设备的非电气连接的各带电回路之间、各独立带电回路与地(金属外壳)之间按表3规定施加3次正极性和3次负极性标准雷电波的短时冲击电压,每次间隙不小于 5s,脉冲波形 1.2/50μs,电源阻抗500Ω,试验时其他回路和外露的导电部分接地,试验过程中,试验部位不应出现击穿放电,允许出现不导致损坏绝缘的闪络。如果出现闪络,则应复查介电强度,介电强度试验电压为规定值的75%。

3.1.4 接地电阻

地面设备保护连接导体接地连续性应满足以下要求:

a)额定电流小于或等于16A时,保护连接导体的阻值不能超过0.1,测试后保护连接导体不能损坏;

b)额定电流大于16A时,保护连接导体的压降不能超过2.5V,测试后保护连接导体不能损坏。

车载设备等电位连续性应满足如下要求:

a)额定电流小于或等于16A时,任意两点之间的阻值不能超过0.1,测试后产品不能损坏;

b)额定电流大于16A时,任意两点之间的压降不能超过2.5V,测试后产品不能损坏。

3.1.5 接触电流

地面设备的输入火线、零线对保护地(PE)的接触电流应不大于3.5mA。

当接触电流大于3.5mA时,接触电流有效值不应超过每相输入额定电流值的5%,控制柜保护接地导线的截面积不应小于1.0mm2,且在靠近设备的交流电源连接端处,应设有标有警告语或类似词语的标识。

试验要求:在充电设备正常工作时,用接触电流测试仪器(模拟人体阻抗)进行测试,测试每根输入火线、零线与保护地线的泄漏电流值。

测试前电网输入与充电设备之间需要加入一个隔离变压器设备,其输出容量需要大于充电设备工作时的输出功率。

3.1.6 设备内电容器的放电

地面设备在设计上应当满足,在电网电源外部断接后,满足IPXXB防护等级;或者,在电网电源外部断接后10s,在人员可触及的导电部分之间或任何导电部分和保护导体之间的电压应该不大于直流60V或者存储的能量应小于0.2J。

试验要求:地面设备正常工作时,从设备外部连接端子断开后开始计时,人员可触及的导电部分之间或任何导电部分和保护导体之间的电压降低至直流60V或者存储的能量降低至0.2J时停止计时,这段时间即为放电时间,放电时间要求不超过10s。或者,检查设备外部连接处断开后的连接端子,若能满足IPXXB防护等级,则不需要进行放电时间的测试。

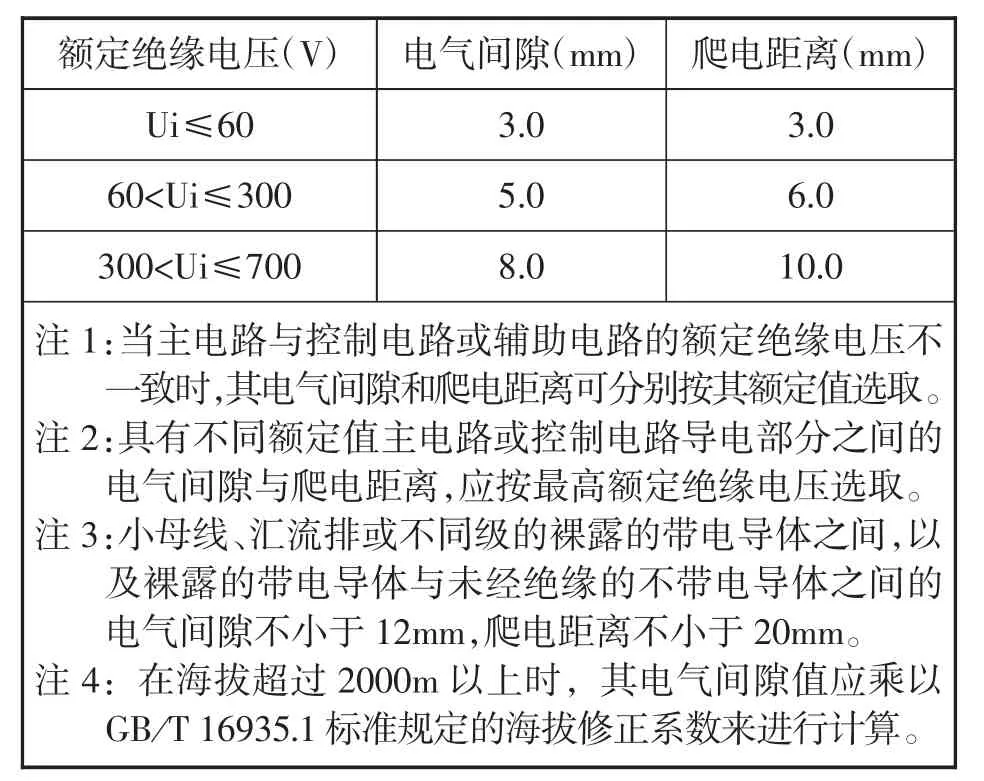

3.1.7 爬电距离和电气间隙

地面设备的电气间隙和爬电距离应满足表4规定的要求。

表4 无线充电系统地面设备的电气间隙和爬电距离要求

车载设备的电气间隙和爬电距离应满足表5规定的要求。

表5 无线充电系统车载设备的电气间隙和爬电距离要求

3.2 机械安全

3.2.1 一般要求

地面设备采用的材料应能承受机械、电气、热和环境应力,可在指定的环境条件下运行。

有绝缘材料外壳的无线充电设备在满足以上条件的情况下,小凹痕、小程度的表面开裂或剥落损伤可以忽略,只要裂缝没有危害到无线充电设备的正常使用。

正常使用的情况下,应通过使用合适的材料或针对裸露表面的保护涂层以确保防腐蚀保护。

3.2.2 环境条件

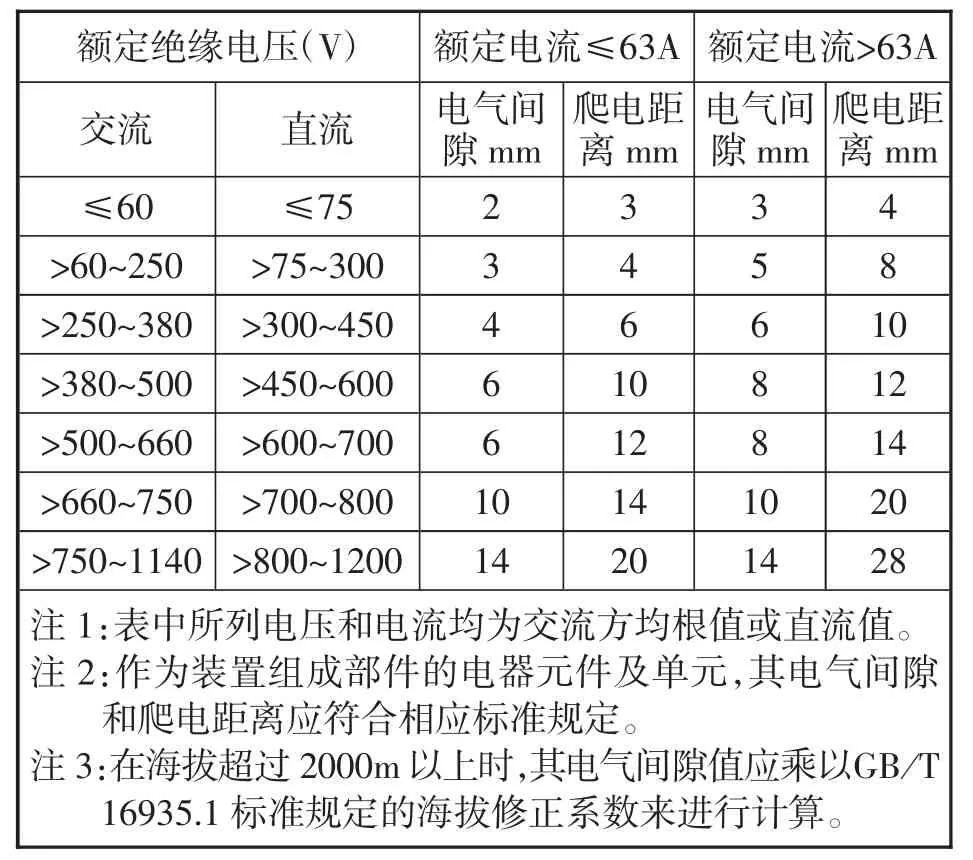

地面设备应当能够耐受正常的汽车溶剂和液体、振动与冲击影响,外壳、挡板及其它绝缘部件的材料应符合GB/T 5169.16的可燃性标准要求和其它适当的应用条件要求。

3.2.3 绝缘材料耐热(防火)

绝缘材料的裸露部分、带电部件的绝缘部分应耐热和火。

外部导体不应被视为载流部件。

在有疑问的情况下,有必要确定绝缘材料是否保留载流部件和接地电路是否接地。设备在有问题的绝缘材料被移除、导体处于正常工作位置的情况下进行检查。

地面设备以下部件所使用材料的适用性,需要通过GB/T 5169.10给出的灼热丝试验进行验证。

a)装配组件;

b)来自装配组件的零件。

试验应在a)或b)的材料最薄部分进行测试。

灼热丝尖端温度要求为:

a)960℃,如果必须保留载流部件;

b)850℃,对于安装在空心墙的外壳;

c)650℃,对于所有其他部件,包括必须保留保护导体的部件。

这个尖端温度适用于平坦的表面,不适用于凹陷、凸起、窄槽或尖锐的边缘,如果可能,离配件边缘不小于9mm。

符合以下条件,则可认为通过了灼热丝测试。

a)没有可见的火焰和无持续发光;

b)火焰或标本的灼热发光现象或周边物体的灼热发光现象在灼热丝移除后30秒内消失,并且周边部件没有被完全烧毁。不应引发纸张的持续燃烧。

说明:地面设备耐热(防火)性能主要使用灼热丝试验来进行评估,实际上,灼热丝试验主要是评估材料在局部过热情况下防止起火的能力,若材料已经起火,如果能有效的防止火焰蔓延,能否将火焰控制在设备内部不造成更大的事故,却是灼热丝试验无法评价的。

表6所示给出了国际最先进的地面设备适用的耐热(防火)性能试验方法,可根据实际情况选择使用。

表6 国际标准相关材料耐热(防火)试验方法的应用

3.2.4 球压试验

根据GB/T 5169.21的要求,对需要进行球压实验的绝缘材料进行球压试验。该试验在加热柜中进行,其温度:a)(125±5)℃,含带电体的部件;b)(80±5)℃,其它部件。

对于会产生形变的材料,其直径不应超过2毫米。该测试不应在陶瓷材料上进行。

3.2.5 振动和冲击

车载设备处于不工作状态,使其承受上下、左右、前后三个方向的扫频振动试验,每一方向试验8h,扫频振动试验条件按照表7的要求进行。

表7 扫频振动试验条件

冲击试验要求:

车载设备处于不工作状态,承受峰值加速度为500m/s2、标称脉冲持续时间为18ms的半正弦脉冲冲击。

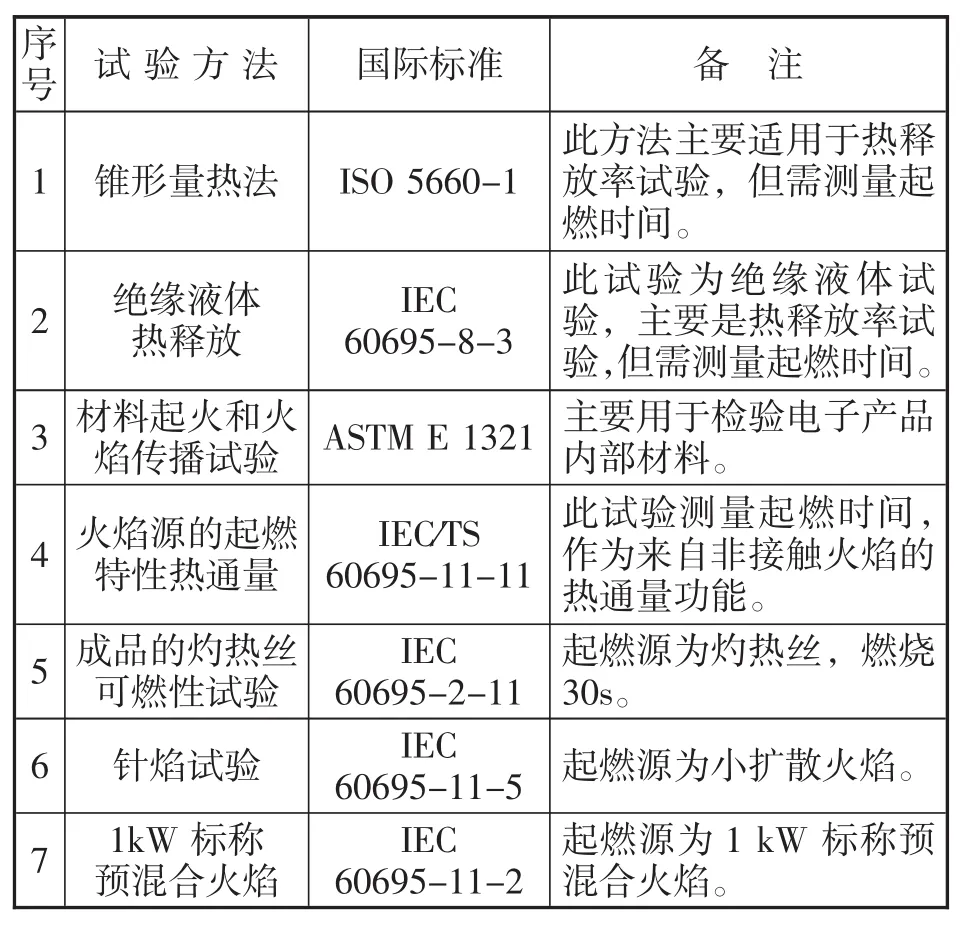

3.3 雷击安全

3.3.1 雷击冲击电流

地面设备的交流输入电源线路浪涌保护器的冲击电流和标称放电电流值应符合表8规定的C级要求。

3.3.2 雷击冲击电流试验要求

参考标准:GB 50057《建筑物防雷设计规范》。

试验等级:C级防雷-20 kA冲击电流;冲击电流(电压)波形为 1.2/50 us+8/20 us混合波。

测试方法:在雷击实验室进行,将浪涌电流回路分别连接到L-N、L-PE和N-PE中进行雷击冲击电流测试。

试验限值:符合C级(20 kA)冲击电流要求。

表8 电源线路的浪涌保护器的冲击电流和标称放电电流参数推荐值

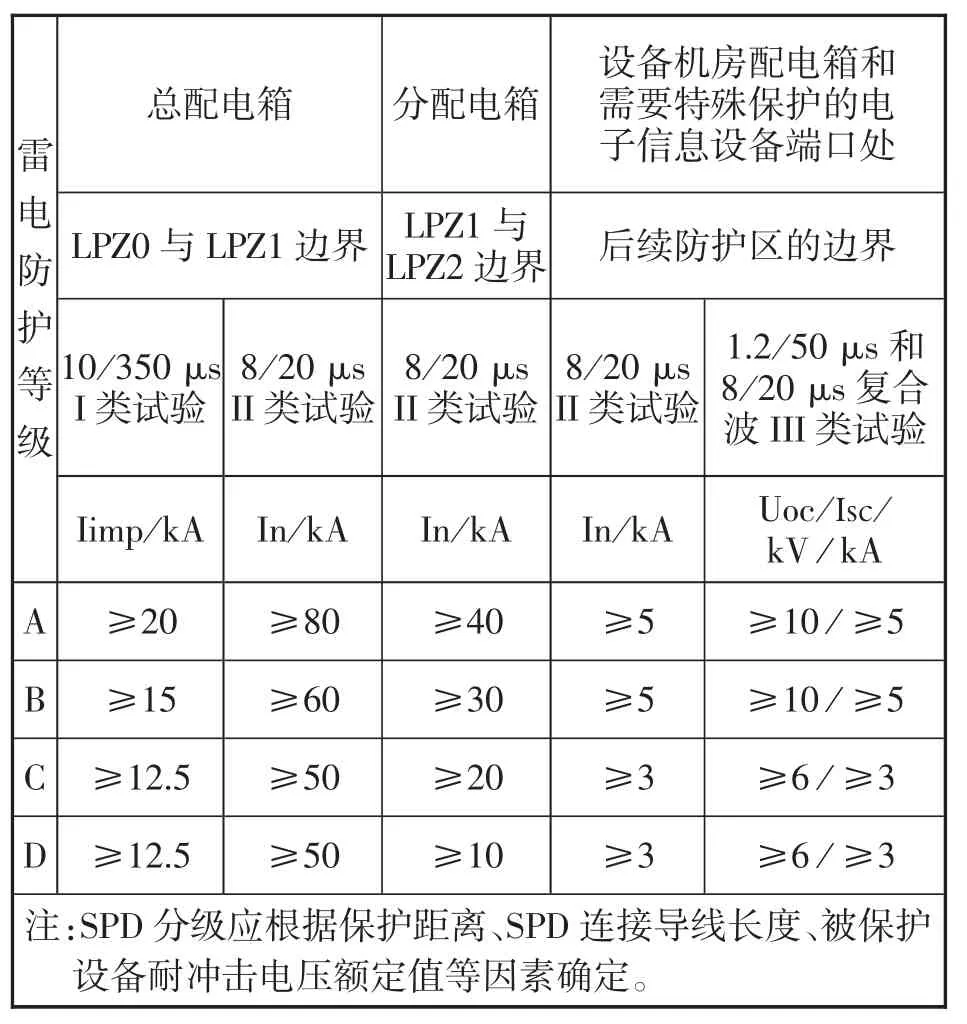

3.4 电磁场辐射安全

3.4.1 电磁场曝露参考限值

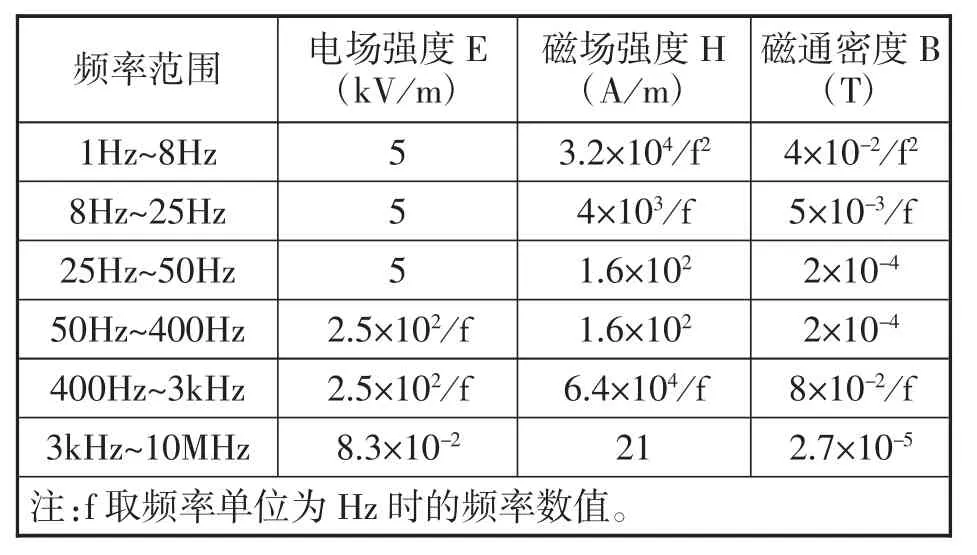

地面设备电磁场辐射值应符合ICNIRP 2010《限制时变电场和磁场曝露的导则》中规定的公众曝露参考限值,如表9所示。

表9 时变电场和磁场曝露的参考限值(未畸变有效值)

3.4.2 测量点位置示意图

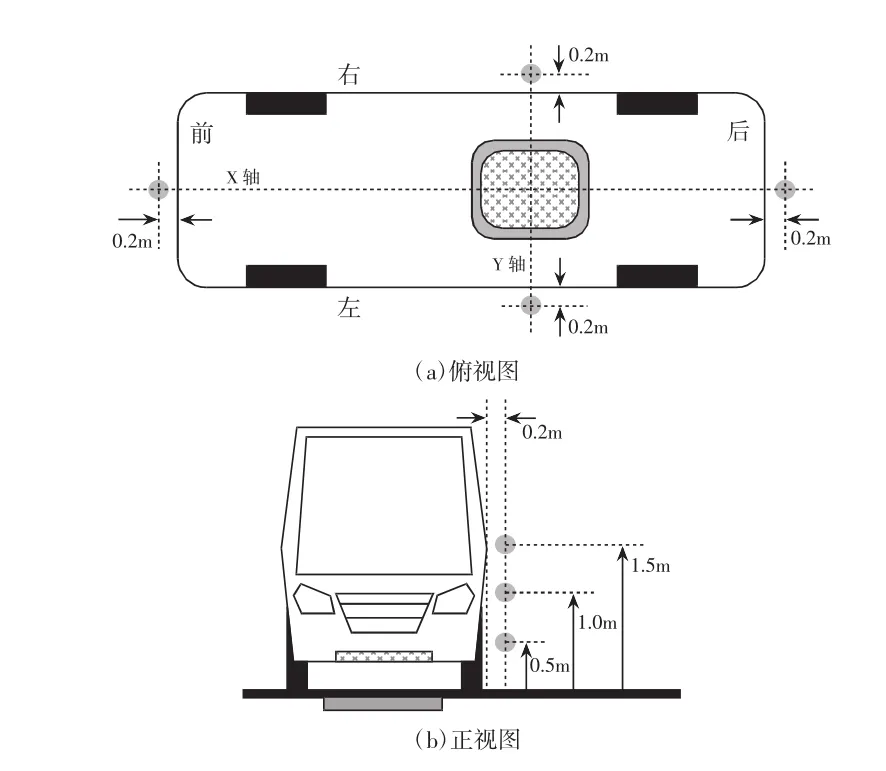

原边设备和副边设备应对齐。车前、车后、车左和车右的测量点距离车体表面为0.2m。如图2所示。

3.4.3 电磁场辐射测试说明

电磁场辐射测试需要进行下面两种条件下的电磁场曝露值测试:

a)电动汽车正常摆放位置(变压器无偏移);

b)电动汽车在最大偏移(X轴/Y轴最大偏移)条件下测试。

图2 测量点示例

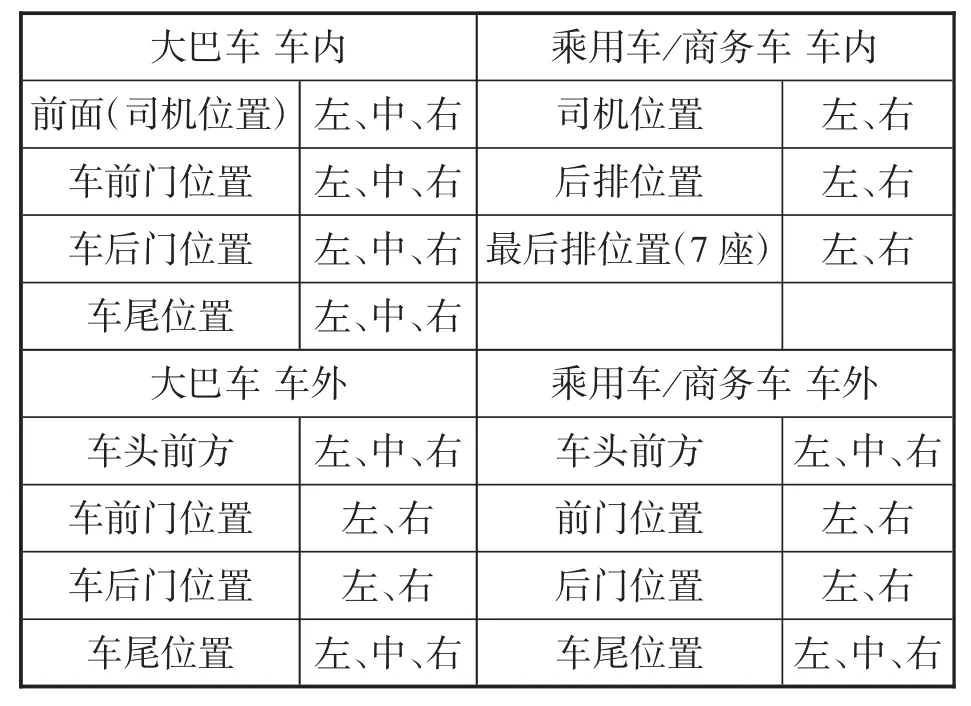

车外、车内测试选取点如表10。

4 结束语

在未来5年,随着国家对充电基础设施的大力推进,在全国各大城市组建城际快充网络,实现互联互通,充电难的问题或许可得到缓解。届时,希望随着无线充电技术的不断更新换代,将来电动汽车的无线充电安全问题会得到很好的解决。

表10 测试选取点