LNG工厂液化冷箱制冷工艺模拟与分析

金明皇 郭海新 冯文斌

(1.昆仑能源湖北黄冈液化天然气有限公司;2.湖北新捷天然气有限公司)

LNG工厂液化冷箱制冷工艺模拟与分析

金明皇1郭海新1冯文斌2

(1.昆仑能源湖北黄冈液化天然气有限公司;2.湖北新捷天然气有限公司)

液化天然气作为一种运输方便、环保清洁的绿色能源,在能源行业中占有举足轻重的地位。在天然气液化装置中冷箱制冷是天然气液化装置运行调试过程的重点。通过对冷箱制冷工艺进行模拟,分析甲烷冷剂组分、物料进冷箱温度和压力、甲烷冷剂流量对LNG产品温度和液相分率的影响。通过理论与实际生产数据对比指导生产运行,减少BOG的放空量达到降低生产运行成本、节能降耗的目的。为天然气的液化设计提供参考,对国内已建或拟建的LNG装置设计参数优化及生产运行起技术支撑和指导作用。

LNG工厂;冷箱;HYSYS;模拟

LNG是经预处理后低温液化的天然气,主要成分为甲烷,常压条件下,其露点温度为-162℃左右,是增长最快的清洁能源。为提高LNG储量,建造LNG装置,并将此能源作为一种低排放的清洁燃料加以推广[1-2]。而液化工艺的模拟是LNG技术研发的基础。通过对液化装置的仿真模拟,可以研究其调试、启动及运行的工作特性,有助于合理制定调试方案、操作规程和系统控制方案,并可以此为基础发展仿真培训系统,提高工厂的运行管理水平[3-4]。

某500×104m3/dLNG工厂采用改进的天然气液化工艺,适用于大型LNG装置,具有工艺技术和设备国产化特点。以HYSYS软件为工具,对工厂冷箱的制冷过程进行模拟仿真,仿真结果对于指导设备控制、优化设备运行等方面有一定意义。

1 冷箱制冷工艺流程模型建立

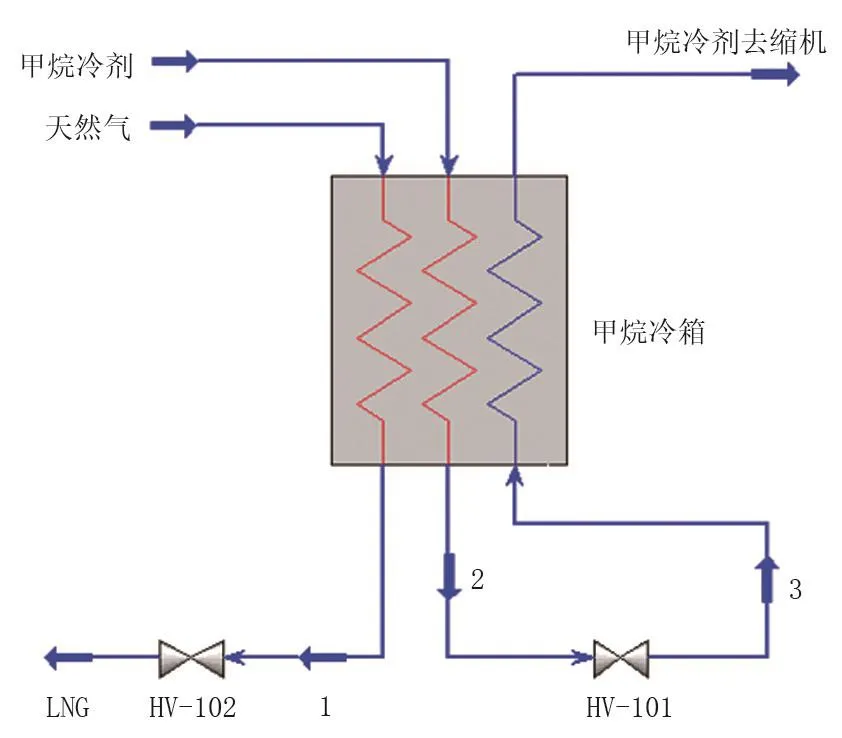

在实际的LNG工厂中,冷箱的降温过程不仅与冷箱以及J-T阀的工况有关,还会受到上游压缩机以及空冷器运行状况的影响。通过着重探讨冷箱进口压力、温度和甲烷混合冷剂组分对降温过程的影响,建立冷箱制冷工艺流程模型(图1)。

工艺中冷剂为混合冷剂,其主要成分为甲烷,代称为甲烷冷剂。甲烷冷剂经压缩机增压后,丙烯、乙烯系统对其进行预冷,而后进入冷箱与出冷箱节流后的甲烷冷剂部分进行换热,进行热量交换,经J-T阀HV-101节流,降压降温,而后进入冷箱为甲烷冷剂自身和天然气提供冷量,换热后的甲烷冷剂出冷箱经气液分离后进压缩机增压,完成甲烷制冷循环。

图1 冷箱工艺流程

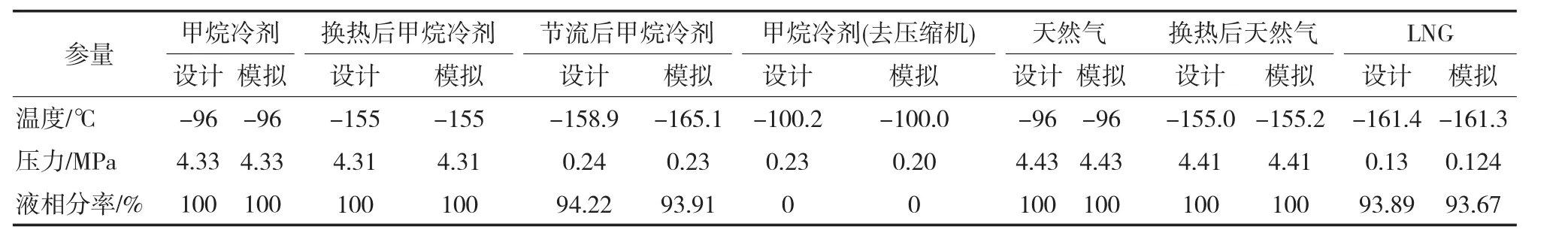

经预处理和预冷并脱重烃后的天然气进入冷箱与甲烷冷剂进行换热,出冷箱温后,经J-T阀HV-102节流,降压降温,温度降至-162℃左右,产品经管线输送进入LNG储罐储存。工艺中主要设计和模拟结果主要参数见表1。

对于LNG最佳储存温度:因常压条件下LNG露点温度在-162℃左右,在低于-162℃以液态形式存在;由于其低温特性,LNG在高于-162℃存储时,易闪蒸出BOG,而降低LNG的储存周期,造成LNG的损耗增大;在低于-162℃条件下更有利于LNG的储存,但LNG要达到更低温度,会相应增加能耗,增加生产成本[5-6];因此,LNG工厂一般选取在常压条件下-162℃作为LNG的最佳储存温度。

表1 设计参数与模拟结果

2 模拟结果与分析

基于上述建立的模型,通过模拟仿真,根据设计的天然气组分、冷剂组分及其流量等相关参数,对天然气物料的温度、压力和冷剂流量对LNG的温度和液相分率的影响进行分析。

2.1 甲烷冷剂不同组分对LNG产品温度的影响

根据甲烷冷剂设计组分含量和开车运行状况,在冷剂组分N2、C2H4和CH4含量不同的状况下,出冷箱后产品温度随其变化。

1)C2H4含量对LNG产品温度的影响较大,随其增加,LNG产品温度降低趋势明显;N2含量对LNG产品温度的影响较小,随之总体增加LNG产品温度呈升高趋势;CH4含量对LNG产品温度较为明显,CH4含量增加LNG产品温度随之升高。

2)从模拟数据来看,当N2摩尔分数为0、C2H4摩尔分数为30%、CH4摩尔分数为70%,或N2摩尔分数为5%、C2H4摩尔分数为30%、CH4摩尔分数为65%时,LNG产品温度较低,此时更有利于常压条件下存储。

2.2 天然气进冷箱温度和压力的影响

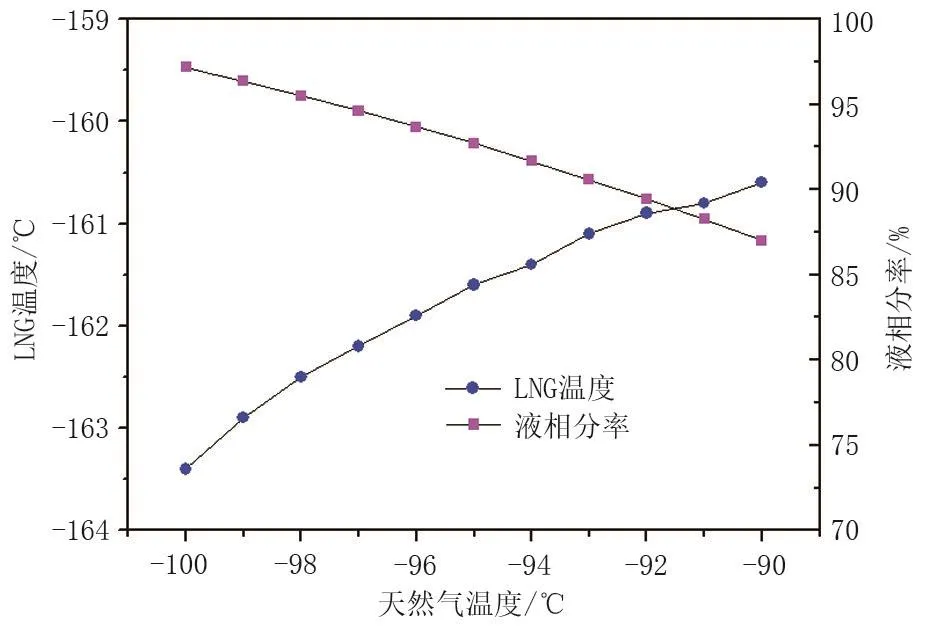

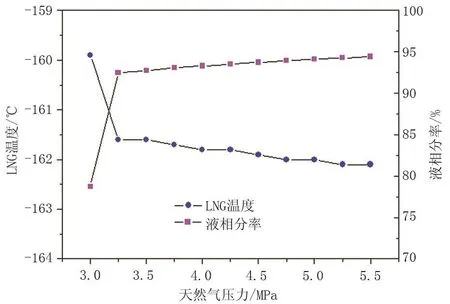

根据甲烷冷剂设计组分含量和开车运行状况,通过模拟天然气进冷箱不同的温度和压力条件下,对LNG温度和液相分率的影响进行分析(图2、图3)。

1)物料进口温度对LNG产品温度的影响较为明显,随其降低而降低,液相分率反之;随物料进口压力增大,LNG温度降低,液相分率反之,在大于3.25MPa时进口压力对LNG温度和液相分率影响程度较小。

2)当进口温度为-96℃时,LNG产品温度达到-162℃,液相分率为93.67%,达到设计温度和设计液相分率,较适合作为工作温度;在4.5MPa左右时,LNG温度达到-162℃,液相分率为93.73%,接近设计参数,故在4.5MPa左右较适合作为工作压力。

图2 天然气进冷箱温度的影响

图3 天然气进冷箱压力的影响

因此,在生产运行时将进口温度设置为-96℃左右,压力设置为4.5MPa左右时,LNG产品温度达到-162℃,液相分率达到94%左右,较适合作为工厂生产运行条件,可减少BOG(闪蒸气)的放空量,达到节能减排的目的。

2.3 甲烷冷剂流量的影响

在保持其他参数为设计参数条件下,通过模拟甲烷冷剂进冷箱的不同流量时,对LNG产品温度和液相分率,以及冷箱负荷进行分析,结果见图4。

从模拟数据可以看出:随着甲烷冷剂流量的增大,LNG温度降低趋势明显,LNG液相分率和冷箱负荷随之增大;在甲烷冷剂流量在4750kmol/h左右时,LNG温度在-162℃左右,液相分率为94%左右。生产运行时,将甲烷冷剂流量设定为4750 kmol/h左右时,较为合理。这样,即可以保证LNG产品温度和液化率,又可以降低冷剂压缩机负荷,减少生产运行成本。

表2 模拟结果与运行参数对比

图4 甲烷冷剂进口压力与LNG产品温度的关系

2.4 冷箱实际运行情况

在生产运行过程中,根据实际天然气组分含量、压力、温度,冷剂组分、压力、温度运行条件,调整运行参数,根据运行条件的调整情况,对其进行数据模拟,模拟结果和实际运行主要相关参数见表2。

根据天然气相关参数,对冷剂循环系统参数进行调整,并对其模拟,对比模拟结果和运行相关数据,各节点参数基本吻合。可以看出,对系统的模拟可以为生产运行提供技术支持,更好的指导生产。

在同类装置中,通过以上试验分析方法,可以较好模拟得到在物料条件变化情况,LNG温度及其液化分率的变化趋势和冷箱负荷的变化情况,优化参数,为生产实际操作运行提供数据参考,以提高工厂的运行管理水平。

3 结论

对湖北500×104m3/dLNG工厂天然气液化装置的冷箱制冷过程进行模拟,结果与实际过程基本一致。通过模拟分析甲烷冷剂组分、物料进冷箱温度和甲烷冷剂进冷箱压力对LNG产品温度的影响,所得到的结论对液化装置的调整参数、优化参数、提高产率、降低能耗具有一定的参考价值。

[1]王勇,张玉玺,白剑锋.LNG制冷HYSYS计算模型研究[J].天然气与石油,2012,30(4):30-32.

[2]孙恒,余霆,舒丹.LNG液化装置冷箱降温过程的动态模拟[J].低温与超导,2009,37(7):14-43.

[3]石玉美,顾安忠,汪荣顺,等.混合制冷剂循环(MRC)液化天然气流程的设备模拟[J].低温与超导,2000,28(2):41-46.

[4]秦燕,阎振贵.百万吨级乙烯冷箱的设计[J].杭氧科技,2008(1):10-16.

[5]王坤,徐风雨,李红艳,等.小型MRC天然气液化装置中板翅式换热器动态特性仿真研究[J].低温工程,2007(3):44-49.

[6]李士富,呼延念超,李亚萍.调峰型天然气液化HYSYS软件模型[J].石油与天然气化工,2010,39(1):1-10.

10.3969/j.issn.2095-1493.2017.09.001

金明皇,工程师,2013年毕业于长江大学(化学工程专业),从事天然气液化技术研究工作,E-mail:jmh_001@163.com,地址:湖北省黄冈市黄州火车站经济开发区京九大道1号,438011。

2017-06-07

(编辑巩亚清)