高速船中轴支架剖面角度优选设计与试验

郑敏敏, 杨 帆, 董国祥

(上海船舶运输科学研究所 航运技术与安全国家重点实验室,上海 200135)

高速船中轴支架剖面角度优选设计与试验

郑敏敏, 杨 帆, 董国祥

(上海船舶运输科学研究所 航运技术与安全国家重点实验室,上海 200135)

为减小高速船中轴支架的附体阻力,改善艉流流场,采用支架与流线方向一致的方式,由于船尾流场和支架空间结构较为复杂,因此实现支架剖面方向与流线方向一致较为困难。针对一艘轴支架尾形式的三桨高速船,通过采用模型试验与计算流体动力学(Computational Fluid Dynamics,CFD)计算相结合的方式,进行支架剖面角度的设计。分析不同支架方案的压力分布变化,支架周围的流场形态及支架后方螺旋桨伴流场,指出影响支架剖面角度设计的主要因素,并提出一套合理的支架剖面角度设计方法。

高速船推进;轴支架;船舶附体;计算流体动力学

0 引 言

高速船具有削瘦的船型特征,在设计上需借助一些附体来实现船舶动力设备的安装布置和性能要求,如轴系支架、减摇鳍和呆木等。这一系列附体所产生的阻力在船舶总静水阻力中占比较高,常规排水型高速船(Fr=0.4~0.5)的附体阻力占比为20%~40%。与其他附体相比,轴系支架带来的阻力增加更为明显。在一定速度范围内,轴系支架始终位于水面以下,随着速度的增大(Fr>0.5),船体抬升,船体湿表面积减小,轴系支架黏性阻力占比也相应增加[1]。此外,由于轴支架紧邻螺旋桨,在高航速情况下极易产生空泡,影响螺旋桨的进流场,轴支架的设计对螺旋桨空泡脉动压力存在较大影响。

支架臂的大小和角度是影响支架阻力大小的重要因素[2],支架臂的剖面弦长和纵向角度(支架臂与桨轴之间的夹角)涉及到结构强度和结构设计的需要。美人架两臂在yz面上的布置应尽量避免伴流峰区域及与螺旋桨之间的谐振。支架臂自身的剖面旋转角度与船后水流方向相关,由于支架受黏性的影响较大,较容易出现水流分离的情况,严重的水流分离不仅会增大阻力,而且会造成支架及轴系处螺旋桨出现各种空泡现象和结构强度等问题[3]。该角度的选取应尽可能与流线方向一致,但该要求在设计工作中较难实现。支架安装在船后部位,由于前体船型及桨轴的影响,导致此处流场相对复杂。此外,支架具有多个角度和复杂的空间结构,提取该结构某一方向上的空间流线角度是需解决的关键难题。

1 研究方法

较为常用的提取流线方向的方法有以下2种。

1) 流线试验方法。采用漆膜法,利用某种方式将三维流线转化为二维流线,获得大致的流线角度。

2) 计算流体动力学(Computational Fluid Dynamics,CFD)可视化分析方法。通过对带支架轴系等附体的船体进行CFD计算,获得船体表面与周围的流线方向及支架臂的速度场分布,最后确定合适的支架纵向角度。

试验方法可直接获取流线方向和角度方案,CFD可视化分析方法可更详细地了解支架表面及周围的流场状态。但这2种方法均存在缺点,其中流线试验方法存在2个问题:薄片的安装存在误差,由于水流的高速冲击,薄片存在移动的风险;模型试验的流线提取存在主观误差。从CFD软件中提取流线信息需进行可视化处理,无法进行数值提取,主要功能是提供定性分析。在该研究中,采用流线试验方法与CFD可视化分析方法相结合的方式。通过流线试验确定支架剖面的大致角度,通过CFD进行方案比较,对角度进行修正。

这里选择一艘三桨高速船作为研究对象,采用漆膜法对该船进行流线试验,提取各美人架支架臂位置的流线方向角,将提取的流线结果作为CFD计算中支架剖面角度方案选择的基础。对各角度方案CFD计算的结果进行比较分析,得出支架剖面的理想设计角度及影响支架剖面角度设计的关键因素。

2 模型试验及支架角度方案CFD计算

该船舶为一艘三桨支架尾船舶,含有6个支架臂,由于左右舷对称,一个角度方案涉及3个支架臂的角度。理论上,由于螺旋桨的抽吸作用,螺旋桨对近前端的来流会产生一定的诱导速度,但对近前段的定义没有确切的描述。研究中,通过CFD方法对在船舶带桨和不带桨情况下的前方来流进行比较,螺旋桨对支架处来流的轴向速度存在较小影响,对横向伴流几乎没有影响,因此对支架来流的分析不考虑螺旋桨的影响,模型流线试验和CFD计算均在不带螺旋桨的情况下进行。

为得到较准确的试验结果,对左右两侧的所有支架臂进行空间流线提取。支架处流线提取的示意图见图1,并定义右舷侧从外向里的3个支架臂分别为①号臂、②号臂和③号臂(①号臂和②号臂为边轴支架臂,③号臂为中间轴支架臂)。在试验研究中,支架臂被换成简易的细圆柱形臂杆,臂杆中间嵌入涂好漆膜的薄片,船模在行进过程中,油漆在薄片上沿水流方向留下运动轨迹,以此确定支架剖面的角度。通过流线试验,综合左右舷侧的角度结果,得出3个角度分别为①号臂10°,②号臂7°和③号臂17°。

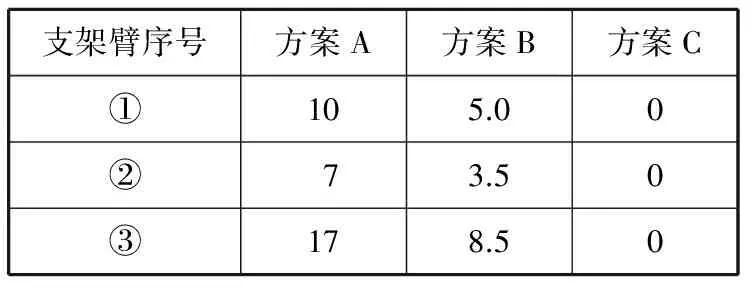

这里采用数值计算软件STAR CCM+完成相关的CFD黏性计算,计算过程均在船舶带轴系和支架的状态下进行,通过流线的可视化处理可得到支架臂表面的压力分布情况、支架臂周围的速度场、不同投影面上的流线方向和螺旋桨盘面处的速度场等。这里所有黏性计算均在模型尺度下进行,既可节省计算时间,又便于与模型试验结果相比较。以模型试验结果为基础选取3个角度方案,进行CFD计算分析。在轴支架设计相关文献中,建议支架臂的设计角度在2°~4°内选取。测得的角度远大于该建议角度,在选取角度方案时,将试验角度值作为第一方案,其他方案的角度均小于该试验角度,3个方案的详细角度值见表1,该角度方向定义为支架臂导边绕参考线向桨轴外侧旋转。

表1 3个方案的详细角度值

3 CFD可视化处理及结果分析

该船型的支架臂采用对称零拱度的NACCA剖面,在理想状态下,若剖面角度与流线方向一致,则剖面的进流功角应为0,剖面两侧的速度场以对称形式呈现,此时阻力最小且升力为0。因此,在支架臂剖面角度与流线方向一致的情况下,支架臂两侧的速度场和压力场分布均相同;反之,若剖面两侧的压力分布差异较大,则说明支架臂的角度设计与流线方向偏差较大。

A方案、B方案、C方案的支架臂内外两侧的压力分布见图2。在A方案中,3个支架臂的内侧水动压力均大于外侧,即外侧水流速度大于内侧,说明支架臂导边向轴外侧偏移过大,设计角度偏大,其中③号臂最明显,②号臂剖面角度偏差最小。在B方案中,③号臂的内外侧压力分布比较接近,①号臂和②号臂两侧的压力分布与A方案完全相反,内侧水流速度大于外侧水流速度,翼型攻角为A方案相反方向,说明①号臂和②号臂的最佳角度是A方案和B方案中间的一个角度。在C方案中,3个支架臂内侧低压区更加明显,在B方案的基础上加剧了支架臂两侧的压力差,说明支架臂角度明显偏小。

除支架臂表面的压力分布图之外,提取经过支架臂的水流流线图,通过观察水流经过支架臂的变化情况,了解支架臂角度对水流的影响。在3个方案中,中轴支架臂(即③号臂)的选取角度差异最大,对水流方向的影响最大,便于观察。船体仰视图(见图3)给出中轴支架附近的流线状态,箭头线表示支架前方来流的原始流动方向。在支架后方,箭头线与流线之间的角度差异说明支架臂对水流方向有影响。在A方案和C方案中,支架前后的水流方向改变比较明显,A方案因支架臂角度过大致使水流向内收,在该视图中加大了水流与桨轴之间的夹角;C方案的情况与A方案相反,前方水流原本具有明显的内偏角,经过支架臂后,内偏角减小,几乎为0°。相对而言,B方案的支架臂未对水流方向造成明显的影响,即B方案的中轴支架臂剖面角度与流线角度吻合度较高。

当支架臂角度方向与来流方向存在较大差异时,将形成较大的翼型攻角,水流方向发生突变,严重的情况下将导致水流分离,空泡现象明显,该差异体现在船支架后方的艉流场上。3个支架方案的桨盘面处伴流速度场见图4,由于C方案的支架臂两侧存在严重的压力差,桨盘面伴流场出现明显的流态分离,在方案A的中轴桨盘面和B方案的边轴桨盘面也出现压力梯度急剧变化的现象。

综合上述分析评估,①号臂理想角度约为8°,②号臂理想角度约为6°,③号臂最佳角度约为9°。与模型试验结果相比较,除③号臂角度相差较大之外,边轴的①号臂和②号臂的CFD评估角度与模型试验的角度接近。

在以往的支架角度设计工作中,艉流场的流线状态及方向是设计的基础和标准。由船底的流线状态(见图5)可知,支架臂前方的来流与船长方向的夹角较小,在0°~4°范围内。有关支架型双桨高速船的文献建议支架臂剖面角度内侧为0°~2°,外侧为2°~4°,与水流方向角相吻合。模型试验和CFD评估的结果均表明该船的支架臂理想角度显著大于该角度范围,实际设计角度范围为6°~9°。通过对支架臂的剖面进行分析可知,水流经过支架臂的实际剖面角度和定义的剖面设计角度不同,理想的设计是使支架臂的实际剖面角度方向与流线方向一致,而不是使设计角度等于水流的方向角,支架角度的设计不仅与来流方向有关,还与其他因素有关。

支架自身具有多个方向的设计角度,同时又受桨轴的空间角度影响,与船后水流形成非常复杂的相对空间关系。在对某船进行美人架支架臂旋转角度设计时,需考虑来流方向、支架臂空间结构形式和桨轴安装角度等影响。为更直观地说明水流方向和桨轴角度对实际有效剖面角度的影响,通过视图软件的剖面提取,给出支架臂在不同水流方向和桨轴角度下的实际有效剖面,比较图见图6~图9。

该船的支架臂设计角度均为0°,支架臂与桨轴的xz面投影设计角度为68°,假设桨轴沿船长方向水平安装,来流为沿船长方向的水平均匀流场(见图6a)),则支架臂与水流在xz面的投影角度为68°。根据视图软件,沿来流方向水平切出的剖面(见图6b)),图中形成的剖面角度与设计剖面角度一致,约为0°。

当桨轴倾角为4°时,支架臂与来流在xz面的投影夹角变为72°(见图7a)),水平来流与支架臂的相关剖面形状发生变化,剖面角度也相应地发生变化(见图7b)),即实际有效剖面的角度(简称为“水流剖面角度”)不为0°。当桨轴存在一定的安装角度时,水流剖面角度并不等于设计剖面角度。

在真实情况中,船后来流方向并不是水平的,均存在一定的上行角,若给定4°水流上行角(见图8a)),则支架臂与水流的投影夹角为76°,来流与支架臂的相关剖面形状再次发生变化,即水流剖面角度也相应改变。

综上可知,桨轴的下倾角和水流方向均对水流剖面产生一定影响,且向设计角度的反方向变化。按照图8中的切面方法对该船支架A方案~C方案的某处提取相应的水流剖面和速度场(见图9)。在A方案中,与设计角度相比,水流剖面角度均相应减小,②号臂的剖面角度几乎为0°;在B方案中,②号臂变为反向角,且①号臂和③号臂的水流剖面角度进一步变小;在C方案中,3个支架臂的设计角度均为0°,但流线剖面角度均为反向角。从剖面两侧的水流速度场方面看,与水流方向偏离大的剖面的两侧形成差异较大的速度场,均与前文中的压力分布图对应,速度大的一侧为低压区,速度小的一侧为高压区。

由此可知,支架臂剖面的设计角度与水流剖面角度完全不同,仅当水流剖面角度与支架来流的角度一致时,才能使设计效果达到最优,支架臂剖面的设计角度与水流剖面角度之间存在相当复杂的几何关系。水流剖面角度会受到桨轴安装角度、船舶纵倾角和艉流方向的影响,即使通过CFD可视化分析获得了裸船体周围的流场方向,确定了水流剖面角度的最佳角度,仍无法确定水流剖面角度与剖面设计角度之间的关系。可行的试验方法是采用流线试验方法,其中薄片的安装方向非常重要,必须确保水流在薄片上形成的流线方向与参考线的夹角即为支架臂的剖面设计角度,在实际安装中较难实现,且在船舶高速行驶时水流的冲击可能会导致薄片发生变形或移位,造成测量误差。另一种方式是通过CFD进行多方案的比较,确定较优的角度方案。在进行某些垂直方向或水平方向的支架臂设计时,由于其空间关系相对简单,可直接计算出水流剖面角度与设计剖面角度的空间关系,如垂直单臂支架。但通常情况下,美人架的支架臂不会设计在螺旋桨的12点钟方向和9点钟方向(右舷侧)。12点钟方向为伴流峰值区域,该处安装支架臂会显著增加伴流峰,对螺旋桨空泡及噪声产生不利影响;9点钟方向也只能在有固定位置的情况下安装,如呆木。

4 结 语

支架来流在水平面上的偏向角不能作为支架臂剖面的最优设计角度,只有当水流流经支架臂的水流剖面角度与来流的角度一致时,才能使设计达到最优效果。支架臂的设计角度与水流剖面角度存在复杂的几何关系,和桨轴安装角度、船舶纵倾角及艉流方向等相关。目前可通过流线试验或CFD方案优选的方式确定支架臂的最佳设计角度,但流线试验存在安装定位及人为因素导致的误差,CFD方法也只能定性地分析出近似值。

[1] RANDOLPH P J. The Principles of Naval Architecture Series: Ship Resistance and Flow[M]. New Jercy: The Society of Naval Architects and Marine Engineers, 2010:179-181.

[2] 金辅华. 水面舰船附体设计[J]. 舰船科学技术,1984(6):3-14.

[3] 黄红波,许晖,王建芳,等. 多桨船双臂支架空泡性能优化及其对螺旋桨空泡性能影响研究[J]. 中国造船,2015(2):150-157.

[4] 王展智,熊鹰,刘志华,等. 双臂轴支架的剖面形状和安装角度对船舶伴流场的影响[J]. 中国舰船研究,2012(4):23-29.

SectionAnglesOptimizationofPropellerShaftBracketonHighSpeedCraft

ZHENGMinmin,YANGFan,DONGGuoxiang

(State Key Laboratory of Navigation and Safety Technology, Shanghai Ship & Shipping Research Institute, Shanghai 200135, China)

The propeller shaft bracket of the high speed craft should be designed so that its profile coincides with the streamlines around it to minimize its resistance and reduce its influence to the wake field. Because of the complexity of flow field and the bracket structure, it's challenging to achieve that. This paper develops a bracket section design through collectively performing Computational Fluid Dynamics(CFD) calculation and model tests for a tri-propeller high speed craft. The pressure distributions on the bracket, the flow patterns around the bracket and the wake fields for different bracket designs are analyzed. Main factors involved in the design of the bracket section are highlighted. A complete set of design procedure is proposed.

high speed craft propulsion; propeller shaft bracket; ship appendage; CFD

U661.1

A

2017-03-31

郑敏敏(1985-),女,湖北荆门人,助理研究员,从事船舶水动力学研究。

1674-5949(2017)03-0001-06