轨道交通驾驶室地板声学优化设计

尹 晶,葛剑敏

(同济大学 声学研究所,上海 200092)

轨道交通驾驶室地板声学优化设计

尹 晶,葛剑敏

(同济大学 声学研究所,上海 200092)

针对某轨道交通驾驶室内噪声水平较高的问题,建立驾驶室车体声固耦合有限元模型;建立地板结构有限元模型并进行隔声量仿真计算,与地板样件实测值对比,验证有限元模型中地板结构仿真的有效性;进一步建立驾驶室车体声固耦合有限元模型并与实测数据对比验证此模型的有效性;通过实测试验优选出新的地板结构设计方案,在建立的有限元模型中应用这一地板设计方案;最后得出结论,优化的地板结构设计方案能够明显改善驾驶室内噪声。

声学;轨道交通;驾驶室;隔声量;有限元分析;声学优化

轨道交通工具行驶中产生的驾驶室噪声,能够影响驾驶员的判断能力,产生安全隐患。因此,轨道交通驾驶室的噪声问题在近年来得到了广泛的关注[1–2]。

本文采用有限元分析的方法,建立了驾驶室声固耦合有限元模型,并通过实测数据对有限元模型进行验证,进而通过有限元模型的计算进行分析,提出改进措施。

1 壁板结构有限元模型建立与验证

1.1 壁板结构有限元模型的建立

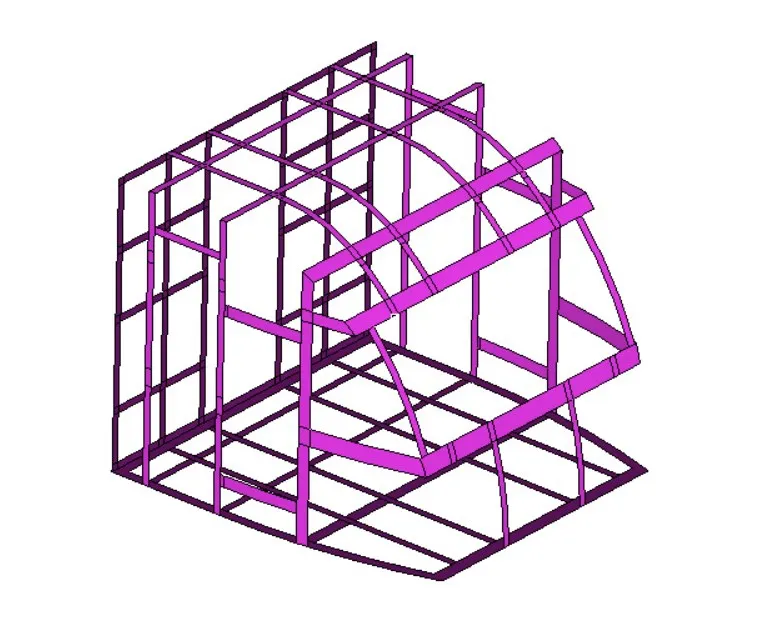

对车体壁板结构的面层与地板构建三维实体单元。地板外表面为3 mm钢板,地板内表面为3 mm铝板,夹层为80 mm聚酰亚胺,对复合板结构构建三维实体单元,对其四周表面构建二维面单元,定义位移[0,0,0],使模型四周固定。此外还需要建立声源:对模型面层构建二维面单元,定义该面单元为无规声场。对模型底层构建二维面单元,定义该面单元为无反射端表面,用于采集透射过复合夹层板结构的声压级[3]。图1为壁板结构有限元模型。

1.2 壁板结构有限元模型的验证

根据声学数值仿真软件Actran计算入射声源与无反射端表面的辐射声压级,以每2 Hz为步长计算复合夹层板的隔声量,再对数据进行后处理可得到复合夹层板结构的1/3倍频程的隔声量。图2为车体壁板样件实测与仿真的隔声量频谱曲线对比。

图1 壁板结构有限元模型

图2 实测与仿真隔声量频谱曲线对比

实验室测量值与仿真计算值趋势大体一致,大部分频率绝对误差在2 dB~3 dB,在160 Hz处测量值与仿真值绝对误差最大,达到4.40 dB,但仍控制在5 dB以内。壁板隔声仿真计算虽然不能直接正面证明声固耦合模型进行预测的有效性,但是可以从侧面证明这种壁板建模方式和壁板材料参数设置的有效性,可以应用到有限元的整体建模中去。因此能判断该模型可以作为壁板结构的有限元模型,用于本论文研究[4]。

2 驾驶室有限元模型的建立与验证

2.1 驾驶室结构模型的建立

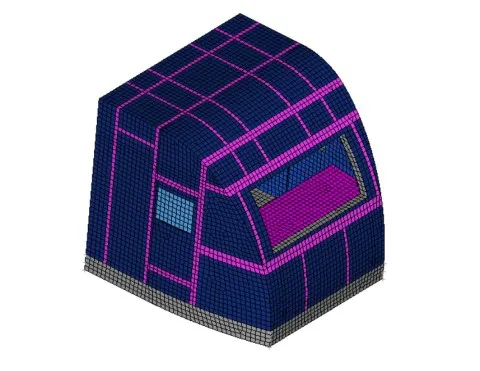

按照驾驶室的几何参数,使用Catia建立几何模型并进行前处理工作,其中Catia用于几何建模,Hypermesh用于网格划分。按照实际的驾驶室结构先建立车体梁结构。图3为车体梁结构模型。

图3 梁结构有限元模型

图4为考虑了车体梁、窗、工作台及复合结构壁面的驾驶室结构有限元模型[5]。

图4 驾驶室结构有限元模型

2.2 声固耦合有限元理论

声固耦合有限元理论,需要将流体的动力学方程、流体的连续性方程和结构的动力学方程联系起来[6]。流体区域内声场离散形式的波动方程为

式中Mf为流体等效质量矩阵,Cf为流体等效阻尼矩阵,Kf为流体等效刚度矩阵,R为流体和结构的耦合矩阵,P为流体节点声压矩阵。

在流体与结构的交界面上,结构振动激励流体产生振动的同时,流体也对结构产生一个面力的作用,将其变换到结构点上,于是结构方程可以写成下列形式

式中Ms为结构等效质量矩阵,Cs为结构等效阻尼矩阵,Ks为结构等效刚度矩阵,Fs为结构外激励,Ff为流体压力,且Ff=RTP。方程(1)和(2)描述了完全耦合的结构-流体运动方程,用统一的矩阵形式表示为

式(3)即为将结构和流体离散化后的声固耦合有限元方程,通过这个方程可以得到结构表面节点处的位移U和声压P[7]。

2.3 声固耦合模型的建立

将模型文件导入Hypermesh进行网格划分。由于声学计算对网格的形状没有特殊的要求,因此空气域使用了四面体3D网格,使用转向架与地板实际接触处点处输入载荷,利用求解软件计算模型对输入载荷的响应。梁设为刚性壁,地板外壁板为3 mm钢板,地板内壁板为3 mm铝板,板间为80 mm聚酰亚胺。计算频率上限定为1 122 Hz(中心频率为1 000 Hz的1/3倍频程频率上限),网格尺寸为6 cm,3D网格的尺寸在计算的最高频率可以达到波长的1/4,可以满足声学计算的精度要求。图5为考虑了车体内空腔的声学有限元模型[8]。

2.4 噪声试验值与仿真值对比验证

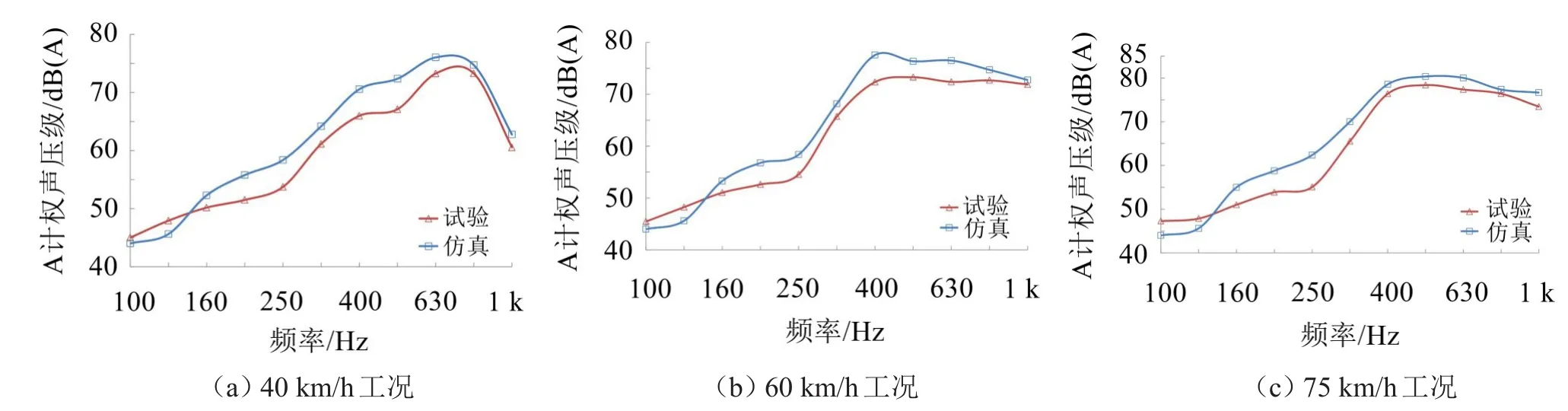

将采集到的各悬置点处激励作为边界条件施加到声固耦合模型相应位置,将驾驶员正常工作时的右耳处人耳标准点(座位处1.2 m高度)作为参考点进行分析。

图5 考虑驾驶室空腔的声学有限元模型

设置求解频率范围90 Hz~1 122 Hz,步长2 Hz,现将40 km/h、60 km/h、75 km/h三种工况下参考点试验值与仿真值进行对比,图6为其1/3倍频程A计权声压频谱对比图。

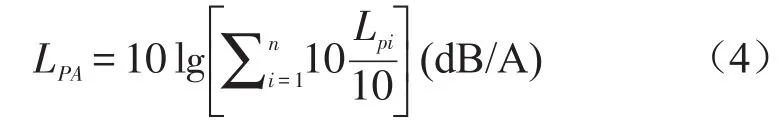

各工况下参考点处试验与仿真的声压级变化趋势大体一致。为方便误差分析,现引入总声压级进行评价,整个频带上的总声压级LPA可由各频率点A计权声压级算出。

其中Lpi为各频率点的A计权声压级。

将车内100 Hz~1 000 Hz总声压级的仿真值与试验值对比,如表1所示。

表1 驾驶室参考点噪声仿真值与试验值对比

虽然仿真值与试验值存在一定误差,但是它们的频谱趋势大体一致,三种工况下误差都能控制在5%以内,可以认为该仿真模型能预测驾驶室内噪声水平,可用于指导优化过程[9]。

3 地板降噪设计与有限元模型预测

根据某型轨道交通的驾驶室车体地板结构特点及制造方对地板用材的要求。地板外壁板仍设计为钢板,从夹层的多孔吸声材料、地板内壁板两个方面分析[10]。

3.1 夹层多孔吸声材料对隔声量的影响

地板外壁板为3 mm钢板,地板内壁板为3 mm铝板,对车体壁板样件夹层分别铺设80 mm三聚氰胺、80 mm某型隔音毡、80 mm聚酰亚胺三种材料。图7是三种材料铺设后隔声量频谱曲线对比。

由图7可见:三种材料在160 Hz左右都出现了隔声低谷;在200 Hz~800 Hz之间,三聚氰胺隔声量明显优于其他两种材料,其隔声量曲线比某型隔音毡高1 dB~4 dB,比聚酰亚胺高1 dB~7 dB。同时,三种工况下驾驶室噪声显著频段也集中在315 Hz~1 000 Hz之间。因此,夹层材料使用三聚氰胺要优于其他两种材料。

3.2 地板内壁板对隔声量的影响

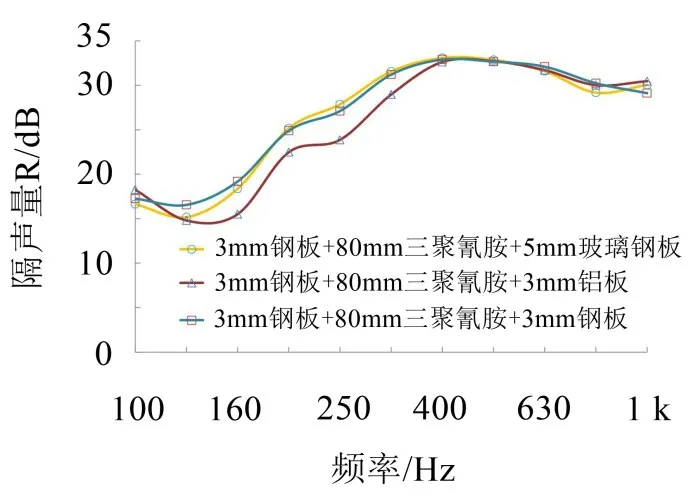

外壁板为3 mm钢板,夹层使用80 mm三聚氰胺,内壁板选择3 mm铝板、3 mm钢板、5 mm玻璃钢板进行实测。图8为三种材料铺设后隔声量频谱曲线对比。

图8可见:3 mm铝板作为地板内壁板,其隔声量在500 Hz以下频段会比其他两种材料作为内饰板时小1 dB~3 dB;3 mm钢板作为内壁材料与5 mm玻璃钢板隔声量相差不大,但3 mm钢板比5 mm玻璃钢板面密度大,不符合车体尽量轻量化的要求,故选用玻璃钢板为宜。

3.3 有限元模型预测

在考虑了声腔的驾驶室声学有限元模型中,外壁板设为3 mm钢板,夹层材料设为80 mm三聚氰胺,内壁板设为5 mm玻璃钢板,其他条件按照2.3中所述设置。

图6 各工况下试验值与仿真值A计权频谱对比图

设置求解频率范围90 Hz~1 122 Hz,步长2 Hz,现将40 km/h、60 km/h、75 km/h三种工况下参考点的优化后仿真值与优化前仿真值进行对比。图9为三种工况下优化前后A计权频谱对比图,表2为驾驶室参考点在优化前后的100 Hz~1 000 Hz频段总声压级仿真值对比。

图7 铺设不同夹层材料隔声量频谱曲线对比

图8 内饰板材料隔声量频谱曲线对比

图9 各工况下优化前后A计权频谱对比图

表2 驾驶室参考点优化前后噪声仿真值对比

由图9及表2可见:三种工况下,大多数频段的声压级都减小了1 dB~2 dB,在驾驶室噪声的显著频段上,优化后的声压级都小于优化前的声压级。在100 Hz~1 000 Hz频段上,40 km/h工况,优化后可降低总声压级2.11 dB;60 km/h工况,优化后可降低总声压级2.26 dB;75 km/h工况,优化后可降低总声压级1.72 dB。因此,可得出该优化结构可有效降低驾驶室内噪声水平。

4 结语

建立驾驶室声固耦合有限元模型,验证通过实测得出的驾驶室车体地板优化方案,结果表明:

(1)建立地板结构有限元模型及驾驶室有限元模型,并与实测值对比,从而验证了本文有限元模型进行预测的有效性。

(2)在200 Hz~800 Hz之间,三聚氰胺隔声量明显优于聚酰亚胺和某型隔音毡,且在驾驶室内噪声的显著频带上,三聚氰胺的隔声性能也更加突出,适合作为夹层材料;考虑到车体轻量化和隔声性能的问题,选择玻璃钢板作为地板内壁板能够更有利于驾驶室内噪声水平的控制。

(3)通过优化设计,得出“3 mm钢板+80 mm三聚氰胺+5 mm玻璃钢板”的壁板设计方案。在建立的有限元模型中将此方案应用于地板并计算。结果表明,在100 Hz~1 000 Hz频段上,40 km/h工况,总声压级降低了2.11 dB;60 km/h工况,总声压级降低了2.26 dB;75 km/h工况,总声压级降低了1.72 dB。驾驶室内噪声水平得到了进一步控制。

[1]朱晓东,沈忠亮,汪一峰.驾驶室低频噪声的声学特性分析与控制[J].噪声与振动控制,2015,35(1):145-150.

[2]欧健,刘美志,杨鄂川,等.某特种车车内低频噪声分析与改进[J].噪声与振动控制,2016,36(2):121-125.

[3]伏蓉,张捷,姚丹,等.高速列车车体轻量化层状复合结构隔声设计[J].噪声与振动控制,2016,36(1):48-52.

[4]孙崇明.高铁动车组车体板材声学参数测试与隔声仿真[D].北京:北京交通大学,2012.

[5]朱祝英,马力,张宇龙,等.考虑整车的刚柔多体全浮式驾驶室悬置系统参数优化设计[J].噪声与振动控制,2009,29(4):91-93.

[6]刘海波,左言言.汽车乘坐室室内声场的研究[J].噪声与振动控制,2007,27(2):59-61.

[7]王岩松,李燕,汤晓林,等.大客车车内噪声有限元声固耦合建模与仿真[J],机械设计与制造,2008(11):74-76.

[8]曹友强,邓兆祥,李昌敏.车内耦合声场预测研究[J].汽车工程,2008,30(6):483-487.

[9]陈书明,彭登,王登峰,等.车内低频噪声声固耦合及试验优化设计[J].吉林大学学报,2014,44(6):1550-1556.

[10]孙加平,张丽荣,孙海荣,等.高速列车三明治夹芯板内地板结构隔声特性研究[J].噪声与振动控制,2014,34(4):39-43.

Acoustic Optimization Design of Vehicle’s Cab Floors in Rail Transit

YIN Jing,GE Jian-min

(Institute ofAcoustics,Tongji University,Shanghai 200092,China)

The problem of high noise level in the vehicle’s cab of a railway track is studied.The finite element model of the cab’s body is established considering structure and acoustic coupling effect.The finite element model of the floor structure of the cab is established and its sound insulation performance is simulated.The effectiveness of simulation of both finite element models is verified by comparing the simulation results with the measured values of the real specimens.Through the actual test,the optimized new floor structure is designed and is introduced to the established finite element models.It is concluded that the optimized design of the floor structure can significantly improve the noise inside the cab.

acoustics;rail transit;cab;sound insulation performance;finite element analysis;acoustic optimization

TB533+.2

A

10.3969/j.issn.1006-1355.2017.05.015

1006-1355(2017)05-0071-04

2017-02-26

“十三五”国家重点研发计划资助项目(2016YFB1200500)

尹晶(1993-),男,湖南省邵阳市人,硕士研究生,主要研究方向为运载工具振动与噪声。

E-mail:9jingyin@tongji.edu.cn

葛剑敏,男,博士生导师。

E-mail:jmge163@163.com