多辊轧机多段支承辊计算模型和校核

李 威,晁春雷,刘云飞

(1.西安建筑科技大学冶金工程学院,陕西 西安 710055;2.中国重型机械研究院有限公司,陕西 西安 710032)

多辊轧机多段支承辊计算模型和校核

李 威1,晁春雷2,刘云飞2

(1.西安建筑科技大学冶金工程学院,陕西 西安 710055;2.中国重型机械研究院有限公司,陕西 西安 710032)

以六段辊为例,对多辊轧机的芯轴式分段辊的刚度和强度进行了研究。根据材料力学原理推导出各支撑轴的支反力表达式,并对轧辊进行强度校核。建立多段辊三维模型,模拟分析轧辊应力分布,得到最大应力为82.99 MPa。计算结果与模拟结果误差约为2.25%,说明支反力表达式可用于求解工程范围内的各尺寸的分段辊刚度和强度问题,且对辊身直径的确定和轴承号的选择提供了依据。

多辊轧机;分段辊;力学模型;校核

0 前言

目前在多辊轧机中外层支承辊分为整体辊和分段辊[1]。相对于整体辊,采用分段辊形式可以提高支承辊的支撑刚度,降低变形,一方面通过减小跨度,增加支撑约束,使得分段辊刚度提高;一方面在相同受力条件下,分段辊可以做的直径更小,更省材料。多辊轧机采用的分段辊为芯轴式分段辊,中心是一根芯轴,外层是多个辊套。

对于芯轴式分段辊而言,分段数影响了各支撑约束的支反力,最外层支撑辊的分段形式影响了辊间压力分布,进而影响轧辊轴线的弯曲变形,压扁变形,通过层层轧辊传递,影响到辊缝分布,所以合适的分段比例对于背衬轴承的选择,轧辊刚度和强度的设计都至关重要[2,3,4]。芯轴式分段辊的设计和校核都比较复杂,通过计算调节支承辊的分段形式对改善轧制力分布和多辊轧机的板形调控也有着重要作用[5,6]。本文将以六段辊为例,论述分段辊力学模型的计算过程,并以实例进行验证。

1 分段辊力学模型建立和求解

1.1 受力分析

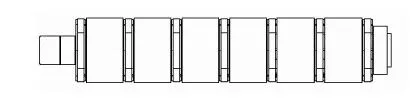

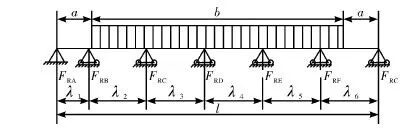

六段辊是结构如图1所示,轴承和传动轴接触,提供轧制压力,芯轴和箱体之间有鞍座偏心轮连接,负责提供外辊所受的外力[7,9]。受力示意如图2所示。

图1 六分段辊结构示意图

图2 六段辊受力简图

从 图2中可以看出,六段辊属于五次超静定结构,本文采用叠加法列出该超静定结构的力学正则方程,利用积分法或者叠加法求出方程系数,从而对方程求解,求出支反力[8]。

1.2 支反力求解

假设辊长为l,分段辊轴承长λ1l,λ2l,λ3l,λ4l,λ5l,λ6l,长度为b的辊长上受工作辊中间辊传递的大小为单位载荷q的轧制压力,一边轴承与辊子受载距离为a。

由六分段辊的静力简图就可以得到以下静力平衡方程组

基本受力方程只列出两个,为求解出题中的未知量,还需要额外的五个方程,本文采用叠加法求解出多余的约束。高次超静定结构的正则矩阵方程

(1)

[δ][X]+[ΔF]=[Δ]

式中,δ为单位力作用在静定基多余约束处所产生的的位移,X为支反力(可以为集中力或者集中力偶),ΔF为实际载荷作用在静定基上多余约束处产生的位移,Δ为实际载荷作用在超静定结构中多余载荷处的实际位移。

本实例中,五次超静定结构问题的正则方程

(2)

式中,δ11…δ15,δ21…δ25,δ31…δ35,δ41…δ45,δ51…δ55分别为单位力作用在静定基1号多余约束处,2号多余约束处,…,5号多余约束处时分别在1号多余约束处,2号多余约束处,…,5号多余约束处产生的位移;X1,X2,…,X5为超静定结构多余约束处支反力;Δ1F,Δ2F,…,Δ5F为实际载荷在静定基多余约束处的位移;Δ1,Δ2,…,Δ5为实际载荷在超静定结构上多余约束处产生的位移。

该高次超静定结构去掉多余约束的静定基受实际载荷作用时,受力示意如图3所示。

图3 六段辊静定基实际载荷受力简图

由实际载荷作用下静定基的静力简图可列出平衡方程

求解得

该超静定结构的静定基为对称结构,为计算方便,只需要考虑左半部分即可,受实际载荷时的弯矩函数

M′(x)=

由梁的连续性条件,对称静定结构性质得

则转角函数

由梁的连续性条件,固定铰支承的性质得

则挠度函数

该高次超静定结构去掉多余约束的静定基,受单位力作用时,受力示意如图4所示。

图4 六段辊静定基单位力受力载荷

由单位力作用下静定基的静力简图可列出平衡方程

求解

受单位力时的弯矩函数

由梁的连续性条件

则转角函数

由固定铰支承的性质得

则挠度函数

ω″(x)=

(3)

其中

将x=λ,2λ,3λ,4λ,5λ代入公式 (实际载荷挠度函数)

由固定铰支承的性质得Δ1=Δ2=Δ3=Δ4=Δ5=0

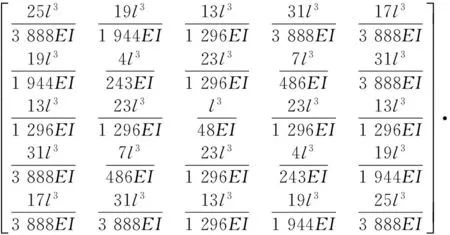

将矩阵代入矩阵方程得

求解得

(4)

将各支反力代入方程可得

求出各支反力后,对称分段辊的各处弯矩

根据上述方程不易推出挠度的解析式,所以利用有限差分法精度较高的二阶中心差分

再加上边界条件,可列出线性方程组求解出各段挠度变化曲线。

2 轧辊校核

这里以ZR22森吉米尔轧机的外层支承辊为例,代入受力条件计算轧辊挠度变形量,已知轧辊参数:辊身长1 300 mm,辊距172 mm,芯轴直径130 mm,背衬轴承直径300 mm,轧辊材料15CrMo,E=213 GPa,板带单位板宽轧制力为4 kN/mm,屈服强度为440 MPa。

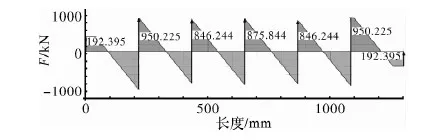

将上述参数代入公式(4),计算出等比例分段辊受力情况如下:

FRA=192.4 kN,FRB=950.2 kN,FRC=846.2 kN

FRC=875.5 kN,FRE=846.2 kN,FRF=950.2 kN

FRG=192.4 kN

根据结果画出六段辊受力简图,如图5所示。六段辊实际受力弯矩如图6所示。

图5 六段辊实际受力简图

图6 六段辊实际受力弯矩图

3 多段轴的有限元模拟计算

多段辊结构复杂,包括芯轴、轴承、鞍座、扇形板、内外偏心轮(图1),为方便建模和计算,现做出以下简化和假设[5,6]:

(1)背衬轴承和芯轴因过盈配合,相对位移可以忽略,作整体考虑;

(2)不考虑鞍座、扇形板,并简化偏心轮和芯轴之间的接触为固定支撑;

(3)忽略支承辊和传动辊之间的接触压扁;

(4)不考虑轴自重。

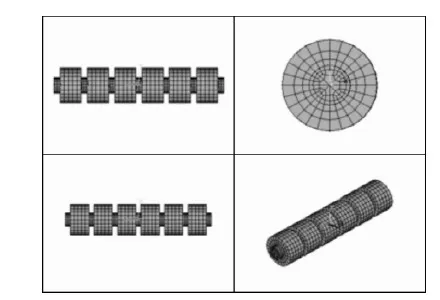

考虑到支撑轴的对称性,只选择左侧1/2进行建模以减少计算量,采用网格六面体实体单元对模型进行扫掠划分,保持两侧单元形状一致,在轴承和芯轴接触处进行网格细分以使得外载荷更均匀的传递给芯轴。划分网格后共计2 680个单元,12 535个节点。有限元模型如图7所示。

支承辊的边界条件:轴承上受指向轴心的均布载荷,两侧轴外伸端局部固定,轴承内侧和芯轴之间固定。

求解结束后,结果应力云图如图8所示。

图7 多段辊模型三维网格划图

图8 多段辊受力云图

从应力云图中可以看出最大应力出现在第二轴承与芯轴连接处,提取节点最大应力为82.99 MPa,比对计算的结果,误差约为2.25%。考虑到计算模型本身就有很大的安全余量,因此在承受上述轧制应力的情况下多段辊有很大的安全富余。

4 结语

本文通过材料力学中的力学正则方程方法,推导出了芯轴式六段辊各处支反力的表达式,以及应力和挠度校核公式,同时利用该公式对某型号多辊轧机的支承辊进行受力分析和校核,并利用有限元软件对计算结果进行比对验证,结果在误差范围内。

[1] 虞世鸣,刘慰俭.板坯连铸机分段辊刚度研究与分析[J].重型机械,1992 (03):23-28.

[2] 庞玉华,毛晓春,钟春生 新型分段辊式动态板形检测仪[J].重型机械,1999(01):10-12.

[3] 员征文.多辊轧机板形控制理论及实验研究[D]. 燕山大学,2014,66-64.

[4] 潘纯久.二十辊轧机及高精度冷轧带钢生产[M]. 北京:冶金工业出版社:103-129.

[5] 汪朝晖,严育才,张耀兵,等.20辊森吉米尔轧机轧制过程中的辊系受力分析[J].华中科技大学学报(自然科学版),2013(02):18-22.

[6] YU.H.L LIU.X H LEE G.T .Analysis of rolls deflection of Sendzimir mill by 3D FEM Trans.Nonferrous Met Soc 2007(03).

[7] 王超,赵志国.板坯连铸机分段辊设计及校核方法[J].一重技术,2016,(01):18-23.

[8] 胡益平.材料力学[M]. 四川:四川大学出版社:243-245.

[9] 潘云.不锈钢生产中的森吉米尔二十辊轧机[J]. 上海冶金设计,1999(04):13-14.

Mathematical calculation model and check of multi-roll mill split roller

LI Wei1,CHAO Chun-lei2,LIU Yun-fei2

(1.School of Metallurgy Engineering,Xi’an University of Architecture and Technology,

Xi’an 710055,China;2.China National Heavy Machinery Research Institute

Co.,Ltd.,Xi’an 710032,China)

In this paper,the stiffness and strength of the core axis split roller of multi-roll mill were studied. The reaction force of each supporting shaft was deduced, according to the principle of material mechanics, to check the roller out. A three-D model was established to simulate the stress distribution of the roller, it got a Max. stress of 82.99 MPa. The error between calculation results and simulation results was about 2.25%, which showed that it could solve the stiffness and strength issues of project within the scope. It provides evidence for the selection of bearing number and roll diameter.

multi-roll mill;split roller;mechanical model;check

TG333

A

1001-196X(2017)05-0079-05

2017-01-06;

2017-02-08

李威(1992-),男,西安建筑科技大学硕士研究生。