新型测量轧制法向力和摩擦力的传感器

张高亮,薛 哲,高朝波,张 申

(中国重型机械研究院股份公司,陕西 西安 710032)

·新技术新设备·

新型测量轧制法向力和摩擦力的传感器

张高亮,薛 哲,高朝波,张 申

(中国重型机械研究院股份公司,陕西 西安 710032)

为了提高轧制精度,更好的控制带材板形,了解轧制力和摩擦力沿辊面的分布,本文研究和设计了测量辊料间法向力和摩擦力的应变式传感器。新设计的传感器在单辊轧机上轧制试验结果表明,这种设计可靠性和精度高,对研究轧制机理、控制和提高轧制质量和速度等有很大帮助,应用前景广阔。

应变式传感器;轧制法向力;轧制摩擦力

0 前言

金属带材高精度轧制是轧制技术研究的重要内容,目前我国在高精度轧制技术方面与国际先进水平差距较大,主要体现在轧制产品尺寸精度、表面平整度、光洁度、表面缺陷等方面,其主要原因除来料品质、轧制理论水平外,辊料间轧制法向力和轧制摩擦力的测量与控制也是主要因素之一[1-2]。

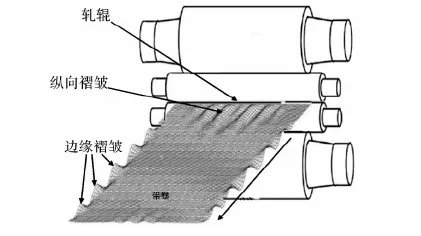

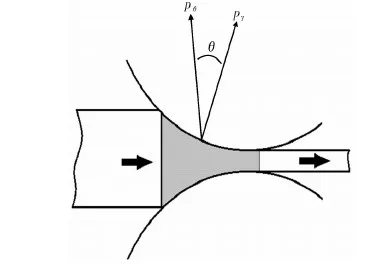

如图1所示,因为来料缺陷、轧辊变形及润滑不均等因素造成的轧制产品有皱褶。由轧制法向力不均匀造成的缺陷及大小如图2所示。轧辊和轧料的实际变形很不均匀,在轧制完成后,这种不均匀应力会释放,引起带材皱褶。因此目前阶段,实际测量辊料间实际轧制法向力和摩擦力对充实轧制理论、建立轧制模型和保证产品质量非常重要,从技术上会发展出非平直辊、异形辊、非均匀润滑等轧制技术。

图1 带材轧制过程中的皱褶

图2 轧辊轧料轧制法向力不均匀程度示意图

1 现有测量方法

1.1 销式传感器

1933年,文献[3]在轧辊径向打孔安装一个销,销头突出轧辊0.01 mm。销后端通过压电陶瓷输出电压计算轧制力。试验证明了轧制力从中心向带材两边方向逐渐降低。1957年,文献[4]使用两个销式传感器首次分别测量轧制摩擦力和压力,如图3所示,摩擦力测量传感器销与辊径向有一个倾斜角度。该试验还发现了辊料间摩擦系数和摩擦力是变化的,并非传统理论中假设的恒定值[5-10]。

图3 径/斜向销式传感器测量轧制法向力和轧制摩擦力

销式传感器测量轧制力和摩擦力的方法,要求传感器和辊的刚度一致,否则会影响测量的准确性,而且摩擦力是经法向力计算推导得出,不够准确。

1.2 悬臂梁式传感器

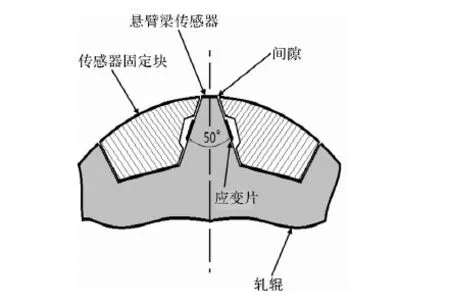

为了改进销式传感器的不足,1972年,文献[11]采用悬臂梁传感器测量轧辊间隙处的法向力。这种设计可以分离法向压力和弯曲,实现直接测量轧制法向力和摩擦力的目的,本文称为第一代悬臂梁式传感器,如图4所示。这种方法测量出的摩擦力具有明显不准确的地方。

图4 悬臂梁传感器

为了改进这种摩擦力测量的误差,1982年,文献[12-13]对悬臂梁传感器进行了演变设计和试验,如图5所示,在非传感部分增加垫片,使得传感部分不接触轧辊,测量位置远离边界区域。这种方法测量的摩擦力换算为轧辊扭矩与轧辊实际输入扭矩误差很大,如图6所示,推测原因可能是传感器固定块的变形导致应变片也产生了输出,与轧辊受载产生的应变混在了一起。

1986年,文献[14]提出了改进的悬臂梁传感器。如图7所示,传感器和固定块的间隙增加,应变片的位置也提高到传感器高度的2/3处,以消除边缘和应力集中效应。

此传感器测量误差如图8所示,可以看出误差有所减小,但仍然偏大,当轧料减薄率在26%时,扭矩误差约2倍。经推测原因是传感器的间隙较大,轧料挤入间隙,造成误差。

图6 第二代悬臂梁传感器测量的轧制法向力和摩擦力误差

图8 第三代悬臂梁式传感器轧制法向力和摩擦力传感器的测量误差

2 锥形销式传感器测量轧制法向力和摩擦力

分析以上国外传感器结构不难发现,这些传感器在设计中,保证传感器销头与轧辊表面齐平,希望传感器销头上的轧制力和摩擦力不受摩擦等阻碍从而传递到传感器上,所以销头周围留有间隙而被挤入轧料,导致传感器销头被卡,使得测量结果误差较大。把柱形销头换成锥形销头,就可实现把间隙减到最小并不对销头形成阻碍。

2.1 锥形销提高测量精度

传感器销头和轧辊的间隙如图9所示,轧料挤入间隙,影响测量精度。

图9 传感器销和轧辊间的间隙

采用锥形销式结构,可有效防止被轧料的挤入。如图10所示,因为不存在间隙,轧料不会被挤入;传感器弹性元件的两端为球面,大大减小了偏心加载的影响,安装时无需严格对中。

图10 锥形销式传感器

2.2 对埋式锥形提高可靠性

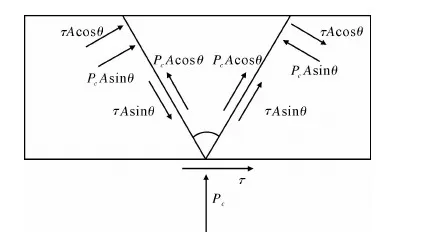

在以往双埋入形销式传感器测量轧制力和摩擦力的方法中,一个传感器径向放置测量法向力,另一个成角度斜向放置,两测量值联立计算摩擦系数。因缺乏对称性,两测量结果缺乏互验性。考虑到两个传感器实际都受到法向力和摩擦力,是否可以采用斜向对称放置两个传感器,实现测量结果的互验, 如图11所示,对称放置两个斜向销式传感器,每个传感器受力关系如图12所示。

图11 对称放置两个斜向销式传感器

图12 两个传感器受力关系

在轧制过程,传感器头面积A上受到的轧制摩擦力τ,轧制法向力Pc和每个传感器上测量的力G1、G2的关系:

G1=Pccosθ+τAsinθ-μ0(|PcAsinθ-τAcosθ|)

(1)

G2=Pccosθ-τAsinθ-μ0(|PcAsinθ+τAcosθ|)

(2)

两式相加

(3)

两式相减

(4)

式中,μ0为传感器销与轧辊间的摩擦系数,轧料确定后是已知的。

从原理上讲,采用对称放置的两个斜向销式传感器,达到测量结果互验,提高可靠性是完全可以的,安装和应用上也会更加方便。

2.3 对埋式锥形销式传感器的设计、安装和标定

依照以上原理,设计的锥形销式传感器结构和尺寸如图13所示,加工采用45#钢,表面淬火硬度HRC55,销表面喷涂MOS2以减少摩擦。一端头为球面减少偏载,另一端与安装底座配合,中间筒体部分分别粘贴周向和轴向应变片。

图13 传感器弹性元件部分尺寸和结构

应变片型号BF350-5AA,汉中精测电器有限责任公司生产(全封闭结构,灵敏系数2.1,具有温度自补偿和蠕变自补偿功能)。

传感器安装在轧辊上之后,要先进行标定:调整传感器销到正上方,把轧辊固定在压力计平台上,传感器销端头放置钢球,压力计平台压下钢球对传感器进行加载,记录载荷和传感器输出的电压关系图,得出如图14所示标定曲线。

图14 两传感器标定结果

原理上来说,两个传感器的标定结果应该一致,因为实际操作中难免有误差,使得标定结果有差异,但这不影响使用,实测数据会通过标定结果进行折算。

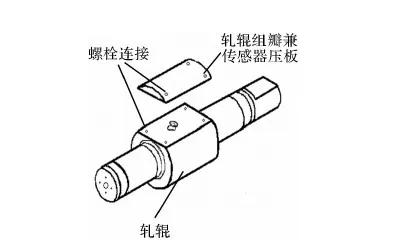

图15和16分别是传感器安装示意图和实际图。先安装轧辊和传感器部件,采用磨削加工保证传感器销头和轧辊面一致,再拆开,进行连线并把传感器整体组装进轧辊。

图15 传感器安装示意图

图16 传感器安装实际图

2.4 测量实验、结果和分析

为了进行验证,在双辊铝合金单机架轧机上试验本次设计的轧制法向力和摩擦力传感器。

轧辊直径225 mm,长245 mm。下轧辊在75 mm处切割分开,加工销、传感器、螺、导线安装孔和槽。将传感器组件等经螺栓连接组成传感器轧辊,外圆精磨,再将两瓣轧辊分开,取出传感器组件,粘贴应变片并标定和密封。再组装,用埋入方式引出传感器导线,导线长度足够在轧制试验时缠绕和收放。

样机可以提供最大1 500 kN的轧制力,最大轧制速度70 cm/min。试验时最大采集速率250 K/S,主要采集轧制力、速度、电机电流等模拟量,每30个数据平均后进行记录和处理。轧制试验材料为LF6铝合金, 3 mm×100 mm×2000 mm规格,没有润滑液。

将试验采集的信号,采用公式(3)和(4)进行计算,得到此材料轧制法向力和摩擦系数分别如图17和图18所示。图中可看出,两传感器测量轧制法向力结果接近,测量的摩擦力结果也基本对称和接近,实现了轧制法向力摩擦力测量互相验证的目的。

图17 LF6铝合金轧制法向力

图18 LF6铝合金轧制摩擦系数

3 结束语

准确测量辊料间轧制法向力和摩擦力对轧制机理的研究和轧制质量的提高有很大帮助。本文提出和设计的测量辊料间的轧制法向力和摩擦力的应变式传感器,通过对称埋设在轧辊内的斜向锥形销式传感器的方法,克服了以往传感器销与辊间隙因挤入轧料而影响使用和精度的弊端。设计的传感器在样机上的试验结果表明,这种设计可靠性和精度高。

[1] 郭立伟,杨荃.全连续冷连轧机自动控制系统的设计与实现[J].冶金自动化,2006,113(02):56-61.

[2] 李旭.提高冷连轧带钢厚度精度的策略研究与应用[D].沈阳:东北大学,2008.

[3] Siebel E, Lueg W. Untersuchungen uber die Spannungsverteilung im Walzspalt[J]. Mitteilungen aus dem Kaiser Wilhelm Institut Eisenforschung,1933,15(01):1-14.

[4] Rooyen G, Bachofen W. Friction in cold rolling[J].Iron Steel Inst,1957,(06):235-244.

[5] Lenard J. Study of the predictive capabilities of mathematical models of flat rolling[A]. Proceedings of the

4th International Steel Rolling Conference[C]. France:1987.

[6] Lagergren J, Carlsson B, Andersen C. The friction hill double hump-measurements and modifications duringhot strip rolling simulation[A]. Proceedings of the ASME Conference on Engineering systems design and analysis[C]. New York:American Society of Mechanical Engineers.1996(03):181-188.

[7] Lagergren J. Friction evaluation in hot strip rolling by direct measurement in the roll gap of a model duo mill[J]. Processing Technol, 1997(07): 207-214.

[8] Siebel E, Lueg W. Investigation into the Distribution of Pressure at the Surface of the Materials in Contact with the Rolls[J]. Mitt.K.W.Inst Eisenf, 1944,(15):1-14.

[9] Rooten, Backofen W. Friction in Cold Rolling[J]. Journal of the Iron and steel Institute, 1957, 186(01): 235-244.

[10] Salehi, Firbank T, Lancaster P. An Experimental Determination of the Roll Pressure Distribution in Cold Rolling[J]. International Journal of Mechanical Sciences, 1973(15):693-710

[11] Banerji A, Rice B. Experimental Determination of Normal Pressure and Friction Stress in the Roll Gap during Cold Rolling[J]. Annals of CIRP, 1972, 2 (01):53-53.

[12] Jeswiet, J. and Rice, W.B.The Design of Sensor for Measuring Normal Pressure and Friction Stress in the Roll Gap during Cold Rolling[J].Manufacturing Eng. Transactions, NAMRC-X, 1982(04):130-134.

[13] Britten D, and Jeswiet J. A Sensor for Measuring Normal forces with Through and Transverse Friction forces in the Roll Gap[J].Manufacturing Eng. Transactions, NAMRC-XIV, 1986(05).

[14] Britten, D. and JeswietJ. Affixing Strain Gauges to a Conical Surface[J]. Experimental Techniques, 1987, (03):24.

[15] H.Ford , F.Rllis and D.r.Bland.Cold Rolling with strip tension[G].part 1- A new approximate method of calculation and a comparison with Other Method. Journal of the Iron and Steel Institute.1951, 168:57-72.

[16] 刘鸿文.材料力学[M].北京:高等教育出版社,2004.

Design of the strain gauge sensor for measurement ofrolling force and friction

ZHANG Gao-liang,XUE Zhe,GAO Zhao-bo,ZHANG Shen

(China National Heavy Machinery Research Institute Co.,Ltd.,Xi’an 710032,China)

This paper studied and designed the strain gauge sensor for the measurement of the normal force and the friction between the roller and the billet,in order to improve the precision of rolling and control strip shape,the distribution of rolling force and friction force along the roller was studied.The test about this sensor was been carried out on a single roller,which showed its reliability and high precision.This technology is of wide prospect of application and help to study the mechanism and to improve the quality and speed of rolling production.

strain gauge sensor;normal force;rolling friction

TP393

A

1001-196X(2017)05-0006-06

2017-01-16;

2017-03-25

张高亮(1985-),男,工程师,主要研究方向自动控制。