数控弯管机弯曲回弹对成型质量影响的分析

汪鹏飞,李殿起,张少华,王帅帅

(沈阳工业大学机械工程学院,沈阳 110870)

数控弯管机弯曲回弹对成型质量影响的分析

汪鹏飞,李殿起,张少华,王帅帅

(沈阳工业大学机械工程学院,沈阳 110870)

在管件弯曲成型过程中,管件的回弹特性对管件成型质量的影响至关重要,回弹量是衡量管件质量和性能的关键环节。研究弯管弯曲原理及变形成型的过程,分析回弹量及工艺参数对管件弯曲成型中外径拉裂、内径挤压、回弹和管壁变形的影响,推导出相对壁厚、相对弯曲半径等工艺参数对成型质量影响的计算公式,弯曲管件的受力分析,得出相对弯曲半径对管件壁薄厚的变化有影响,验证了回弹是管件弯曲力卸载后的固有特性。并对弯管工艺参数进行了数学分析,通过对回弹量及工艺参数的计算推导,得出的数据对降低管件弯曲成型出现的质量缺陷有参考价值和理论意义。

回弹;成型质量;工艺参数;相对壁厚;相对弯曲半径

0 前言

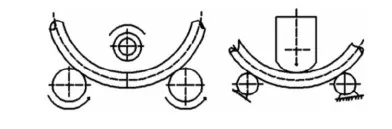

数控弯管管材由于塑形、韧性、轻量、性能高等优点广泛应用于航空、航海、铁路以及轻工业等领域,这对数控弯曲管材的精度、性能要求就更高。而决定数控弯管零件成型质量的主要因素是回弹量,回弹工艺的处理严重制约着弯曲技术的水准。回弹是弯曲管件在卸载弯曲力之后的固有特性,所以回弹是弯曲管件成型过程中影响质量不可消除的因素[1-4]。因此,对弯管管件弯曲成型过程中出现的回弹特性及原理进行重点分析,进而了解成型参数对回弹特性的影响,提高了数控弯管弯曲技术的发展。根据弯曲成型工艺(图1毛坯坯弯曲成型)可知管件在弯曲成型中会出现很多缺陷,有弯曲破裂、弯曲变形、凸起、并在受力弯曲时管壁的外凸侧受拉应力而变薄,外凹侧受挤压而变厚,这是困扰管件弯曲的难题。本课题研究了管件弯曲成型的机理,利用受力分析原理分析了回弹在弯曲成型中的关系,建立了回弹量数学模型,并结合数控弯曲工艺参数分析弯曲半径、弯曲角度对成型质量的影响,推导出了工艺参数变化对管件薄厚及横截面变形的关系。研究工艺参数对加工质量的影响是弯曲管件弯曲成型的主要目的,为弯曲成型过程、弯曲加工参数分析、回弹分析、弯管质量提供了理论分析[5]。

图1 毛坯件弯曲成型

1 弯管弯曲机理及成型过程

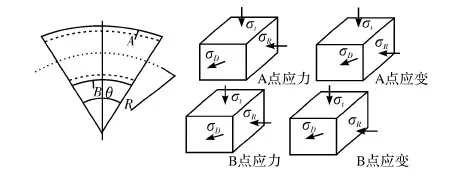

管件随送料小车进入夹模中,受到压膜施加的压力开始弯曲变形,管坯外凸侧受到正向力而拉伸变长,内凹侧受到正向挤压而缩短,受力过程中管件发生不同形变,使弯曲曲率和弯曲角度发生变化。随着外力不断增加,弯曲变形的程度也增大。管件在整个变形过程中由弹性弯曲变形阶段到塑形弯曲变形阶段,图2所示管件弯曲变形受力分布。

图2 管件弯曲变形受力分布

弹性弯曲变形过程:管坯在弹性变形阶段,正应力沿轴向横截面呈线性分布,有胡克定律公式可知

σ=Eε

(1)

式中,σ为正应力;比例系数E为材料的弹性模量;ε表示应变。

应力σ与应变ε呈线性关系,所以管件切应力为零的轴向应力中性层与应变中性层相互重合且与管件轴心重合。管件以轴心线为界,可将管材变形分为拉伸变形和压缩变形两部分,且应力分布均匀,如图3所示管件弯曲变形应力分布。

图3 管件弹塑变形及应力分布

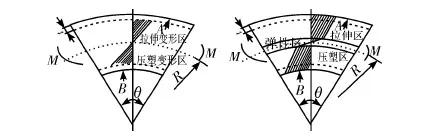

塑性弯曲变形过程:当管件经过弹性变形时,若卸载外力管件将完全恢复原形,若继续施加外力,管件将产生塑性变形,管件外层与内层结构首先达到材料应力的屈服极限值。管件在塑性变形下不能完全恢复原形,材料变形属性发生变化。此时应力中性层与应变中性层发生偏移,中性层偏离截面中心轴线,而曲率ρ随着弯曲变形的增大向曲率中心偏移,应力变化量大于应变变化量,所以当弯曲塑性变形不大时,其受力分析计算的变化量可以不考虑。随着外力的不断增加,管材外层、内层及中性层都将发生塑性变形[7]。外力卸载后管件保持一定量的弯曲变形而成型,但很多管件在弯曲成型后,由于部分弹性变形恢复而形成回弹现象。

2 数控弯管受力及回弹量的分析

管件弯曲时,弯曲区内凹侧受压应力;外凸侧受拉应力。当撤去外部施加力时,管件会发生两种平衡情况,即弹性变形和塑性变形。当施加的外力卸载后,两种变形都会发生弹性恢复,这种现象称之为管件的回弹特性。回弹是管件的固有特性无法完全消除,回弹引起的后果是管件要求的形状与模具实际形状有偏差,偏差会降低管件的性能和质量。

2.1 管件弯曲受力计算分析

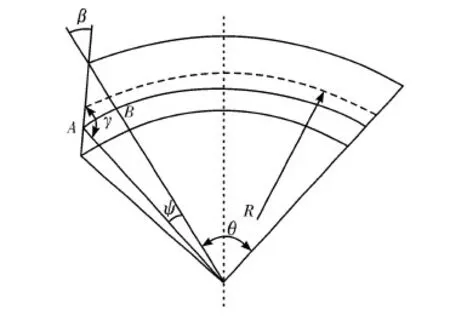

图5 管件弯曲产生的楔角

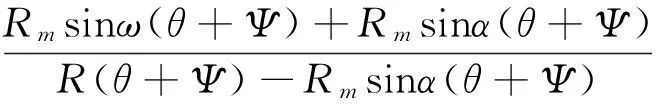

管件弯曲的切向应变分析;弯曲变形后导管中心发生偏移,弯曲半径增大,所以计算弯曲半径应考虑变化量,则

Rω=R+Rmsinω

(2)

弯曲变形外径

R外=R+Rm

(3)

由三角函数定理

(4)

由图5可知:

Ψ=π-γ-β

(5)

(6)

即

Rm)sinβ/(R+Rmsinω)]-β}

(7)

中性层L中为

L中=(R-Rmsinα)·{π-arcsin[(R+

Rm)sinβ/(R-Rmsinα)]-β}

(8)

arcsin[(R+Rm)sinβ/(R-Rmsinα)]-β}

(R+Rmsinω)θ+(R+Rmsinω)·{π-

(9)

由式(9)可知管件应变与弯曲半径、偏移量、楔角有关。由图2可知管件受力,根据工程力学强度理论得厚应变

εt+εR+εD=0

(10)

εD=0⟹εt=-εR

(11)

管件受力弯矩计算,弯矩M的计算公式

(12)

管件横截面面积A为 dA=tRmdω

式中,t表示管件壁厚度;Rm为平均半径。

2.2 管件回弹量的数学分析

用R、θ分别表示管件弯曲半径、弯曲角度,消除施加外力后,管件维持一定的变形量而成型,由于管件有回弹特性,加工弯管时应考虑回弹量对管件的影响。在计算分析回弹量时,假设有一大小相等的弯矩M′在相反方向施加弯矩力,则M=M′管件弯曲成型后中性层不发生变化。

θρ=θ′ρ′

(13)

式中,θ为加工前弯曲角度;θ′为成型后弯曲角度;ρ为加工前曲率;ρ′为成型后曲率。

则回弹变化量为

Δθ=θ-θ′

(14)

由式(13)代入可知

(15)

管件弯曲过程中,管件的总变形量分为弹性阶段弹性变形量和塑性阶段弹性变形部分恢复后的变形量。若ε为总变形量,ε′为弹性变形量,ε″为塑性阶段残余变形量,可知:

ε=ε′+ε″

(16)

环形圆心的惯性矩

(17)

整理管件弯曲各应变值可知

(18)

将各式代入式(15)整理可得回弹量

(19)

2.3 影响回弹量的参数

通过对管件弯曲回弹的分析可知,影响管件回弹的因素很多,并且方式也很复杂,从管件参数方面可分为三类:

(1)管件材料的的固有属性,有回弹量公式可知材料的弹性模量E越小,管件材料系数n越小,回弹量Δθ就越大[6]。

(2)管件其他参数不变,管件相对弯曲半径越大,即管件变形量就越小,回弹量越大。

(3)管件弯曲角度对回弹量也有影响,管件弯曲角度越大,则管件变形区域就越大,但单位区管件变形就缩小,变形所占比例增大,回弹量也增大。

3 影响管壁薄厚变化的参数

对管件弯曲成型质量影响的因素很多,尤其对管件受力后管壁薄厚变化的影响,分析每一个参数对管件壁厚的影响很困难,相对弯曲半径和弯曲角度是影响管件壁薄厚的主要因素,因此仅分析这两参数的影响规律[8-10]。

(1)弯曲半径对管壁薄厚变化的影响。对回弹量的分析表明,随着相对弯曲半径的增大,管件变形程度减小,则管件壁厚的变化量也减小。

(2)弯曲角度对管壁薄厚变化的影响。弯曲角对管件壁厚的影响是壁厚变化量随弯曲角的增大而增大,减小而减小。

4 结束语

本文研究了数控弯管设备加工过程中出现的回弹现象,并对回弹量进行了详细分析与数学建模,分析了管件弯曲过程中的受力情况,以及管件受力对回弹量的影响。还分析了回弹量与管件工艺参数的关系,回弹量对管件质量的影响,解决了管件加工过程需要考虑的工艺参数、材料参数等数据。实践表明理论分析为弯管加工提供了实际参考数据和理论支持。

[1] 王同海. 管材塑性加工技术[M].北京:机械工业出版社,1998:28-29.

[2] 余方勤. 圆管无芯弯曲壁厚变薄量研究[M].锻压技术,1998(05)

[3] 李晋敏. 塑性加工技术[M].北京:机械工业出版社,2004:70-131.

[4] 梁炳文. 板材成型塑性理论[M].北京:机械工业出版社,1987.

[5] 潘昌平. 管材弯曲回弹及弯管机控制系统的研究[D].吉林:吉林大学,2008.

[6] 李振强. 大直径薄壁导管数控弯曲回弹解析及工艺数据库[D].西安:西北工业大学,2007.

[7] 陈戟铭. 薄壁管数控弯曲成型壁厚变薄的数值分析[D].西安:西北工业大学,2003.

[8] 王光祥,杨合,李恒,等.工艺参数对薄壁数控弯管成型质量影响的实验研究[J].机械科学与技术,2005,24(08).996-998.

[9] 车明. 薄壁管弯曲成型质量分析及 工艺参数优化研究[D].哈尔滨:哈尔滨理工大学,2014.

[10] 吴磊,张亚民,黄凯东.弯管成型工艺及管材弯曲特性的研究现状[J].机电产品开发与创新,2016,29(04):23-25.

The effect of pipe bending springback on the formingquality of CNC pipe bender

WANG Peng-fei,LI Dian-qi,ZHANG Shao-hua,WANG Shuai-shuai

(School of Mechanical Engineering, Shenyang University of Technology,Shenyang 110870,China)

In the pipe bend forming process, the springback characteristic is very important to the pipe forming quality, and the springback amount is a key link to measure pipe quality and performance. The bend deformation principle and forming process of bend pipe were studied. Through analyzing the process parameters and springback amount effect on the outside diameter cracking, inside diameter extrusion, springback and pipe wall deformation in the pipe bend forming, it obtained formula that reflected the influence of relative bending radius and relative wall thickness on forming quality, meanwhile, it also got the affect of relative bending radius on the pipe wall thickness change by analyzing the pipe force. All above proved that springback is an inherent characteristic after the pipe bending force is unloaded. The process parameters of bending pipe were analyzed mathematically.The data come from the springback and process parameters have reference value and theoretical significance to reduce the quality defect of pipe bending forming.

springback;forming quality;process parameter;relative wall thickness;relative bending radius

TH162

A

1001-196X(2017)05-0042-04

2017-01-25;

2017-03-17

汪鹏飞(1989-),男,硕士研究生,研究方向为金属管材数控弯曲及仿真分析。