舱门安装调整工艺研究

刘永庚

摘要:本研究介绍了舱门面差与间隙存在的相关问题点,经分析各个对舱门的影响因素,从而有助于舱门的快速安装调整。 关键词:舱门;面差;间隙

中图分类号:V223.9 文献标识码:A 文章编号:1672-9129(2017)09-036-02

Absrtact: this study introduces the problems existing in the surface difference and clearance of the hatch, and analyzes the influence factors on the hatch, which is helpful to the quick installation and adjustment of the hatch.

Keywords: hatch ;Surface difference ;Clearance

1 前言

客车的舱门是整车不可缺少的部件,客车裙部一般需要配电箱、蓄电池、散热器、储气筒等,以上所有空间区域,都需配備舱门,起到遮蔽与密 封作用。舱门的安装必须达到以下要求:舱门外表面与车身各侧围外面平 整均匀;与裙梁车身骨架间隙均匀;具有良好的密封性等。我公司 K8 系列纯电动大巴,以出口居多,客户对车辆品质要求更为挑剔。现由于舱门的密封间隙、面差等问题,严重影响了车辆的整体品质。针对此类问题,本文 着重从影响舱门安装的各个因素分析,并提出改善方案。

2 问题分类

导致舱门出现面差、间隙问题的影响因素很多,根据问题点不同,基 本可以分为以下几类:

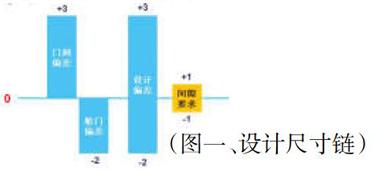

2.1 设计问题。在零件图中,舱门门洞设计公差为(0~3)mm,舱门本体设计公差为(-2~0)mm,两者的零件间隙公差带为(0~5)mm,而在装配图中,设计要求两者的配合间隙公差为(0~2)mm,设计尺寸链无法形成一个合理的封闭链,此要求无法满足。

(图一、设计尺寸链)

2.2 制作问题。为了查明并解决问题,随机选择 5 辆车测取其下图对应位置:侧舱门未安装蒙皮的门洞尺寸,蒙皮安装后的门洞尺寸、舱门安 装后舱门间隙、涂装作业后舱门间隙、底盘作业后舱门间隙。

(图二、尺寸测量位置)

2.2.1 车身骨架焊接问题

舱门安装在腰梁车身车身车身骨架上面,与洞口四周车身车身车身骨架配合,车身车身车身骨架的焊接质量直接影响舱门与之的配合情况。在制 作过程中为了达到理想的配合间隙,安装时不断对舱门内外进行修剪,影响了整车质量与一致性。

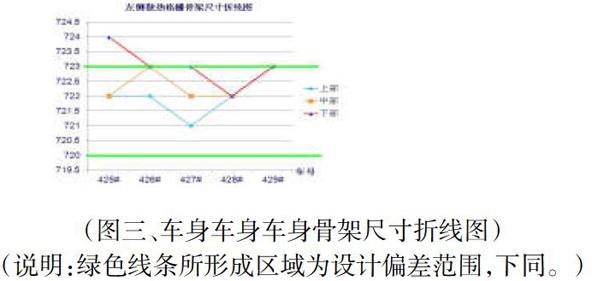

(图三、车身车身车身骨架尺寸折线图)

(说明:绿色线条所形成区域为设计偏差范围,下同。)

(图四、安装蒙皮后门洞尺寸折线图) 造成车身蒙皮安装不良的主要原因如下:

(1)由于蒙皮来料不良、车身骨架合焊变形、蒙皮安装不到位等诸多原 因,导致舱门与蒙皮出现面差。

(2) 我公司车辆采用张拉侧蒙皮与车身骨架架焊接连接。预应力蒙皮虽然使客车侧围平整美观,运行鼓噪小,可是也导致侧蒙皮弧度无法完全和舱门吻合,导致侧舱门与侧围蒙皮出现面差。

(3)侧围蒙皮采用塞焊技术与车身骨架门洞连接,但由于采用 CO2 气体保护焊存在蒙皮焊接变形严重、必须进行大量打磨工作,很难保证车身骨架门洞周边蒙皮的平整度。

(4)侧围蒙皮门洞开制采用等离子切割技术,人工切口毛糙,导致舱门 间隙不均。

2.2.3 刮腻子问题。刮腻子后舱门与周遭的间隙有明显变化。

(图五、舱门间隙变化表)

经跟踪测量、分析发现舱门配合间隙变化原因是:

(1)刮腻子未收残灰,车身刮腻子后舱门门缝处存有残留原子灰未处 理,导致舱门间隙变化。

(2)涂装人工作业会过程中不注意保护舱门,致使舱门发生碰撞,使左 右配合面差发生变化。

2.2.4 气弹簧及铰链问题。底盘安装气弹簧后舱门左右间隙发生变化, 经分析配合面差间隙变化的原因是:

(1)气弹簧支架焊接位置不对称,导致气弹簧对舱门的支撑力左右不均。

(2)舱门使用橡胶铰链连接,橡胶铰链受到气弹簧撑杆的作用力易发 生变形、滑动,导致舱门与周遭间隙发生变化。

3 改善措施

3.1 设计改善措施。根据实际生产情况,舱门门洞公差后续控制在(+1.

0)舱门公差控制在(0.-1),相应的间隙检测标准修正为(+2.0)。

3.2 车身骨架焊接改善措施

(1) 增加工艺支撑梁。对承力部位或者容易因物流转运造成变形的部位,在未脱模时加焊型材辅助支撑。

(2)对定位焊进行统一要求。先将主要基准件进行定位焊, 对各件轻组合, 在各件两端处进行点焊, 最后实施满焊。

(3) 焊接顺序调整。先焊接门框右上部,依次焊接左下部、左上端、右下端,保证裙梁平行度与平面度。

3.3 蒙皮配合改善措施

(1)制作蒙皮安装检具。蒙皮安装完成后,使用检具专检,如不合格,必 须进行整改返修,直至合格方予以放行。

(2)更改舱门弧度设计。目前蒙皮弧度难以调节,变更舱门弧度使两者 配合。

(3)增加打磨工序。侧围蒙皮采用等离子切割时预留 2mm 打磨余量, 再使用角磨机打磨至设计尺寸。

3.4 、刮腻子改善措施。增加品质检测点,完成刮腻子后检测舱门间隙 和面差,舱门门洞收灰按 B 级面处理。

3.5 、气弹簧及铰链改善措施

(1)设计定位夹具。设计出相关气弹簧上下支架焊接定位工装夹具,尽 可能减少人为因素造成的误差。

(2)变更舱门铰链。更换橡胶铰链,采用金属式四连杆铰链,市面上中 高档客车正逐步采用此类铰链。

4 总结

舱门面差间隙问题一直是制约我公司客车品质提高的瓶颈,通过长期跟踪分析,舱门面差间隙问题是一个系统问题,包含设计问题、车身骨 架焊接问题、蒙皮焊接问题、涂装问题、气弹簧及铰链问题等,影响因素颇多,需要各个方面的协作起来,才能提高生产效率,降低返修率。