焦化废水预处理及其特征污染物的变化分析

武恒平,韦朝海,任源,吴锦华,刘明,韦聪

焦化废水预处理及其特征污染物的变化分析

武恒平1,韦朝海1,2,任源1,2,吴锦华1,2,刘明1,韦聪1

(1华南理工大学环境与能源学院,广东广州 510006;2工业聚集区污染控制与生态修复教育部重点实验室,广东广州 510006)

焦化废水是典型的有毒/难降解工业有机废水,表现出高浓度、多相、多组分共存的性质,需对其进行预处理以保证后续生物处理系统高效稳定的运行。本文结合实验数据与工程实例,重点分析了重力沉降、蒸氨/脱酚、混凝/气浮、臭氧氧化单元工艺作为预处理技术对焦化废水原水中特征污染物的分离去除情况。研究发现:经过90min重力沉降,56.05%的悬浮颗粒和46.54%的油分得到分离;接着,将初始pH=10的废水蒸氨50min后,在pH=9、=30℃、=1∶4、=3的条件下采用磷酸三丁酯-30%煤油进行萃取脱酚,氨氮和苯酚的去除率分别为69.85%和76.02%;随后,在FeSO4投加量为1500mg/L、初始pH=9的混凝/气浮反应中,硫化物、氰化物以及氨氮的去除率分别为89.93%、60.68%和2.95%;最后,在臭氧浓度为14mg/L±1mg/L、初始pH=10、反应时间为80min的臭氧氧化反应中,硫化物、氰化物以及氨氮的去除率分别达到94.92%、91.05%和47.26%。上述研究结果对于焦化废水预处理工艺的进一步优化具有指导意义,同时认为,这类废水预处理技术的优化与应用需要综合考虑相分离、产品分离和有毒物质的转化这3个层面有效性与经济性的结合。

焦化;重力沉降;蒸氨;脱酚;混凝;氧化

焦化废水来自煤制焦工艺中的备煤、湿法熄焦、煤油加工、煤气冷却、脱苯脱萘等过程,类别主要包括除尘废水、剩余氨水、酚氰废水、脱硫废液、煤气水封水等[1]。废水中主要有氨氮、氰化物、硫氰化物、硫化物以及氟化物等无机污染物,酚类和苯类等易降解类的有机污染物,吡咯、萘、呋喃、咪唑类等可降解类的有机污染物和吡啶、咔唑、喹啉、三联苯和多环芳烃等难降解类的有机污染物。废水中的特征污染物为氨氮、苯酚、氰化物、硫化物和油分[2-3]。由于焦化废水水质组分复杂、难降解污染物质多、毒性抑制物质浓度高、水量浮动较大,生化处理过程中难以实现有机污染物的完全降解,对环境构成严重危害。

针对焦化废水的污染现状,国内外开展了广泛的研究和大量的尝试。目前常用的生物工艺类型有传统活性污泥A/O工艺、A/A/O工艺、A/O/O工艺、SBR工艺等,以传统活性污泥法工艺为主[4]。传统活性污泥法工艺可有效去除焦化废水中的酚、氰等类物质,但对难降解有机物的生物降解程度有限、氨氮去除效果差,难以使处理出水完全达标排放[5]。目前的普遍处理工艺缺乏对水质成分特性的准确且全面分析,更缺乏基于水质特征的处理工艺理论方面的探索与研究,如预处理中的油水分离、去除硫化物及降低废水的生物毒性,生物处理过程中的耦合作用、生物高负荷及污泥减量稳定,后处理深度净化中的特殊污染物成分达标的保证措施这三方面的综合考虑。本文通过广泛的调查和总结水处理工程的设计、调试、运行和管理经验,认为预处理是焦化废水处理工艺中至关重要的环节,针对焦化废水的特点采用有效的悬浮颗粒/油水分离、氨氮/苯酚等化工产品的回收以及有毒污染物的脱毒或毒性削减工艺是保证生物处理系统实现高效生物降解和转化的重要前提。广东韶钢一期焦化废水处理工程的生物系统采用A/O/O工艺,该工艺已稳定运行多年。但其预处理工艺未设置酚等其他化工产品的回收单元,此外,对预处理过程进一步优化可继续降低后续生物处理的进水负荷以及减少深度处理中的药剂投加量,在提高废水处工艺稳定性的同时,降低废水处理厂运行费用。本研究以韶钢一期工程焦化废水原水为例,分别选取相分离(重力沉降)、产品分离(蒸氨/脱酚)以及毒性物质转化(混凝/气浮及臭氧氧化)中的典型技术,重点分析各单元处理技术对焦化废水原水中特征污染物的分离去除特征以及产品回收情况,为焦化废水的预处理及后续达标配套工艺的选择、设计提供参考和依据。

1 材料与方法

1.1 实验水样

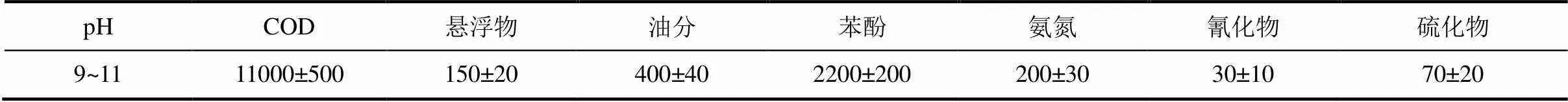

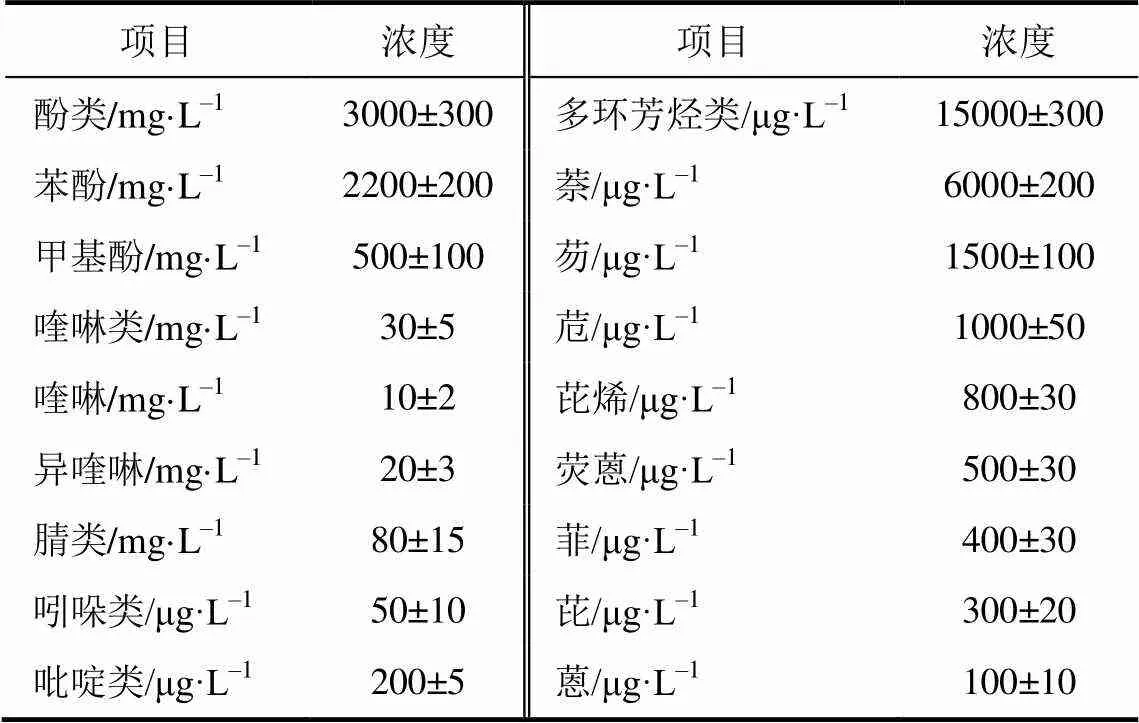

实验水样取自韶钢一期焦化废水处理工程的焦化废水原水,其水质分析结果示于表1中。水样取回实验室后于4℃保存,并及时进行后续分析。

1.2 焦化废水的预处理

1.2.1 重力沉降

用玻璃反应器模拟重力沉降隔油过程。反应器处理水量为15L(长200mm、宽500mm、高200mm),液面高度150mm,室温条件下,将废水倒入反应器后开始计时,在0、30min、60min、90min、120min、150min时,用刮油板刮走表面浮油,用软胶管利用虹吸原理在反应器中部取样。

1.2.2 蒸氨/脱酚

取500mL废水加入三口瓶中,用电炉在180V电压下于通风橱中敞口加热50min,使得溶解在水样中的氨等组分被蒸出;为避免因溶液体积变化带来的浓度变化,冷却后用蒸馏水补充废水体积至500mL。蒸氨过后的废水用溶剂萃取进行脱酚,三级错流萃取实验在250mL的烧杯中进行,废水和萃取剂按一定的体积比放入烧杯中,用磁力搅拌器调整转速为150r/min,在恒温水浴槽搅拌30min。在萃取剂和废水充分混合之后,在恒温水浴锅中再静置2h。剩下的废水与新鲜萃取剂按照同样的相比混合后加入到另一个烧杯中进行第二级萃取。重复相同的步骤再进行第三级萃取。待有机相和水相完全分离之后,使用注射器进行取样。

表1 焦化废水主要水质指标

注:除pH外,其余指标的单位均为mg/L。

1.2.3 混凝/气浮

在与重力沉降相同的玻璃反应器中加入废水15L,调节pH后启动微气泡发生器,加入一定量的混凝剂,迅速搅拌(以300r/min快速搅拌2min、以50r/min慢速搅拌10min,随后静置沉淀30min)。通过大量微气泡对絮体的粘附、顶托作用实现固液分离,利用刮渣板定时刮走表面浮渣,由软胶管利用虹吸原理在反应器中部取样。

1.2.4 臭氧氧化

取200mL废水调节pH后加入1L柱状玻璃反应器中,臭氧由臭氧发生器CH-ZTW(Guangzhou Chuanghuan Ozone Electric Appliance Co. Ltd., China)产生并从底部通入,氧气流量为1.0L/min,臭氧浓度14mg/L±1mg/L,后续连接两级尾气吸收装置,间隔一定时间取样,取样后立刻用氮气吹脱2min排出残余臭氧。

1.3 测定方法

用盐酸和氢氧化钠调节实验水样的pH至所需值;其他物理化学指标的测定参照《水和废水的监测分析方法(第四版)》[6]。

2 结果与讨论

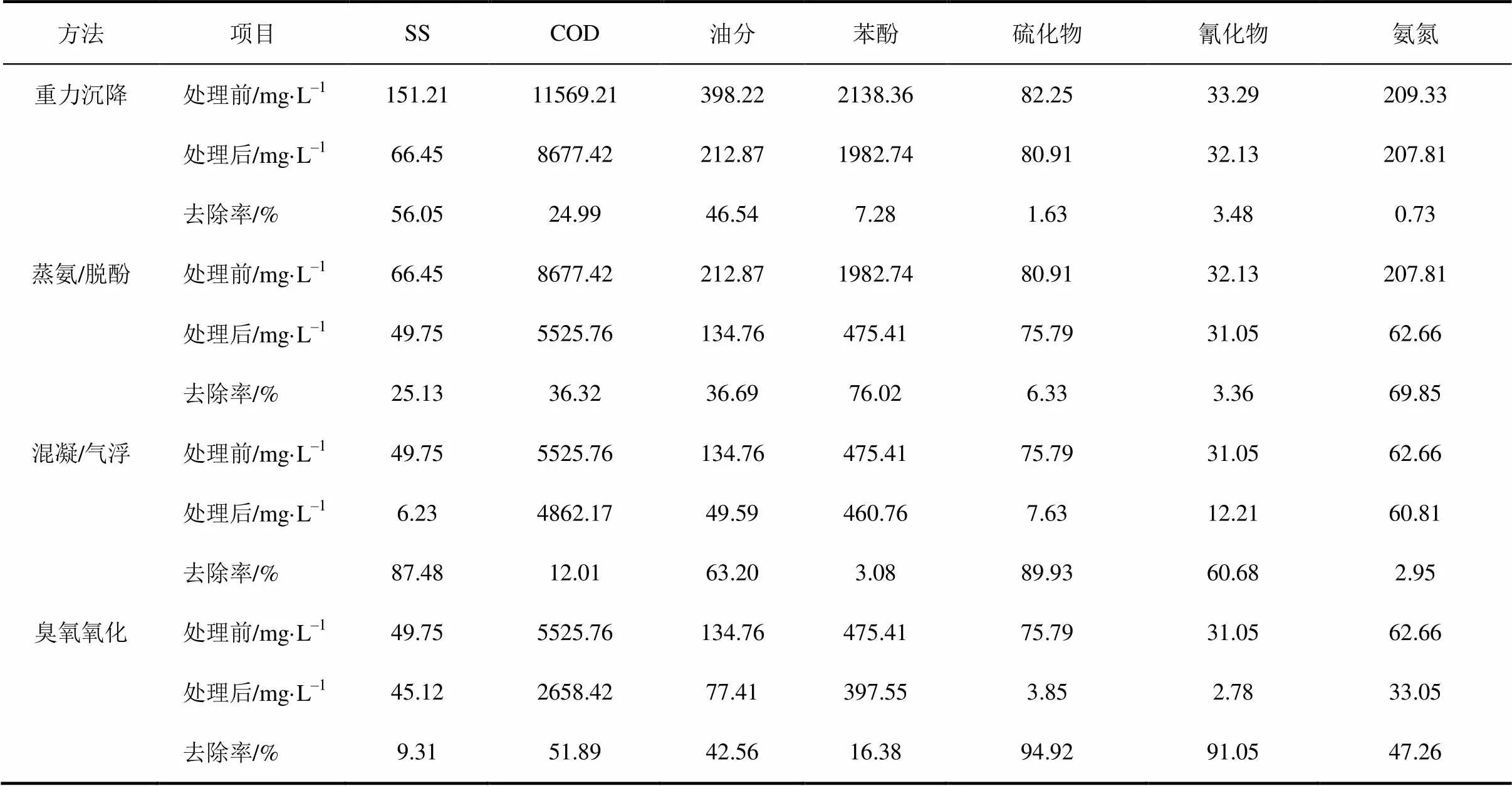

焦化废水的预处理主要包括除油、除悬浮物、蒸氨、脱酚和去除有毒有害或难降解有机物等,每种方法和技术都是有选择性地去除或回收废水中的成分。本文选取几种具有代表性的废水预处理方法,重点分析各处理单元中特征污染物的变化和产品回收情况,在实验参数条件优化下的各单元实验结果如表2所示。

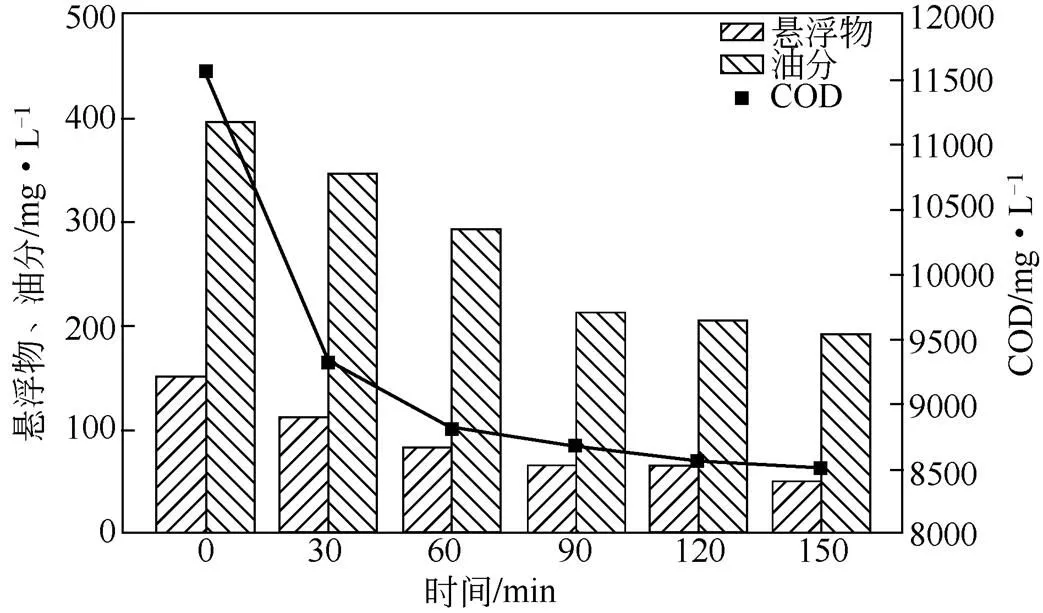

2.1 焦化废水中的相分离

焦化废水主要含有固相的悬浮颗粒,液相的油分、有机/无机污染物以及溶解在废水中的各种气体,其包括焦油气、飞灰以及灼热的焦炭与空气接触生成的CO、CO2、NO2等。本文中的相分离预处理工艺主要是针对焦化废水中悬浮颗粒和油分。悬浮物的存在会使水体变得浑浊,加速管道和设备堵塞、磨损,影响回收设备的工作效率,干扰废水处理过程。而油类物质会黏附在菌胶团和污泥颗粒的表面,在阻碍可溶性有机物进入生物细胞壁的同时,还会使得污泥颗粒上浮至水面,造成污泥絮体的流失和死亡,影响生物系统的正常运行。本文重力沉降的相分离实验数据示于图 1中。

表2 焦化废水预处理方法及其处理效果

注:废水处理的流程为重力沉降到蒸氨/脱酚,然后分别进行混凝/气浮和臭氧氧化。

图1 重力沉降的相分离效果

从图1中可以看出,重力沉降有很好的悬浮物和油分去除效果,随着静置沉淀时间的延长悬浮物和油分的去除率也逐渐升高,沉淀时间为90min时,悬浮物和油分的去除趋于稳定,56.05%的悬浮颗粒得到去除,去除的悬浮颗粒主要包括焦化过程中产生的废渣以及泥沙、工艺管道中腐蚀产物、夹杂着有机物以及细菌等。油分的去除率为46.54%,主要形式是浮油、重油和分散油,焦化废水中还含有一些粒径较小、比较分散的乳化油和溶解油,需要通过加入破乳剂以及介质过滤去除。部分有机物通过粘附在悬浮颗粒表面得以去除,沉降90min时COD和苯酚去除率分别为24.99%及7.28%,硫化物、氰化物和氨氮基本没有去除。重力沉降分离得到带有粉尘的油渣和含有沥青成分的焦油,经过连续蒸馏可以分离制取萘、蒽、菲、咔唑等很多医药化工中间体的成分。此外,油、悬浮颗粒的去除可以有效地解决工业应用中酚氨热交换器堵塞的问题,以及由于油和悬浮颗粒的吸附而造成的酚萃取效率低的问题。

2.2 焦化废水中的产品分离

焦化生产中一般可以回收净煤气、粗苯、硫胺、氨、酚、焦油以及由焦油精炼蒸馏得到的萘、蒽、菲、沥青等,它们可以作为燃料、药品、塑胶、化工等工业中非常重要的原料[7]。而本文中的产品分离指的是从焦化废水中回收酚和氨的过程。本文采取先脱氨后脱酚的顺序[8],研究了蒸氨过程初始pH、萃取pH、萃取温度和萃取相比对氨、酚回收的影响。

2.2.1 氨的回收

焦化废水中高浓度的氨氮主要源自剩余氨水。虽然氮元素在微生物的生长过程中不可或缺,但微生物对氨氮的需求量远远小于碳元素,高浓度的氨氮物质对水中微生物甚至会产生抑制作用。目前,氨主要以氨水、硫酸铵以及硫酸铵镁的形式进行回收。国内最常见的回收氮工艺是蒸氨法,即向废水通入大量的高温蒸汽,通过高温蒸汽与废水充分接触,析出可溶性气体,再在吸收器中用磷酸铵溶液使氨与其他气体分离。富氨溶液送入汽提器,氨经过蒸馏提纯并回收利用,同时磷酸铵溶液得到再生。

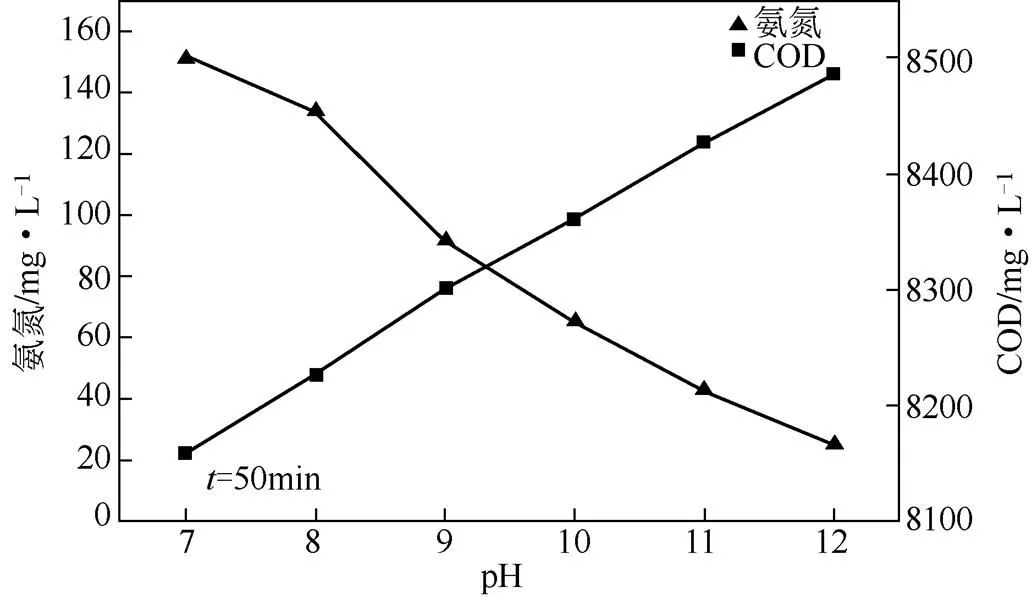

向剩余氨水中加入碱液将无法加热分解的固定铵盐转化成通过加热可以直接分解游离氨,是 蒸氨回收工艺中的一个重要环节[9],其反应如式(1)、式(2)。废水初始pH对氨回收的实验数据示于图2中。理论上,根据方程式(1)、式(2)的解离平衡,加碱量越大,溶液的pH越高,游离氨所占的比例越大,气液传质的推动力也越大,越有助于氨的回 收[10]。在初始pH=10、=50min下进行的蒸氨过程,氨氮的去除率为68.53%;初始pH升高到12时,氨氮去除率升高到87.83%。然而大量碱液的加入,不仅增加废水的处理成本,而且随着pH的升高,溶液中呈分子态亲油的苯酚就越少,被蒸馏去除苯酚的量也会减少,因此造成废水处理COD去除率的降低,从初始pH为10升高至pH为12,COD升高了约125mg/L。因此,应当选择一个合适的加碱量,在既能够高效回收氨的同时,又尽可能地降低废水COD和运行成本。蒸氨后的废水pH会降低,较低的pH可以提高萃取剂对弱电解的酚类物质的萃取分配系数,有利于萃取工段中对酚的回收。

2.2.2 酚的回收

酚的回收方法主要有吸附、溶剂萃取和汽提。其中,萃取脱酚是利用混合物各组分在某溶剂中溶解度的差异而实现组分分离,一般可以分为单级萃取、多级错流、多级逆流3种方式。影响萃取脱酚的因素主要是萃取剂的种类和萃取的工艺参数,工艺参数中废水初始pH、萃取温度、萃取相比和萃取级数对萃取效果影响较大。

图2 废水初始pH对氨回收效果的影响

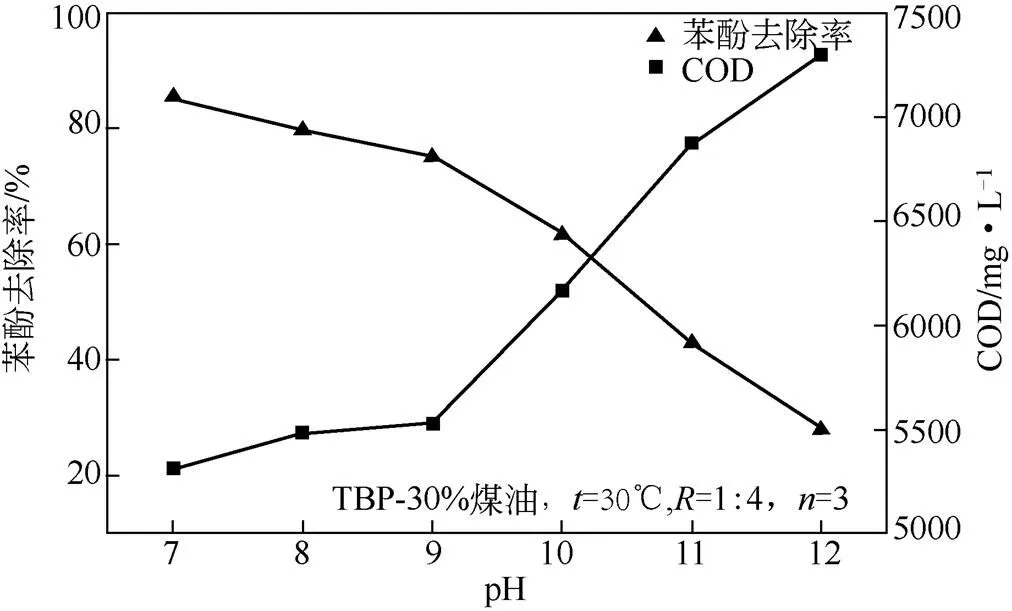

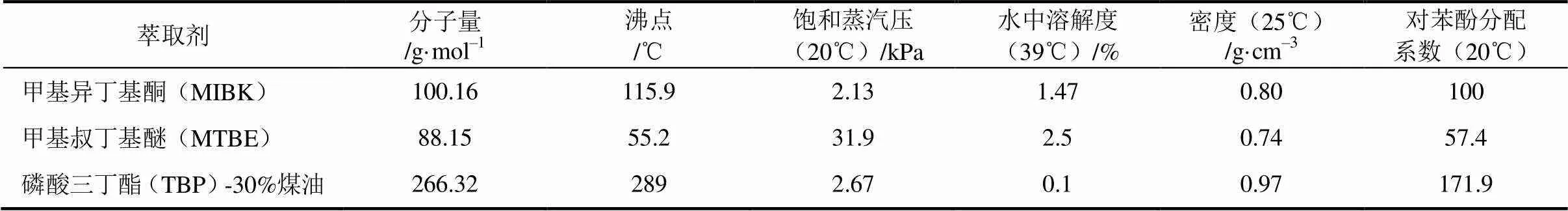

表3中列出了常用萃取剂及其基本的物理化学性质。由表3可以看出,MIBK在水中的溶解度相对较大,容易在处理过程中产生二次污染,而且价格较贵,生产成本预算较大;MTBE的分配系数较低;(TBP)-30%煤油在水中溶解度小,分配系数大,价格也较为经济[11]。综合考虑以上因素,本实验采取TBP-30%煤油作为萃取剂进行萃取脱酚实验,并研究溶液pH、温度和相比对苯酚回收的影响,实验结果示于图3~图5中。

在萃取过程中,被萃取的分子态溶质进入有机相,离子态溶质则留在水相中,苯酚与TBP的萃取平衡可用方程式(3)表示。苯酚属于Lewis弱酸,在水中会发生微弱的电离,其电离程度受水相pH的影响,在酸性条件下苯酚几乎不发生电离,苯酚以分子状态存在[12],萃取脱酚的效果较好;随着pH的升高,苯酚开始发生解离而以酚盐的形式存在,使得萃取回收酚的效果下降;当pH升高到9以上时,苯酚的解离更加显著,离子态的基团亲水性极大增强,在水中的溶解度也随之大幅提高,从而造成脱酚效率显著降低。所以为了获得更好的萃取脱酚效果,萃取前应将废水的pH调低[13]。但实际工程中焦化废水不仅水量较大而且含有大量的氨盐,加酸后会形成缓冲体系,若加酸调节pH需要的酸量很大,可将废水的pH调节在7~9,以节约调酸所消耗的成本。本文实验中当pH为9时,苯酚的去除率为75.19%,COD的去除率为33.91%。

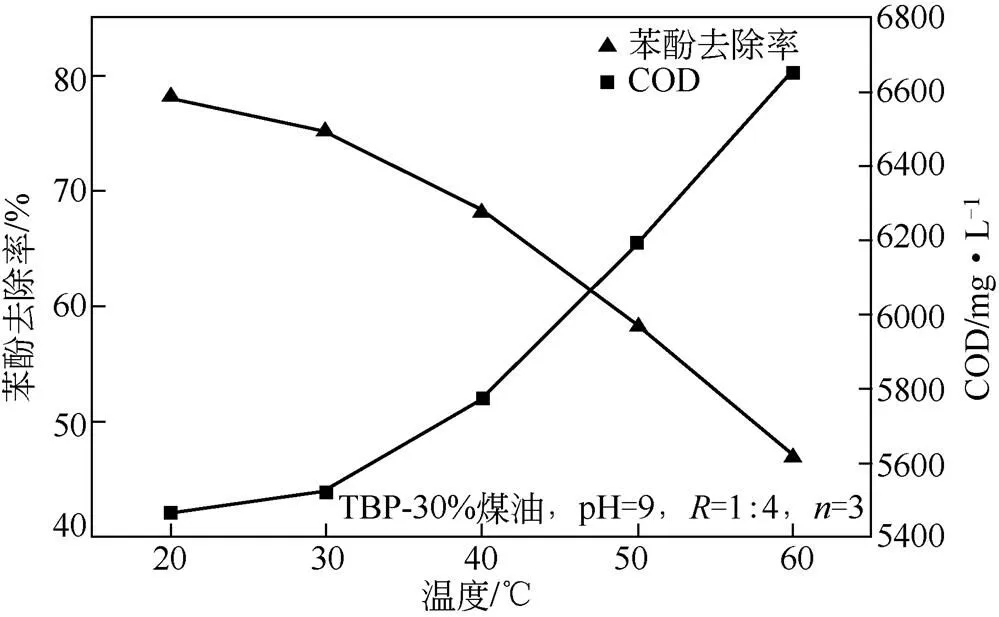

从图4中可知,苯酚物质的萃取随着温度的升高而降低。因为TBP是一种中性含磷、氧萃取剂,温度升高对萃取溶剂TBP与苯酚分子间的氢键相互作用不利,即使方程式(3)的平衡向左移动,而低温有利于此平衡向右移动,有利于苯酚的萃取[14]。当温度从30℃升高到60℃时,苯酚的去除率降低了28.24%,COD的去除率降低了13.60%。

一般而言,相比越大,两相之间的浓差也越大,可以更大限度地促进萃取传质过程,而且相比越大,所需萃取级数也会相应的减少[15],萃取相中苯酚的浓度也越低。但是增加相比的同时,溶剂消耗增加,溶剂再生的费用也随之增加。因此,在满足工艺和设备指标的情况下,相比越小越好。本实验中相比从1∶1降低到1∶5时,苯酚的去除率降低了15.06%,COD升高约1200mg/L,实验结果示于图5中。

综上,在pH=10、=50min条件下进行蒸氨工序;随后选用TBP-30%煤油作为萃取剂,在pH=9、=30℃、=1∶4、=3的条件下进行萃取脱酚步骤,氨氮及苯酚总的去除率分别为70.05%以及76.03%,COD和油分的去除率分别为36.32%、36.79%,而硫化物及氰化物基本没有去除。通过蒸氨/脱酚的分离工艺主要得到氨、苯酚,还可以得到如硫酸铵、硫磺等基础化工原料,其再通过精馏提纯后可供于市场。

图3 废水初始pH对萃取脱酚效果的影响

图4 萃取温度对萃取脱酚效果的影响

表3 常见萃取剂的物理化学性质

2.3 焦化废水中的毒性物质转化

2.3.1 混凝/气浮对焦化废水中毒性物质的转化

混凝/气浮预处理通过降低胶体表面的值而减弱由静电排斥产生的对颗粒絮凝的不利影响,且絮体颗粒从周围水体吸附大量有机物质而使其表面疏水性增加,有利于微气泡的黏附,同时絮体颗粒比原胶体污染物大得多,有利于微气泡的碰撞。此外,微气泡破裂时产生的羟基自由基,对有机污染物也有一定的氧化作用[16]。

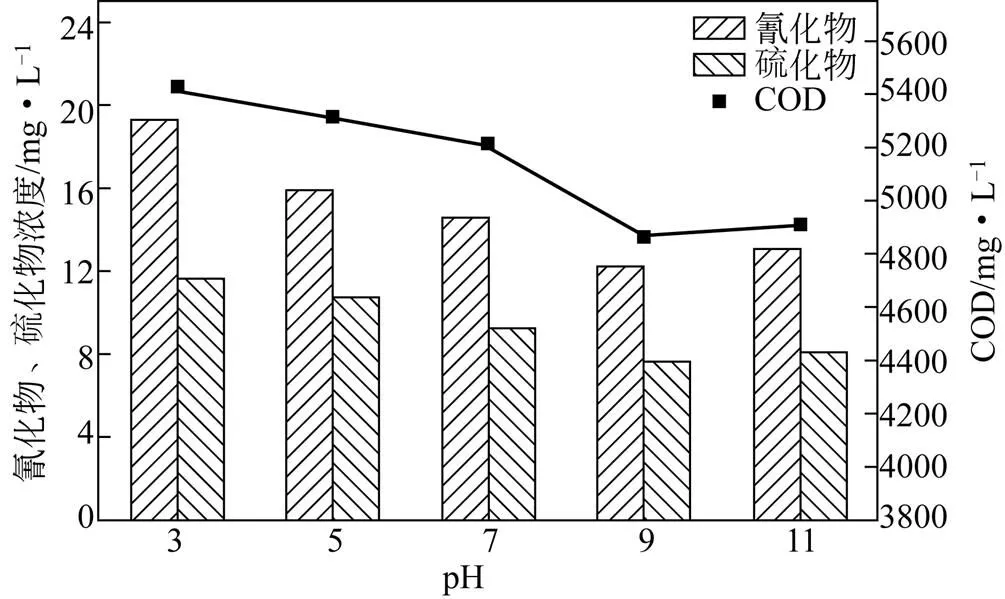

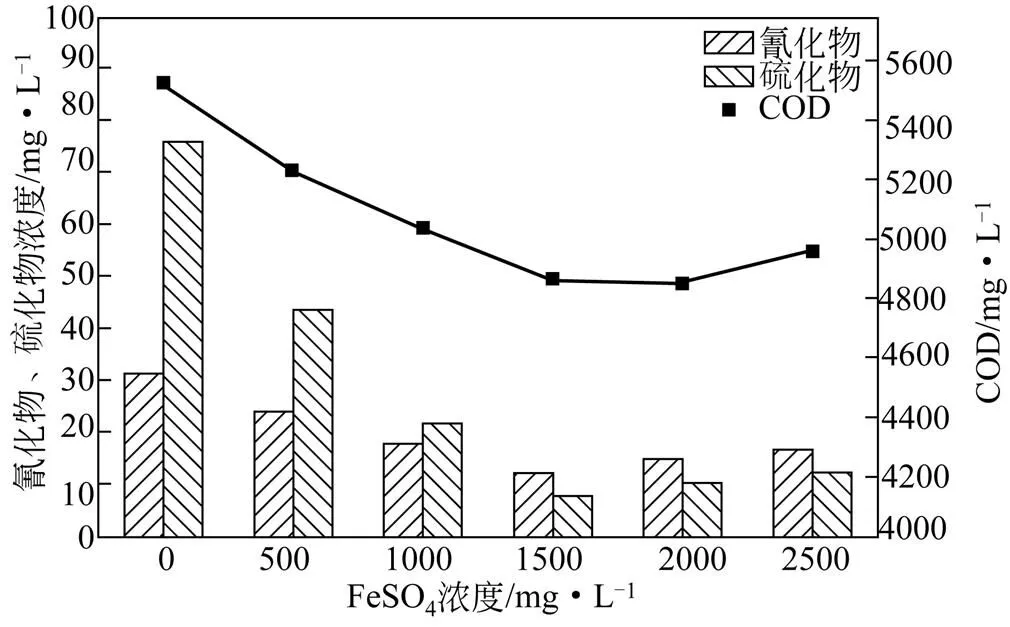

在焦化废水体系中,混凝/气浮工艺主要以沉淀、络合反应来削减毒性较大的CN-、SCN-和S2-。本实验中使用工程中常用的FeSO4作为混凝剂。碱性环境下FeSO4水溶后主要以Fe2+的形式存在,与OH-生成Fe(OH)2沉淀,与S2-生成FeS沉淀,与CN-生成白色沉淀Fe(CN)2,待FeS沉淀完全后,CN-还可以与Fe2+发生络合反应生成Fe2[Fe(CN)6]的络合物[17-18],具体的反应方程式如式(4)~式(7)。这些重金属络合物和沉淀物具有较强的吸附作用,所以在被气泡提升的同时又有一部分溶解性的有机污染物被去除,废水初始pH和混凝剂用量对焦化废水毒性物质转化的实验结果示于图6和图7中。

图6 废水初始pH对混凝/气浮的效果的影响

图7 FeSO4投加量对混凝/气浮效果的影响

从图6中可以看出,溶液pH对硫化物和氰化物的去除的影响较小,该体系中发生的络合沉淀反应可以在很宽的pH范围内进行,但COD的去除率是随着pH的升高先升高再有稍许的降低。这是因为当pH<7时,水解受阻,多铁核羟基配合物 以—OH为架桥形成多核正电配离子的过程受到抑制,Fe2+只能形成吸附和电中和能力较弱的单核络合物,此外,有机胶体被带正电过量的H+包围,致使混凝效果较差。随着pH升高,Fe2+被氧化成Fe3+并水解成多核络合物,具有较强压缩双电层、吸附、电性中和以及架桥能力的,与有机胶体形成稳定的胶体体系,利于胶体从溶液中脱离,混凝效果提升。pH>9时,负电荷不断增加,导致胶体出现“再稳”现象,Fe(OH)3等络合物重新溶解,电性中和能力下降,对有机物的去除效果又变差[19]。

从图7中可以看出,当混凝剂浓度较低时,体系中胶体的去除机制为电性中和,难以发挥混凝剂的效果而最大限度地去除水中污染物。当混凝剂浓度逐渐增大后,FeSO4水解生成具有较强的吸附和电中和能力的羟基络合物。这些络合物通过降低水中胶体和悬浮颗粒表面的电位使胶粒脱稳、凝聚和沉淀。同时,Fe2+被氧化并水解成Fe(OH)3胶体,这些胶体能够有效地网捕、卷扫废水中的胶体悬浮物,使之凝聚和沉淀分离[20]。因此,随着FeSO4用量增加,水解生成的多铁核羟基络合物增多,混凝作用增强,硫化物、氰化物以及COD的去除率显著升高。但是当混凝剂浓度过大后,水解产生的大量H+将包裹在胶体周围,胶体粒子间斥力得以强化,胶体出现“再稳”现象,阻碍胶体进一步聚集,混凝效果反而降低,硫化物、氰化物以及COD的去除率反而略微有所反弹。而且过量的混凝剂必然导致污泥量的增加,无形中又增加了污泥处理成本。

综上,在FeSO4投加量为1500mg/L、初始pH=9条件下进行的混凝/气浮步骤,硫化物及氰化物的去除率分别为89.93%和60.68%,COD、油分、苯酚和氨氮的去除率分别为12.01%、63.20%、3.08%和2.95%。

2.3.2 臭氧氧化对焦化废水中毒性物质的转化

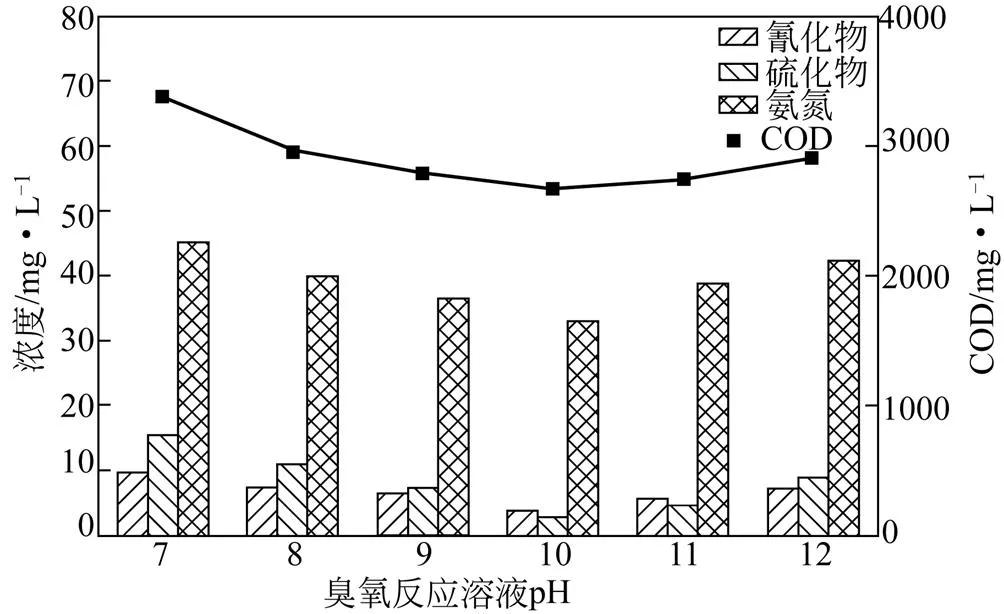

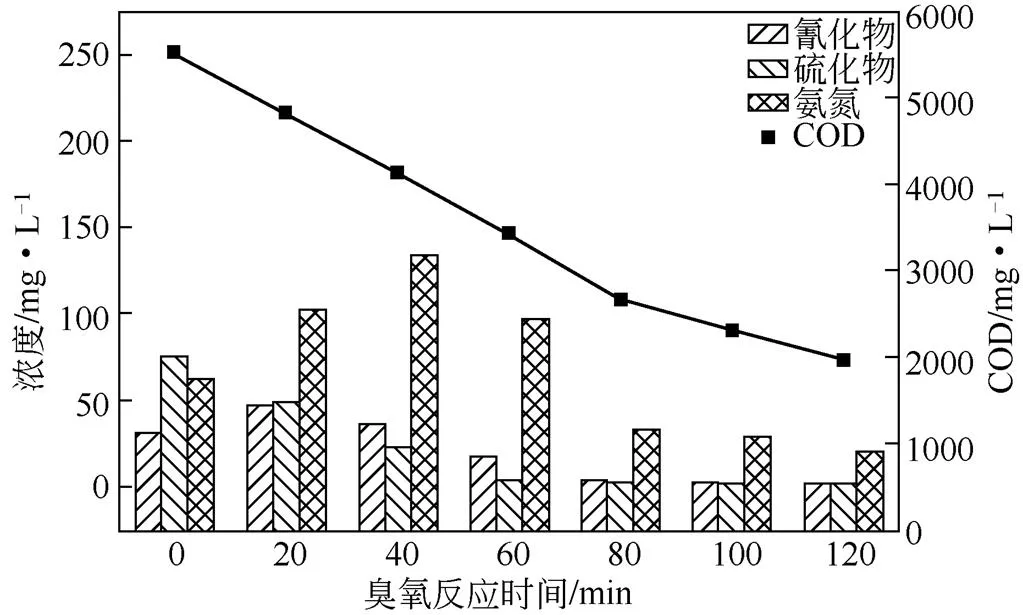

不同于混凝/气浮对污染物的络合沉淀机理,臭氧氧化是利用氧化性极强的臭氧分子和•OH与有机污染物进行系列自由基链的反应,从而破坏污染物的结构,使其逐步降解为无害的低分子有机物,最后分解为二氧化碳、水和其他矿物盐。废水初始pH和臭氧预氧化时间对焦化废水毒性物质转化的实验结果示于图8和图9中。

从图8中可以看出,在反应时间为80min时,随着废水初始pH的升高,COD、氰化物、硫化物、氨氮的去除率都呈现先升高后降低的趋势,当pH为10时,臭氧预氧化对毒性物质转化的效果最好。这是因为臭氧氧化可以分为臭氧的直接氧化以及由臭氧生成的•OH的间接氧化。增加溶液的pH能够提高•OH的产生量和速率,并能将水溶液中的•OH浓度稳定维持在较高的水平[21]。但过高的pH条件下臭氧的自分解速率太快,水中的•OH达到一定浓度时,产生的•OH相互发生淬灭反应,降低了反应物对•OH的利用率,使得氧化效果变差,反而引起处理效果的下降[22]。

从图9中可以看出,随着反应时间的增加,臭氧不断通入废水中,硫化物和COD的去除率不断升高。但氰化物在前20min以及氨氮在前40min的浓度不仅没有降低反而迅速升高。这是因为焦化废水中存在大量的硫氰化物,根据硫氰化物、氰化物和氨氮三者之间的氧化还原电位以及反应的先后顺序可知[23],硫氰化物最先与臭氧进行反应生成氰化物,在20min时,体系中硫氰化物被完全反应,氰化物的浓度达到峰值,生成的氰化物又继续被氧化为OCN-,OCN-紧接着又被氧化成氨氮,80min时氰化物基本完全反应,去除率达到91.05%,40min时氨氮的浓度达到峰值,最后氨氮被臭氧氧化成硝酸根,120min氨氮的总去除率为67.52%,该体系中涉及的反应可用式(8)~式(12)表示。

图8 废水初始pH对臭氧预氧化中毒性物质转化效果的影响

图9 臭氧预氧化时间对毒性物质转化效果的影响

3S2–+4O3—→3SO42–(8)

SCN–+O3+H2O—→CN–+H2SO4(9)

3CN–+O3—→3OCN–(10)

OCN–+3H2O—→NH4++HCO3–+OH–(11)

NH4++4O3—→NO3–+4O2+H2O+2H+(12)

综上,在臭氧浓度为14mg/L±1mg/L、初始pH=10、反应时间为80min条件下的臭氧氧化步骤,COD、硫化物及氰化物的去除率分别为51.89%、94.92%以及91.05%,臭氧氧化尽管能够把绝大部分的还原性物质转化成无毒的硫酸根和硝酸根,但费用高而不适宜选为高浓度废水的预处理技术。

2.4 韶钢一期焦化废水预处理工程案例

韶关一期焦化废水处理工程分为预处理、生物处理以及深度处理工艺。该工艺的污水处理量为60m3/h,悬浮物含量150mg/L±20mg/L,油分含量400mg/L±40mg/L,氨氮含量200mg/L±30mg/L,苯酚含量2200mg/L±200mg/L,COD高达11000mg/L± 500mg/L,均偏高,无法直接进入生化阶段。

因此韶关一期废水处理工程设置旋流除油池、竖流除油池和乳化分离池等相分离设施。在旋流分离器中分离出大部分的重油和轻油,并通过油泵和自流方式分别送至重油和轻油储油罐存放。富集后的重油储存于储油罐中,经油水分离后外送至焦油车间回收利用,上清液返回焦化废水进水口进行再脱油处理。轻油含水较多,送至储油罐后通过油水分离流至二级储油罐,经过蒸汽加热强化油水分离后流至三级储油罐,定期外送。第一和第二级储油罐中油水分离的下清液也返回焦化废水进水口进行再脱油处理。经相分离步骤后悬浮颗粒与油分分别降到60mg/L±10mg/L和200mg/L±20mg/L。

氨的回收采用三级强化氨吹脱反应塔系统。乳油池分离出水进入氨吹脱集水池后,采用石灰乳把pH调至10~12,用水泵把水抽提至吹脱塔顶部喷淋。水流在下降的过程中被丝状的疏水填料切割成具有大表面的细小水珠,与错流的空气充分接触释放氨气,上流的气体把氨气迅速携走。尾气在吹脱塔顶部的吸收塔里经弱酸性吸收液吸收处理后高空排放。氨吸收液用泵送至化工车间蒸氨塔与浓氨废水一起进行蒸氨处理。吹脱塔的水回流塔底的集水收集池,经水泵多次循环吹脱,强化脱氨的效果。第一级吹脱塔出水流入第二级、三级氨吹脱塔进行再脱氨处理,出水进入集水调节池。三级强化氨吹脱反应塔系统可以回收约75%的氨氮。

集水调节池出水采用高效混凝预处理工艺,利用特殊配方复合型混凝剂中有效组分的配体交换、物理及化学吸附、络合沉降等作用,使废水中的有毒污染物得以高效去除和分离。调节池中还设置表面曝气机,并将风机剩余的风量引入调节池底部,进一步均匀水质及降低水温。前混凝后硫化物和氰化物分别降低到20mg/L±5mg/L和10mg/L±5mg/L。

得益于混合特性好、传质效率高的生物流化床反应器的使用,针对焦化废水底物特征的优势种群的接种以及臭氧高级氧化对残余污染物的削减,COD、氨氮及其他有毒化合物保持高效的去除率,处理后的水质指标达到《炼焦工业污染物排放标准 GB16171—2012》中新建企业水污染物排放浓度限值并稳定运行至今,而焦化废水的预处理工艺是保证以上工艺单元正常运行的先决条件。

但韶钢一期焦化废水处理单元中并未设置苯酚的回收单元,基于本实验的研究结果,选用TBP-30%煤油作为萃取剂,在pH=9、=30℃、=1∶4、=3的条件下进行萃取脱酚步骤,经过重力沉降以及蒸氨处理过后的焦化废水原水可以回收76.02%的苯酚。除了苯酚和氨,表4列出了焦化废水处理工程中可能被回收利用的产品,此外,还有粗煤气、粗苯、硫胺以及焦油等,经过进一步的精馏提纯都可作为重要的基础原料应用于药品、塑胶、染料及精细化工等行业,以及各种形态的含硫化合物根据不同的工艺方法分离出硫磺和硫酸。但目前国内仍有许多焦化厂没有设置焦油回收工艺,或是回收的焦油没有得到充分利用并被深加工转化为化工产品。因此,在废水中对相分离、产品分离和有毒物质的转化3个层面进行有效性与经济性的综合考虑,应当是焦化行业提高废水废渣综合利用率、化工产品回收率的极具潜力的发展方向。

表4 焦化废水处理工程中回收的产品

3 结论

针对韶钢一期焦化废水处理工程焦化废水原水采用典型预处理工艺,分析了各处理单元特征污染物的变化和产品回收情况,得到以下结论。

(1)相分离过程为化学工艺服务。90min的重力沉降可以去除56.05%的悬浮颗粒以及46.54%的油分。悬浮物和油分的去除形成了真正意义上的废水,既能减少设备的堵塞,使工艺流水线顺畅运行,又能提高后续产品回收的效率。

(2)产品分离过程为经济效益服务。在pH= 10、=50min条件下进行蒸氨工序,随后选用TBP-30%煤油作为萃取剂,在pH=9、=30℃、=1∶4、=3的条件下进行萃取脱酚步骤,可以回收69.85%的氨氮及76.02%的苯酚。通过从废水中回收以酚、氨为主的基本化工产品可以补偿水处理工艺运行的费用。

(3)毒性物质转化过程为生物系统服务。在FeSO4投加量为1500mg/L、初始pH=9条件下进行的混凝/气浮步骤可以去除89.93%的硫化物和60.68%氰化物;在臭氧浓度为14mg/L±1mg/L、初始pH=10、反应时间为80min条件下的臭氧氧化步骤可以去除94.92%的硫化物和91.05%的氰化物。通过络合沉淀或氧化分解,焦化废水中的毒性抑制物质和有机胶体得以转化,废水有机负荷得到降低的同时可生化性提高。

以上研究结论对焦化废水预处理工艺的进一步优化、实现产品回收、降低后续处理工艺的负荷、提升经济效益,具有一定的指导意义。然而,相分离、产品分离与有毒物质转化三者之间的边界并不明朗,只有明确了3个过程的原理和界限并使其有机融合并应用,才能找到理想的焦化废水预处理技术,我国焦化行业面临着规模化与集成化方向发展新道路的探索。

[1] 任源,韦朝海,吴超飞,等. 焦化废水水质组成及其环境学与生物学特性分析[J]. 环境科学学报,2007,27(7):1094-1100.

REN Y,WEI C H,WU C F,et al. Environmental and biological characteristic of coking wastewater[J]. Acta Scientiae Cirumstantiae,2007,27(7):1094-1100.

[2] 韦朝海,朱家亮,吴超飞,等. 焦化行业废水水质变化影响因素及污染控制[J]. 化工进展,2011,30(1):225-232.

WEI C H,ZHU J L,WU C F,et al. Influence factors of coking wastewater components and pollution control[J]. Chemical Industry and Engineering Progress,2011,30(1):225-232.

[3] 韦朝海,廖建波,胡芸. 煤的基本化工过程与污染特征分析[J]. 化工进展,2016,35(6):1875-1833.

WEI C H,LIAO J B,HU Y. Basic coal chemical processes and their pollution characteristics[J]. Chemical Industry and Engineering Progress,2016,35(6):1875-1833.

[4] 韦朝海,贺明和,任源,等. 焦化废水污染特征及其控制过程与策略分析[J]. 环境科学学报,2007,27(7):1083-1093.

WEI C H,HE M H,REN Y,et al. Pollution characteristic of coking wastewater and control strategies:biological treatment process and technology[J]. Acta Scientiae Cirumstantiae,2007,27(7):1083-1093.

[5] 韦朝海. 煤化工中焦化废水的污染、控制原理与技术应用[J]. 环境化学,2012,31(10):1465-1472.

WEI C H. Pollution control principles and technology applications in the treatment of coking wastewater from coal chemical industy[J]. Environmental Chemistry,2012,31(10):1465-1472.

[6] 魏复盛. 水和废水监测分析方法[M]. 4版. 北京:中国环境科学出版社,2002.

WEI F S. Methods for monitoring and analysis of water and wastewater[M]. 4thed. Beijing:Chinese Environmental Science Press,2002.

[7] 曹睿,付国垒,严超宇,等. 我国煤化工的产业格局以及应对低碳经济的发展策略[J]. 化工进展,2010,29(s1):269-277.

CAO R,FU G L,YAN C Y,et al. The industry pattern of China coal chemical industry and the strategies for low carbon economy[J]. Chemical Industry and Engineering Progress,2010,29(s1):269-277.

[8] 冯大春. 用于煤气化废水预处理的新流程开发与模拟[J]. 化工进展,2011,30(4):901-907.

FENG D C. Design and simulation of a novel process for coal gasification wastewater pretreatment[J]. Chemical Industry and Engineering Progress,2011,30(4):901-907.

[9] 钱宇,周志远,陈赟,等. 煤气化废水酚氨分离回收系统的流程改造和工业实施[J]. 化工学报,2010,61(7):1821-1828.

QIAN Y,ZHOU Z Y,CHEN Y,et al. Process retrofit and industrial implementation of phenol and ammonia recovery from coal gasification wastewater[J]. Journal of Chemical Industry and Engineering(China),2010,61(7):1821-1828.

[10] 姚晓琰. 焦化厂蒸氨工艺的实验研究及节能工艺的探索[D]. 天津:天津大学,2014.

YAO X Y. Research on the process of steam ammonia distillation in coke plant and exploration of energy saving process[D]. Tianjin:Tianjin University,2014.

[11] 章莉娟,冯建中,杨楚芬,等. 煤气化废水萃取脱酚工艺研究[J]. 环境化学,2006,25(4):488-490.

ZHANG L J,FENG J Z,YANG C F,et al. Extratcion recovery process of phenols from coal gasification wastewater[J]. Environmental Chemistry,2006,25(4):488-490.

[12] 张红涛,刘永军,张云鹏,等. 高酚焦化废水萃取脱酚预处理[J]. 环境工程学报,2013,7(11):4427-4430.

ZHANG H T,LIU Y J,ZHANG Y P,et al. Pretreatment of coking wastewater containing phenols by extraction method[J]. Chinese Journal of Environmental Engineering,2013,7(11):4427-4430.

[13] 钱宇,杨思宇,马东辉,等. 煤气化高浓酚氨废水处理技术研究进展[J]. 化工进展,2016,35(6):1884-1893.

QIAN Y,YANG S Y,MA D H,et al. Research advances in treatment of coal gasification wastewater with high phenol and ammonia[J]. Chemical Industry and Engineering Progress,2016,35(6):1884-1893.

[14] 冯惠生,陈文峰,任洪东,等. 苯酚羟化液多级萃取分离及磷酸三丁酯配合萃取过程[J]. 化工进展,2008,27(10):1618-1623.

FENG H S,CHEN W F,REN H D,et al. Separation of phenol hydroxylation mixture by multi stage extraction and complexation extraction by hydroxylation with tributyl phosphate[J]. Chemical Industry and Engineering Progress,2008,27(10):1618-1623.

[15] 雷勇. 甲基叔丁基醚萃取煤气化含酚废水体系液液相平衡和流程模拟研究[D]. 广州:华南理工大学,2014.

LEI Y. Study on liquid liquid equilibria and process simulation of the extraction system to remove phenols from coal gasification with MTBE[D]. Guangzhou:South China University of Technology,2014.

[16] 张志辉,酆婧轩,郑天龙,等. 混凝-微气泡气浮法预处理油田采出废液[J]. 水处理技术,2014,40(5):103-107.

ZHANG Z H,FENG J X,ZHENG T L,et al. Pretreatment of oilfield production wastewater using coagulation/microbubble air floatation technology[J]. Technology of Water Treatment,2014,40(5):103-107.

[17] 李湘溪,吴超飞,吴海珍,等. 焦化废水处理过程中盐分变化及其影响因素[J]. 化工进展,2016,35(11):3690-3700.

LI X X,WU C F,WU H Z,et al. The changes of salt and its influencing factors during coking wastewater treatment[J]. Chemical Industry and Engineering Progress,2016,35(11):3690-3700.

[18] YU X B,XU R H,WEI C H,et al. Removal of cyanide compounds from coking wastewater by ferrous sulfate:improvement of biodegradability[J]. Journal of Hazardous Materials,2016,302:468-474.

[19] LIN C,LIAO J B,WEI C H. Modeling and optimization of the coagulation of highly concentrated coking wastewater by ferrous sulfate using a response surface methodology[J]. Desalination and Water Treatment,2015,56(12):3334-3345.

[20] 吴锦华,谭雪云,江燕斌,等. 煤化工废水硫酸亚铁混凝预处理及可生化性提高研究[J]. 广东化工,2016,43(23):5-7.

WU J H,TAN X Y,JIANG Y B,et al. Study of recalcitrant compounds removal and biodegradability improvement of coal chemical engineering wastewater by coagulation pretreatment with ferrous sulfate as coagulant[J]. Guangdong Chemical Industry,2016,43(23):5-7.

[21] 洪浩峰,潘湛昌,许磊,等. 臭氧催化氧化处理苯酚废水研究[J]. 环境科学与技术,2010,33(6E):301-304.

HONG H F,PAN Z C,XU L,et al. Degradation of aqueous phenol by catalytic ozonation[J]. Environmental Science & Technology,2010,33(6E):301-304.

[22] 白小霞,杨庆,丁昀,等. 催化臭氧氧化处理难降解石化废水技术的研究进展[J]. 化工进展,2016,35(1):263-268.

BAI X X,YANG Q,DING Y,et al. Research progress of catalytic ozonation process to treat refractory petrochemical wastewater[J]. Chemical Industry and Engineering Progress,2016,35(1):263-268.

[23] 易欣怡. 焦化废水生物工艺中含氮化合物的转化及臭氧选择性氧化过程分析[D]. 广州:华南理工大学,2014.

YI X Y. Transformation of nitrogen compounds in coking wastewater during biological treatment process and ozone selective oxidation process analysis[D]. Guangzhou:South China University of Technology,2014.

Analysis of typical pollutants and its removal characteristics in the pretreatment of coking wastewater

WU Hengping1,WEI Chaohai1,2,REN Yuan1,2,WU Jinhua1,2,LIU Ming1,WEI Cong1

(1School of Environment and Energy,South China University of Technology,Guangzhou 510006,Guangdong,China;2The Key Laboratory of Pollution Control and Ecosystem Restoration in Industry Clusters,Ministry of Education,Guangzhou 510006,Guangdong,China)

Coking wastewater contains toxic refractory compounds in high loads,distributed between liquid and suspended solids. The pretreatment including gravity sedimentation,ammonia stripping/phenol extraction,coagulation/air floatation and ozonation was applied prior to biological treatment providing its effective performance. The removal of characteristic pollutants was studied in each pretreatment process. The results showed that 56.05% of suspended solids and 46.54% oil content were removed in 90min gravity sedimentation. Ammonia was stripped for 50min,and phenol was extracted using mixture of tributyl phosphate with 30% kerosene at pH=9,=30℃,=1∶4,=3. Ammonia and phenol were recovered for 69.85% and 76.02%,respectively. At the FeSO4dosage of 1500mg/L and initial pH=9,coagulation/air floatation removed sulfide,cyanide and ammonia for 89.93%,60.68% and 2.95%,respectively. At the concentration of gaseous ozone 14mg/L±1mg/L and initial pH=10,sulfide,cyanide and ammonia were degraded as a result of 80min ozonation for 94.92%,91.05% and 47.26%,respectively. The results obtained in the study may serve the optimization of the pretreatment process,targeting the purification performance and the economic efficiency with the separation of phases,the recovery of chemical products and the transformation of toxic pollutants.

coking;gravity sedimentation;ammonia stripping;phenol extraction;coagulation;oxidation

X703

A

1000–6613(2017)10–3911–10

10.16085/j.issn.1000-6613.2017-0310

2017-02-27;

2017-04-07。

广东省应用型科技研发专项基金(2015B020235005)及国家自然科学基金重点基金(21037001)项目。

武恒平(1992—),男,硕士研究生。E-mail:290888410@ qq.com。

韦朝海,博士,教授,主要研究方向为水污染控制理论及技术。E-mail:cechwei@scut.edu.cn。